乳粉生产工艺流程图

奶粉生产的全过程PPT课件

第20页/共31页

一、脱脂乳粉工艺流程

稀奶油 原料乳验收 过滤 牛乳预热 分离 脱脂乳

冷却 预热杀菌 溶缩 喷雾干燥 乳粉 冷却 过滤

第21页/共31页

二、脱脂乳粉生产操作要点

乳粉的优点

①水分含量很低,抑制了微生物的繁殖。 ②除去了几乎全部的水分,大大减轻了重量、减小了体积,为贮藏运输带来了方便。 ③乳粉冲调容易,便于饮用,可以调节产奶的淡旺季节对市场的供应。

第1页/共31页

二、乳粉的种类

(1)全脂乳粉 (6)乳油粉 (2)脱脂乳粉 (7)酪乳粉 (3)加糖乳粉 (8)乳清粉 (4)配制乳粉 (9)麦精乳粉 (5)速溶乳粉 (10)冰淇淋粉

•1. 牛乳的预热与分离 •2. 预热杀菌—80℃,保温15s •3. 真空浓缩—浓度36%以上 •4. 喷雾干澡—但乳糖呈非结晶型的

玻璃状态,即α-乳糖和β-乳糖的混合物,有 很强的吸湿性,极易结块。所以应采用特殊 工艺加工脱脂乳粉。

第22页/共31页

第四节 速溶奶粉的生产

•速溶奶粉生产原理:

必须经过速溶化处理,形成颗粒更大、多孔的附聚物。首先要经干燥把颗粒中的 毛细管水和孔隙水用空气取代,然后颗粒需再度润湿,这样,颗粒表面迅速膨胀关 闭毛细管,颗粒表面就会发粘,使颗粒粘接在一起形成附聚。

第5页/共31页

四、乳粉的生产方法

(二)加热生产法

2. 滚筒干燥法

• 概念:又称薄膜干燥法,用经过浓缩或未浓缩的鲜乳,均匀地淌在用蒸汽

加热的滚筒上成为薄膜状,滚筒转到一定位置,薄膜被干燥,而后转到刮刀处时被 自动削落,再经过粉碎过筛即得乳粉。

乳粉的生产加工工艺

(六)喷雾干燥

❖ 2. 喷雾干燥塔

❖喷 雾 干 燥 塔 是 干 燥 系 统 的 主 体 部 分,在奶粉生产中最常见的是带 圆锥体的圆柱形腔室。Байду номын сангаас0~50° 的锥角便于粉剂在腔体底部出口 排出。

❖最 常 用 的 两 种 干 燥 室 类 型 为 宽 体 式( wide body)干燥机和高塔 型(tall form)干燥机。

第二节 全脂乳粉的加工 二、全脂乳粉的加工工艺

(二)标准化

❖加 糖 的 方 法 有 :

❖① 净 乳 之 前 加 糖 ;

❖② 将 杀 菌 过 滤 的 糖 浆 加 入 浓 缩 乳 中 ;

❖③ 包 装 前 加 蔗 糖 细 粉 于 乳 粉 中 ;

❖④ 预 处 理 前 加 一 部 分 糖 , 包 装 前 再 加 一 部 分 。

空气处理装置 12.风机 13.粉筛

第二节 全脂乳粉的加工 二、全脂乳粉的加工工艺

(六)喷雾干燥

5. 喷雾干燥的优缺点

①喷雾干燥的优点主要表现在:

a.干燥速度快,物料受热时间短。b.干燥温度低,乳粉质量好。 c.工艺参数可调,容易控制质量。d.卫生质量好,产品不易污 染。e.产品呈松散状态,不必再粉碎。喷雾干燥后,乳粉是粉 末状,只要过筛,团块粉即可分散。f.操作方便,机械化、自 动化程度高,有利于连续化和自动化生产。

❖选 择 何 种 加 糖 方 式 , 取 决 于 产 品 配 方 和 设 备 条 件 。 当 产 品

中含糖在

,最好是在15%左右,采用①或②法

为宜。当糖含量

,应采用③或④法为宜。

第二节 全脂乳粉的加工 二、全脂乳粉的加工工艺

(三)浓缩

❖1. 真空浓缩在乳粉加工中的意义:

乳粉生产工艺

1.再润湿法(二段法)

图8 二段法生产速溶奶粉流程图

2. 直通法

图9 直通法生产全脂速溶奶粉流程图

1.空气加热系统 2.浓奶 4.排开 5.冷风 6.热风 3.细粉返回 7.湿风

三、全脂速溶乳粉的工艺流程

(一)工艺流程

原料乳的验收和预处理→杀菌→真 空浓缩→直通法附聚成大颗粒→卵磷 脂处理→充氮包装

1. 颗粒粗大,均匀 2. 颗粒表面加以处理,当用水冲调复原 时,能迅速溶解,即使在冷水中也能 速溶

二、速溶乳粉的生产方法

1. 再润湿法:用一般喷雾干燥的粉粒作为基 粉,通过喷入湿空气或雾滴使其吸湿附聚 成较大团粒,再行干燥、冷却形成速溶产 品(干燥——吸湿——干燥) 2. 直通法:干燥室下部连接一个直通式速溶 奶粉瞬时形成机,连续地进行吸潮并用流 化床附聚造粒,再干燥而成速溶奶粉。

4. 真空浓缩

问:原料乳能否直接喷雾干燥? 答:能. 1)成品质量不好 2)经济效益差

真空浓缩的优点

1)经济效益好,成本低 真空浓缩锅中,蒸发1kg 水分需要消耗约1.1kg 加热蒸汽;双效降膜蒸发器需0.39kg加热蒸汽; 喷雾干燥室内每蒸发1 kg 水分,需要2.5-3.0kg加 热蒸汽 2) 真空浓缩对乳粉的物理性状有显著影响 浓缩后乳粉粒子粗大,有良好的分散性和冲调 性 3) 真空浓缩可改善乳粉的保藏性 4) 浓缩后,乳粉颗粒致密,密度大对包装有利

3)乳粉的色泽 正常,淡黄色

4)乳粉的“溶解度”与蛋白质状态

溶解度:表示乳粉当用水冲调时复原性能是否

良好,借以反映原料乳的质量及其在热处理过程 中蛋白质变性的程度 若在加工过程中乳固体基本未受损害,则可达 99.9%;若受损严重,溶解度小于95% 不溶性成分——变性的酪蛋白酸钙 影响溶解度的因素: 1.原料乳的新鲜程度(酸度,异常乳) 2.加工方法及操作条件:主要是加热条件 3.成品水分含量:水分含量高,则溶解度下降 4.成品保藏时间和保藏条件(温、湿度)

乳制品生产工艺流程图

乳制品生产工艺流程图 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

乳制品生产工艺流程图

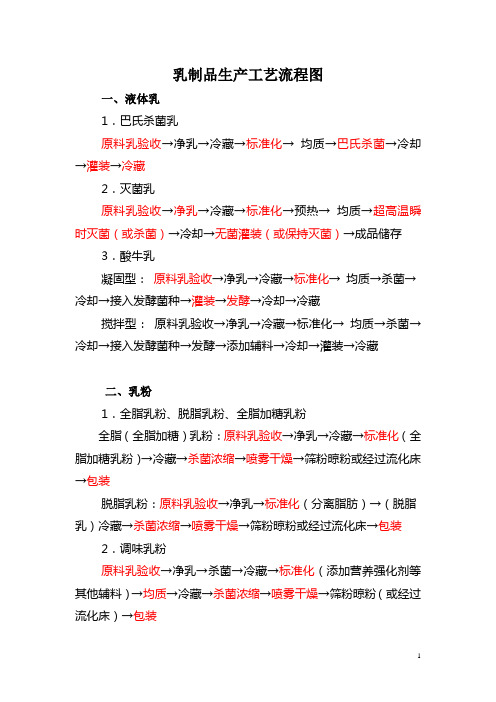

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

乳制品生产工艺流程图

乳制品生产工艺流程图

一、液体乳

1.巴氏杀菌乳

原料乳验收→净乳→冷藏→标准化→均质→巴氏杀菌→冷却→灌装→冷藏

2.灭菌乳

原料乳验收→净乳→冷藏→标准化→预热→均质→超高温瞬时灭菌(或杀菌)→冷却→无菌灌装(或保持灭菌)→成品储存3.酸牛乳

凝固型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→灌装→发酵→冷却→冷藏

搅拌型:原料乳验收→净乳→冷藏→标准化→均质→杀菌→冷却→接入发酵菌种→发酵→添加辅料→冷却→灌装→冷藏

二、乳粉

1.全脂乳粉、脱脂乳粉、全脂加糖乳粉

全脂(全脂加糖)乳粉:原料乳验收→净乳→冷藏→标准化(全脂加糖乳粉)→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装

脱脂乳粉:原料乳验收→净乳→标准化(分离脂肪)→(脱脂乳)冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉或经过流化床→包装2.调味乳粉

原料乳验收→净乳→杀菌→冷藏→标准化(添加营养强化剂等其他辅料)→均质→冷藏→杀菌浓缩→喷雾干燥→筛粉晾粉(或经过流化床)→包装

三、其他乳制品

1.炼乳

原料乳验收→净乳→冷藏→标准化→预热杀菌→真空浓缩→冷却结晶→装罐→成品储存

2.奶油

原料乳→净乳→脂肪分离→稀奶油→杀菌→发酵→成熟→搅拌→排除酪乳→奶油粒→洗涤→压炼→包装

3.干酪

原料乳→净乳→冷藏→标准化→杀菌→冷却→凝乳→凝块切割→搅拌→排出乳清→成型压榨→成熟→包装

注:红色字体为关键控制环节。

第五节乳粉

• ③乳的翻动速度。乳翻动速度越大,乳的对流 越好,加热器传给乳的热量也越多,乳既受热均 匀又不易发生焦管现象。另外,由于乳翻动速 度大,在加热器表面不易形成液膜,而液膜能阻 碍乳的热交换。乳的翻动速度还受乳与加热器 之间的温差、乳的粘度等因素的影响。

• ④乳的浓度与粘度。随着浓缩的进行,浓度提 高,比重增加,乳逐渐变得粘稠,流动性变差。

• (2)浓缩时的条件 一般真空度为21~ 8kPa,温度为50~60℃。单效蒸发时间 为40min,多效是连续进行的。

• (3) 影响浓缩的因素

• ①加热器总加热面积。加热面积越大,乳 受热面积就越大,在相同时间内乳所接 受的热量亦越大,浓缩速度就越快。

• ②蒸汽的温度与物料间的温差。温差越 大,蒸发速度越快。

• (四)杀菌 牛乳常用的杀菌方法见表 10-2。具体应用时,不同的产品可根据本 身的特性选择合适的杀菌方法。低温长 时间杀菌方法的杀菌效果不理想,所以 已经很少应用。目前最常见的是采用高 温短时灭菌法,因为该方法可使牛乳的营 养成分损失较小,乳粉的理化特性较好。

表10-2 牛乳常见的杀菌方法

杀菌方法 低温长时间杀菌法

全脂乳粉 11.5~13 38~42 45~60 10000~20000 2.0~3.5 3~6 1.047~1.571 140~180 75~85 10~13 98~196

全脂加糖粉 15~20 45~50 45~50 10000~20000 2.0~3.5 3~6 1.222~1.394 140~180 75~85 10~13 98~196

250 87 0.17 3610 2040

物料

图10-1 配有流化床喷雾干燥 1、4-空气加热器 2-喷雾干燥塔 3-流化床 5-冷空气

奶粉加工工艺演示稿

乳清蛋白变性率

几乎无损

β乳球蛋白变性率

0.43%

营养损失程度

维生素C损失率 0-25%

维生素B1损失率 5-10%

叶酸损失率

10%

蛋氨酸损失率 10%

胱氨酸损失率 4.60%

可溶性钙损失 较少

超高温灭菌乳(UHT) 原乳、还原乳

135-150℃,2-4-6秒

长(常温下纸包180d,复合 膜30d)

91%

板式热交换器

分离器 均质机 脱气机

泵

第十四页,编辑于星期六:二十二点 五分。

鲜奶加工工艺 预处理/巴氏杀菌工段

原奶

过

接收

滤

脱气 计量

冷却

4℃

奶 仓

平 衡 槽

泵

鲜奶预热 (68℃)

冷却至4℃

脱气

净乳/脱脂

巴氏杀菌机

(72-85℃/10-20秒)

预杀菌奶储罐冷藏 (4℃,<24小时)

标准化 均质

(150bar)

第三十五页,编辑于星期六:二十二点 五分。

乳粉的生产方法 乳粉的生产方法分为冷冻法和加热法两大类。

(一)冷冻法:低温冷冻干燥法,被用于进行牛初乳的加工。

(二)加热生产法: 普遍采用加热干燥法,其中喷雾干燥法是世界公认

的最佳乳粉干燥方法。 1.平锅法 : 2. 滚筒干燥法 : 3. 喷雾干燥法 : 优点:①干燥速度快,受热时间短,水分蒸发速度很快,

图2 配方乳粉生产工艺流程

第五页,编辑于星期六:二十二点 五分。

第一章、Raw milk reception 原料乳验收

• 原奶由牧场经槽车运到工厂,先进行温度检测, 然后取样进行质量检测。

• 原料乳验收标准:按《生乳收购标准》收购, 拒收异常乳(掺杂使假乳、生理异常乳、化学 异常乳、微生物污染乳、病理异常乳)。

乳粉生产工艺流程图

贮存

1、冲调、杂质度、色泽 滋气味、水分。 2、复原乳酸度、不溶度指 数。 3、菌落总数、大肠菌、坂 崎肠杆菌。

检验

清洁作业区

湿 法 生 产 工 艺

1、沉降菌 ≤100 cfu /4h 2、浮游菌≤200 cfu /m3 3、表面微生物≤50 cfu/ 皿(φ55mm) 1)大肠菌群:不得检 出 2)阪崎肠杆菌:不得 检出 3)沙门氏菌:不得检 出 4)金黄色葡萄球菌 ≤10cfu/100cm2 4、清洁区温度16-25℃ 5、清洁区相对湿度 ≤65% 6、清洁区与非清洁区 压差≥10Pa 7、清洁区换气次数 ≥12次/h

入库

检验

GB10765-2010、GB107672010要求的所有检验项目

放行出库

备注:

CCP

代表关键控制点 代表一般清洁作业区 代表准清洁作业区 代表清洁作业区 代表干法工艺

第 3 页,共 3 页

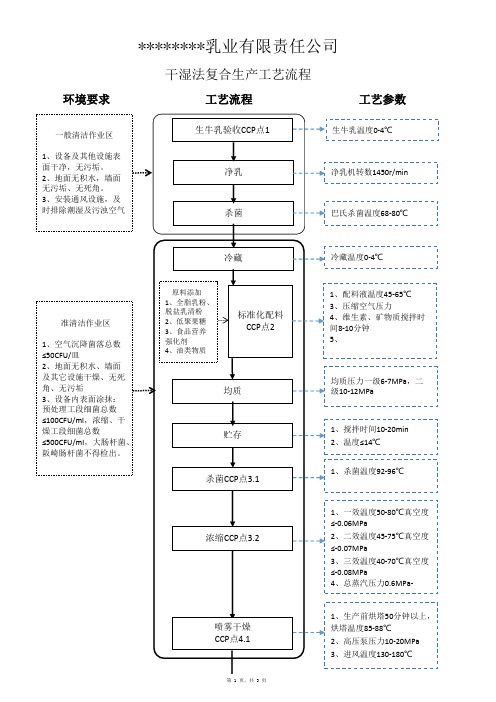

********乳业有限责任公司

干湿法复合生产工艺流程

环境要求

一般清洁作业区

1、设备及其他设施表 面干净,无污垢。 2、地面无积水,墙面 无污垢、无死角。 3、安装通风设施,及 时排除潮湿及污浊空气

工艺流程

生牛乳验收CCP点1

工艺参数

生牛乳温度0-4℃

净乳

净乳机转数1450r/min

杀菌

巴氏杀菌温度68-80℃

小包装 CCP点6.1

1、每30分钟检查一次气密 性,密封试验仪压力为52KPa、检测时间15s。 2、残氧量≤3%

第 2 页,共 3 页

********乳业有限责任公司

干湿法复合生产工艺流程

环境要求 工艺流程 工艺参数

激光刻二维码

一般清洁作业区

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小包装 CCP点6.1

1、每30分钟检查一次气密 性,密封试验仪压力为52KPa、检测时间15s。 2、残氧量≤3%

第 2 页,共 3 页

********乳业有限责任公司

干湿法复合生产工艺流程

环境要求 工艺流程 工艺参数

激光刻二维码

一般清洁作业区

大包装 CCP点6.2

每箱净含量平均偏差≥0

1、设备及其他设施表 面干净,无污垢。 2、地面无积水,墙面 无污垢、无死角。 3、安装通风设施,及 时排除潮湿及污浊空气

********乳业有限责任公司

干湿法复合生产工艺流程

环境要求

一般清洁作业区

1、设备及其他设施表 面干净,无污垢。 2、地面无积水,墙面 无污垢、无死角。 3、安装通风设施,及 时排除潮湿及污浊空气

工艺流程

生牛乳验收CCP点1

工艺参数

生牛乳温度0-4℃

净乳

净乳机转数1450r/min

杀菌

巴氏杀菌温度68-80℃

干 法 生 产 工 艺 可 选

备料

进料

隧道杀菌机杀菌时间20-30s

配料

投料

混合CCP点5

1、压缩空气压力6-8Bar 2、混合机混合时间300s 1、乳铁蛋白、杂质度、动 物双歧杆菌Bb-12含量 2、大肠菌群、坂崎肠杆菌、 菌落总数 3、沙门氏菌、金黄色葡萄 球菌Fra bibliotek贮存检验

金属检测

1、金属检测仪能检测出球 径≥2mm金属并剔除

入库

检验

GB10765-2010、GB107672010要求的所有检验项目

放行出库

备注:

CCP

代表关键控制点 代表一般清洁作业区 代表准清洁作业区 代表清洁作业区 代表干法工艺

第 3 页,共 3 页

标准化配料 CCP点2

1、配料液温度45-65℃ 3、压缩空气压力 4、维生素、矿物质搅拌时 间8-10分钟 5、

均质

均质压力一级6-7MPa,二 级10-12MPa

贮存

1、搅拌时间10-20min 2、温度≤14℃ 1、杀菌温度92-96℃

杀菌CCP点3.1

浓缩CCP点3.2

1、一效温度50-80℃真空度 ≤-0.06MPa 2、二效温度45-75℃真空度 ≤-0.07MPa 3、三效温度40-70℃真空度 ≤-0.08MPa 4、总蒸汽压力0.6MPa1MPa

冷藏

冷藏温度0-4℃

准清洁作业区 1、空气沉降菌落总数 ≤50CFU/皿 2、地面无积水、墙面 及其它设施干燥、无死 角、无污垢 3、设备内表面涂抹: 预处理工段细菌总数 ≤100CFU/ml,浓缩、干 燥工段细菌总数 ≤500CFU/ml,大肠杆菌、 阪崎肠杆菌不得检出。

原料添加 1、全脂乳粉、 脱盐乳清粉 2、低聚果糖 3、食品营养 强化剂 4、油类物质

贮存

1、冲调、杂质度、色泽 滋气味、水分。 2、复原乳酸度、不溶度指 数。 3、菌落总数、大肠菌、坂 崎肠杆菌。

检验

清洁作业区

湿 法 生 产 工 艺

1、沉降菌 ≤100 cfu /4h 2、浮游菌≤200 cfu /m3 3、表面微生物≤50 cfu/ 皿(φ55mm) 1)大肠菌群:不得检 出 2)阪崎肠杆菌:不得 检出 3)沙门氏菌:不得检 出 4)金黄色葡萄球菌 ≤10cfu/100cm2 4、清洁区温度16-25℃ 5、清洁区相对湿度 ≤65% 6、清洁区与非清洁区 压差≥10Pa 7、清洁区换气次数 ≥12次/h

喷雾干燥 CCP点4.1

1、生产前烘塔50分钟以上, 烘塔温度85-88℃ 2、高压泵压力10-20MPa 3、进风温度130-180℃ 4、排风温度60-90℃

第 1 页,共 3 页

********乳业有限责任公司

干湿法复合生产工艺流程

环境要求 工艺流程 工艺参数

流化床二次干燥CCP点4.2

1、一段进风温度75-85℃; 二段进风温度50-70℃ 2、三段进风温度15-30℃; 四段进风温度15-25℃。