电机冷轧硅钢片退火工艺浅析

无取向硅钢退火作用

无取向硅钢退火作用无取向硅钢退火是一种常见的金属加工工艺,主要用于改善硅钢的磁性能和机械性能。

在无取向硅钢的制造过程中,经过冷轧和热轧后,需要进行退火处理,以消除内应力、改善晶粒结构和磁性能。

本文将重点介绍无取向硅钢退火的作用及其工艺过程。

无取向硅钢是一种特殊的电工钢,由于其低磁滞损耗、高磁导率和良好的磁饱和磁感应强度等特性,广泛应用于电力工业、电子工业和交通工业等领域。

无取向硅钢的性能取决于其微观结构和晶粒取向,而退火过程正是对这些因素进行调控的重要工艺。

无取向硅钢退火的主要目的是改善材料的磁性能和机械性能。

在冷轧和热轧过程中,硅钢中的晶粒会发生拉伸和变形,形成了一定的内应力,导致磁导率下降。

通过退火处理,可以消除这些内应力,使晶粒恢复正常的形态和取向,提高磁导率和磁饱和磁感应强度。

无取向硅钢退火的工艺过程一般包括加热、保温和冷却三个阶段。

首先,将硅钢样品加热到适当的温度,一般在800-950摄氏度之间。

然后,保温一段时间,使晶粒得到充分的生长和再结晶,消除内应力。

最后,通过适当的冷却速度,固定晶粒的取向和结构,使其达到最佳的磁性能。

无取向硅钢退火过程中的温度和时间是影响退火效果的关键因素。

温度过高或时间过长会导致晶粒长大过大,从而降低磁导率和磁饱和磁感应强度。

而温度过低或时间过短则无法充分消除内应力和改善晶粒结构。

因此,在实际生产中,需要根据具体的硅钢材料和要求,进行合理的温度和时间控制。

除了温度和时间,退火过程中的冷却速度也是影响退火效果的重要因素。

过快的冷却速度会导致晶粒无法充分长大,从而影响磁性能的提高。

因此,在退火过程中,需要选择合适的冷却速度,使晶粒得到适当的长大和固定。

无取向硅钢退火是一种重要的金属加工工艺,通过合理的温度、时间和冷却速度控制,可以改善硅钢的磁性能和机械性能。

在实际生产中,需要根据具体的要求和材料特性,进行合理的退火工艺设计和参数控制,以获得最佳的退火效果。

这将有助于提高无取向硅钢的应用性能,推动相关领域的发展和进步。

电机用硅钢片研究报告

电机用硅钢片研究报告电机用硅钢片是制造电机中的重要材料,其质量和性能直接影响到电机的效率和使用寿命。

本研究通过对硅钢片的材料成分、磁性能、加工工艺等方面进行分析和研究,探讨了提高硅钢片质量和性能的方法和途径,为电机制造业的发展提供了技术支持和借鉴。

一、硅钢片的材料成分分析硅钢片是由硅钢板冷轧而成的薄板材料,其主要成分为铁和硅。

硅钢片的硅含量一般在2%~4.5%之间,硅的含量越高,磁导率越大,磁能损耗越小。

硅钢片中还含有少量的碳、锰、硫等元素,这些元素的含量对硅钢片的性能也有一定的影响。

二、硅钢片的磁性能分析硅钢片是电机中的重要磁性材料,其磁性能直接影响到电机的效率和使用寿命。

硅钢片的磁性能主要包括磁导率、磁饱和磁感应强度、磁能损耗等指标。

磁导率是指材料在磁场中的导磁性能,磁导率越大,材料的磁性能越好。

硅钢片的磁导率一般在1.6T~2.2T 之间。

磁饱和磁感应强度是指材料在磁场中的饱和磁感应强度,磁饱和磁感应强度越大,材料的磁性能越好。

硅钢片的磁饱和磁感应强度一般在2.0T~2.1T之间。

磁能损耗是指材料在磁场中产生的能量损耗,磁能损耗越小,材料的磁性能越好。

硅钢片的磁能损耗一般在1.5W/kg~4.0W/kg之间。

三、硅钢片的加工工艺分析硅钢片的加工工艺对其质量和性能有着重要的影响。

硅钢片的加工工艺主要包括钢板的清洗、切割、冷轧、退火等过程。

钢板的清洗是为了去除表面的油污和氧化物,保证钢板的表面光洁度和质量。

钢板的切割是为了将大块的钢板切成所需的尺寸。

冷轧是将切割好的钢板通过辊轧机进行轧制,使其成为薄板材料。

退火是将轧制好的硅钢片在高温下进行加热处理,使其达到一定的软化程度,提高其磁导率和磁性能。

四、提高硅钢片质量和性能的方法和途径1. 优化硅钢片的材料成分,提高硅含量,降低杂质含量,提高硅钢片的磁导率和磁性能。

2. 优化硅钢片的加工工艺,采用先进的清洗、切割、冷轧、退火等工艺,保证硅钢片的表面光洁度和质量,提高其磁导率和磁性能。

中低牌号无取向硅钢退火工艺优化(修改)

2. 对我们所生产的冷轧无取向硅钢而言, AlN是有害的,特 别是那些细小弥散的AlN,然而在实际生产中又是无法避 免的,我们唯一能控制的是AlN的形态和分布,因此要求 热轧的均热温度必须小于1200 ℃(武钢控制在1100℃、 日本按1050 ℃ 控制)。

3. 曾经有人做过AlN的析出和固溶实验,数据如下:

3、 硅对超低碳钢的脆性转变温度的影响(见图1.)

4、 硅极大降低钢的导热率,加热和冷却速度过快将会造成内外温差较大, 易形成裂纹。

图1.脆性转变温度 280

230

180

130

80

30

-20

0

1

2

3

4

碳:

1、 碳钢的强度和其他性能主要取决于碳的存在形式和碳化物 的形状、大小以及分布状态等,即:取决于钢的金相组织。

二、相关知识(2)

2、γ -α 相变,西山关系

{(111)γ∥(110)α [110]γ∥ [111]α 我认为这就是为什么很多专利介绍时强调:在热 轧过程中必须有部分γ -α 相变存在才能获得高磁 感的原因。我们已认识到获得高磁感必须提高终 轧温度才行。目前的终轧温度尚不够,应提高到 870 ℃以上效果可能会更明显。

4. P与Si 有相似之处,可部分的取代Si。目前我们生产的 50W600就是一例。

铝:

1. 铝和硅的作用相近(对硅钢而言),它能提高电 阻率ρ ,可降低涡流损失,降低矫顽力。

冷轧生产线退火工艺

冷轧生产线退火工艺本文档旨在介绍冷轧生产线的退火工艺,以帮助读者了解和掌握该工艺的基本原理和操作流程。

2.1 原料准备在退火工艺开始之前,需要对原料进行准备。

原料包括待退火的冷轧钢板、保护气体、冷却介质等。

这些原料的准备对于保证退火工艺的稳定性和产品质量至关重要。

2.2 加热加热是冷轧生产线退火工艺的关键步骤之一。

通过加热将冷轧钢板的温度升高至一定程度,以促进晶粒生长和内部应力的消除。

2.3 保温保温是在加热后将钢板保持在一定温度区间内的过程,在该温度区间内进行足够的时间,使得钢板的温度达到均匀稳定,并使晶粒生长得以完成。

2.4 冷却冷却是将钢板从退火温度迅速冷却至室温的过程。

冷却方式可以采用空冷、水冷、盐浴冷却等不同方式,具体的冷却方式需要根据产品需求和工艺要求进行选择。

2.5 质量检验退火后的钢板需要进行质量检验,包括外观质量检验、力学性能测试、化学成分分析等。

通过质量检验,可以确保产品符合相关标准和要求。

3.1 加热温度控制加热温度的控制对于退火工艺的成功至关重要。

需要根据不同钢种和产品要求确定适当的加热温度范围,并确保在加热过程中温度的均匀性和稳定性。

3.2 保温时间控制保温时间的控制也是冷轧生产线退火工艺的重要因素之一。

保温时间过短可能导致晶粒生长不完全,从而影响产品的性能;而保温时间过长则可能造成能源浪费和生产效率的降低。

3.3 冷却方式选择根据产品需求和工艺要求,选择合适的冷却方式对于保证产品质量具有重要意义。

不同冷却方式会对钢板的组织结构和性能产生不同的影响,需要进行合理选择和控制。

在进行冷轧生产线退火工艺时,必须严格按照相关安全规范操作,做好安全防护措施。

确保相关设备的运行安全,预防事故的发生,保障工人的人身安全。

冷轧生产线退火工艺是冷轧钢板制造过程中不可或缺的环节。

通过合理的工艺参数控制和操作流程控制,可以获得符合要求的产品。

在实际操作中,需要根据不同产品的要求和工艺特点进行灵活调整和改进,以提高产品质量和生产效率。

中低牌号无取向硅钢退火工艺优化 (2)

2.3 太钢冷轧硅钢项目于1997年正式投产。其中,

80t RH真空处理设备从德国引进,20辊森吉米尔轧 机从法国引进,连续退火涂层机组从法国引进的二 手设备并进行了改造。热连轧设备从日本引进的二 手设备,2002年进行了改造,现已具有世界先进水 平。太钢冷轧硅钢厂的设计能力为10万t,目前实 际生产能力达到13万t。预计2003年可生产12万t。 主要品种有50W400、50W470、50W540、50W600和高 磁感50W600H。太钢计划将其生产的规模扩大到 30~40万t。规模扩大后,将主要生产中高牌号的 冷轧无取向硅钢。

二、炉压的形成

1、出口侧的炉压形成(指出口密封室)是由风机 运行喷吹大量的N2及出口密封装置和密封N2的通 入而形成的,出侧炉压为60~55Mpa左右。

2、入口侧的炉压形成(PH/NOF)是由NOF燃烧及 废保护气排至入口再加上入口密封室、入口密封辊 及入口密封N2的作用是入口炉压维持在 25~30Mpa左右。

四、硅钢板 主要用语说明

1、铁损

1) 硅钢板 呈现产品特性重要的尺度。在铁芯磁化过

程中发生的能量损失,在规定的磁通密度中出现热损 失,决定硅钢板等级的重要项目。

铁损是电磁铁芯内磁化方向相互交换变化,铁

芯内产生的损失。即变压器由于铁芯而造成的能量损

耗称为铁损,磁滞回线和涡流损失来区分,电压和速

热轧W1300&600各2快

冷轧板条0.5mm各2快

再结晶升温速度10C/s

再结晶温度时间:

3min 5min

780C

820C

860C

再结晶温度时间:

3min 5min

800C

电机冷轧硅钢片退火工艺浅析

冲片尺寸 外径 ×内径Πmm

<185 ×<104 <210 ×<136 <445 ×<325 <185 ×<104 <210 ×<136 <445 ×<325 <185 ×<104 <210 ×<136 <445 ×<325 <185 ×<104

Π <445 ×<325 <210 ×<136 <445 ×<325

槽数

30 36 72 30 36 72 30 36 72 30 Π 72 36 72

退火温 度Π°C 750

700

670

640 未退火

时间 Πh 3

4. 5

5. 5

6. 5 Π

退火后外观 冲片发蓝 ,大部 分冲片绝缘层烧 坏 ,冲片变形 。 第 4 、第 5 两层 冲片绝缘层烧

坏并变形 冲片表面良 好 ,色泽一致 ,

13. 5 , 13. 5 , 13. 5 , 2. 2 , 15. 6 , 33. 05 , 58. 5 , 58. 5 , 58. 5) ; 回车后 ,再输入 f ,回车 ,显示 f = 0. 0147cm < e ,

OK! 当然 ,第二次使用该程序时 ,以上第 (1) 至第

(4) 步 ,可用打开 Matlab 软件动作代替 ,执行第 (4) 步以后的动作即可 。

µf 回车后 ,就可在屏幕上显示转轴总挠度 f 的具体 数值 f = 0. 0256cm ,再在命令符“ µ ”后输入 ncs :

µ Ncs 回车后 ,就可显示出临界转速 ncs 的具体数值 ncs = 2244. 6rΠmin 。由此可见 ,挠度 f 大于额定偏心 距 e = 0. 015cm ,为此 ,调整电机转轴尺寸 a3 、a4 和 b4 ,使 a3 = 13. 6cm , a4 = b4 = 13. 5cm ,重新代入 函数公式中 ,即 : µ [f1 ,f2 ,f0 ,f , Ncs ] = FL ( 600 , 111 , 42. 7 , 47. 5 , 0. 15 ,1500 , …,10 ,12 ,13. 6 ,13. 5 ,13. 5 ,13. 5 ,2. 4 , 15. 6 , 28. 45 , 52. 5 , 52. 5 , 52. 5 , …, 9 , 10 , 11. 2 ,

硅钢片(矽钢片)退火流程

硅钢片退火流程:一、将待退火硅钢片装入铁盒(按硅钢片尺寸大小,注意装箱最好不要超过三层),装架,每箱硅钢片上覆盖一张略小于铁盒的盖板(最好用硅钢片材料做),吊至炉膛内,锁好炉盖。

二、装上烟囱,打开排气阀门。

三、首先打开电源开关,检查电气柜的电压、电流、仪表是否正常。

四、将温控表的初始温度设定为400℃,检查功率表的各项电流是否一致,在确保调整一致后,打开加热开关进行加热。

五、检查电房仪表的正常与否,进行煺火炉的功率调整。

六、接好氮气,检查是否漏气,并检查循环水的正常供给。

七、在温度升至400℃时,打开氮氮气阀门,注入100-200ml的氮气,此时将循环水的阀门打开。

八、温度确定升至400℃时,进行恒温,恒温1小时左右,并确定大华表温度也在400℃左右(此时废气不是很多)。

九、保温完毕后,将温控表设定为500℃,进行加热,此间注意电流表的状况是否一致,有问题及时处理。

十、温度升至500℃时进行恒温45分钟左右,此时看炉体有无变化,是否有漏气现象,循环水供给是否正常。

十一、恒温完毕后,将温控表设定为600℃,进行加温。

将氮气调压阀调大,注入200-400 ml的氮气,此时废气较多。

十二、温度升至600℃时,恒温45分钟左右,此时看一看电压是否正常。

十三、最后将温控表设定为680℃-750℃(根据硅钢片材质而定,冷轧无取向硅钢片低牌号国产一般退火温度在680℃左右,进口同等材质可适当+20℃,无取向高牌号一般退火温度在750℃左右。

冷轧取向硅钢片一般退火温度为820℃左右)。

氮气可以开大一些,或保持400 ml的氮气,此时废气较多。

十四、温度升至设定温度后,恒温时间不可少于2小时,大华表也应在设定温度上下,此时可将排气阀门关小一些。

十五、结束后,将排气阀门关小(不关闭即可),氮气注入在100-200ml,循环水阀门可关闭(出水阀门一直是打开的),关闭加热开关、电源开关。

十六、检查无误后,该炉硅钢片去应力退火过程进入自然冷却状态,当炉内温度降至380℃以下(最好是350℃)方可出炉。

硅钢退火工艺

硅钢退火工艺冷轧电工钢带片(冷轧硅钢片)含碳量一般小于0.003%,因此在消除应力退火时,必须严防渗碳,以免恶化磁性。

炉用材料,如炉罩、底版应选用低碳钢材,冲片表面的残余油脂,应在退火前清除,防止冲片氧化是消除应力退火效果的重要措施。

除合理选用退火气体外,在实际操作时,首先要确认炉膛密封是否完好。

同时,在送电升温前,先通入保护气体进行炉内清扫。

这个也可以参考下,根据实际情况设计.一、将待退火硅钢片装入铁盒(按硅钢片尺寸大小,注意装箱最好不要超过三层),装架,每箱硅钢片上覆盖一张略小于铁盒的盖板(最好用硅钢片材料做),吊至炉膛内,锁好炉盖.二、将大华表的三只热电偶安装在炉体上,装上烟囱,打开排气阀门.三、检查电气柜的电压、电流、仪表是否正常,装上大华表的记录纸,检查记录纸的正常走纸(首先打开电源开关).四、将温控表的初始温度设定为400℃,检查功率表的各项电流是否一致,在确保调整一致后,打开加热开关进行加热.五、检查电房仪表的正常与否,进行煺火炉的功率调整.六、接好氮气,检查是否漏气,并检查循环水的正常供给.七、在温度升至400℃时,打开氮氮气阀门,注入100-200ml的氮气,此时将循环水的阀门打开.八、温度确定升至400℃时,进行恒温,恒温1小时左右,并确定大华表温度也在400℃左右(此时废气不是很多).九、保温完毕后,将温控表设定为500℃,进行加热,此间注意电流表的状况是否一致,有问题及时处理.十、温度升至500℃时进行恒温45分钟左右,此时看炉体有无变化,是否有漏气现象,循环水供给是否正常.十一、恒温完毕后,将温控表设定为600℃,进行加温.将氮气调压阀调大,注入200-400 ml 的氮气,此时废气较多.十二、温度升至600℃时,恒温45分钟左右,此时看一看电压是否正常.十三、最后将温控表设定为680℃-750℃(根据硅钢片材质而定,冷轧无取向硅钢片低牌号国产B50A600、50W600、50AW600、50WW540以下一般退火温度在680℃左右,进口同等材质可适当20℃,无取向高牌号一般退火温度在750℃左右.冷轧取向硅钢片一般退火温度为820℃左右).氮气可以开大一些,或保持400 ml的氮气,此时废气较多.十四、温度升至设定温度后,恒温时间不可少于2小时,大华表也应在设定温度上下,此时可将排气阀门关小一些.十五、结束后,将排气阀门关小(不关闭即可),氮气注入在100-200ml,循环水阀门可关闭(出水阀门一直是打开的),关闭加热开关、电源开关.十六、检查无误后,该炉硅钢片去应力退火过程进入自然冷却状态,当炉内温度降至380℃以下(最好是350℃)方可出炉.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电机冷轧硅钢片退火工艺浅析

49

电机冷轧硅钢片退火工艺浅析

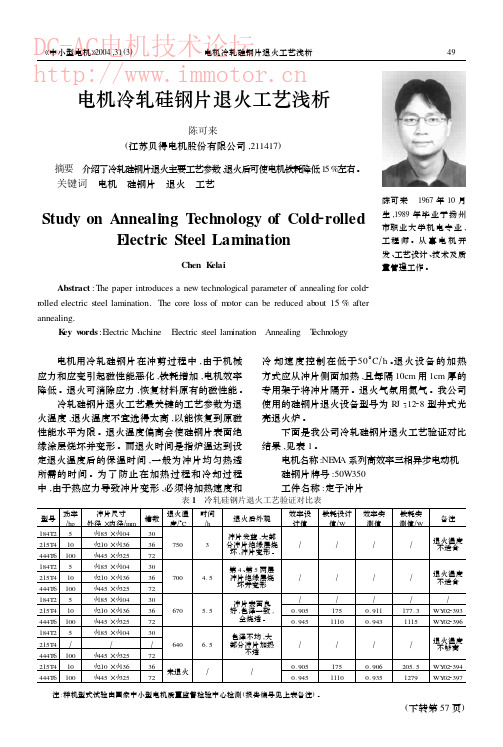

陈可来 (江苏贝得电机股份有限公司 ,211417)

摘要 介绍了冷轧硅钢片退火主要工艺参数 ,退火后可使电机铁耗降低 15 %左右。 关键词 电机 硅钢片 退火 工艺

µ clc µ [ f1 ,f2 ,f0 ,f , Ncs ] = FL ( 600 , 111 , 42. 7 , 47. 5 , 0. 15 ,1500 , …,10 ,12 ,13. 5 ,12 ,12 ,12 ,2. 4 ,15. 6 , 28. 45 ,52. 5 ,52. 5 ,52. 5 , …,9 ,10 ,11. 2 ,12 ,12 ,12 ,

µf 回车后 ,就可在屏幕上显示转轴总挠度 f 的具体 数值 f = 0. 0256cm ,再在命令符“ µ ”后输入 ncs :

µ Ncs 回车后 ,就可显示出临界转速 ncs 的具体数值 ncs = 2244. 6rΠmin 。由此可见 ,挠度 f 大于额定偏心 距 e = 0. 015cm ,为此 ,调整电机转轴尺寸 a3 、a4 和 b4 ,使 a3 = 13. 6cm , a4 = b4 = 13. 5cm ,重新代入 函数公式中 ,即 : µ [f1 ,f2 ,f0 ,f , Ncs ] = FL ( 600 , 111 , 42. 7 , 47. 5 , 0. 15 ,1500 , …,10 ,12 ,13. 6 ,13. 5 ,13. 5 ,13. 5 ,2. 4 , 15. 6 , 28. 45 , 52. 5 , 52. 5 , 52. 5 , …, 9 , 10 , 11. 2 ,

(上接第 49 页) 结论 :

(1) 冷轧硅钢片退火后的铁耗比不退火的铁 耗可降低 15 %左右 。

(2) 冷轧硅钢片退火的理论温度虽为 750 °C , 但只能针对出厂的整张硅钢片或钢厂钢片先退火 后涂表面绝缘漆而言 。实际上冷轧硅钢片用在中 小型电机上 时 , 冲 片 齿 部 变 窄 ( 最 窄 处 3mm 左 右) ,用 750 °C退火会使冲片严重变形 ,表面绝缘

槽数

30 36 72 30 36 72 30 36 72 30 Π 72 36 72

退火温 度Π°C 750

700

670

640 未退火

时间 Πh 3

4. 5

5. 5

6. 5 Π

退火后外观 冲片发蓝 ,大部 分冲片绝缘层烧 坏 ,冲片变形 。 第 4 、第 5 两层 冲片绝缘层烧

坏并变形 冲片表面良 好 ,色泽一致 ,

定退火温度后的保温时间 ,一般为冲片均匀热透

电机名称 :NEMA 系列高效率三相异步电动机

所需的时间 。为了防止在加热过程和冷却过程

硅钢片牌号 :50W350

中 ,由于热应力导致冲片变形 ,必须将加热速度和

工件名称 :定子冲片

表 1 冷轧硅钢片退火工艺验证对比表

型号 功率 Πhp

184T2 5 215T4 10 444T6 100 184T2 5 215T4 10 444T6 100 184T2 5 215T4 10 444T6 100 184T2 5 215T4 Π 444T6 100 215T4 10 444T6 100

Π 177. 3 1115

Π

Π WY022393 WY022396

退火温度 不够高

205. 5 1279

WY022394 WY022397

注 :样机型式试验由国家中小型电机质量监督检验中心检测 (报告编号见上表备注) 。

(下转第 57 页)

DC-AC电机技术论坛 《中小型电机》2004 ,31(3)

Study on Annealing Technology of Cold2rolled Electric Steel Lamination

Chen Kelai

陈可来 1967 年 10 月 生 ,1989 年毕业于扬州 市职业大学机电专业 , 工程 师 。从 事 电 机 开 发 、工艺设计 、技术及质 量管理工作 。

中六段 ,则必须令轴虚无段的尺寸等于轴最末段 的尺寸 ,比如 ,这里就是令 : a6 = a5 = a4 = 12 , Ac =

参考文献

1 上海电器科学研究所编写组. 中小型电机设计手册. 机械工业出版社 ,1994 ,7 :230~235.

2 刘宏支等. MATLAB6 基础及应用. 重庆大学出版社 , 2002 ,2 :94~112. 收稿日期 :2003206216

(4) 单击 File2单击 Save2输入文件名 FL2单击 “保存”;

(5) 在白纸上画出如图 2 所示的草图 ,按图 1 形式标出各轴段的轴向和径向尺寸 ,求出电机转 子重量 、合力点 C、支点 A 、B ; (注意单位)

(6) 在 Matlab 的 Command window (命令窗口) 里输入以下命令 :

冲片尺寸 外径 ×内径Πmm

<185 ×<104 <210 ×<136 <445 ×<325 <185 ×<104 <210 ×<136 <445 ×<325 <185 ×<104 <210 ×<136 <445 ×<325 <185 ×<104

Π <445 ×<325 <210 ×<136 <445 ×<325

13. 5 , 13. 5 , 13. 5 , 2. 2 , 15. 6 , 33. 05 , 58. 5 , 58. 5 , 58. 5) ; 回车后 ,再输入 f ,回车 ,显示 f = 0. 0147cm < e ,

OK! 当然 ,第二次使用该程序时 ,以上第 (1) 至第

(4) 步 ,可用打开 Matlab 软件动作代替 ,执行第 (4) 步以后的动作即可 。

电机用冷轧硅钢片在冲剪过程中 ,由于机械 冷 却速度控制在低于50°CΠh 。退火设备的加热

应力和应变引起磁性能恶化 ,铁耗增加 ,电机效率 方式应从冲片侧面加热 ,且每隔 10cm 用 1cm 厚的

降低 。退火可消除应力 ,恢复材料原有的磁性能 。 专用架子将冲片隔开 。退火气氛用氮气 。我公司

Matlab 语言在电机转轴设计中的应用

57

A5 = A4 = 52. 5 , b6 = b5 = b4 = 12 , Bc = B5 = B4 =

58. 5

图 2 转轴尺寸草图

的 M 函数 (文件) ,注意字母的大小写和标点符 号;

全烧透 。 色泽不均 ,大 部分冲片加热

不透 Π

效率设 计值

Π

Π

Π 0. 905 0. 945

Π

0. 905 0. 945

铁耗设计 值ΠW Π

Π

Π 175 1110

Π

175 11Leabharlann 0效率实 测值ΠΠ

Π 0. 911 0. 943

Π

0. 906 0. 935

铁耗实 测值ΠW

备注

Π

退火温度 不适合

Π

退火温度 不适合

冷轧硅钢片退火工艺最关键的工艺参数为退 火温度 ,退火温度不宜选得太高 ,以能恢复到原磁

使用的硅钢片退火设备型号为 RJ 221228 型井式光 亮退火炉 。

性能水平为限 。退火温度偏高会使硅钢片表面绝

下面是我公司冷轧硅钢片退火工艺验证对比

缘涂层烧坏并变形 。而退火时间是指炉温达到设 结果 ,见表 1 。

2. 2 ,15. 6 ,33. 05 ,58. 5 ,58. 5 ,58. 5) ; 说明 : ① G = 600 , L = 111 , D = 42. 7 , H =

47. 5 , t = 0. 15 , nr = 1500 , a1 = 10 , a2 = 12 , … ②如果电机转轴的实际轴段数没达到图 1

Abstract : The paper introduces a new technological parameter of annealing for cold2 rolled electric steel lamination. The core loss of motor can be reduced about 15 % after annealing. Key words :Electric Machine Electric steel lamination Annealing Technology

层烧坏或脱落 。 (3) 冷轧硅钢片退火温度为 670 °C ,时间5. 5h

时为最为合适 。而且在此工艺参数下退火后 ,电 机铁耗实测值已基本接近设计值 。温度过高会烧 坏表面绝缘层 ,引起硅钢片变形 ;温度过低又加热 不透 。

收稿日期 :2003208221