J105型甲烷化催化剂

J105型甲烷化催化剂培训材料

J105型甲烷化催化剂培训材料很多化肥生产都用到甲烷化催化剂,特别是J105用得较多,现将手里的一些有关培训资料上传,请大家看后多给鼓励J105型甲烷化催化剂培训材料一、产品用途及特点1、用途:用于合成氨及制氢装置中,将合成气中少量碳氧化物(一般CO+CO2<0.7%)在本催化剂作用下与氢反应生成水和惰性的甲烷,以保护氨合成催化剂。

2、特点:本催化剂以镍为活性组分,采用独特工艺添加氧化镁(MGO)、稀土元素(RE2O3)为促进剂,使该产品具有优异的活性、热稳定性及抗毒性,其质量国内领先并超过国际上同类产品水平。

二、物化性能1、物理性能:外观:灰黑色圆柱体规格:φ5×4.5~5.5mm堆密度:900~1200㎏/m32、化学组成:镍(Ni) ≥21.0%氧化镁(MG O):10.0~14.5%氧化铝(AI203) :24.0~30.6%稀土元素:7.0~10.0 %三、质量指标(执行标准:HG2509-2004)四、催化剂的升温还原1、甲烷化催化剂使用前为什么要升温还原?还原过程中有那些化学反应?甲烷化催化剂使用前,是以镍的氧化物形式存在,所以使用时必须还原活化,在还原剂(H2、CO)被氧化的同时,多组分的催化剂中的NiO被还原为具有活性的金属镍,并在还原过程形成了催化剂的孔道,而AI2O3不会被还原,起着间隔和支撑催化剂的作用,使镍处于均匀分散的微晶状态,催化剂也获得了具有较大的比表面、较高的活性和热稳定性。

还原过程中有以下化学反应:NiO+H2==Ni+H2O△Ho298=2.55kJ/moINiO +C O=Ni I+H2O△Ho298=30.25kJ /moI2、甲烷化催化剂升温用何介质?并注意哪些事项?升温用介质,可用纯N2、工艺气、H2-N2气、空气,不能用水蒸汽、天然气、燃烧气、还原介质也不能用合成吹除气(吹除气中NH3对Ni有影响)。

若采用风机循环升温时,开启风机,采用蒸汽加热器、电加热器、加热纯N2,操作中保持循环量在6000~10000m3/h,可根据加热能力适当提高升温速度。

煤制气净化装置腐蚀失效机理分析及RBI技术的应用

煤制气净化装置腐蚀失效机理分析及RBI技术的应用李聿营【摘要】This paper briefly introduces the process of RBI technology principle and the coal gas purification, failure mechanism of the corrosion of the equipment are analyzed in detail, using the gas ORBIT ONSHORE risk assessment software device static equipment and pipeline implementation of quantitative risk assessment, find out the unit failure probability or risk higher and key equipment and pipeline, put forward to reduce the potential risk of advice.%本文简要介绍了RBI技术原理及齐鲁煤制气净化装置工艺概况,对装置腐蚀失效机理进行了具体分析,运用ORBIT ONSHORE风险评估软件对煤气化装置内静设备及管道实施定量风险分析评估,找出了失效可能性大或安全风险较高的装置单元和重点设备管道,提出了降低潜在风险的建议。

【期刊名称】《全面腐蚀控制》【年(卷),期】2013(000)010【总页数】6页(P34-39)【关键词】煤气净化;腐蚀失效;RBI;风险评估【作者】李聿营【作者单位】中国石化齐鲁分公司第二化肥厂,山东淄博255400【正文语种】中文【中图分类】TG174基于风险的检验技术(Risk Based Inspection,RBI)是在追求特种设备安全性与经济性统一的基础上建立起来的一种优化检验方案的方法,依据对系统中固有或潜在的危险发生的可能性与后果进行科学分析,给出风险排序,最终找出薄弱环节。

甲烷化炉出口CO+CO2含量突然升高原因分析

甲烷化炉出口CO+CO2含量突然升高原因分析吕洪浩,时秀(兖矿鲁南化肥厂,山东滕州277527)【中文分类号】TQ 113.26 【文章标识吗】B 【文章编号】1004-9932(2005)01-0028-02 前言我公司老合成安装置的净化系统是典型的三触煤流程。

最近几个月,该系统连续两次出现甲烷化炉口微量(CO+CO2含量,下同)突然升高的现象。

第一次是2004年6月11日,系统运行正常,但甲烷化炉出口微量却突然由由2 ×10-6升高,最大升至50 ×10-6当时甲烷化入口气体中CO的含量为0.26%,低变出口CO的含量为0.1%,甲烷化炉的温差为26℃,系统气量为48760 m 3/h ,入甲烷化炉压力为1.92MPa,出口压力为1.59MPa,系统压差0.35M Pa。

甲烷化炉出口微量突然升高延续了9 h之后又恢复到2 ×10 -6。

第二次是2004年8月24日,系统也运行正常,而甲烷化炉出口微量突然由2 ×10-6升高到30×10-6。

当时甲烷化入口气体中CO2的含量为0.19%,低变出口CO含量为0.08%,甲烷化炉的温差为19℃,系统气量为52473m3/h。

入甲烷化炉压力为2.09MPa,出口压力为1.74MPa,系统压差0.38MPa。

甲烷化炉出微量突然升高持续了10h后又恢复到2 ×10-6。

在此,笔者将对产生上述现象的原因进行分析,供大家探讨。

1 可能造成甲烷化炉出口微量突然升高的因素(1)换热器列管内漏,包括甲烷化换热器和变换系统的二段换热器。

(2)低变出口CO含量或二次出口CO2含量严重超标。

(3)甲烷化催化剂活性下降或结块,造成气体严重偏流,使气体中的CO2和CO来不及反应便被带出。

(4)因为本系统采用了钴钼系催化剂,所以甲烷化和低变催化剂可能不能再使用原常压氮气系统的氮气。

为此,我厂在甲烷化炉和低变炉入口配了一根2.5MPa的加压氮气管,以供两种催化剂升温使用。

甲烷化操作实操

1、甲烷合成反应器的反应机理?在甲烷化反应器中主要进行的是甲烷的合成反应,即一氧化碳、二氧化碳与氢在催化剂的作用下转化成甲烷。

甲烷合成反应是个强放热反应,伴随甲烷合成反应同时还发生了一氧化碳的氧化还原。

总反应方程式如下:CO + 3H2 = CH4 + H2OCO2 + 4H2 = CH4 + 2H2OCO + H2O = CO2 + H22.在氨厂典型的甲烷化炉操作条件下,毎1%CO转化的绝热温升为72℃,每1%CO2转化的绝热温升60℃,反应炉的总温升可由下式计算:ΔT=72╳[CO]入+60╳[CO2]入式中:ΔT----分别为进口气中CO、CO2的含量,%(体积分数)3甲烷化设备主要有哪些?甲烷化设备主要有硫吸收器、甲烷化反应器、高压废热锅炉、低压废热锅炉、甲烷化换热器、高压蒸汽过热器、开车加热器、循环压缩机、水冷器、水分离器等设备。

4、甲烷化催化剂的组成及主要组分的作用是什么?甲烷化催化剂是以镍为活性组分在载体上,为获得催化剂的活性和热稳定性有添加了一些促进剂。

主要组分有Ni、Al2O3、MgO、Re2O3等Al2O3是一种普遍使用的载体。

Al2O3具有多种结构形态,用于甲烷化的是具有大孔的Al2O3。

MgO是一种良好的的结构稳定剂。

Re2O3为稀土氧化物,具有良好的活性与稳定性。

5、为什么要对甲烷化催化剂进行还原?还原过过程中有哪些化学反应?①甲烷化催化剂使用前,是以镍(Ni)的氧化物形式纯在,所以使用时,必须还原活化。

在还原剂(H2、CO)被氧化的同时,多组分催化剂中的NiO被还原具有活性的金属镍(Ni),并在还原过程中形成了催化剂的孔道。

而Al2O3不会被还原,起着间接支持催化剂结构的助构作用,使镍处于均匀分散的微晶状态,使催化剂具有较大的比表面、较高的活性和稳定性。

②甲烷化催化剂还原时发生如下反应:NiO + H2 = Ni + H2O - 2.55KJ/molNiO + CO = Ni + CO2 - 30.25 KJ/mol这些都不是强放热反应,还原过程本身不会引起催化剂床层大的温升。

甲烷化催化剂使用经验总结

[ 文章编号 ] 1004- 9932( 2010) 05- 0014- 02

我厂的弛放气除供生活区使用外, 多余的部 分均排放掉了 , 既浪费能源又污染环境。如果能 有效利用这部分弛放气 , 充分发挥其潜能, 对我 厂节能降耗和减少排放将很有益处。我厂共有 8 台锅炉, 其中 2 台为链条锅炉 , 一直燃用混煤或 洗混煤, 煤质较差。于是针对燃用混煤的燃烧性 能、发热量等特点 , 对燃煤锅炉和弛放气输送系 统进行了综合论证 , 认为通过掺烧弛放气, 可以 使煤粒充分燃烧, 提高锅炉的热效率, 同时也减 少混煤的使用量。 1 锅炉燃烧机理 锅炉采用的是微负压操作, 弛放气流经 57

), 男 , 陕西 兴 平人 , 助 理工 程

我公司合成氨装置采用天然气换热式纯氧两 段蒸汽转化、中变串低变、苯菲尔脱碳、甲烷化 精制工艺。精制工序有 3 套甲烷化系统 , 即 期 大甲烷化系统、 期小甲烷化系统和 ! 期甲烷化 系统 , 原设计配套的合成氨产能分别为 60 kt/ a、 30 kt / a 、 60 kt / a , 目前 3 套 系统 已能 满足 220 kt / a 合成氨的要求。在强化工艺管理的基础上 , 通过不断努力 , 甲烷化催化剂的使用寿命连创新 高。 !期甲烷化系统最近一炉催化剂使用了 8 年 零 1个月 ( 2000 年 8 月 2008 年 9月 ) , 期大 甲烷化系统最近一炉催化剂使用了 9 a ( 1996 年 10 月 2005 年 11 月 ), 期小甲烷化系统最近 一炉催化剂使用了 6 年零 6 个月 ( 2003 年 3 月 2009年 10 月 ) , 而且使用期间精制气微量一 直在控制指 标以内 ( 2 ∀ 10

一般升温加热炉是中变、低变、甲烷化 3 种 催化剂升温共用, 因此其他升温还原系统会与甲 烷化升温还原系统相连。为防止其他气体窜入 , 要求不使用的流程 管线和阀门必 须加盲板或断 开, 这是升温还原成败的关键一步。另外, 生产 系统特别是造气部分各工序都有充氮阀 , 而大部 分充氮阀是后来加的, 要确保有止逆阀或者阀门 好用 , 保证升温还原过程中其他含 CO、 CO2 等 的气体不随氮气进入升温还原系统。在升温还原 前要对管线、阀门逐个检查 , 能断开的一定要断 开, 因为还原过程出现的问题大多是其他气体窜 入造成的。 ( 2) 升温还原过程 升温还原一般用氮气或工艺气升温。必须保 证升温气体不含水蒸气和天然气。升温阶段根据 加热炉的能力尽可能加快提温速度 , 尽快使各床 层温度达到 250 ∃ 。升温阶段严禁含有 CO 的气 体进入系统。控制炉内各点温度均大于 250 ∃ , 系统中 O 2 含量小于 0 5 % , 开始 氮气配氢。要 求配氢气中 CO + CO2 含量小于 1 % , 不含 H 2 S。 配氢气源最好用二次脱 碳气。氮气配 氢时, H 2 含量从 3 % 开始, 逐步加大至 20 % 。还原主期要 保证一定的氢浓度 ( H 2 含量大于 20 % , 最好达 到 50 % 以上 ) , 以保证还原效果。还原主期严格 按还原曲线进行, 严防超温。一般还原超温是由 于入口 CO + CO 2 超标 , 因此应定时分析入口气 CO + CO2 含量, 特别是 CO 含 量 ( CO 含 量 % 1 % , 可能导致 还原失败 ) 。还原进入 后期应深 度还原 4~ 6 h , 此时床层温度应达到 420 ∃ , 入 口气 H 2 含量大于 50 % 。炉出口 CO + CO2 含量 小于 10 ∀ 10 可以认为还原结束。

行业标准名称及主要内容

采标情况

序 标准编号

号 26 HG/T 2509-2012

27 HG/T 3556-2012

28 HG/T 4347-2012 29 HG/T 4348-2012 30 HG/T 4349-2012

标准名称

标准主要内 容

代替标准

甲烷化催化 剂

本标准适用 于合成氨、制氢和合成 甲醇原料气 (油)中有机硫加 氢的 T20 1、T203 型 有机硫加氢 催化 剂以及 同类有机硫 加氢催化剂 。

本标准规定 了 T302 Q、T304-1、T305 型 氧化锌脱硫 HG 2508-2004 剂的要求、试验方法、检验规则和 标志、包装、储存、运输。

螺杆钻具橡 胶定子

本标准规定 了胶乳彩色 气球的材料 、技术要求、检 HG/T 2723-1995

验规则、标志、包装、运输和贮存 。

本标准适用 于天然胶乳 制成的用于 节日庆祝、广告

宣传和 儿童玩乐等 10g 以内 的各种形状 、花纹、色

彩、图案的气球 。

本标准规定 了胶乳海绵 线性尺寸测 定的方法。

分类、技术要求、试验方法、检验规则以 及标识、包装、运 输和贮存 等。

本标准适用 于以改性沥 青为主体材 料制成的,用于 车身不 同部位的热 溶型、自粘型和磁 吸型阻尼胶 片。

本标准规定 了 1,2-亚乙基硫脲 (简称硫化促 进 剂 HG/T 2343-1992 ETU )的要求、试验方法、检验规则、标志、包装、运输和贮 存 。

一氧化碳低 温变换催 化 剂

轻油蒸汽转 化催化剂

轻油蒸汽转 化催化剂 活 性试验方法 常温氧硫化 碳水解催 化 剂

甲烷化催化剂

生产工艺

采用温和烘干煅烧 采用静置煅烧工艺

蜀泰化工科技 J108-2Q甲烷化催化剂的特点

产品特点

国内第一品牌 适用于0.5-32.0Mpa压力操作 低温活性好,210℃有明显活性 强度高 适用于高负荷生产

蜀泰化工科技 球形甲烷化催化剂的发展历程

第一代球形甲烷化催化剂(J106Q) 第二代球形甲烷化催化剂(J106-2Q) 第三代球形甲烷化催化剂(J108-2Q)

蜀泰化工科技 J108-2Q甲烷化催化剂的特点

配方

钛和稀土的加入 改良载体生产方法 适当增加活性组

蜀泰化工科技 J108-2Q甲烷化催化剂的特点

蜀泰化工科技 甲烷化反应

反应特点

不受化学平衡控制 不受热力学控制 反应精度极高 受外扩散控制

蜀泰化工科技 甲烷化热性能好 不易粉化 操作维护简单易行

蜀泰化工科技 甲烷化催化剂的使用和维护 升温还原注意事项

温度高于450℃ 不同规格配合使用效果更佳

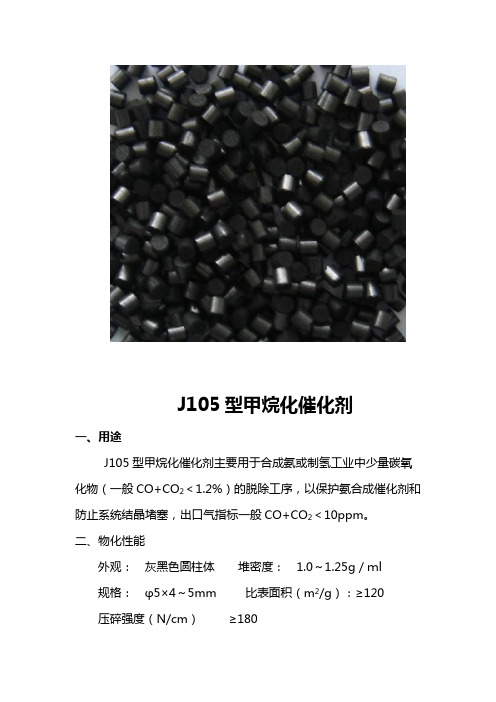

J105型甲烷化催化剂

J105型甲烷化催化剂

一、用途

J105型甲烷化催化剂主要用于合成氨或制氢工业中少量碳氧化物(一般CO+CO2<1.2%)的脱除工序,以保护氨合成催化剂和防止系统结晶堵塞,出口气指标一般CO+CO2<10ppm。

二、物化性能

外观:灰黑色圆柱体堆密度: 1.0~1.25g/ml

规格:φ5×4~5mm 比表面积(m2/g):≥120

压碎强度(N/cm)≥180

三、质量指标(HG2509-2004)

初活性(出口气体中二氧化碳含量)×10-6≤30.0

耐热后活性(出口气体中CO2含量)×10-6≤40

还原前颗粒抗压碎强度N/cm ≥180

低强度百分率%(低于118N/cm )% ≤10

磨耗率% ≥10.0

成品镍(Ni)含量% ≥21.0

四、适用工况

使用温度(℃)270~450

使用压力(MPa)常压~32.0

使用空速(h-1)6~10×103(随压力提高而增加)入口CO+CO2<1.2%

入口S总(ppm)<0.1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

J105型甲烷化催化剂

一、产品用途及特点

<

1、用途:用于合成氨工业中,将合成气中少量碳氧化物(一般CO+CO

2 1.2%)在本催化剂作用下与氢反应生成水和惰性的甲烷,以保护氨合成催化剂和防止系统结晶堵塞。

本产品也可用于有机加氢工业中净化制备高纯氢的装置中。

出口气指标一般CO+CO2<10PPm

2、特点:在实际生产中,反应过程为气-固相催化反应,且催化剂本征活性很高,反应速度快,强放热、不可逆、反应为扩散控制过程。

二、物化性能

1、物理性能:外观φ5×4~5mm灰黑色圆柱体

堆密度1.0~1.25Kg /L

2、化学组成:镍、铝、稀土、少量耐热添加剂等。

三、质量指标(执行标准 HG2509-2004)

四、产品使用及维护

1、装填:在炉篦上铺一层(100~200mm)耐火球和一层铁丝网,炉壁衬里材料中不能含有毒物质(如硫、氯、磷、砷等元素的化合物存在),炉壁不能有裂缝。

装填催化剂时,必须多次扒平,达到疏密均匀。

2、升温还原:升温介质可用氮气或合格的工艺气,还原反应如下:

NiO + H

2= Ni + H

2

O △H o

298

=2.55kJ /mol

还原反应为微吸热反应。

温度达到300℃时催化剂开始有还原反应,达到400℃以上时才能彻底还原。

还原后期适当提压到0.5Mpa左右有利于深度还原。

一般升温还原需30小时左右。

当出口微量达标时,边进行深度还原边向下工序送气。

3、正常操作条件:

温度:270~450℃,

压力:常压~18.0MPa

入炉气体:CO + CO

2

<1.2%

空速:6000~10000h-1(随系统压力而提高)

入口气中总硫:<0.1ppm;

入口气中氯:<0.01ppm

4、维护保养:防超温,特别防止气体带O

2,防止脱碳不正常造成CO

2

严重

超标,防低温导气造成羰基镍流失[ Ni + 4CO----Ni(CO)

4

(气)],防带液、防结晶堵塞,防中毒(硫、磷、砷、卤素),防止换热器内漏窜气,防止突然卸压。

停车时保持正压,防止空气漏入。

J108Q甲烷化催化剂

一、产品用途及特点

1、用途:J108Q型甲烷化催化剂主要用于合成氨及其它制氢装置中(0~30.0MPa)少量碳氧化物(一般CO+CO2<1.2%),加氢反应生成惰性气体甲烷,使甲烷化炉出口气中的CO+CO2≤10PPm(干基)。

2、特点:本产品以镍为主活性组份,含有少量助剂的氧化铝球为载体,具有优异的活性及热稳定性,其质量超过国际同类产品水平。

二、物化性能

1、物理性能:外观:φ4~6mm灰黑色球型

堆密度:0.85~0.95 Kg/L

比表面:~100 m2/g

2、化学组成:Ni: ≥14%, Al

2O

3

:≥70%,及其它少量助剂

三、质量指标(等同采用行业标准HG2509-2004)

四、产品使用及维护

1、装填:在炉篦上铺一层(100~200mm)耐火球和一层铁丝网,炉壁衬里材料中不能含有毒物质(如硫、氯、磷、砷等元素的化合物存在),炉壁不能有裂缝。

装填催化剂时,必须多次扒平,达到疏密均匀。

2、升温还原:升温介质可用氮气或合格的工艺气,还原反应如下:

NiO + H

2= Ni + H

2

O △H o

298

=2.55kJ /mol

还原反应为微吸热反应。

温度达到300℃时催化剂开始有还原反应,达到400℃以上时才能彻底还原。

还原后期适当提压到0.5Mpa左右有利于深度还原。

一般升温还原需30小时左右。

当出口微量达标时,边进行深度还原边向下工序送气。

3、正常操作条件:

入口气体:CO+CO

2<1.2% 出口气体:CO+CO

2

<10ppm

入口温度:>250℃操作温度:270~450℃操作压力:常压~32.0Mpa 空速:6000~10000h-1

入口气中总硫:<0.1ppm 入口气中氯:<0.01ppm

4、维护保养:防超温,特别防止气体带O

2,防止脱碳不正常造成CO

2

严重超

标,防低温导气造成羰基镍流失[ Ni + 4CO----Ni(CO)

4

(气)],防带液、防结晶堵塞,防中毒(硫、磷、砷、卤素),防止换热器内漏窜气,防止突然卸压。

停车时保持正压,防止空气漏入。