焊装科电极修磨培训资料

焊装车间工艺基础培训计划

焊装车间工艺基础培训计划一、培训目标1. 培养员工的焊接和装配技术,提高技能水平;2. 提高员工的操作和维护设备的能力;3. 增强员工的质量意识和安全意识;4. 培养员工的团队合作精神,提高员工的工作效率。

二、培训对象焊装车间所有焊接和装配相关岗位员工。

三、培训内容1. 焊接工艺基础知识- 焊接原理和方法- 焊接设备的使用和维护- 焊接材料的选择和使用- 焊接工艺规程的编制和执行2. 焊接操作技能- 电弧焊、气体保护焊、激光焊等不同焊接方法的操作技能培训 - 焊接工艺参数的调整和控制- 焊接质量检验和修磨技术3. 装配工艺基础知识- 装配工艺流程和要求- 装配工具和设备的使用和维护- 装配过程中的质量检验和控制4. 安全生产知识- 焊接和装配作业中的安全操作规范- 火灾、爆炸和中毒等事故防范知识- 紧急事故处理和逃生自救知识5. 团队合作和沟通技巧- 团队合作意识和技巧培训- 良好的沟通和协调能力培训- 错误和纠正的处理方式培训四、培训方式1. 理论教学通过讲解、示范、讨论等方式开展,以培训员工的理论知识和操作技能。

2. 操作实践聘请专业的焊接和装配工艺师和技术人员进行实际操作指导和实践演练。

3. 岗位轮岗安排员工进行岗位轮岗,培训员工对各种焊接和装配设备的熟练操作和维护。

4. 案例分享邀请有成功经验的员工进行案例分享,促进员工之间的学习和交流。

五、培训计划1. 第一阶段(2周)- 理论学习:焊接原理和方法、装配工艺基础知识等- 操作实践:电弧焊、气体保护焊、激光焊等焊接方法的操作技能培训2. 第二阶段(2周)- 理论学习:焊接设备的使用和维护、焊接材料的选择和使用等- 操作实践:焊接工艺参数的调整和控制、焊接质量检验和修磨技术3. 第三阶段(1周)- 理论学习:装配工艺流程和要求、装配工具和设备的使用和维护等- 操作实践:装配过程中的质量检验和控制4. 第四阶段(1周)- 理论学习:安全操作规范、紧急事故处理和逃生自救知识等- 实地演练:灭火器使用、急救知识等安全技能的实地演练5. 第五阶段(1周)- 团队合作和沟通技巧培训六、培训考核1. 理论考核培训结束后进行理论考核,通过考核可以进入实践培训阶段。

点焊培训(精华)ppt课件

板材表面飞溅(粘电极) 直接原因:预压时间短;焊接时间长;保持时间短;焊接压 力低;冷却不通畅;板材附着赃物;配合间隙差;焊枪动作 滞后;焊接角度不垂直;电极使用时间过长 间接原因:焊接电流高;电极对中性差;板材金属特性

电极修磨的标准: 1)上下电极同心度 偏心控制在1.0mm以内 2)上下电极的重合度 在一端接触的情况下,另一端间隙控制在0.5mm 以内 3)电极工作端面的表面状态 电极端面应无针孔.裂纹.凹陷.变形.毛刺. 合金层等脏污 4)直径达到规定要求。

.

二、点焊过程控制

3、撬检; 是非破坏性焊接检验,是通过给焊核施以外力,使薄钢板从熔核的任一侧

.

二、点焊过程控制

一般车身会有3到5千个焊点,且在车身碰撞吸能以及承受强度方面基本 都是由点焊进行连接。但无法大规模的检查焊接情况,外观不能有效判 断其是否为合格焊点,必须要进行破坏性和半破坏性检查。

在焊接生产中需注意如下几点:

1、点焊分流; 2、电极的清洁; 3、撬检; 4、点焊设备的点检; 5、焊接参数的跟踪; 6、焊枪操作(垂直度)

点焊培训

.

目录 一、点焊原理 二、点焊过程控制 三、点焊缺陷 四、点焊参数意义

.

一、点焊理论基础

电阻点焊的3个参数:

1. 焊接电流 I 2. 焊接时间 T 3. 电极压力(R) 4. 电极断面形状和尺寸(R)

什么叫点焊? 按照电极对要接合的材料进行加压,

在短时间内加以强大电流,由当时的电阻 发热来熔化接合的一种焊接方法. 热量遵循焦耳定律:Q=I2RT

4-一工厂焊装车间修磨乙班

出勤率 98.5% 出勤率 99.0%

全年非作业 伤害 0 事故

全年非作业 伤害 0 事故

全年非作业 伤害 0 事故

工时利用率 90%

工时利用率 92%

工时利用率 94%

DPU目标 0.13

DPU目标 0.12

DPU目标 0.11

多技能率 60% 多技能率 75% 多技能率 80%

全年安全 教育率 100%

生产车型:Mazda6

一工厂焊装车间修磨乙班

班长:别志君 负责班组全面工作

代理班长:刘红宇

组长:杨 启 成本管理员

组长:张立君 培训管理员

杨冬辉 5S管理员

杨作维

王

锐

石国钢

李永全 质量管理员

林木森 安全管理员

王志刚

李

壮

张

伟

于

洋

李文东

刘 宇

于

辉

于大伟

刘

闯

张冬一

王雪莲

黎

喆

李丽华

杨 斌

桑

震

姜海东

一工厂焊装车间修磨乙班

生产节拍 DPU 直通率 废 品 成 本 培 训 出 勤 QC及改善

一工厂焊装车间修磨乙班

月目标达成分析例会

日期 2012年11月5日 主持人 别志君 记录人 杨启

别志君:本月各项目标完成较好主要原因是生产时间较短,生产时间15天,各职能负责人对自己 负责的工作比较用心。但是不能只看表面问题,首先辅材领用粘性擦布使用来说,相较 去年平均每天消耗要大一些,DPU、直通率问题较多必须进行整改不要到警戒线才去想 办法处理。在一个安全方面进行了全方位认真检查比较好。 王 锐:成本方面主要是因为车身表面过脏,我们已经和冲压车间进行了沟通。

关键工序培训教材

理质量问题是必不可少的环节。

四、焊装一车间关键工序清单:

序号 车间/生产线

工序号

焊 接质量。

2.3、金属材料的点焊焊接性 定义:用来相对衡量金属材料在一定工艺条件下,实现优质接头的难易程度的尺度。 (1)判断金属材料点焊焊接性的主要标志: 材料的导电性和导热性:电阻率小而热导率大的金属材料其焊接性较差 材料的高温塑性和塑性温度范围:高温塑性差、塑性温度区间窄的金属材 料其焊接性较差。 材料对热泪盈眶掀起环的敏感性:焊接中容易生成与热循环有关的焊接缺 陷的金属材料其焊接性较多差。熔点高、硬度高、线胀系数大的金属一般 也较差。即热敏感性大的焊接性较差。低碳钢<耐热合金<可淬硬钢。

响的关键质量特性、关键部位或有重要影响因素的工位,应设置为关键工序。 • (2) 工艺上有严格要求,对下工序的工作有严重影响的工位应该设置为关

键工序。 • (3) 质量不稳定、出现不合格品的工位,应设置为关键工序。 • (4) 对用户反馈的重要不良项目的生产工序,应设置为关键工序。 • (5) 对紧缺物资或可能对生产安排有严重影响的关键工位,应设置为关键

焊接电流 过 小 ---------虚 焊 、 弱焊 过 大 --------过 烧 、 烧穿 、 粘 电 极、 电 极消 耗 加 快、 接 头 性能下降

焊接时间 过 小 ---------虚 焊 、 弱焊 过 大 ---------虚 焊 、 弱焊

电极直径 过 小 ---------飞 溅 、 过烧 、 烧穿 、电 极消 耗加 快 过 大 ---------电 极 寿 命降 低

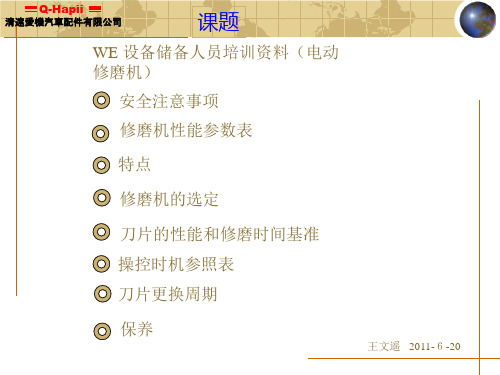

电动修磨器培训

2、如粘上焊渣会导致配线绝缘层熔化或老化导致绝缘不良。 成为触电和短路的原因。

3、安装或拆除时必须先切断电源再进行操作。(避免触电) 4、机体维修保养时如使用过酒精、稀释剂、挥发性润滑油 等易燃用品时,必须擦拭干净再使用,否则引起火灾。

50HZ

AC400V 60HZ

2.4A 2.3A 2.3A 2.2A

回转数 228rpm

转矩 功率 定格 时间

34.4n.m

重量

237rpm 28.7n.m

276rpm

225rpm 228rpm 230rpm 273rpm

28.7n.m

定格

功率

38.7n,m

1kw

连续 使用

17.8K G

37.5n.m

5、焊机与变压器强大的磁力会使配线发热,引发故障和事 故,因此,安装时尽量避开。

修磨机性能参数表 Q-Hapii

清遠愛機汽車配件有限公司

型号

电源 频率

CDKR200V接

线

AC200V AC200V

AC200V

50HZ 60HZ

电流 值 4.6A 4.4A

4.2A

CDKR400V接

线

AC380V AC400V AC415V

258 0

二、修磨时间基准

上述的表格显示的是未使用的电极帽在1秒中时间内的修磨量,请以上述表格为 参考基准调整加压力,时间.以及修磨量.

通过加压力调整 如果希望在1秒钟内修磨0.1MM时,请将加压力设置为大约 110KGF。

通过修磨时间调整 希望在加压力150KGF下修磨0.1MM时请将修磨时间设置为大 约0.7秒。

焊装工艺培训资料

一、焊接基本知识1、何谓点焊焊接点焊是通过电极对要连接的材料加压,对此在短时间内供应大电流,通过此时的电阻发热使焊接局部融化结合。

在焊接部产生被称为焊点的融化部。

2、点焊的要素左右点焊强度的原因有很多,其中主要的有4个,这被称为点焊的四大条件。

A、焊接电流I:焊接时流经焊接回路的电流。

点焊时I一般在数万安培以上,焊接电流是影响焊接区吸热的主要因数:Q=I2Rt,在其它参数一定时I也应有一个合理数值。

I过小→吸热小→不能形成熔核或尺寸小;I过大→加热速度快会产生飞溅,使焊点质量降低。

B、焊接时间t:一般在数十周波以内,一周波=0.02秒,每一焊接循环中,自焊接电流接通到停止的持续时间。

焊接时间同时影响吸热和散热。

通常,在规定焊接时间内焊接区析出的热量除部分散失外,将逐渐积累用以加热焊接区,使熔核逐渐扩大到要求的尺寸。

焊接时间对熔核尺寸的影响与焊接电流的影响基本类似。

C、电极压力F:数千牛顿N,电极力影响接触电阻,即影响热源的强度和分布,同时影响电极散热的效果和焊接区的塑性变形,当其它参数不变时:1)电极压力过小由于焊接区金属的塑性变形范围及变形程度不足。

接触电阻增大,电流密度过大而引起加热过快,引起严重喷溅,使融核形状和尺寸发生变化。

2)电极压力大,使焊接区接触面积增大,总电阻和电流密度均减小,焊接区散热增大,熔核尺寸下降,严重时会出现未焊透缺陷。

3)一般情况下,增大电极压力同时适当增大焊接电流或焊接时间,维持焊接区加热程度,从而焊接强度不变。

D、电极工作面的形状及尺寸:常用电极头有圆锥分型和球面型、平电极。

电极管理对质量影响很大,所以在作业中要特别注意。

电极端面及电极体的结构形状、尺寸和冷却条件影响熔核几何尺寸和焊点强度。

电极材料冷却效果好,则散热快,电极端面的颜色则不变;冷却效果不好,则电极端面会先变蓝后变黑,火花变大。

电极前端径(D)越大,电流密度越小,焊点越小(这时焊点看起来好象焊的很大,实际上这只是表面烧焦而已,实际焊接部分很小)。

电极修磨作业指导书

电极修磨作业指导书1.适用范围:车身厂焊铆SOT内所有的悬挂/固定式点焊机、凸焊机设备。

2. 悬挂/固定式点焊机电极(帽)修磨规定2.1、标准电极图样:2.2. 标准电极(帽)的技术标准:电极(帽)端面直径5-8mm(圆形电极帽端面);电极(帽)的接触面应平整无间隙(无凹陷现象);电极(帽)接触应对正,各方向偏差应不大于2mm;电极(帽)无卷边现象;2.3、电极修磨频次规定:2.3.1、修磨频次标准:在既定生产任务的情况下,每天工作开始前修磨一次电极,并每天工作三到四个小时后修磨一次电极(全天都有生产任务的,安排中午休息前后修磨一次电极)。

保证工作日当天电极修磨次数不少于两次。

2.3.2、当异常情况时对电极修磨频次的要求:在焊接过程中发现焊点出现外观质量问题的要立即进行修磨,具体情况如下:焊点熔核处有凸起现象的;焊点点径过大或过小(>8mm或<5mm);焊点表面同时出现两个焊接压痕现象的;在工作前点检或工作中发现焊钳电极出现下列图样所示中任何一项时应立即进行调整或修磨电极:焊钳电极(帽)出现错位(如图异常一所示)的应立即调整;(自己解决不了的可以报修)焊钳电极(帽)出现电极端面不平整时要进行修磨;(如异常二所示)焊钳电极(帽)出现电极卷边现象时要进行电极(帽)修磨;(如异常三所示)焊钳电极(帽)出现电极端面直径过大或过小(≥8mm或≤5mm)时要进行电极(帽)修磨;(如异常四所示)大于mm 异常一2.42.4.1、将“焊接/调整”开关打到调整状态(老式焊机除外);(示图一)2.4.2、将焊钳辅助行程打开;(示图二、三,无辅助行程的焊钳可不用打开)2.4.3、先修磨电极(帽)侧面锥度一圈后再修磨电极端部平面(示图四、五)2.4.4、修磨完后观察电极面接触情况,电极端部平面是否符合焊钳电极修磨规定;(示图六)2.4.5、修磨确认后将”焊接/调整”开关打到焊接状态;异常二(注意:操作者在修磨电极时请勿将手放置在焊钳电源开关上。

培训资料-电极检查及修复83页PPT

53、富贵非吾愿,帝乡不可期。 54、雄发指危冠,猛气冲长缨。 55、土地平旷,屋舍俨然,有良田美 池桑竹 之属, 阡陌交 通,鸡 犬相闻 。

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关打到焊接状态;

示图一 示图二

示图三

示图四 示图五

示图六

安全注意事项:在修磨电极时请勿将手放置在焊钳电源开关上,更不要把 手放到焊钳活动部位以及电极之间。

焊机压力很大,从安全角度考虑,每次修磨电极时必须关闭气阀)

将扁锉平行放置在电极座上,用双手固定于扁锉两端进行修磨;(示图5) 凸焊电极修磨完毕后观察电极面接触情况,观察电极端部平面是否符合凸焊电极修磨

规定; 凸焊电极修磨确认后将”焊接/调整”开关打到焊接状态;

示图一

示图二

示图三

示图4

焊装科电极修磨培训课件

焊装设备领域 2016-06-2 张恒

目录

一、目 的 二、适用范围 三、点焊电极的修磨 四、凸焊电极的修磨 五、电极(帽)更换标准

一、目 的

为了规范电极修磨和更换的管理,有效控制点焊和凸焊的焊接质量,不 断提升白车身的制造质量。

二、适用范围

焊装车间内所有的悬挂式、固定式点焊机和凸焊机电极(帽)。

3.3电极(帽)修磨频次

二层板焊接时的修磨频次:在1000-1200点范围内(不允许超过1200点); 二层板与三层板同时存在时的修磨频次:在900-1100点范围内(不允许超过

1100点); 三层板焊接时的修磨频次:在800-1000点范围内(不允许超过1000点)。

3.4焊点质量异常处理

质量注意事项:在电极修磨后所生产的第一个零件,要进行首件的非破坏 性强度检验。如果焊接过程中发现电极(帽)漏水,在更换新电极(帽) 之前要对所生产的工件进行强度检验。

四、凸焊电极的修磨

4.1标准电极图样

凸焊螺母 绝缘套

上电极 定位销 焊接板件

弹簧 下电极

标准凸焊电极的技术规定 凸焊上电极端面平整;(焊接压痕≤0.5mm) 凸焊下电极端面平整;(焊接压痕≤0.5mm) 凸焊两电极端面接触面无间隙; 凸焊电极的修磨方法: 将凸焊控制箱上的“焊接/调整”开关打到调整状态;(示图1) 将凸焊行程打开;(示图2、3;无行程的凸焊机可不用打开) 将凸焊机水、气阀关闭;(示图4,上电极取下修磨时要关闭水阀,因凸

磨;

(如图异常五所示)

异 常 一

大于 mm

大于 mm

大于 mm

异

异

异

常

常

常

二

三

电极的

四

电极不

锥度小

平整

于45度

异

常 五

电极的接 触面小

于6mm接触面 有间隙来自电极的 锥度大 于70度

电极卷 边

电极的接 触面大 于8mm

3.6电极(帽)修磨方法

将焊机上的“焊接/调整”开关打到调整状态;(示图一) 将焊钳辅助行程打开;(示图二、三,无辅助行程的或行程大的焊钳可不

即要 求立即进行更换。

谢谢聆听

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

示图4

凸焊电极异常处理:在工作前点检或工作中发现凸焊电极出现下列任何一项时 应立即进行电极修磨;

凸焊电极(上/下电极)出现压痕≥0.5mm时要立即进行修磨;

凸焊电极(上/下电极)接触面不平整的要立即进行修磨;

五:电极(帽)更换标准

悬挂/固定式点焊机电极帽更换标准的技术规定:电极帽深度的标准尺寸为 11±0.5mm;加厚型电极帽的标准深度尺寸为9±0.5mm;电极帽长度的标准尺寸 为20±0.5mm;

电极帽更换技术规定: 电极帽(普通型)长度小于9±0.5mm时即要求更换; 电极帽(加厚型)长度小于11±0.5mm时即要求更换; 悬挂式点焊机电极更换标准的技术规定: 焊钳电极凸点处磨损到与电极杆面平行时即要求更换;(只限C20-1214 、C20-

1810

焊钳下电极 )、 焊钳电极表面有明显凹陷现象; 固定式凸焊机电极更换标准的技术规定: 在设备正常情况下,凸焊机两电极端面已无法正常接触(不能修磨到正常状态)

三、点焊电极的修磨

1.标准电极(帽)图样

2.标准电极(帽)的技术标准

电极(帽)端面直径6-8mm(圆形电极帽端面); 电极(帽)修磨的锥度为>45°角以及<70°角; 电极(帽)的接触面应平整无间隙,工作端面不超过生命线; 电极(帽)接触应对正,各个方向的偏差应不大于2mm ; 电极(帽)无卷边现象。

电极(帽)出现错位的要立即进行调整; (如图异常一所示) 电极(帽)出现电极端面不平整时要立即进行修磨;(如图异常二所示) 电极(帽)出现电极锥度不符合要求时要立即进行修磨;(如图异常三所示) 电极(帽)出现电极卷边现象时要立即进行修磨;(如图异常四所示) 电极(帽)出现电极端面直径过大或过小(≥8mm或≤6mm)时要立即进行修

在焊接过程中发现焊点出现外观质量问题的要立即进行修磨: 焊点压痕大于板件厚度的20%;(板件之间不贴合造成焊点压痕大于板件厚

度的20%的除外); 焊点点径过大或过小(>8mm或<6mm);焊点熔核处有不平整(如凸起)现

象的。

3.5电极(帽)异常处理:

在工作前点检或工作中发现焊钳电极(帽)出现下列图样所示中任何一项时 应立即进行调整或修磨电极,解决不了的问题要立即停止、呼叫、等待。