U形管换热器计算公式

U型管式换热器冷却芯子打压壳体的设计

为了更加安全起见 , 由式 ( ) 1 计算 可得 壳体 厚度 为 3 7m 考虑安全 系数 , . m, 将壳体厚度定

t e d sg rc s ft e p e s rz d s e . h e in p o e so h rs u e h R i

1 前 言

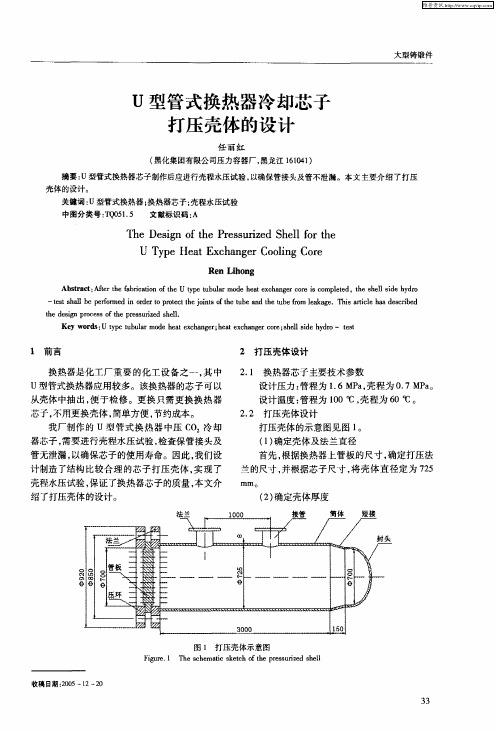

2 打压 壳体设 计

换热器是化工厂重要的化工设备之一 , 中 其 u型管式换热器应用较多。该换热器的芯子可 以 从壳体 中抽 出, 便于检修。更换只需更换换热器 芯子 , 不用更换壳体 , 简单方便 , 节约成本。

Ke r s U tp u u a d e te c a g r h a x h n e o e s elsd y r y wo d : y e t b l rmo e h a x h n e ; e te c a g rc r ; h l ie h d o— ts et

/' Kc P

( 3 )

C m 腐蚀裕度 , 1 C= 。 由于液柱静压力小于 5 %设计压力 , 以计 所 算压 力 P =0 7 M a 经 查表 可 知 [r‘ 1 . P , o] =13

MP ; =0 8 D =7 5 mm。 a . 5; 2

——平盖计算厚度, m; m D ——平盖计算直径 , m; 。 r l l 结构特征系数 ,.05 0 23 ; P——计算压力 , P= . P ; P = O7M a [ ‘ ] ——设 计 温 度下 材 料 的许 用 应 力 , [r = 3 P ; o] 2 5M a

m m 。

我厂制作的 u型管式换热器 中压 C 冷却 O

器芯子, 需要进行壳程水压试验 , 检查保管接头及

管无泄漏 , 以确保芯子的使用寿命 。因此 , 我们设

换热器基础知识.

换热器基础知识简单计算板式换热器板片面积选用板式换热器就是要选择板片的面积的简单方法:Q=K×F×Δt,Q——热负荷K——传热系数F——换热面积Δt——传热对数温差传热系数取决于换热器自身的结构,每个不同流道的板片,都有自身的经验公式,如果不严格的话,可以取2000~3000。

最后算出的板换的面积要乘以一定的系数如1.2。

换热器的分类与结构形式换热器作为传热设备被广泛用于耗能用量大的领域。

随着节能技术的飞速发展,换热器的种类越来越多。

适用于不同介质、不同工况、不同温度、不同压力的换热器,结构型式也不同,换热器的具体分类如下:一、换热器按传热原理可分为:1、表面式换热器表面式换热器是温度不同的两种流体在被壁面分开的空间里流动,通过壁面的导热和流体在壁表面对流,两种流体之间进行换热。

表面式换热器有管壳式、套管式和其他型式的换热器。

2、蓄热式换热器蓄热式换热器通过固体物质构成的蓄热体,把热量从高温流体传递给低温流体,热介质先通过加热固体物质达到一定温度后,冷介质再通过固体物质被加热,使之达到热量传递的目的。

蓄热式换热器有旋转式、阀门切换式等。

3、流体连接间接式换热器流体连接间接式换热器,是把两个表面式换热器由在其中循环的热载体连接起来的换热器,热载体在高温流体换热器和低温流体之间循环,在高温流体接受热量,在低温流体换热器把热量释放给低温流体。

4、直接接触式换热器直接接触式换热器是两种流体直接接触进行换热的设备,例如,冷水塔、气体冷凝器等。

二、换热器按用途分为:1、加热器加热器是把流体加热到必要的温度,但加热流体没有发生相的变化。

2、预热器预热器预先加热流体,为工序操作提供标准的工艺参数。

3、过热器过热器用于把流体(工艺气或蒸汽)加热到过热状态。

4、蒸发器蒸发器用于加热流体,达到沸点以上温度,使其流体蒸发,一般有相的变化。

三、按换热器的结构可分为:可分为:浮头式换热器、固定管板式换热器、U形管板换热器、板式换热器等。

换热器的强度计算.

确定了换热器的结构及尺寸以后,必须对换热器的所有受压元件进行强度计算。

因为管壳式换热器一般用于压力介质的工况,所以换热器的壳体大多为压力容器,必须按照压力容器的标准进行计算和设计,对于钢制的换热器,我国一般按照GB150<<钢制压力容器>>标准进行设计,或者美国ASME标准进行设计。

对于其它一些受压元件,例如管板、折流板等,可以按照我国的GB151<<管壳式换热器>>或者美国TEMA标准进行设计。

对于其它材料的换热器,例如钛材、铜材等应按照相应的标准进行设计。

下面提供一氮气冷却器的受压元件强度计算,以供参考。

该换热器为U 形管式换热器,壳体直径500mm,管程设计压力 3.8MPa ,壳程设计压力0.6MPa 。

详细强度计算如下:1.壳程筒体强度计算2.前端管箱筒体强度计算3.前端管箱封头强度计算4.后端壳程封头强度计算5.管板强度计算6.管程设备法兰强度计算7.接管开孔补强计算计算厚度= = 6.98mm有效厚度 e = n - C 1- C 2= 11.20 mm min = 0.75 mm 结论 满足最小厚度要求重量32.23Kg压力计算最大允许工作压力[ P w ]== 6.06962MPa结论 合格氮气冷却器后端壳程封头计算厚度及重量计算形状系数K == 1.0000计算厚度= = 0.88 mm有效厚度 e = n - C 1- C 2= 6.00 mm mm 最小厚度 min = 0.75 名义厚度 n = 8.00mm 结论 满足最小厚度要求压力计算结论合格旋转刚度无量0.000.2696和0.07130.0000管板厚度或管板应力计算b c0.0管板布管区面积一根换热管管壁 金属横弯刚量直径a型 其系数 系数 系数管箱圆筒材料弹性模量 壳程圆筒材料弹性模量 管板延长部分形成的凸缘宽度 壳体法兰或凸缘厚度三角形排列 正方形排列= 106.81436.43 0.80参数计算0.00按 和 查图得 : = 0.000000 按 和查图得 := 0.0000000.00 0.00 0.00 0.00 0.00MPa MPa mm mm mmmm 2N · mmm系数管板应力校核单位:MPa换热管轴向应力计算及校核: MPa (单位)换热管与管板连接拉脱力校核重量64.89 Kg氮气冷却器管箱法兰强度计算A 1+A 2+A 3=1876 mm 2,大于A ,不需另加补强。

U型管换热器设计说明书

流体流量进口温度出口温度压力煤油10tℎ⁄180℃40℃1MPa 水?tℎ⁄20℃40℃0.5MPa 一.热力计算1.换热量计算Q=m1∙C p1∙(T1−T2)=100003600∙2100∙(180−40)=817.32KJ/s 2.冷却剂用量计算m2=QC P2∙(t1−t2)=817.32∙1000 4183∙(40−20)=9.77KJ/s由于水的压力较之煤油较大,黏度较之煤油也较大,所以选择水为壳程,煤油为管程。

3.换热面积估算∆t1=|T1−t2|=140℃∆t2=|T2−t1|=20℃∆t m′=∆t1−∆t2ln∆t1∆t2=140−20ln14020=61.67∆t m′——按纯逆流时计算的对数平均温差∆t m=ε∆t∙∆t m′ε∆t——温差矫正系数ε∆t=φ(R.P)R=热流体的温降冷流体的温升=T1−T2t1−t2=180−4040−20=7P=冷流体温升两流体的初始温差=t2−t1T1−t1=40−2080−20=0.16查图d o−−换热管外径,mL=38.1320∙4∙π∙0.019=7.98m考虑到常用管为9m管,为生产加工方便,选用单程管长8m又考虑到单程管长8m会使得换热器较长,在选取换热器壳体内径时,尽量选取较大的,以保证安全,因此换热器内部空间较大,故选用较为宽松的正方形排布。

换热管材料由于管程压力大于0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

按照GB—151管壳式换热器1999选取常用管心距p i= 25mm;分程隔板两侧管心距p s=38mm按下图作正方形排列选择布管限定圆直径D L=D i−0.5d o=400−10=390mm由布管限定圆从《GB151—1999》管壳式换热器中选定工程直径DN=400mm的卷制圆筒,查得碳素钢,低合金钢圆筒最小厚度不得小于8mm,高合金钢圆筒最小厚度不得小于3.5mm圆筒厚度计算:选用壳体材料为现在工业生产中压力容器的常用材料Q345R,为一种低合金钢。

换热器计算公式范文

换热器计算公式范文换热器计算公式指的是用于计算换热器传热性能的各种参数和关系的数学方程。

换热器是工程领域常用的一种设备,用于将热量从一个介质传递到另一个介质。

换热器的性能与换热器的设计参数密切相关,因此计算公式对于换热器的设计和运行至关重要。

以下是一些常用的换热器计算公式:1.整体换热系数(U值)的计算公式:U=1/[(1/h₁)+δi+(1/h₂)]其中,U为整体换热系数,h₁为热源侧传热系数,h₂为冷凝侧传热系数,δi为传热面各种传热介质之间的传热阻力。

2.热量传递率(Q)的计算公式:Q = U × A × δTlm其中,Q为换热器的热量传递率,U为整体换热系数,A为传热面积,δTlm为对数平均温差。

3. 对数平均温差(δTlm)的计算公式:δTlm = [(δT₁ - δT₂) / ln(δT₁ / δT₂)]其中,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

4.传热面积(A)的计算公式:A = Q / (U × δTlm)其中,A为传热面积,Q为热量传递率,U为整体换热系数,δTlm为对数平均温差。

5.热源侧传热系数(h₁)的计算公式:h₁=(k₁×ΔT₁)/δ₁其中,h₁为热源侧传热系数,k₁为热源侧传热介质的导热系数,ΔT₁为热源侧的温差,δ₁为热源侧的传热厚度。

6.冷凝侧传热系数(h₂)的计算公式:h₂=(k₂×ΔT₂)/δ₂其中,h₂为冷凝侧传热系数,k₂为冷凝侧传热介质的导热系数,ΔT₂为冷凝侧的温差,δ₂为冷凝侧的传热厚度。

7.温差比(R)的计算公式:R=δT₁/δT₂其中,R为温差比,δT₁为热源侧入口温度与冷凝侧出口温度的温差,δT₂为热源侧出口温度与冷凝侧入口温度的温差。

这些计算公式是根据传热原理和换热器的物理特性推导而来,通过这些公式可以计算出换热器的各种参数和性能,从而进行换热器的设计、选型和优化。

u型管换热器设计说明书(1)

圆整为 24mm

(4).管板直径

根据容器法兰相关参数需要,取管板直径 D=473mm

考虑到金属的热膨胀尺寸,可由微小负偏差,但不允许有正偏

差。

(5).管板连接设计

由之前热力计算部分以确定布管方式选用正方形排布,布管限定

t 189 MPa

焊接接头系数取 0.85

8

0.5 400

0.623mm

2 189 0.85 0.5 0.5

又封头厚度因与筒体厚度相同以减少焊接所产生的应力,最终取封

头厚度为 8mm

2. 管箱短节设计:

管箱深

(1)管箱短节厚度设计:

度 300mm

管箱短节厚度与筒体厚度相同, 8mm

11

由 NB/T47020—47027-2012 查得长颈对焊法兰如下图所示: 其中:

D=565m m

L=26mm 螺栓 M24 C=26mm

(2)由上述数据可得 (3)预紧状态下的法兰力矩按下式计算:

12

(4)由机械设计手册查得 M20 的小径为 由此可得实际使用的螺栓总面积

(5)操作状态的法兰力矩计算: 作用于法兰内径截面上内压引起的轴向力 由下式计算:

,允许正偏差为,负偏差为 0,

即管孔为

(4) 折流板的固定

拉杆直

折流板的固定一般采用拉杆与定距管等原件与管板固定,其固 径

定形式由一下几种:

12mm

a. 采用全焊接法,拉杆一段插入管板并与管板固定,

拉杆长

每块折流板与拉杆焊接固定。

度

b. 拉杆一段用螺纹拧入管板,每块折流板之间用定距

8000mm

U型管换热器设计说明书68459

精品

.

查得定性温度下流体的粘度为 壁温下流体的粘度 1004

查得壳程流体的普朗克数 查得水的导热系数

管内流体给热系数 :

查得煤油的导热系数 查得煤油的密度 管内流体的流速 煤油的粘度 煤油的比热 换热管的内径

在总传热系数计算公式中, 可看作 管外流体的污垢热阻 管内流体的污垢热阻 用外表面表示的管壁热阻

,允许正偏差为

0.3,负偏差为 0,即管孔为

(4) 折流板的固定 折流板的固定一般采用拉杆与定距管等原件与管 板固定,其固定形式由一下几种: a. 采用全焊接法,拉杆一段插入管板并与管板固 定,每块折流板与拉杆焊接固定。 b. 拉杆一段用螺纹拧入管板,每块折流板之间用 定距管固定,每一拉杆上最后一块折流板与拉 杆焊接 c. 螺纹与焊接相结合,拉杆一端用螺纹拧入管板, 然后将折流板焊接在拉杆上 d. 拉杆的一端用螺纹拧入管板,中间用定距管将 折流板固定,最后一快折流板用两螺母锁紧并 点焊固定。 这里选择 d.作为折流板固定的方法。

箱法兰连接。管板形式如下图:

折流板厚度 5mm

(2)管板计算 按照 GB151——1999 管壳式换热器中 a 型连接方式管板

的计算步骤进行下列计算。 a)根据布管尺寸计算

精品

. 在布管区范围内,因设置隔板槽和拉杆结 构的需要,而未能被换热管支撑的面积,

精品

. 对于正方形排布

拉杆直径 12mm 拉杆长度 8000mm

从 GB150.2 查得 40Cr 在 40 下的许用应力:

取其中面积较大者 (3)螺栓设计载荷 螺栓设计载荷按下列规定确定: a. 预紧状态螺栓设计载荷按下式计算:

b. 操作状态螺栓设计载荷按下式计算:

精品

U型管式换热器的设计

筒体材料为16MnR 查GB 150-1998 ???

?

取

2.3.2 管箱封头设计

材料:16MnR

封头材料为16MnR 查GB 150-1998

?

厚度附加量C=C1+C2=2.0+0=2.0mm

取封头名义厚度与壳体名义厚度相等取

选择标准椭圆形封头,根据JB/T4736-2002,选以内径为基准,类型代号为EHA,型式参数关系为:Di/2(H-h)=2。标准椭圆形封头是由半个椭球面和短圆筒组 成。直边段的作用是避免封头和圆筒的连接焊缝处出现经向曲率半径突变,以改善焊缝的受力状况。

??逆流的另一优点是可以节约冷却或加热剂的用量,因为并流时t总是低于T,而逆流是,t却可以高于T,所以逆流冷却时,冷却剂的升温(T1-T2)可比并流的大一些,单位时间内传过的热量相同时,冷却剂用量就可以少些.同理,逆流加热时,加热剂本身温降(T1-T2)可比并流时大一些,也就是说,加热剂的用量少些.

℃ 焊接

系数 腐蚀裕量

mm 换热面积

m2 容器

类型 管程 1.7 300 0.85 2 110 Ⅱ 壳程 2.0 400 0.85 2 型号说明

2.1.2 换热管的选型

换热面积A=110m2 ?参照JB/T4714—92 选择换热器基本参数

U型管换热器设计说明书

形式如下图:

(2)管板计算 按照 GB151——1999 管壳式换热器中 a 型连接方式管板的计算步骤进行下

列计算。 a)根据布管尺寸计算

在布管区围,因设置隔板槽和拉杆结构的需要,而未能被换 热管支撑的面积, 对于正方形排布

煤油在管中的流速为 0.8~1,取管程流体流速

常用换热管为

与

选用外径

管程流体体积流量可由煤油的要求流量的出:

n=20 N=4

换热管。

L=8m

取管数 由换热面积确定管程数和管长: 由于是 U 型管换热器,由 GB151-1999 管壳式换热器查得有 2,4 两种管程可 选。 初选管程为 4

考虑到常用管为 9m 管,为生产加工方便,选用单程管长 8m 又考虑到单程管长 8m 会使得换热器较长,在选取换热器壳体径时,尽量选取 较大的,以保证安全,因此换热器部空间较大,故选用较为宽松的正方形排 布。 换热管材料 由于管程压力大于 0.6MPa,不允许使用焊接钢管,故选择无缝冷拔钢管。

折流板间 距 200mm

计算压力

圆筒径由选定的圆筒公称直径得 设计温度下的圆筒材料的许用应力由选定的材料 Q345R 从 GB150.2 中查得

焊接接头系数

由于壳程流体为水,不会产生较严重的腐蚀,选取腐蚀 yu 量 又由于 Q345R 在公称直径为 400mm 是可选取得最小厚度为 8mm,则选择圆 筒厚度为 8mm 折流板间距: 折流板间距一般不小于圆筒径的五分之一且不小于 50mm;因此取折流板间 距为 200mm 核算传热系数: 由 GB151—1999 管壳式换热器得到包括污垢在的,以换热管外表面积为基准 的总传热系数 K 的计算公式:

氢气冷却器设计(U型管换热器)辽宁工业大学毕业设计(课程设计)师兄宋超 提供最全面说明书

摘要换热器是目前许多工业部门广泛应用的通用工艺设备,广泛应用于化工,石油化工和石油行业。

本次设计的换热器采用U型管式换热器,管程介质为氢气,工作压力0.7MPa,进口温度为150℃,出口温度为42℃;壳程介质为水,工作压力为1.0MPa,进口温度为32℃,出口温度为42℃;主体材质:管束为不锈钢、筒体为0Cr18Ni12Mo2Ti;主要内容包括三部分:第一部分对换热器的选型进行了论述,第二部分则阐述了换热器的设计计算,第三部分对加工制造及要求和总体经济分析作了简单说明。

设计的主要有工艺设计、强度设计计算、零件结构形式的选择及换热器的检验和验收等。

其中工艺设计包括:估算传热面积、确定工艺结构尺寸、核算压降和传热系数等;强度设计计算包括:壁厚、壳体上开孔补强、管箱开孔补强面积、管板、壳体法兰的计算;零件结构形式的选择包括:折流版、拉杆、定距管、隔程挡板、接管、防冲板与导流筒、排气排液管和鞍座等。

关键词:换热器;工艺设计计算;强度设计计算;管程;壳程;AbstractThe heat exchanger is widely used in many industrial sectors common process equipment, widely used in chemical, petrochemical and oil industry. industry.U tube heat exchanger is designed in the topic. The hydrogen is flowed in the U tube. the pressure is 0.7MPa, the intake temperature is 150 ℃, the outlet temperature is 42 ℃; the shell regulation walks water, the pressure is 1.0MPa, the intake temperature is 32 ℃, the outlet temperature is 42 ℃. main material: tubes are used by stainless steel ,the body of cylinder are used by 0Cr18Ni12Mo2Ti . Main contents include three parts: The first part has carried on the elaboration to the heat interchanger shaping, the second part is in detail narrated and has analyzed the interchanger design calculation, the third part give the simple explanation to the request of manufacture and the economic analysis.The main design including process design, calculations of strength design , selection and structure in the form of heat exchanger parts inspection and acceptance . Which process design including: estimating the heat transfer area , determine the process structure, size, pressure drop and heat transfer coefficient calculation; strength design calculations include:wall thickness, opening reinforcement on the housing tube box opening reinforcement area , the management board , the housing law Portland calculations ; parts structure options include : baffle version , rod , fixed pitch pipe , baffle every way , receivership, anti-red plate with draft tube , exhaust pipes and drain saddle and so on.Key words:heat exchanger;the design calculation of technolog;strength design calculation;shell side;tube side.目录第1章绪论 (1)1.1 概述 (1)1.2 换热器的分类 (2)1.3 换热器的特点及其选择 (3)1.4 国内发展前景及技术进步 (5)第2章设计方案的选择 (7)2.1 工艺简介 (7)2.2 操作条件 (7)2.3 选择换热器的类型 (7)2.4 经济分析与评价 (8)2.5 物性的确定 (8)2.6 流程的安排 (9)第3章工艺设计计算 (10)3.1 估算传热面积 (10)3.1.1 计算热负荷 (10)3.1.2 计算冷却水的流量 (10)3.1.3 计算两流体的平均温度差 (11)3.1.4 初选传热面积 (12)3.2 工艺结构尺寸 (12)3.2.1 换热管及管内流速选择 (12)3.2.2 管程数与换热管数 (13)3.2.3 平均传热温差校正及壳程数 (14)3.2.4 换热管排列方式与管间距的确定 (14)3.2.5 换热器壳体内径的确定 (16)3.2.6 折流板 (16)3.2.7 接管 (17)3.3 换热器的核算 (18)3.3.1 壳程对流传热系数 (18)3.3.2 管程对流传热系数 (19)3.3.3 污垢热阻的选择 (20)3.3.4 传热系数的计算 (21)3.3.5 传热面积 (21)3.4 流动阻力及换热器内压降核算 (22)3.4.1 管程流动阻力 (22)3.4.2 壳程流动阻力 (23)3.4.3 总阻力 (24)第4章强度设计计算 (26)4.1 换热器的选材 (26)4.2 筒体的设计与校核 (28)4.2.1 操作条件 (28)4.2.2 筒体厚度的计算 (28)4.2.3 筒体最小壁厚校核 (30)4.2.4 筒体厚度的强度 (30)4.3 封头的设计与校核 (32)4.3.1 封头的形式及选择 (32)4.3.2 封头的壁厚 (33)4.3.3 封头水压试验及强度校核 (34)4.4 管箱结构设计 (36)4.4.1 管箱结构设计 (36)4.4.2 管箱壁厚设计 (37)4.4.3 隔板 (40)4.5 管板的设计及计算 (40)4.5.1 管板连接设计 (40)4.5.2 管板设计计算 (42)4.6 接管的设计 (46)4.6.1 接管的一般要求 (46)4.6.2 壳程流体进出口接管计算 (46)4.6.3 管程流体进出口接管计算 (47)4.6.4 接管高度确定 (47)4.6.5 接管位置尺寸 (47)4.7 开孔补强 (48)4.7.1 补强结构 (48)4.7.2 补强计算 (49)4.8 密封装置设计 (57)4.8.1 法兰的选取与校核 (57)4.8.2 垫片的设计与选取 (62)4.8.3 螺栓与螺母的选取 (64)4.9 鞍座的设计与校核 (67)4.9.1 标准鞍式支座选用要求及说明 (67)4.9.2 支反力计算及水压校核 (68)4.9.3 鞍座的型号及尺寸 (68)4.9.4 鞍座的位置 (70)第5章零部件结构尺寸设计 (71)5.1 折流板的设计 (71)5.1.1 折流板的类型 (71)5.1.2 折流板的结构尺寸 (71)5.2 拉杆与定距管 (72)5.3 防冲挡板 (73)5.4 换热管在壳体内的排布 (73)5.5 排气与排液管 (74)第6章加工制造要求 (75)6.1 钢材 (75)6.2 焊接结构 (75)6.2.1 焊接要求 (75)6.2.2 主要焊接区结构 (75)6.2.3 焊接方法的选择 (76)6.2.4 主要焊接缺陷分析 (76)6.2.5 无损探伤 (77)6.3 技术要求 (77)6.4 加工制造要求 (77)6.4.1 滚圆原理 (77)6.4.2 滚圆工艺 (78)6.4.3 边缘加工 (78)6.4.4 设备组队装配 (79)6.4.5 组队基本工序及工具 (80)第7章经济分析 (81)7.1 单元设备价格估算 (81)7.2 总投资估算 (81)参考文献 (83)致谢 (84)附录 (85)第1章绪论1.1概述化工生产中,绝大多数的工艺过程都有加热、冷却、汽化和冷凝的过程,这些过程总称为传热过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3计算3.1筒体和封头壁厚计算及校核 3.1.1前端管箱筒体壁厚计算[]2c i tcp D p δσφ=-式中: c p —设计压力 MPai D —设备内径 mmφ—焊接接头系数[]tσ—设计温度下材料的许用应力 MPa计算厚度3.050021700.85 3.0δ⨯=⨯⨯-5.24mm =设计厚度 2d C δδ=+5.24 1.5=+6.74mm =名义厚度 1n d C δδ=++∆6.740=++∆12mm =有效厚度 12e n C C δδ=--12 1.50=--10.5mm =3.1.2 前端管箱封头壁厚计算换热器封头选用标准椭圆型封头[]20.5c itcKP D P δσφ=-式中: K —封头形状系数c p —设计压力 MPai D —设备内径 mmφ—焊接接头系数[]tσ—设计温度下材料的许用应力 MPa因为是标准椭圆形封头,K=1K=21262i i D h ⎡⎤⎛⎫⎢⎥+ ⎪⎢⎥⎝⎭⎣⎦21500262125⎡⎤⎛⎫=+⎢⎥ ⎪⨯⎝⎭⎢⎥⎣⎦1=计算厚度1350021700.850.53δ⨯⨯=⨯⨯-⨯5.22=设计厚度 2d C δδ=+=5.22+1.5=6.72名义厚度 1n d C δδ=++∆=12mm有效厚度 12e n C C δδ=--=10.53.13前端管箱筒体和封头的周向水压实验校核内压容器:液压实验压力试验前:()02i T D T e P δσδφ+=式中: T σ—筒体薄摸应力T P —试验压力[][]1.25T t P Pσσ=1701.253170=⨯⨯3.75MPa = ()3.7550010.5210.50.85T σ⨯+=⨯⨯107.2=MPa压力实验允许通过的应力水平[]T σ[]0.9S T σφσ≤0.90.85345=⨯⨯263.9MPa =[]TT σσ所以液压试验满足要求3.1.4封头的压力校核最大允许工作压力 [][]20.5te W i eP KD δσφδ=+2170110.515000.510.5⨯⨯⨯=⨯+⨯7.066MPa =因为[]tW P σ≤ 所以合格3.2壳程筒体和封头厚度计算及校核3.2.1壳程筒体壁厚计算[]2c i tcp D p δσφ=-式中: c p —设计压力 MPai D —设备内径 mmφ—焊接接头系数[]tσ—设计温度下材料的许用应力 MPa计算厚度3.050021700.85 3.0δ⨯=⨯⨯-5.24mm =设计厚度 2d C δδ=+5.24 1.5=+6.74mm =名义厚度 1n d C δδ=++∆6.740=++∆12mm =有效厚度 12e n C C δδ=--12 1.50=--10.5mm =3.2.2 壳程封头壁厚计算换热器封头选用标准椭圆型封头[]20.5c itcKP D P δσφ=-式中: K —封头形状系数c p —设计压力 MPai D —设备内径 mmφ—焊接接头系数[]tσ—设计温度下材料的许用应力 MPa因为是标准椭圆形封头,K=1K=21262i i D h ⎡⎤⎛⎫⎢⎥+ ⎪⎢⎥⎝⎭⎣⎦21500262125⎡⎤⎛⎫=+⎢⎥ ⎪⨯⎝⎭⎢⎥⎣⎦1=计算厚度1350021700.850.53δ⨯⨯=⨯⨯-⨯5.22=mm设计厚度 2d C δδ=+=5.22+1.5=6.72mm名义厚度 1n d C δδ=++∆=12mm有效厚度 12e n C C δδ=--=10.5mm3.2.3壳程筒体和封头的周向水压实验校核内压容器:液压实验压力试验前:()02i T D T e P δσδφ+=式中 T σ—筒体薄摸应力T P —试验压力[][]1.25T t P Pσσ=1701.253170=⨯⨯3.75MPa =()3.7550010.5210.50.85T σ⨯+=⨯⨯107.2=MPa压力实验允许通过的应力水平[]T σ[]0.9S T σφσ≤0.90.85345=⨯⨯ 263.9MPa =[]TT σσ所以液压试验满足要求3.2.4壳程封头的压力校核最大允许工作压力 [][]20.5te W i eP KD δσφδ=+2170110.515000.510.5⨯⨯⨯=⨯+⨯7.066MPa =因为[]tW P σ≤ 所以合格3.3管板的计算3.3.1管子数n选192φ⨯的10号碳素钢管,管长3000mm由于实际管板布置的情况,实际管子数为228根 于是U 型管为n=14 采用正三角形排列 取S=25mm由于实际需要取层数为9层3.3.2隔板槽面积临近隔板槽一侧的排管根数1'2n n =27=⨯ 14=d A =() 44+1⎡⎤⨯⎢⎥⎣⎦+142n S ⨯ 1 -4262S⨯⨯⨯ 2n S +47.5S 2⨯⨯⨯1 -4 3.562S ⨯⨯⨯11+4642S ⨯⨯⨯()45412.822165.134059.383788.97270.64=⨯-+-+15154.96=2t A 1.732dnS A =+2t A 1.7321142515154.96=⨯⨯+138559.96mm ==420.13mm =2GD R =5492= 274.5mm = 3.3.3确定C C2tt D R ρ=420.132274.5=⨯ 0.765=所以11.31tρ=根据GB151—1999查表22得:C C =0。

26763.3.4管子的校核管轴向应力()24t S t td P P P aπσ=--⨯-()tn tn a d πδδ=- ()3.142192=⨯⨯-2106.76mm =只有壳程设计压力3S P MPa =,管程设计压力0t P =()23.14193004106.76t σ⨯=--⨯-⨯7.96=-因为[]tt t σσ≤ 所以合格只有管程设计压力 3t P =,壳程设计压力0S P =()23.14190334106.7t σ⨯=--⨯-⨯4.96=因为[]tt t σσ≤所以合格壳程和管程设计压力同时作用()23.14193334106.7t σ⨯=--⨯-⨯3=-因为[]tt t σσ≤所以合格3.3.5确定管板设计压力max s d d p P p ⎧⎫⎪⎪=⎨⎬⎪⎪⎩⎭33⎧⎫=⎨⎬⎩⎭ 3MPa =3.3.6管板计算厚度0.82D δ=0.82549=⨯67.91mm =n S t C C δδ=++ 67.91=mm往上圆整取n δ=76mm3.3.7换热管与管板连接的抗脱力t aq d lσπ⨯=⨯⨯4.96106.73.141917.91⨯=⨯⨯0.496MPa =[]q 按GB151—1999中5.7.5表26选取因为[]q q ≤所以合格3.4法兰和螺栓3.4.1垫片材料:08F 钢带压紧面形式:1a尺寸:0565525549G i d mmd mm D mm===软垫片的特性参数按GB150—1998中9—2取 厚度:0.7mm 垫片系数::2.50m 比压力::69y垫片的计算 垫片的实际宽度02id d N -=5655252-=20mm = 垫片有效密封宽度02N b = 10mm =因为0 6.4b mm所以垫片有效密封宽度b ==8mm =3.4.2螺栓的选择和强度校核1.螺栓的选择材料:40MnB数量:44尺寸:M2430常温下许用应力:[][]765635b s MPa MPaσσ== 设计温度下许用应力:[]183tb MPa σ=2.螺栓载荷操作条件下的螺栓载荷 p P W F F =+224G C G C D P D bmP ππ=+23.1454932 3.145498 2.534=⨯⨯+⨯⨯⨯⨯⨯ 916662.555N =预紧状态下的螺栓载荷 a a G W F D by π==3.14549869=⨯⨯⨯951570.72=3.螺栓的强度校核预紧状态下,按常温计算,螺栓所需截面积Aa 为[]a b W Aa σ≥ 951570.72765= 21243.88mm =操作状态下,按螺栓设计温度。

螺栓所需截面积为[]P p t b W A σ= 916662.555183= 25009.085mm =24M 螺栓根径为(m A 取a A ,P A 中较大的)0d ==12.04mm =实际螺栓面积:204b A d n π=23.144412.044=⨯⨯ 25006.97mm = 5009.085max 1243.88m A ⎧⎫=⎨⎬⎩⎭25009.085mm =4.螺栓的间距校核根据GB150理论的间距:max 620.5fB L d m δ=++646224 2.50.5⨯=⨯++140=实际距离b D L nπ=3.1461544⨯= 43.89=3.4.3法兰的选择1.法兰的选择材料:16Mn 锻件公称直径:500N D mm =2.法兰的校核预紧状态时: a G G M F L = 式中:2b G G D D L -= 615549332-= []22m b b G a b A A D D M σ+-= 5009.0855006.9761554976522+-=⨯⨯ 26696.5875=P D D T T G G M F L F L F L =++46157093.91=式中:D F :内压作用在内径截面上的轴向力N24D i c F D p π=23.1450034=⨯⨯ 588750N =2b i D D D L -= 6155002-= 57.5mm =T F :内压作用在端面法兰上的轴向应力,NT D F F F =-2244G C i c D P D p ππ=-223.14 3.145493500344=⨯⨯-⨯⨯ 121049.355N =2DG T L L L += 57.5332+= 45.25mm =:G F 垫片反力 NG P F F =2G C D bmP π=2 3.145498 2.53=⨯⨯⨯⨯⨯206863.2N = 4.法兰的应力计算与校核(1)轴向应力021H i fM D σλδ= 21.446157093.911.11816500⨯=⨯⨯ 451.6=式中,f —整体法兰颈部应力校正系数,按GB150—1998图9—7查得 1.4f =1026 2.1616δδ==0.45== [][]0max t f a f P M M M σσ⎧⎫⎪⎪⎪⎪=⎨⎬⎪⎪⎪⎪⎩⎭14726696.5875max 150********.91⎧⎫⨯⎪⎪=⎨⎬⎪⎪⎩⎭46157093.91==+λγη0.840.28=+1.118=其中T ψγ= 1.4990.841.79== 1f e ψδ=+460.01081=⨯+1.499=T=1.79按GB150表9—5查得 e 按表9—6计算,10F e h = 0.8477.46= 0.0108=1F 整体法兰系数,按图9—3查得10.84F = 0h =77.4631fd δη=346350243.136= 0.28=21001U d b V δ= U 由表9_5查得U=7.85217.8577.46120.25d =⨯⨯ 350243.136=2.径向应力()021.331f R f i e M D δσλδ+= 21.33460.0108146157093.911.11846500⨯⨯+=⨯⨯⨯ 64.81=3.环向应力02T R f i YM z D σσδ=- 02660 1.325007.147.1446157093.91 3.697652511.3646500i T D K D Y σ====⨯=-⨯=-⨯0i D K D = 660 1.32500== 由GB150图9—8查得7.14Y = Z 由表9—5查得Z=3.69 所以27.1446157093.91 3.6976546500T σ⨯=-⨯⨯ 2511.36=-3.4.5法兰的校核1轴向应力2径向应力64.81σ=[]t f σ≤所以合格3环向应力[]t T f σσ≤所以合格4组合应力451.664.8122H Rσσ++= 258.205=[]2t H R f σσσ+≤5剪应力[]451.664.81258.205222t H RH R f σσσσσ+++==≤ 3.5筒体的开孔补强计算3.5.1开孔削弱截面积A 接管选取1087φ⨯ ()()21et r A d C f δδδ=+--()()200 5.242 5.244011=⨯+⨯⨯-⨯- 21048mm式中:δ—壳体开孔的计算厚度 mm 5.24mm δ=et δ—接管有效厚度nt δ6mm =et nt C δδ=-62=-4mm =C —接管壁厚附加量0C =r f —设计温度下接管材料与壳体材料许用应力之比 1r f =3.5.2有效补强范围有效宽度2max 22n nt B d B B d δδ=⎧⎫=⎨⎬=++⎩⎭ 2200max 20021226B B =⨯⎧⎫=⎨⎬=+⨯+⨯⎩⎭400=补强区外侧高度11min h h ⎧⎫=⎪⎪=⎨⎬⎪⎪⎩⎭接管实际外伸长度1134.64min 205h mm h mm ⎧⎫==⎪⎪=⎨⎬=⎪⎪⎩⎭ 34.64mm =3.5.3补强区补强金属面积(1)壳体多余的金属面积 ()()1122222nt t r et A h f h C f δδδ=-+- ()234.644 1.491=⨯⨯-⨯ 2173.89mm =[]2C i t t C P D P δσφ=- 310821300.853⨯=⨯⨯- (3)焊缝金属截面积3A =123A A A A ++=∴不需要另外补强。