数控加工切削参数计算公式

铣刀转速和进给公式

铣刀转速和进给公式铣刀转速和进给是数控铣床加工中的重要参数,对于加工质量和效率起着至关重要的作用。

本文将对铣刀转速和进给进行详细介绍,并给出相应的计算公式。

一、铣刀转速铣刀转速是指铣刀在加工过程中每分钟旋转的圈数,通常用单位时间内的转数来表示,单位为转/分钟(rpm)。

铣刀转速的选择直接影响到加工表面的质量、切削刃的寿命以及加工效率。

铣刀转速的选择应根据材料的硬度、刀具材料和刀具直径来确定。

一般来说,硬度较高的材料需要较低的转速,而硬度较低的材料需要较高的转速。

刀具材料的选择也会影响到转速的确定,不同材料的刀具具有不同的切削性能,因此需要根据刀具材料来选择合适的转速。

此外,刀具直径也会对转速的选择产生影响,直径较大的刀具需要较低的转速,而直径较小的刀具则需要较高的转速。

铣刀转速的计算公式如下:n = (1000 × v) / (π × d)其中,n为转速(转/分钟),v为切削速度(m/min),d为刀具直径(mm)。

二、进给进给是指铣刀在单位时间内移动的距离,通常用毫米/转(mm/rev)来表示。

进给的选择直接影响到加工的精度和效率。

进给的选择应根据材料的硬度、切削性能和加工要求来确定。

一般来说,硬度较高的材料需要较小的进给,而硬度较低的材料则可以选择较大的进给。

切削性能也会对进给的选择产生影响,切削性能好的材料可以选择较大的进给,而切削性能差的材料则需要选择较小的进给。

此外,加工的要求也会对进给的选择产生影响,如果对加工精度要求高,则需要选择较小的进给。

进给的计算公式如下:f = n × z其中,f为进给(mm/rev),n为转速(转/分钟),z为每分钟切削齿数(个/分钟)。

三、铣刀转速和进给的关系铣刀转速和进给是密切相关的,它们之间的关系可以通过切削速度来体现。

切削速度是指切削刀具上每分钟切削齿数所移动的距离,通常用米/分钟(m/min)来表示。

切削速度的计算公式如下:v = π × d × n / 1000其中,v为切削速度(m/min),d为刀具直径(mm),n为转速(转/分钟)。

加工中心切削转速和进给速度计算方法及公式

数控加工中心的切削转速和进给速度:1:主轴转速=1000Vc/πD2:一般刀具的最高切削速度(Vc):高速钢50 m/min;超硬东西150 m/min;涂镀刀具250 m/min;陶瓷·钻石刀具1000 m/min 3加工合金钢布氏硬度=275-325时高速钢刀具Vc=18m/min;硬质合金刀具Vc=70m/min(吃刀量=3mm;进给量f=0.3mm/r)主轴转速有两种核算办法,下面举例说明:①主轴转速:一种是G97 S1000表明一分钟主轴旋转1000圈,也就是通常所说的恒转速。

另一种是G96 S80是恒线速,是由工件外表断定的主轴转速。

进给速度也有两种G94 F100表明一分钟走刀距离为100毫米。

另一种是G95 F0.1表明主轴每转一圈,刀具进给尺度为0.1毫米。

数控加工中刀具挑选与切削量的断定刀具的挑选和切削用量的断定是数控加工工艺中的重要内容,它不仅影响数控机床的加工功率,并且直接影响加工质量。

CAD/CAM技能的发展,使得在数控加工中直接利用CAD的规划数据成为或许,特别是微机与数控机床的联接,使得规划、工艺规划及编程的整个进程全部在核算机上完成,一般不需要输出专门的工艺文件。

现在,许多CAD/CAM软件包都供给主动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比方,刀具挑选、加工路径规划、切削用量设定等,编程人员只需设置了有关的参数,就可以主动生成NC程序并传输至数控机床完成加工。

因而,数控加工中的刀具挑选和切削用量断定是在人机交互状态下完成的,这与一般机床加工构成明显的对比,一起也要求编程人员有必要掌握刀具挑选和切削用量断定的基本准则,在编程时充分考虑数控加工的特色。

本文对数控编程中有必要面临的刀具挑选和切削用量断定问题进行了讨论,给出了若干准则和主张,并对应该注意的问题进行了讨论。

一、数控加工常用刀具的种类及特色数控加工刀具有必要适应数控机床高速、高效和主动化程度高的特色,一般应包含通用刀具、通用衔接刀柄及少量专用刀柄。

数控机床加工的切削用量

单元4数控机床加工的切削用量教学目的1、了解数控机床的运动(主运动、进给运动);2、了解数控机床加工刀具的角度及其作用;3、了解数控机床加工中有关切削层的参数及其作用;4、了解数控机床加工中的切削用量及其选用原则。

5、掌握常用不同材料零件在粗加工、半精加工和精加工时的切削用量选用;教学重点1、数控机床加工刀具的角度及其作用;2、数控加工中粗加工、半精加工和精加工时的切削用量选择;教学难点1、刀具的角度及其作用;2、切削用量选用教学方法讲练结合教学内容一、车削加工与刀具1. 车削加工原理在普通车床和一般数控车床上,可以进行工件的外表面、端面、内表面以及内外螺纹的加工。

对于车削中心,除上述各种加工外,还可进行铳削、钻削等加工。

从上述介绍可以看出:在切削过程中,刀具和工件之间必须具有相对运动,这种相对运动称为切削运动。

根据切削运动在切削过程中的作用不同可以分为主运动、和进给运动。

各种机床的主运动和进给运动参见下表。

主运动是指机床提供的主要运动。

主运动使刀具和工件之间产生相对运动,从而使刀具的前刀面接近工件并对工件进行切削。

在车床上,主运动是机床上主轴的回转运动,即车削加工时工件的旋转运动。

2)进给运动进给运动是指由机床提供的使刀具与工件之间产生的附加相对运动。

进给运动与主运动相配合,可以形成完整的切削加工。

在普通车床上,进给运动是机床刀架(溜板)的直线移动。

它可以是纵向的移动(与机床主轴轴线平行),也可以是横向的移功(与机床主轴轴线垂直),但只能是一亇方向的移动。

在数控车床上,数控车床可以同时实现两亇方向的进给,从而加工出各种具有复杂母线的回转体工件。

在数控车床中,主运动和进给运动是由不同的电机来驱动的,分别称为主轴电机和坐标轴伺服电机。

它们由机床的控制系统进行控制,自动完成切削加工。

2. 切削用量切削用量是指机床在切削加工时的状态参数。

不同类型的机床对切削用量参数的表述也略有不同,但其基本的含义都是一致的,如下图所示。

F进给量

铣削切削参数计算表(附例证)铣削切削参数计算表符号术语单位公式V 切削速度m/minN 主轴转速r/minVf 工作台进给量(进给速度)mm/min Vf=fznznmm/r Vf=fnnfz 每齿进给量mmfn 每转进给量mm/rQ 金属去除率cm3/minDe 有效切削直径mm3.3.1计算切削用量(1)钻Φ23的孔。

①进给量小直径钻头主要受钻头的刚性及强度限制大,在条件允许的情况下,应取较大的进给量,以降低加工成本,提高生产效率。

普通麻花钻削进给量可以按以下经验公式计算:f =(0.01~0.02)d0 (3-1)f—进给量d0??—孔的直径则由(3-1)得:f =(0.01~0.02)×23=0.23~0.46由于零件在加工23mm孔时属于低刚度零件,故进给量应乘系数0.75,则f=(0.23~0.46)×0.75=0.1725~0.3mm/r,查表得出,现取f=0.25mm/r。

此工序采用Φ23的麻花钻。

所以进给量f= 0.25mm/z②钻削速度表3-2普通高速钢钻头钻削速度参考值单位:m/min工件材料低碳钢中、高碳钢合金钢铸铁铝合金钢合金切削速度25-30 20-25 15-20 20-25 40-70 20-40切削速度:根据表3-2可得切削速度V=20m/min。

根据手册可得:nw=300r/min,故切削速度为③切削工时l=23mm,l1=13.2mm.查《工艺手册》可得,切削工时计算公式:(3-2)1—切出量2—切出量—行程量①扩孔的进给量由《切削用量手册》可得得扩孔钻扩Φ24.8的孔时的进给量,并根据机床规格选取F=0.3 mm/z②切削速度扩孔钻扩孔的切削速度,由《工艺手册》可得:V=0.4V 钻(3-3)其中V 钻为用钻头钻同样尺寸的实心孔时的切削速度.故V=0.4×21.67=8.668m/min按机床选取nw =195r/min.③切削工时切削工时时切入1=1.8mm,切出2=1.5mm,根据公式(3-2)得:①粗铰孔时的进给量根据有关资料介绍,铰孔时的进给量和切削速度约为钻孔时的1/2~1/3,故F=1/3f钻=1/3×0.3=0.1mm/r (3-4)所以:V=1/3V钻=1/3×21.67=7.22m/min②切削速度按机床选取nw=195r/min,所以实际切削速度③切削工时切削工时,切入l2=0.14mm,切出l1=1.5mm.,根据公式(3-2)得①精铰孔时的进给量根据有关资料介绍,铰孔时的进给量和切削速度约为钻孔时的1/2~1/3,故根据公式(3-4)可得:V=1/3V钻=1/3×21.67=7.22m/min②切削速度按机床选取nw=195r/min,所以实际切削速度③切削工时切削工时,切入l2=0.06mm,切出l1=0mm,根据公式(3-2)得:(2)铣φ55的叉口的上、下端面。

数控加工的切削用量

数控加工的切削用量2009-6-11 9:42:00 来源:作者:余英良,于辉阅读:1418次我要收藏1 切削用量选择1.1 数控加工花键轴的切削用量为了保证零件的加工精度,零件分为粗车加工和精车加工。

在粗、精车零件装夹方式与刀具选择的基础上,选定零件数控加工的切削参数如下:在数控精车车削加工中,零件轮廓轨迹的加工余量为0.8÷2=0.4 mm。

主轴转速、背吃刀量等的选择参见表1。

表1 数控加工花键轴工序卡及切削用量1.2 数控加工轴承座的切削用量为了保证零件的加工精度,零件分为粗车加工和精车加工。

在粗、精车零件装夹方式与刀具选择的基础上,选定零件数控加工的切削参数如下:在数控精车车削加工中,零件轮廓轨迹的加工余量为0.8÷2=0.4 mm。

主轴转速、背吃刀量等的选择参见表2。

表2 数控加工轴承座工序卡及切削用量2 相关内容概述金属切削加工的目的,就是用各种类型的金属切削刀具把J:件毛坯上的多余部分从毛坯上剥离开来,得到图样所要求的零件形状和尺寸。

图1 车削加工中切削用量nextpage 2.1 切削用量切削用量是指机床在切削加工时的状态参数。

切削用量包括切削速度、进给速度和背吃刀量。

参见图1。

2.1.1 切削速度切削刃上的切削点相对于工件运动的瞬时速度称为切削速度。

切削速度的单位为m/min。

切削速度与机床主轴转速之问进行转换的关系为:(1)2.1.2 进给速度是刀具在单位时间内沿进给方向上相对于工件的位移量,单位为mm/min。

2.1.3 背吃刀量己加工表面和待加工表面之问的垂直距离。

背吃刀量的计算公式为:(2)式(1)、式(2)中n为主轴(工件)转速,d为工件直径,dω、dm见图1。

在切削加工中,切削速度、进给速度和背吃刀量3个参数是相互关联的。

粗加工中,为提高效率,一般采用较大的背吃刀量。

此时切削速度和进给速度相对较小;在半精加工和精加工阶段,一般采用较大的切削速度、较小的进给量和背吃刀量,以获得较好的加工质量。

切削力计算公式【终版】

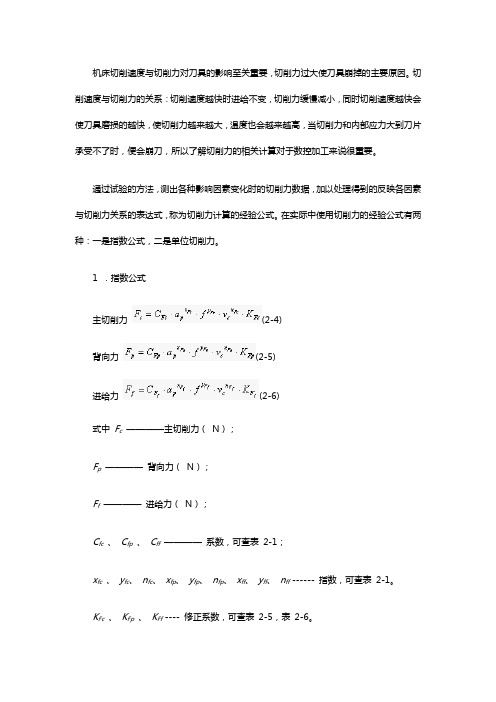

机床切削速度与切削力对刀具的影响至关重要,切削力过大使刀具崩掉的主要原因。

切削速度与切削力的关系:切削速度越快时进给不变,切削力缓慢减小,同时切削速度越快会使刀具磨损的越快,使切削力越来越大,温度也会越来越高,当切削力和内部应力大到刀片承受不了时,便会崩刀,所以了解切削力的相关计算对于数控加工来说很重要。

通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力(N);F p————背向力(N);F f————进给力(N);C fc、C fp、C ff————系数,可查表2-1;x fc、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表2-1。

K Fc、K Fp、K Ff ---- 修正系数,可查表2-5,表2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积(mm 2);a p ------- 背吃刀量(mm);f - ------- 进给量(mm/r);h d -------- 切削厚度(mm );b d -------- 切削宽度(mm)。

已知单位切削力k c ,求主切削力F cF c=k c·a p·f=k c·h d·b d (2-8)式2-8中的k c是指f = 0.3mm/r 时的单位切削力,当实际进给量f大于或小于0.3mm /r时,需乘以修正系数K fkc,见表2-3。

表2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc,K fpsf /(mm/r)0.1 0.15 0.2 0.25 0.3 0.350.40.45 0.5 0.6K fkc,K fps1.18 1.11 1.061.031 0.970.960.94 0.9250.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

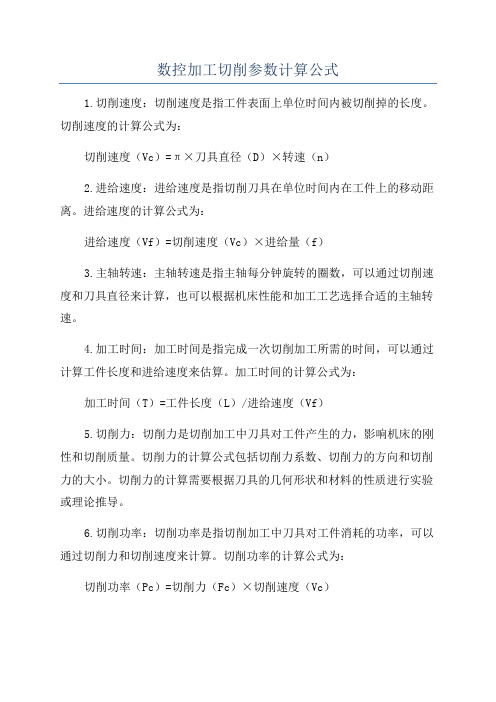

数控加工切削参数计算公式

数控加工切削参数计算公式

1.切削速度:切削速度是指工件表面上单位时间内被切削掉的长度。

切削速度的计算公式为:

切削速度(Vc)=π×刀具直径(D)×转速(n)

2.进给速度:进给速度是指切削刀具在单位时间内在工件上的移动距离。

进给速度的计算公式为:

进给速度(Vf)=切削速度(Vc)×进给量(f)

3.主轴转速:主轴转速是指主轴每分钟旋转的圈数,可以通过切削速度和刀具直径来计算,也可以根据机床性能和加工工艺选择合适的主轴转速。

4.加工时间:加工时间是指完成一次切削加工所需的时间,可以通过计算工件长度和进给速度来估算。

加工时间的计算公式为:

加工时间(T)=工件长度(L)/进给速度(Vf)

5.切削力:切削力是切削加工中刀具对工件产生的力,影响机床的刚性和切削质量。

切削力的计算公式包括切削力系数、切削力的方向和切削力的大小。

切削力的计算需要根据刀具的几何形状和材料的性质进行实验或理论推导。

6.切削功率:切削功率是指切削加工中刀具对工件消耗的功率,可以通过切削力和切削速度来计算。

切削功率的计算公式为:

切削功率(Pc)=切削力(Fc)×切削速度(Vc)。

车床工时计算法

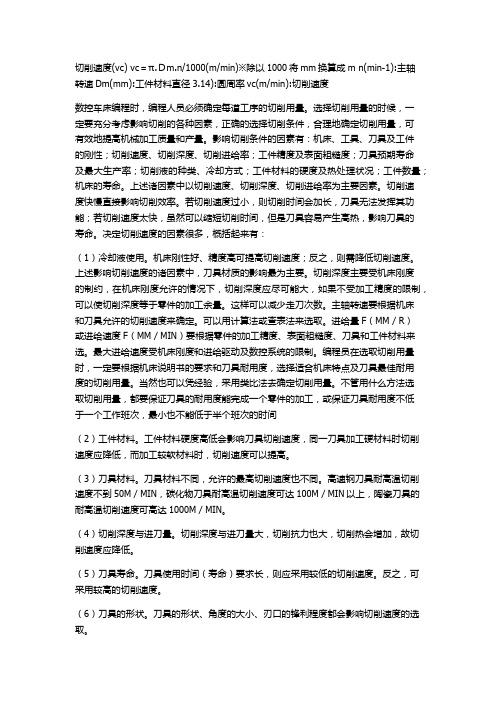

切削速度(vc) vc=π.Dm.n/1000(m/min)※除以1000将mm换算成m n(min-1):主轴转速Dm(mm):工件材料直径3.14):圆周率vc(m/min):切削速度数控车床编程时,编程人员必须确定每道工序的切削用量。

选择切削用量的时候,一定要充分考虑影响切削的各种因素,正确的选择切削条件,合理地确定切削用量,可有效地提高机械加工质量和产量。

影响切削条件的因素有:机床、工具、刀具及工件的刚性;切削速度、切削深度、切削进给率;工件精度及表面粗糙度;刀具预期寿命及最大生产率;切削液的种类、冷却方式;工件材料的硬度及热处理状况;工件数量;机床的寿命。

上述诸因素中以切削速度、切削深度、切削进给率为主要因素。

切削速度快慢直接影响切削效率。

若切削速度过小,则切削时间会加长,刀具无法发挥其功能;若切削速度太快,虽然可以缩短切削时间,但是刀具容易产生高热,影响刀具的寿命。

决定切削速度的因素很多,概括起来有:(1)冷却液使用。

机床刚性好、精度高可提高切削速度;反之,则需降低切削速度。

上述影响切削速度的诸因素中,刀具材质的影响最为主要。

切削深度主要受机床刚度的制约,在机床刚度允许的情况下,切削深度应尽可能大,如果不受加工精度的限制,可以使切削深度等于零件的加工余量。

这样可以减少走刀次数。

主轴转速要根据机床和刀具允许的切削速度来确定。

可以用计算法或查表法来选取。

进给量F(MM/R)或进给速度F(MM/MIN)要根据零件的加工精度、表面粗糙度、刀具和工件材料来选。

最大进给速度受机床刚度和进给驱动及数控系统的限制。

编程员在选取切削用量时,一定要根据机床说明书的要求和刀具耐用度,选择适合机床特点及刀具最佳耐用度的切削用量。

当然也可以凭经验,采用类比法去确定切削用量。

不管用什么方法选取切削用量,都要保证刀具的耐用度能完成一个零件的加工,或保证刀具耐用度不低于一个工作班次,最小也不能低于半个班次的时间(2)工件材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注:在红色字体位置处,输入你们刀具或工件的实际直径,以及刀具齿数,即可自动计算出相关主轴转速和进给速度。

1.切削速度=3.14*直径*转速/1000;

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

1000

Dn

V c π=

f

Z f *=

切削速度背吃刀量

每转进

给量

主轴转速

((((

))))

外圆

粗加

工

4010.240318.4713376外圆

精加

工

200.150.0841155.351872切槽

加工

200.0830212.3142251外圆

粗加

工

100 1.50.235909.9181074外圆

精加

工

1300.40.0550828.0254777切槽

加工

1000.0845707.7140835

外圆

粗加

工

150 1.50.2351364.877161外圆

精加

工

1500.40.05401194.267516

切槽加工1000.0845707.7140835

2.每转进给量=每齿进给量*刀具齿数;

3.每分钏进给量=主轴转速*每转进给量

车床切削参数计算参考

刀具材料高速钢

硬质合金钢加工

类型

工件直径

z

f

Z

n

nf

F*

*

=

=

z

f

Z

f*

=

;量

;量。