直线共轭内啮合齿轮泵的困油特性分析

直线共轭内啮合齿轮泵齿形分析

直线共轭内啮合齿轮泵齿形分析摘要:本文以直线共轭内啮合齿轮泵的齿轮副为研究对象,通过对外齿轮的设计,并利用齿轮啮合基本定律及共轭齿廓的设计方法推导出内、外齿轮啮合线数学模型及内齿轮的齿形线数学模型,推导出齿轮副不产生齿廓干涉的条件,为直线共轭内啮合齿轮泵的设计提供理论依据。

关键词:直线共轭;内啮合;齿廓线方程;优化方案直线共轭内啮合作为一种特殊齿形的齿形传动,由此设计的齿轮泵具有;噪声小、低流量脉动、寿命长、吸入性好、困油小等特点,而被广泛应用在高速、高精度和大功率机械设备中。

本文通过首先研究外齿轮的齿廓模型,再根据共轭原理和齿轮啮合基本定律设计内齿轮,进而得出外、内齿轮的齿形线及两齿轮啮合线的数学模型,确定齿轮副的极限啮合的啮合点、齿形半角范围、重合度系数、干涉条件,从而为齿轮设计提供理论依据。

1.直线共轭内啮合齿轮泵齿轮副的设计1.1基本参数及公式轮齿数Z1、Z2;模数m;分度圆直径与半径d1、d2r1、r2;中心距a传动比i12= Z2/Z1;齿顶高h;齿根高系数h;顶隙系数为c;内外齿轮齿顶圆为r2a2、r2f2、ra1、rf1;每转排量q=b{π(r2f2-r2a2)-(Z2-Z1)[rf1arc sin h/rf1+ra1arc sin h/ra1](ra1-rf1)}*10-3b为齿宽、h为外齿轮齿廓齿形线到圆心距离。

1.2推导外齿轮齿廓线方程直线共轭内啮合齿轮泵的外齿轮齿廓是左右对称的直线。

首先以外齿轮的圆心O1为坐标原点建立x1o1y1坐标系,当分度圆齿厚为齿槽宽1/2时两齿轮的强度大至接近,即外齿轮分度圆上一半齿厚角α=π/3z1。

β为设外齿轮齿形线与 y1轴夹角(齿形半角),则h=r1sin(α+β)外齿轮的齿廓方程为: y = x cot + r(sin cot +cos )1.3共轭齿廓的形成及内齿轮齿廓线的设计以外齿轮节圆圆心o1为原点建立坐标系x1o1y1与小齿轮固定,xo1y为固定坐标系,以内齿轮节圆圆心o2为坐标原点建立坐标系x2o2y2。

直线共轭内啮合齿轮泵流量脉动特性研究

直线共轭内啮合齿轮泵流量脉动特性研究直线共轭内啮合齿轮泵是流体传动领域中常用的一种泵类。

其特点是结构紧凑、工作可靠稳定、体积小、噪音低等优点,广泛应用于工业领域中。

然而,由于泵内啮合齿轮间存在微小间隙以及齿轮本身的制造与装配误差等因素的影响,直线共轭内啮合齿轮泵在工作过程中难以避免地产生流量脉动现象。

流量脉动会导致泵泵送流体时流量的不稳定性,降低泵的工作效率,同时还会引起振动和噪声问题。

因此,研究直线共轭内啮合齿轮泵的流量脉动特性具有重要的理论意义和实际应用价值。

为了研究直线共轭内啮合齿轮泵的流量脉动特性,首先需要建立泵的数学模型。

根据流体力学理论和齿轮啮合原理,可以得到直线共轭内啮合齿轮泵的连续运动动态方程和连续流体力学方程,通过进行合理的假设和简化,可以将其简化为一组求解过程较为简单的动态方程和流体力学方程。

通过数值计算方法,可以获得泵内流体在不同工况下的压力、速度、流量等相关参数,从而进一步研究其流量脉动特性。

在研究过程中,需要分析直线共轭内啮合齿轮泵内流体的流动规律。

由于齿轮的轴向运动和旋转运动的结合,泵内流体呈现出复杂的运动状态。

通过数值计算和仿真模拟,可以观察到流体在齿轮间的啮合区域内产生挤压和吸入现象,导致流体的压力和速度发生波动,这就是流量脉动的主要原因。

同时,分析齿轮的制造与装配误差对流量脉动的影响也是研究的重点之一。

为了进一步了解流量脉动的特性,可以通过设计实验进行验证。

在实验中,可以选取不同转速、不同工况下的直线共轭内啮合齿轮泵进行测试,并同时记录流量脉动的数据。

通过分析实验数据,可以得到直线共轭内啮合齿轮泵在不同工况下的流量脉动特性,形成流量脉动的特征曲线。

同时,还可以通过调整齿轮的加工工艺和装配精度,来探究其对流量脉动的改善作用,从而为直线共轭内啮合齿轮泵的设计和制造提供指导。

综上所述,直线共轭内啮合齿轮泵的流量脉动特性是一个复杂而重要的研究课题。

通过建立泵的数学模型、分析流体的流动规律、设计实验进行验证,可以深入研究直线共轭内啮合齿轮泵流量脉动的特性,为其优化设计和应用提供理论依据和技术支持。

直线共轭内啮合齿轮泵泵轴动态分析

s h ft a b y t h e mo d a l a n a l y s i s .T h e r e s o n a n c e f r e q u e n c y w h i c h o c c u r s u n d e r t h e c y c l i c l o a d i n g i s o b t a i n e d b y t h e h a r - mo n i c a n a l y s i s .T h i s s t u d y p r o v i d e s a r e l i a b l e t h e o r e t i c a l b a s i s f o r p r e v e n t i n g r e s o n a n c e o f t h e s p i n d l e .

Ke y wo r d s:pu mp s h a f t ,mo da l a n a l y s i s,h a r mo n i c a n a l y s i s ,r e s o na n c e

引言

制约内啮合齿轮泵输出压力提高的因素之一是径 向力。随着压力升高 , 齿轮泵所受的径 向不平衡力也 增大 , 径 向力是 由沿齿 轮 圆周 液 体 压力 产 生 的径 向力

图 1 泵 轴 有 限元 模 型

成共振 , 泵轴变形 迅速增大 , 严 重 时 整 个 结 构 则 会 共

振, 使齿轮泵无法正常工作 J 。因此 , 在设计泵轴时

必 须 对泵 轴进 行振 动分 析 。

1 泵 轴有 限元模 型建 立

2 泵 轴模态 分 析

泵 轴在 交 变载荷 作 用 下 , 容 易产 生 共 振 引 起 较 大 的动态 应力 , 影 响到 齿轮 泵 的工作 稳定 性 , 因此 动态 分

第二章 内啮合齿轮泵的分析(改)-忠华

第二章 内啮合齿轮泵的分析电机泵用内啮合齿轮泵主要是利用和发挥内啮合齿轮泵的高效、低噪音、高压力、小惯性的优点,因此设计该专用内啮合齿轮泵时,需要对其结构参数进行优化,使得和电机的参数能够尽量匹配,充分发挥电机泵的整体性能。

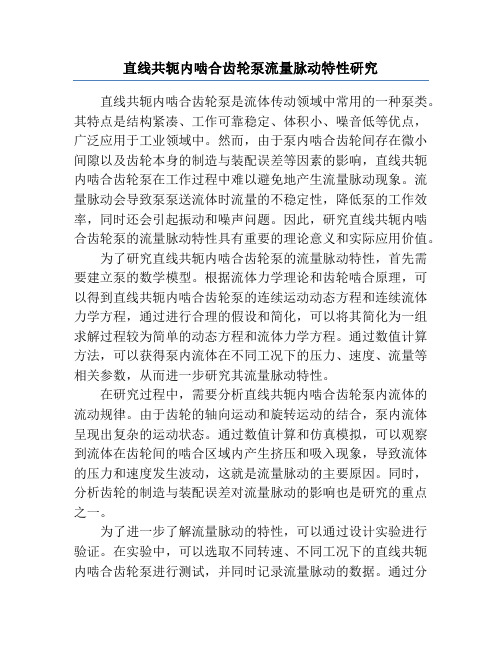

2.1 内啮合齿轮泵工作原理内啮合齿轮泵(Internal Gear Pump )是由一对偏心的内外齿轮相互啮合而构成的液压泵,其结构较普通的外啮合齿轮泵更为紧凑、流量脉动小、噪声低,具有更好的综合性能。

其结构原理见图(2-1)所示。

内啮合齿轮泵结构上由相互啮合的内外齿轮和两者之间填充的月牙块及前后泵盖组成。

工作过程中两个齿轮的转向相同,月牙块固定不动。

在图(2-1)中,小齿轮为主动齿轮,大的内齿轮为从动齿轮,按照图示小齿轮的旋向,在左上角吸油腔齿轮脱离啮合,使吸油腔容积增大,形成真空,油液在大气压作用下被吸入;图中右上角压油腔齿轮进入啮合,齿间空间容积减小,油液被挤出,完成排油过程。

2.2 传统内啮合齿轮泵流量分析一般地,对泵的流量分析包含了泵的瞬时流量分析和排量分析,以了解泵的流量和结构、性能方面的关系,为泵的结构参数选择和设计提供基础的理论指导。

2.2.1 瞬时流量分析齿轮泵在工作过程中,由于齿轮啮合点在不断变化,导致泵的瞬时流量也在不断变化,且存在定的不均匀性,导致液压系统传动的不平稳性和噪声等一系列不利因素,因此合理的参数选择对泵乃至系统的性能有着明显的影响。

泵的瞬时流量可以根据齿轮泵的啮合原理及能量守恒定律来推导。

假如不考虑任何损失,主动齿轮每转过一个微小角度1θd ,两个齿轮所做的机械功dW 等于泵所排出液体体积dV 和进出口压差P ∆的乘积。

设泵的进口压力为0,则压差P ∆就等于泵的排油压力g P ,根据能量守恒定律有dV P dW d T d T g ==+2211θθ (2-1)式中 1T 、2T —主动、从动齿轮上的转矩; 1θd 、2θd —主动、从动齿轮的旋转角,且有1221R R d d =θθ。

简述齿轮泵的困油现象与危害及其解决方法

简述齿轮泵的困油现象与危害及其解决方法1.引言1.1 概述概述:齿轮泵是一种常用的液压元件,广泛应用于各种机械设备中。

然而,在使用过程中,常常会出现一种叫做“困油”的现象,给机械设备的正常运行带来不利影响。

困油现象是由于齿轮泵工作时,由于各种原因导致液压油无法正常进入齿轮泵的工作腔,使泵的工作效率下降甚至完全失去工作能力。

本文旨在简述齿轮泵的困油现象及其危害,并提出解决这一问题的有效方法。

首先,我们将对齿轮泵的困油现象进行详细描述,包括困油的原因和表现。

然后,我们将分析困油现象对齿轮泵和机械设备的危害,包括降低工作效率、增加噪音和振动、加剧齿轮磨损以及可能引起设备故障等。

接下来,我们将提出多种解决齿轮泵困油问题的方法,包括优化设计、改进润滑系统、增强维护等。

最后,我们将对全文进行总结,强调解决齿轮泵困油问题的重要性,并展望未来在这一领域的研究方向。

通过本文的阐述和探讨,相信读者能够更加了解齿轮泵的困油现象及其危害,并能够提出合理有效的解决方法,以确保齿轮泵和机械设备的正常运行。

同时,也希望本文能够为相关领域的研究和应用提供一定的参考价值。

1.2文章结构文章结构部分的内容可以这样写:1.2 文章结构本文将分为三个部分对齿轮泵的困油现象及其解决方法进行探讨。

首先,引言部分将对文章的主题进行概述,并介绍文章的结构和目的。

接着,在正文部分的第二节将详细阐述齿轮泵的困油现象,包括其产生的原因和特征。

同时,将深入探讨困油现象对齿轮泵正常运行的危害,例如降低泵的效率、加剧磨损和损坏等。

接下来,在第三节中,将重点介绍解决齿轮泵困油问题的方法。

将涉及到一些常用的解决方案,例如改进泵的设计和结构、优化润滑系统、增加密封性能等,以减轻或消除困油现象对泵的影响。

最后,在结论部分将对全文进行总结,并强调解决齿轮泵困油问题的重要性和实际应用价值。

通过本文的阐述,旨在帮助读者更好地理解和解决齿轮泵困油问题,提高齿轮泵的使用效果和寿命。

新型内啮合齿轮油泵的特性分析

新型内啮合齿轮油泵的研究机自022(025370) 刘浩摘要:本文简要分析了新型内啮合齿轮油泵的国内外现状,并简要介绍了内啮合齿轮油泵的工作原理,结构特点和内啮合齿轮油泵常用的齿廓曲线,然后重点研究了圆弧摆线齿轮油泵,最后展望了新型内啮合齿轮油泵的发展趋势。

关键词:新型内啮合齿轮油泵,齿廓曲线,圆弧摆线1内啮合齿轮泵的国内外现状综述1.1齿轮泵简介液压传动系统中使用的液压泵是一种能量转换传递装置,能把驱动它的原动机的机械能转换成油液的压力传给液压系统工作,是液压系统中的能源装置。

目前液压泵中按其主要运动构件的形状和运动方式来分,有齿轮泵、螺杆泵、叶片泵、轴向柱塞泵、径向柱塞泵等类型。

齿轮泵以其结构简单紧凑,体积小重量轻,自吸性能好,对污物不敏感,工作可靠寿命长,便于维护修理,成本低,广泛地应用在各种液压机械上,又因齿轮是对称的螺旋体,故允许高速旋转,最大工作压力可达31.5MPa [1]。

齿轮泵的分类:一.按齿轮泵啮合形式分:(一)外啮合式,(二)内啮合式。

二.按齿形曲线分:在外啮合齿轮泵中齿轮的齿形曲线一般都采用渐开线齿形或圆弧齿形,在内啮合齿轮泵中,除了可采用渐开线齿形外,还可采用摆线齿形。

三.按齿面形式分:(一)直齿齿轮式,(二)斜齿齿轮式,(三)人字齿轮式,(四)圆弧齿面的齿轮式等。

其中斜齿、人字齿、圆弧齿与直齿相比,啮合性能好一些,啮合无声、无撞击、寿命较长,但由于斜角不能太大,故对流量的波动性的改善不很显著,如果斜角太大,会使吸压油腔相通,所以应用不多。

四.按啮合齿轮的个数分:(一)二齿轮式,(二)多齿轮式:多齿轮组成并联的多个齿轮泵,能同时向多个执行元件供给压力油,多齿轮也可组成串联的多个齿轮泵,以使液体获得更高的压力。

五.按级数分:(一)单级齿轮泵,(二)多级齿轮泵,即将多个齿轮泵串联而成,可使输出液体的压力增高。

目前,齿轮泵的流量范围为q=2.5~750 L/min , 压力范围为P=0.1~31.5 MPa , 转速范围n=300~4000 r/min , 高速时(如应用在飞机上)可达8000 r/min , 容积效率为96.0~80.0=v η,总效率为η=0.15~0.92[2]。

简述齿轮泵的困油现象及解决措施

简述齿轮泵的困油现象及解决措施

困油现象是指在齿轮泵工作过程中,由于原油失去泵内腔内转动的物理吸力而不能有效地充满油缸,使工作油不足的现象。

困油现象不仅影响了齿轮泵的正常工作,而且还会导致齿轮泵严重损坏。

首先需要检查困油现象的原因。

通常的原因有:泵的安装不规范,导致泵腔外有气孔;泵油温度太高,导致油滞性变差;泵内腔污物过多,阻碍了油的流动;油品添加剂失效,导致油滞性变差;泵缸体衬套受到损坏等。

其次,需要采取合理的解决措施来解决困油现象。

首先要定期加油,保证正常工作时油量充足;增大摩擦副的摩擦力,使油压更大,推动油缸更加容易;调整泵的安装角度,降低油温,减少油滞性;定期清洁泵的内部表面,除去污物;定期更换油品添加剂,保证油品的添加剂复原;更换受损的缸体衬套,确保油的正常流动。

最后,要注意的是,在齿轮泵的使用过程中,应定期检查油质,及时更换磨损的零件,保证齿轮泵的正常工作。

总之,齿轮泵存在困油现象,并且会严重影响其正常工作,因此,必须采取合理的解决措施来解决此项问题,确保齿轮泵能正常运行、持久耐用。

- 1 -。

直线共轭内啮合齿轮泵流量脉动特性研究

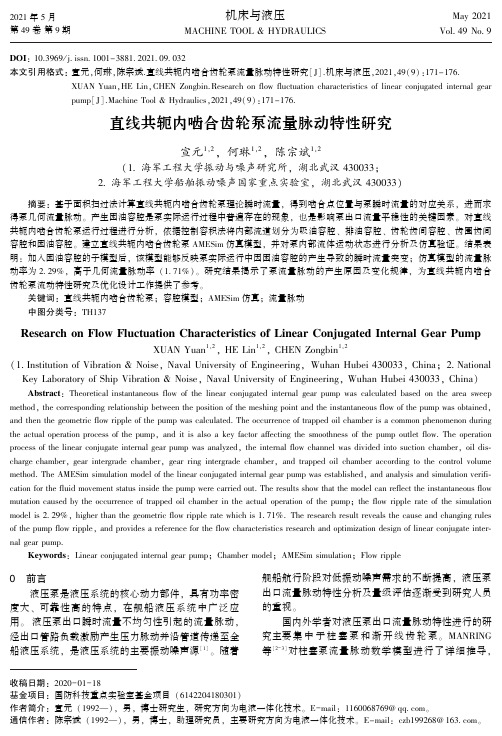

2021年5月第49卷第9期机床与液压MACHINETOOL&HYDRAULICSMay2021Vol 49No 9DOI:10.3969/j issn 1001-3881 2021 09 032本文引用格式:宣元,何琳,陈宗斌.直线共轭内啮合齿轮泵流量脉动特性研究[J].机床与液压,2021,49(9):171-176.XUANYuan,HELin,CHENZongbin.Researchonflowfluctuationcharacteristicsoflinearconjugatedinternalgearpump[J].MachineTool&Hydraulics,2021,49(9):171-176.收稿日期:2020-01-18基金项目:国防科技重点实验室基金项目(6142204180301)作者简介:宣元(1992 ),男,博士研究生,研究方向为电液一体化技术㊂E-mail:1160068769@qq com㊂通信作者:陈宗斌(1992 ),男,博士,助理研究员,主要研究方向为电液一体化技术㊂E-mail:czb199268@163 com㊂直线共轭内啮合齿轮泵流量脉动特性研究宣元1,2,何琳1,2,陈宗斌1,2(1 海军工程大学振动与噪声研究所,湖北武汉430033;2 海军工程大学船舶振动噪声国家重点实验室,湖北武汉430033)摘要:基于面积扫过法计算直线共轭内啮合齿轮泵理论瞬时流量,得到啮合点位置与泵瞬时流量的对应关系,进而求得泵几何流量脉动㊂产生困油容腔是泵实际运行过程中普遍存在的现象,也是影响泵出口流量平稳性的关键因素㊂对直线共轭内啮合齿轮泵运行过程进行分析,依据控制容积法将内部流道划分为吸油容腔㊁排油容腔㊁齿轮齿间容腔㊁齿圈齿间容腔和困油容腔㊂建立直线共轭内啮合齿轮泵AMESim仿真模型,并对泵内部流体运动状态进行分析及仿真验证㊂结果表明:加入困油容腔的子模型后,该模型能够反映泵实际运行中因困油容腔的产生导致的瞬时流量突变;仿真模型的流量脉动率为2 29%,高于几何流量脉动率(1 71%)㊂研究结果揭示了泵流量脉动的产生原因及变化规律,为直线共轭内啮合齿轮泵流动特性研究及优化设计工作提供了参考㊂关键词:直线共轭内啮合齿轮泵;容腔模型;AMESim仿真;流量脉动中图分类号:TH137ResearchonFlowFluctuationCharacteristicsofLinearConjugatedInternalGearPumpXUANYuan1,2,HELin1,2,CHENZongbin1,2(1 InstitutionofVibration&Noise,NavalUniversityofEngineering,WuhanHubei430033,China;2 NationalKeyLaboratoryofShipVibration&Noise,NavalUniversityofEngineering,WuhanHubei430033,China)Abstract:Theoreticalinstantaneousflowofthelinearconjugatedinternalgearpumpwascalculatedbasedontheareasweepmethod,thecorrespondingrelationshipbetweenthepositionofthemeshingpointandtheinstantaneousflowofthepumpwasobtained,andthenthegeometricflowrippleofthepumpwascalculated.Theoccurrenceoftrappedoilchamberisacommonphenomenonduringtheactualoperationprocessofthepump,anditisalsoakeyfactoraffectingthesmoothnessofthepumpoutletflow.Theoperationprocessofthelinearconjugateinternalgearpumpwasanalyzed,theinternalflowchannelwasdividedintosuctionchamber,oildis⁃chargechamber,gearintergradechamber,gearringintergradechamber,andtrappedoilchamberaccordingtothecontrolvolumemethod.TheAMESimsimulationmodelofthelinearconjugatedinternalgearpumpwasestablished,andanalysisandsimulationverifi⁃cationforthefluidmovementstatusinsidethepumpwerecarriedout.Theresultsshowthatthemodelcanreflecttheinstantaneousflowmutationcausedbytheoccurrenceoftrappedoilchamberintheactualoperationofthepump;theflowripplerateofthesimulationmodelis2 29%,higherthanthegeometricflowrippleratewhichis1 71%.Theresearchresultrevealsthecauseandchangingrulesofthepumpflowripple,andprovidesareferencefortheflowcharacteristicsresearchandoptimizationdesignoflinearconjugateinter⁃nalgearpump.Keywords:Linearconjugatedinternalgearpump;Chambermodel;AMESimsimulation;Flowripple0㊀前言液压泵是液压系统的核心动力部件,具有功率密度大㊁可靠性高的特点,在舰船液压系统中广泛应用㊂ 液压泵出口瞬时流量不均匀性引起的流量脉动,经出口管路负载激励产生压力脉动并沿管道传递至全船液压系统,是液压系统的主要振动噪声源[1]㊂随着舰船航行阶段对低振动噪声需求的不断提高,液压泵出口流量脉动特性分析及量级评估逐渐受到研究人员的重视㊂国内外学者对液压泵出口流量脉动特性进行的研究主要集中于柱塞泵和渐开线齿轮泵㊂MANRING等[2-3]对柱塞泵流量脉动数学模型进行了详细推导,按照各柱塞腔与配流盘进出口分段建模,仿真得到了柱塞泵出口流量脉动特性㊂孙涛等人[4]建立了燃料柱塞泵流动特性AMESim模型,仿真得到了能削除柱塞腔瞬时尖峰压力且对泵出口流量特性无影响的错配角关系,通过实际测试验证了模型的准确性㊂VACCA等[5-7]分别采用集中参数方法和分布参数方法对渐开线外啮合齿轮泵建立了AMESim模型,仿真得到了泵流量㊁压力特性,进一步分析了不同齿形参数对泵出口瞬时流量的影响㊂吴晓明等[8]对渐开线内啮合齿轮泵的压力流量特性进行了仿真分析,分别建立了流量子模型和齿轮径向压力子模型,详细分析了流量㊁压力以及齿轮径向力的周期性变化规律㊂目前对于直线共轭内啮合齿轮泵的研究主要集中于齿形设计,魏伟锋等[9]利用齿廓法线反转法求解直线共轭的数学模型,建立流量脉动及困油特性数学模型,结果表明该类泵具有流量脉动小㊁不易困油等优势㊂由于液压泵流量脉动难以直接测试得到,对于液压泵流量脉动特性研究大多基于理论推导及仿真模型展开㊂柱塞泵和渐开线外啮合齿轮泵的流量脉动理论模型已较为丰富,而直线共轭内啮合齿轮泵由于其齿轮齿圈啮合关系复杂,理论研究起步较晚,尚不存在成熟的泵出口流量脉动模型㊂本文作者针对直线共轭内啮合齿轮泵,基于面积扫过法推导得到泵出口理论排量及几何流量脉动率,进一步通过集中参数法建立泵AMESim仿真模型,将泵内部流道视作多个连通的容腔,分别建立吸油容腔子模型㊁排油容腔子模型㊁齿轮齿间容腔子模型㊁齿圈齿间容腔子模型和困油容腔子模型,分析泵出口流量脉动影响因素及变化规律㊂1 直线共轭内啮合齿轮泵数值模型直线共轭内啮合齿轮泵采用一对特殊的内啮合齿轮副,齿轮齿廓为直线㊁齿圈齿廓为其共轭曲线,齿轮齿圈间通过月牙板隔开,形成动密封防止高低压腔连通㊂在直线共轭内啮合齿轮泵运行过程中,齿轮为主动轮,带动齿圈作同方向转动运动㊂吸油腔封闭容积逐渐变大,形成局部负压将油液吸入泵体;排油腔封闭容积逐渐变小,将油液压出泵体㊂齿轮连续转动,直线共轭内啮合齿轮泵连续进行吸㊁排油运动㊂1 1㊀瞬时流量计算直线共轭内啮合齿轮泵齿轮㊁齿圈及月牙板的外包络线如图1所示㊂齿轮逆时针转动,排油腔由齿轮齿顶圆K1㊁齿圈齿顶圆K2㊁啮合点M和月牙板间多段齿廓曲线组成,K1M齿廓和K2M齿廓转动导致排油腔容积不断压缩,使油液排出㊂面积扫过法是推导内啮合齿轮泵瞬时流量特性的常用方法㊂当齿轮逆时针转过角度φ1时,齿圈对应转过角度φ2,齿轮齿廓转动导致排油腔减少的容积为dV1=B2㊃(r2a1-R21)dφ1(1)图1㊀直线共轭内啮合齿轮泵截面同时,齿圈齿廓转动导致排油腔减少的容积为dV2=B2㊃(R22-r2a2)dφ2(2)式中:B为齿轮厚,mm;ra1为齿轮齿顶圆半径,mm;ra2为齿圈齿顶圆半径,mm;R1为齿轮啮合点半径,mm;R2为齿圈啮合点半径,mm㊂联立式(1)㊁式(2),得到对应齿轮转过角度dφ1时,泵排油腔容积变化:dV=Br2a1-R212dφ1+z1z2㊃R22-r2a22dφ1æèçöø÷(3)式中:z1为齿轮齿数;z2为齿圈齿数㊂令齿数比i=z1/z2,有:dV=Br2a1-R212dφ1+i㊃R22-r2a22dφ1æèçöø÷(4)在直线共轭内啮合齿轮泵连续转动中,随着每一对齿不断进入啮合,啮合点位置呈周期性变化,即dV呈周期性变化㊂这导致了泵连续排油时存在几何流量脉动,流量脉动与啮合点半径直接相关㊂如图2所示几何关系,当齿轮位于初始位置时,齿轮啮合点半径为R1=h2sin2β+r21cos2β(5)齿圈啮合点半径为R2=(h+a)2sin2β+r22cos2β(6)式中:β为齿轮齿形半角;r1为齿轮节圆半径,mm;r2为齿圈节圆半径,mm;h为齿轮齿廓直线截距,mm;a为齿轮齿圈中心距,mm㊂当齿轮逆时针转过角度φ1时,啮合点沿齿轮齿廓线上移,有:R1=h2sin2(β-φ1)+r21cos2(β-φ1)(7)R2=(h+a)2sin2(β-φ1)+r22cos2(β-φ1)(8)㊃271㊃机床与液压第49卷将式(7)㊁式(8)代入式(4),得到泵排油腔容积变化关系为dV=B2{[r2a1-h2sin2(β-φ1)-r21cos2(β-φ1)]dφ1+i㊃[(h+a)2sin2(β-φ1)+r22cos2(β-φ1)-r2a2]dφ1}(9)将式(9)两边同时除以dt,得到直线共轭内啮合齿轮泵理论瞬时流量q为q=π106Bω{[r2a1-h2sin2(β-φ1)-r21cos2(β-φ1)]+i㊃[(h+a)2sin2(β-φ1)+r22cos2(β-φ1)-r2a2]}(10)式中:ω为齿轮转动角速度,rad/s㊂图2㊀初始位置啮合点半径示意1 2㊀流量脉动率计算针对某型直线共轭内啮合齿轮泵,齿轮基本参数如表1所示㊂表1㊀直线共轭内啮合齿轮泵齿形参数齿型参数数值齿型参数数值z110z213ra1/mm24ra2/mm24.5rf1/mm17.2rf2/mm30.3r1/mm21.415r2/mm27.815a/mm6.4B/mm25h/mm25.7875β/(ʎ)25.85㊀㊀将表1所示泵齿形参数代入式(10),在泵运行额定转速600r/min下,泵出口瞬时流量如图3所示㊂图3㊀泵出口瞬时流量由图3可知:该型直线共轭内啮合齿轮泵出口瞬时流量最大值qmax=12 37L/min㊁瞬时流量最小值qmin=12 16L/min,其理论平均流量为qv=12 265L/min㊂该泵排量为20 1mL/r,额定转速600r/min下流量为12 06L/min,理论平均流量与额定流量吻合程度较高㊂为判断泵出口流量脉动大小㊁评估泵运行平稳性,引入流量脉动率δq进行评价㊂δq=qmax-qminqvˑ100%(11)由式(11)计算得到,泵出口几何流量脉动率为δq=1 71%㊂2 直线共轭内啮合齿轮泵仿真模型建立2 1㊀泵内部流体运行原理依据控制容积法,将直线共轭内啮合齿轮泵内部容腔看作是多个连通的独立容腔,不同容腔间通过流道相连[10-11]㊂直线共轭内啮合齿轮泵内部容腔可由齿轮㊁齿圈㊁月牙板三者划分为吸油容腔㊁排油容腔㊁齿轮齿间容腔㊁齿圈齿间容腔和困油容腔如图4所示㊂图4㊀内部容腔划分(1)吸油容腔(SuctionVolume,SV)是由吸油侧啮合点㊁齿轮齿廓曲线㊁齿圈齿廓曲线和月牙板组成的封闭容腔,随着齿轮转动吸油腔容积不断扩大,将油液吸入泵体㊂(2)排油容腔(DeliveryVolume,DV)是由排油侧啮合点㊁齿轮齿廓曲线㊁齿圈齿廓曲线和月牙板组成的封闭容腔,随着齿轮转动排油腔容积不断减小,将油液压出泵体㊂(3)齿轮齿间容腔(GearIntergradeVolume,㊃371㊃第9期宣元等:直线共轭内啮合齿轮泵流量脉动特性研究㊀㊀㊀GIV)是由齿轮齿廓和月牙板内侧圆弧组成的封闭容腔㊂在齿轮转动过程中,当齿轮齿顶转动进入月牙板的瞬间,齿顶与月牙板表面形成动密封,两腔之间流道关闭,一定体积油液从吸油容腔完全进入齿轮齿间容腔㊂当齿轮齿顶退出月牙板的瞬间,齿轮齿间容腔与排油容腔间的流道打开,油液进入排油容腔㊂(4)齿圈齿间容腔(GearRingIntergradeVol⁃ume,GRIV)是由齿圈齿廓和月牙板外侧圆弧组成的封闭容腔,其工作原理与齿轮齿间容腔相同㊂(5)困油容腔(Trapped-oilVolume,TV)㊂为满足啮合关系及保证传动平稳,设计过程中齿轮齿圈重合度大于1,使得齿轮齿圈在传动过程中存在2对齿同时啮合的情况㊂在如图5所示转动方向下,吸油侧啮合点M1尚未脱开啮合,排油侧啮合点M2已进入啮合,困油容腔与排油容腔间的流道关闭,2个啮合点M1㊁M2及其中间的齿轮齿廓㊁齿圈齿廓间形成困油容腔㊂图5㊀困油容腔示意2 2㊀AMESim模型建立根据上述运行原理,各容腔间连接关系如图6所示㊂图6㊀内部容腔连接关系各个容腔之间进行流量交换的通道用若干可变节流孔表示,对应关系如表2所示㊂表2㊀各节流孔连接关系节流孔符号连接关系GRI1齿圈齿间容腔与吸油容腔间流道节流孔GRI2齿圈齿间容腔与排油容腔间流道节流孔GI1齿轮齿间容腔与吸油容腔间流道节流孔GI2齿轮齿间容腔与排油容腔间流道节流孔TV1困油容腔与吸油容腔间流道节流孔TV2困油容腔与排油容腔间流道节流孔㊀㊀按照上述连接关系建立AMESim仿真模型㊂在AMESim软件中,使用活塞腔子模型描述各控制容腔体积变化,利用可变节流孔子模型描述各容腔间流道的连通关系,AMESim模型如图7所示㊂图7左侧为电机子模型,采集电机的角位移信号作为控制信号的输入量㊂图7㊀系统仿真模型㊀㊀泵各容腔体积和容腔流道节流孔通断随齿轮转动变化关系在模型搭建完毕后通过ASCII表给出,各容腔体积及容腔间连接流道的节流孔开断随泵轴转动呈周期性变化㊂3 仿真结果分析设置电机转速为600r/min㊁泵出口负载节流孔直径为1 67mm㊁仿真步长为0 0001s㊁仿真时长为0 01s,仿真时长内泵运行0 1周期,对应转过一齿㊃471㊃机床与液压第49卷数㊂经仿真,得到各容腔容积变化及流量变化规律㊂3 1㊀容积变化规律吸油容积和排油容积变化曲线如图8所示㊂无容腔连通时,吸油容腔容积逐步增大㊂分别在X1及X2阶段,节流孔GI1和GRI1关闭,单个齿轮齿间容腔及齿圈齿间容腔的形成使吸油容腔容积瞬时减小㊂在X3阶段,随着齿轮齿圈的啮合,节流孔TV1打开,困油容腔与吸油容腔连通,困油容腔内部油液全部并入吸油容积内㊂无容腔连通时,排油容腔容积随泵运行逐步减小;在Y1阶段,节流孔GI2和GRI2打开,单个齿轮齿间容腔及齿圈齿间容腔的退出,使排油容腔容积瞬时增大㊂在Y2阶段,节流孔TV2关闭,产生困油容积,油液全部并入困油容腔内㊂齿轮齿间容积和齿圈齿间容积变化曲线如图9所示㊂在L1阶段,齿轮旋转导致轮齿进入月牙板区间,齿面与月牙板间形成密闭容腔,该部分液压油全部并入齿轮齿间容积内;在L2阶段,齿轮旋转导致轮齿退出月牙板区间,该部分容积与排油腔连通,液压油全部并入排油腔内㊂齿圈齿间容积变化规律与齿轮齿间容积相同,分别在Q1和Q2阶段形成和退出密闭容腔,导致容积曲线突变㊂图8㊀吸油容腔和排油容腔容积变化曲线㊀㊀图9㊀齿轮齿间容积和齿圈齿间容积变化曲线困油容积变化曲线如图10所示㊂在K1阶段,两对齿同时啮合,困油容积产生;在K2阶段,随着齿轮转动,困油容积逐渐增大;在K3阶段,前一对齿脱开啮合,困油容积消失㊂㊀㊀图10㊀困油容积变化曲线3 2㊀流量变化规律液压泵连续运转,油液依次经过吸油容腔㊁两齿间容腔㊁排油容腔后,排出泵体㊂吸油容腔流量变化曲线如图11所示㊂齿轮㊁齿圈分别于t=0 0019s和t=0 0025s时转入月牙板形成密封,表现为吸油容腔流量突变,形成X1㊁X2两个尖峰㊂吸油容腔瞬时流出流量与齿轮齿间容腔和齿圈齿间容腔瞬时流入流量相抵消,油液平稳流入㊂在t=0 0059s处,困油容腔前一对齿脱开啮合,困油容腔与吸油容腔连通,形成X3尖峰㊂排油容腔流量变化规律与吸油容腔相同,齿轮㊁齿圈分别于t=0 0069s和t=0 0072s时转出月牙板脱开密封,共同形成Y1尖峰㊂在t=0 0048s时困油容腔后一对齿进入啮合,瞬时排量增大,形成Y2尖峰,如图12所示㊂图11㊀吸油容腔及齿轮齿间㊁齿圈齿间容腔出口流量㊀㊀图12㊀排油容腔及齿轮齿间㊁齿圈齿间容腔出口流量在第二对齿进入啮合前,困油容腔与排油容腔间流道节流孔TV2打开,困油容腔逐步扩大,油液从排油容腔逐步流入困油容腔内㊂在t=0 0059s时,第二对齿进入啮合,节流孔TV2关闭,油液全部从排油口排出,产生瞬时流量波动,如图13所示㊂该瞬时波动是泵出口流量脉动的主要原因㊂图13㊀困油容腔㊁排油容腔出口流量3 3㊀泵出口流量脉动泵出口流量为排油容腔流出流量与齿间容腔流入流量㊁困油容腔流入流量的差值㊂Lo=LDV-LGIV-LTV(12)其中:Lo为泵出口流量;LDV为排油容腔流量;LGIV为齿间容腔合流流量;LTV为困油容腔流量㊂泵出口合流流量如图14所示㊂由图14可知:在单齿啮合过程中,由于啮合点变化导致瞬时排量呈逐渐减小状态,泵出油瞬时流量呈瞬时升高缓慢降低的趋势,其值在12 09 12 37L/min间波动,导致平稳排油时泵出口流量随时间增大而减小;困油容腔形成阶段流量曲线,则可得到泵㊃571㊃第9期宣元等:直线共轭内啮合齿轮泵流量脉动特性研究㊀㊀㊀困油容积突变流量与泵出口突变流量对应关系,如图14(b)所示㊂节流孔TV2关闭前,困油容积流入流量为0 28L/min;在t=0 0059s处,后一对齿进入啮合时节流孔关闭,困油容腔流入流量为0,其流量差值全部转移至泵出口流量,造成泵出口流量瞬时脉动,泵出口流量由12 09L/min升高至12 37L/min㊂设置仿真时长为0 1s㊁仿真步长为0 0001s,仿真时长内泵运行1周期,对应转过10齿数㊂运行仿真实例,泵出口流量曲线如图15所示㊂㊀㊀㊀㊀图14㊀泵出口油液合流㊀㊀㊀㊀㊀㊀图15㊀泵出口流量曲线㊀㊀泵出口瞬时流量最大值qmax=12 37L/min㊁瞬时流量最小值qmin=12 09L/min,其理论平均流量为qv=12 23L/min,由式(11)计算得泵出口仿真流量脉动率为δq=2 29%㊂由于仿真模型中考虑了困油容积产生导致的流量突变,仿真流量脉动率大于理论流量脉动率㊂4㊀结束语本文作者基于面积扫过法,推导了直线共轭内啮合齿轮泵出口瞬时流量的理论公式,建立了泵理论流量及流量脉动率数学模型㊂针对某型国产直线共轭内啮合齿轮泵结构,仿真得到了其出口瞬时流量曲线,结果表明:所推导的理论流量与泵额定流量吻合较好㊂进一步建立了直线共轭内啮合齿轮泵的AMESim仿真模型,该模型在模拟排量变化不均匀的基础上,揭示了泵内部流动特性及泵出口流量脉动变化规律,反映了困油容积导致的泵出口瞬时流量冲击,进一步为后续液压泵的内部流道优化设计及流量脉动抑制方法研究提供了依据㊂参考文献:[1]嵇光国.液压泵故障诊断与排除[M].北京:机械工业出版社,1997:53-54.[2]MANRINGND,DONGZL.Theimpactofusingaseconda⁃ryswash⁃plateanglewithinanaxialpistonpump[J].Jour⁃nalofDynamicSystems,Measurement,andControl,2004,126(1):65-74.[3]MANRINGND.Valve⁃platedesignforanaxialpistonpumpoperatingatlowdisplacements[J].JournalofMechanicalDesign,2003,125(1):200-205.[4]孙涛,罗凯,周华,等.燃料柱塞泵流动特性仿真分析与低噪声设计[J].振动与冲击,2017,36(2):165-169.SUNT,LUOK,ZHOUH,etal.Flowcharacteristicssimula⁃tionandlow⁃noisedesignoffuelpistonpump[J].JournalofVibrationandShock,2017,36(2):165-169.[5]VACCAA,GUIDETTIM.Modellingandexperimentalvali⁃dationofexternalspurgearmachinesforfluidpowerappli⁃cations[J].SimulationModellingPracticeandTheory,2011,19(9):2007-2031.[6]DEVENDRANRS,VACCAA.Theoreticalanalysisforvari⁃abledeliveryflowexternalgearmachinesbasedonasym⁃metricgears[J].MechanismandMachineTheory,2017,108:123-141.[7]ZHAOXR,VACCAA.Numericalanalysisoftheoreticalflowinexternalgearmachines[J].MechanismandMa⁃chineTheory,2017,108:41-56.[8]吴晓明,王小鹏,马立瑞.基于集中参数法内啮合齿轮泵AMESim模型的建模方法与仿真研究[J].液压与气动,2017(7):103-109.WUXM,WANGXP,MALR.ModelingandsimulationbasedonlumpedparametermethodbyAMESimforinternalgearpump[J].ChineseHydraulics&Pneumatics,2017(7):103-109.[9]魏伟锋,张广鹏,杜真一,等.参数化直线共轭内啮合泵齿廓设计方法[J].机械工程学报,2014,50(3):49-55.WEIWF,ZHANGGP,DUZY,etal.Designmethodofinternalrotarygearpumpbyparameterizedlineconjugatedtoothprofile[J].JournalofMechanicalEngineering,2014,50(3):49-55.[10]EATONM,KEOGHPS,EDGEKA.Themodelling,pre⁃diction,andexperimentalevaluationofgearpumpmeshingpressureswithparticularreferencetoaero⁃enginefuelpumps[J].ProceedingsoftheInstitutionofMechanicalEngineers,PartI:JournalofSystemsandControlEngi⁃neering,2006,220(5):365-379.[11]DEVENDRANRS.Aninnovativeworkingconceptforvar⁃iabledeliveryflowexternalgearmachine[D].WestLafa⁃yette:PurdueUniversity,2015.(责任编辑:张楠)㊃671㊃机床与液压第49卷。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变化 特 性 , 选取 了相 同参数 的渐 开线 内啮合 齿轮 泵 , 并利 用 P o E软 件提 供 的 工具 , r/ 方便 地 测量 并 计 算 出 了主动轮 在 不 同转 角情 况下 渐开 线 内啮合 齿轮 泵 的 困油 区容积 大小 。结 果表 明 , 相 同参 数 的渐 开 线 内 与 啮合 齿轮 泵相 比 , 直线共轭 内啮合 齿轮 泵 具有 困油体积 小 , 困油容 积 变化 幅值 小 , 动较 平稳 等特 点。 传

t et hem hod ofs e ol e I de o i us r t he c a a t rs isoftap ng v l m eva i in i he sr i t C n a e we p v um . n or rt l t a e t h r c e i tc r pi o u rato n t t agh O j l ug t

Ab ta t Thsp p ra ay e h tu tr n r ig p icpeo h tag t o jg t ne n l e rp mp,fr l— src : i a e n lz dt esr cu ea dwo kn rn i l f esrih nu aeitr a a u t c g o mu a

关 键 词 : 线 共 轭 ;内啮 合 齿 轮 泵 ;扫 过 面 积 法 ;困 油容 积 ;困 油 容 积 变 化 率 直

中图分 类号 : 3 TH 1 7

文 献标 志码 : A

An lsso a pn l a a trsiso tag tC n g t n en l a mp ay i fTr p i gOi Ch r ceitc fSr ih o j a eI tr a rPu u Ge

2 E g n e i g I s i t fW e z o u . n i e r n tt e o n h u P mp & Vav ,La z o i e st fTe h o o y,W e z o 2 1 5 C i a n u le n h u Un v r i o c n l g y nh u3 50 , hn)

YANG o a , AIGu xa g ZHANG h n i g , H ENG i S Gu l i B i in , S al Z n Ha , UN h n i g , S a b n DU m ig Xu n ( . c o l fE e g n we g n e i g,L n h u U nv r iy o c n l g ,L n h u 7 0 5 ,C i a 1 S h o n r y a d Po rEn i e rn o a z o iest f Te h o o y a zo 3 0 0 hn ;

vd sfo Pr / s fwa e t eta pn ou n iv l t n e e rp mp wi i ee tr tt n l weem es rd a d ie rm o E ot r ,h r p ig v l mei n ou ein rg a u t df rn oaea ge h f r a u e n c luae ac ltd,Co p rn t h n ou ein rg a u m a ig wi t eiv lt n e e rp mp,te sr ih o j g t n en lg a u a h d a tg so h h tag tc n a eitr a erp mp h st ea v n a e f u

s l v lm eo r p i g ol t a p n o u a e a l u ea d s o h t a s s i n a d S n ma l o u ft a p n i, r p ig v l me r t mp i d n mo t r n miso n O o . t

摘 要 : 究 了 直 线 共 轭 内 啮 合 齿 轮 泵 的 结 构 及 工 作 原 理 , 用 扫 过 面 积 法 , 主 动 轮 的 转 角 为 变 研 采 以 量 , 定 了 关 于 直 线 共 轭 内啮 合 齿 轮 泵 的 困 油 容 积 和 困 油 容 积 变 化 率 的 理 论 公 式 , 了 比 较 说 明 其 困 油 拟 为

i t r a e r p mp,t e i v l t n e n l e rp mp wi h a a a t r s s lc e . s y u i g a t o ih p o n e n lg a u h n o u e i t r a a s wa ee t d Alo b sn o l g h wh c r —

设 计计 算

试验 研究

直 线 共 轭 内啮 合 齿 轮 泵 的 困 油 特 性 分析 *

杨 国来 h , 。 白桂 香 张姗 玲 郑 海 孙 善 兵 杜 旭 明 , , , ,

( . 州 理 工 大 学 能源 与 动 力 工 程 学 院 , 肃 兰 州 7 0 5 ;. 州 理 工 大 学 温 州 泵 阀 工 程 研 究 院 , 江 温 州 3 5 0 ) 1兰 甘 3002 兰 浙 2 15

to sf rt e ta p n o u n r p i g v l me r t u t i e e tr t t n l r e i e in o h r p i g v l me a d ta p n o u a ei p mp wih d f r n o a e a g e we e d rv d,wh c r a e n n f ih a e b s d o