工艺卡片模板2019年

工艺卡片模板年

工艺管理文件

工艺卡片

XXX公司

受控号:

工艺卡片

文件编号:001

发布日期:2019年2月

实施日期:2019年2月

会签页

目录

1.原辅材料控制指标 (05)

2.公用工程控制指标 (05)

3.主要工艺参数控制指标 (06)

4.主要产品、中间产品质量控制指标 (07)

5.安全环保指标 (08)

6.分析频率一览表 (08)

7.修改控制页 (13)

备注:工艺指标分为公司级控制指标、厂级控制指标和车间级控制指标。

1.原辅材料控制指标

2.公用工程控制指标

3.主要工艺操作控制指标

备注:☆公司级控制指标;●厂级控制指标;▲车间级控制指标。

5. 安全环保考核指标

6. 分析频率一览表。

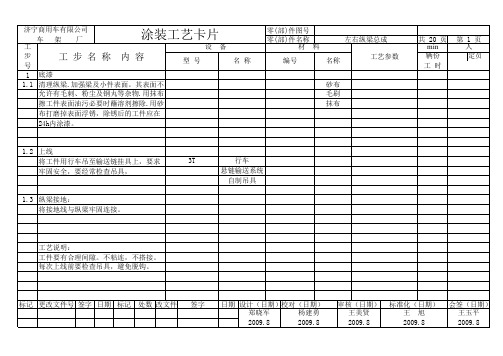

(精编)生产工艺涂装工艺卡片模板

零(部)件名称工步定员号11.11.21.3标记更改文件号签字日期标记处数签字日期王 旭王玉平2009.82009.82009.82009.8自制吊具悬链输送系统布打磨掉表面浮锈,除锈后的工件应在牢固安全,要经常检查吊具,将接地线与纵梁牢固连接。

擦工件表面油污必要时蘸溶剂擦除.用砂工艺参数min 工 步 名 称 内 容 车 架 厂共 20 页第 1 页左右纵梁总成辆份工 时设 备材 料允许有毛刺、粉尘及钢丸等杂物.用抹布底漆人型 号名 称编号名称清理纵梁.加强梁及小件表面。

其表面不砂布毛刷抹布将工件用行车吊至输送链挂具上,要求3T行车工艺说明:工件要有合理间隙。

不粘连,不搭接。

每次上线前要检查吊具,避免脱钩。

24h内涂漆。

上线纵梁接地:设计(日期)校对(日期)审核(日期)更改文件号郑晓军杨建勇王美贤会签(日期)标准化(日期)2009.8零(部)件名称标记更改文件号签字日期标记处数签字日期王 旭王玉平2009.82009.82009.82009.82009.8王美贤 车 架 厂左右纵梁总成共 20 页第 2 页审核(日期)标准化(日期)会签(日期)郑晓军杨建勇更改文件号设计(日期)校对(日期)上线工件接地自制吊具零(部)件图号零(部)件名称工步定员号1.41.4.1标记更改文件号签字日期标记处数签字日期2009.82009.82009.82009.82009.8郑晓军杨建勇王美贤王 旭标准化(日期)会签(日期)更改文件号设计(日期)校对(日期)审核(日期)王玉平网将调好的油漆过滤一遍。

下限温度低时取上限)。

用75μm的过滤烧碱测〕,施工温度10℃-35℃,温度高时取粘度计DEPAINT[A。

B]漆雾凝聚剂释至施工粘度。

(20~26 s用涂-4粘度计MZS01-02-DT 专用稀释剂湿碰湿间隔:3分钟合,搅拌均匀,并用专用配套稀释剂稀涂-4L30专用固化剂施工温度:10-35℃按B:A=3:1(重量比)的比例将底漆混调漆间MZS01-02-D 专用底漆施工粘度:20-26S用搅拌棒将A、B两组分别充分搅拌均后,调漆电动搅拌器min 人辆份工 时喷漆左右纵梁总成工 步 名 称 内 容设 备材 料工艺参数型 号名 称编号名称济宁商用车有限公司涂装工艺卡片车 架 厂共 20 页第 3 页零(部)件名称标记更改文件号签字日期标记处数签字日期杨建勇王美贤王 旭王玉平2009.82009.82009.82009.8更改文件号设计(日期)郑晓军2009.8会签(日期)校对(日期)审核(日期)标准化(日期)车 架 厂共 20 页第 4 页左右纵梁总成调漆添加固化剂添加稀料零(部)件名称工步定员号1.4.2标记更改文件号签字日期标记处数签字日期2009.82009.82009.82009.82009.8郑晓军杨建勇王美贤王 旭标准化(日期)会签(日期)更改文件号设计(日期)校对(日期)审核(日期)王玉平报废。

机械加工工艺卡片模板

12

车削

以底平面和前端面为基准,夹紧两侧面,车©30孔,

加工设备C616A车床

131

车削

车2x45倒角,

加工设备C616A车床

14

去

毛刺

去毛刺

15

总见入

库

总见入库

设计 (日期)

校对 (日期)

审核 (日期)

标准化

(日期)

会签

(日期)

标记

处数

更改文

件号

签字

日期

标记

处数

更改文

件号

签字

日期

机械加工工序卡片(一)

机械加工工序卡片

产品型号

零件图号

共页

产品名称

零件名称

第页

车间

工序号

工序名称

材料牌号

毛坯种类

毛坯外形尺寸

每件毛坯可制件数

每台件数

设备名称

设备型号

设备编号

同时加工件数

夫具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时/min

准终

单件

工

步 号

工步内容

工艺装备

主轴转速

/(r/min)

机械加工工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

共

1页

产品名称

零件名称

第

1页

材料牌 号

毛坯外形尺寸每件毛坯可制件数

每台件数

备注

工序号

工序名 称

工序内容

设备

工艺装备

01

检验

外协毛坯检验

02

铣削

夹轴承孔两侧毛坯,铣轴承底面,照顾尺寸30mm和表面粗糙度,

加工工艺过程卡片模板

14

去毛刺

15

检验

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

立式铣床

面铣刀400mm、游标卡尺

2

4

铣

粗铣底部端面,表面见光即可

立式铣床

面铣刀400mm、游标卡尺

1.5

5

钻

钻底部8-M12底孔φ10.2

摇臂钻床

φ10.2钻头

3

6

镗

粗镗孔φ101和φ260留余量1-2mm

镗床

镗刀YG3X、内径千分尺

5

7

镗

精镗孔φ101和φ260到位

镗床

Байду номын сангаас镗刀YG3X、内径千分尺

7

南通职业大学机械工程系

机械加工工艺过程卡片

产品型号

零件图号

产品名称

传动箱

零件名称

传动箱壳体

共

1

页

第

1

页

材料牌号

ZL104

毛坯种类

铸铝

毛坯外形尺寸

535x184x300

每毛坯件数

每台件数

备注

工

序

号

工名

序称

工序内容

车间

工

段

设备

工艺装备

工时

准终

单件

1

铸造

铸造成毛坯

2

去除残渣

去除铸造后的残渣清理

3

铣

铣上部大端面

8

钻

攻丝底部的8-M12

工艺卡

1 3 4 9 4 2 10

备料 车外圆平面 车外圆平面 数控加工 精车外圆平面 热处理 检验

备 20× 15 两件 25× 10 的板料 车床加工各外圆平面留余量 0.5; 车床车各外圆平面留余量 0.2 数控加工成型面至所需尺寸 车床车至各尺寸 按要求进行热处理加工 按图纸要求检验 车床 数控车床 数控加工中心 数控车床 加热炉

备料 铣平面 磨平面 划线 钻孔 攻丝 精磨 热处理 检验

备 305×75×40 板料 铣床加工各平面留余量 0.5 磨床加工各平面留余量 0.5 按图纸尺寸定位各孔 先钻小孔后在扩大至所需尺寸 按照图纸攻丝 精磨至所需尺寸 按要求进行热处理加工 按图样要求检验 铣床 磨床 工作台 立式钻床 丝锥 磨床 加热炉

铣刀 砂轮 麻花钻 砂轮

工艺

日期

标准化

审核

校对

标准

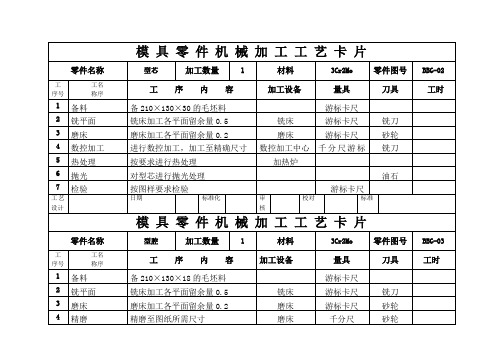

模 具 零 件 机 械 加 工 工 艺 卡 片

零件名称

工 序号 工名 称序

推板

加工数量 序 内 容

1

材料 加工设备

45 钢

零件图号 刀具

BBG-11

工

量具 游标卡尺

工时定额

1 2 3 4 5 6 7 8

备料 铣平面 磨平面 划线 钻孔 热处理 精磨 检验

游标卡尺 游标卡尺 高度尺 游标卡尺 千分尺 游标卡尺

铣刀 砂轮 麻花钻 砂轮

工艺 设计

日期

标准化

审 核

校对

标准

模 具 零 件 机 械 加 工 工 艺 卡 片

零件名称

工 序号 工名 称序

动模座板

加工数量 序 内 容

1

材料 加工设备

45 钢

零件图号 刀具

BBG-12

工艺过程工序卡(范本)

毛坯外形尺寸

每毛坯课制件数

每台件数

设备名称

设备型号

设备编号

同时加工件 数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序时间

准终

单件

描图

工步号

工步名称

工艺装备

主轴转速(r/min)

切削速度(m/min)

进给 量

(mm)

被吃刀量(mm)

工时(min)

描校

机动

单件

底图号

装订号

设汁

(日期)

审 核 (日期)

工时(min)

机动

单件

底图号

装订号

设计

(日期)

审核

(日期)

标准化

(日期)

会签

(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

底图号

切削速度(m/min)

进给 量

(mm)

被吃刀量(mm)

工时(min)

描校

机动

单件

底图号

装订号

设IP

(日期)

审 核 (日期)

标准化 (日期)

会签

(日期)

标记

处数

更改文件号

签?

日期

标记

处数

更改文件号

签字

日期

*****学院

机械加工工艺过程卡片

产品型号

零件图号

共页

产品名称

零件名称

第2页

车间

工序号

工序名称

材料牌号

工序时间

准终

单件

描图

工艺卡片模板100例

单件

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

套筒座

共

1

页

第

1

页

材料牌号

毛坯种类

铸件

毛坯外形尺寸

每台件数

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

00

模铸毛坯

铸

10

粗铣底面A

洗底面A保证厚度尺寸11.8

机

X5020A

通用夹具,端铣刀,螺旋测微器

20

粗铣孔平面及螺纹孔面

保证孔平面凸台高度尺寸5.5,螺纹孔高度3

通用夹具,螺纹刀,扩孔钻,千分尺

130

检验入库

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

刘涛

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

共

页

第

页

材料牌号

毛坯种类

毛坯外形尺寸

每毛坯件数

每台件数

备注

工

序

号

工名

序称

工序内容

车

生产工艺卡(3篇)

第1篇一、产品名称:XX产品二、产品规格:XX型号三、生产批量:XX批次四、生产日期:XXXX年XX月XX日五、生产部门:XX车间六、生产人员:XX七、工艺流程:1. 原材料准备2. 模具准备3. 注塑成型4. 产品检验5. 产品装配6. 产品包装八、原材料要求:1. 原材料名称:XX材料2. 原材料规格:XX型号3. 原材料性能:具有良好的强度、韧性、耐磨性、耐腐蚀性等4. 原材料质量要求:符合国家标准或企业标准九、模具准备:1. 模具名称:XX模具2. 模具规格:XX型号3. 模具材料:不锈钢、铝合金等4. 模具质量要求:无砂眼、裂纹、变形等缺陷十、注塑成型:1. 注塑机型号:XX型号2. 注塑温度:XX℃3. 注塑压力:XXMPa4. 注塑时间:XX秒5. 注塑速度:XXmm/s6. 注塑注意事项:a. 模具预热至设定温度b. 严格按照工艺参数进行注塑c. 注意注塑过程中的压力、温度、时间等参数的调整d. 注塑完成后,待产品冷却至室温十一、产品检验:1. 检验项目:外观、尺寸、性能等2. 检验标准:符合国家标准或企业标准3. 检验方法:a. 外观检验:目测、触摸、量具测量等b. 尺寸检验:卡尺、千分尺等c. 性能检验:拉伸试验机、冲击试验机等十二、产品装配:1. 装配件名称:XX部件2. 装配件规格:XX型号3. 装配顺序:先装配内部零件,再装配外部零件4. 装配方法:手工装配、机械装配等5. 装配注意事项:a. 严格按照装配图纸进行装配b. 注意装配过程中的对位、紧固等操作c. 避免装配过程中产生划痕、变形等缺陷十三、产品包装:1. 包装材料:纸箱、气泡袋、胶带等2. 包装规格:XX型号3. 包装方法:将产品放入纸箱,用气泡袋填充,封箱,贴上标签4. 包装注意事项:a. 包装过程中注意轻拿轻放,避免产品损坏b. 标签信息准确,包括产品名称、规格、生产日期、批次等c. 包装牢固,确保产品在运输过程中不受损坏十四、生产过程中应注意的问题:1. 原材料质量:确保原材料符合要求,避免因原材料质量导致产品不合格2. 模具质量:定期检查模具,发现异常及时处理3. 注塑成型:严格按照工艺参数进行注塑,避免产品出现变形、气泡等缺陷4. 产品检验:严格进行产品检验,确保产品合格率5. 产品装配:注意装配过程中的对位、紧固等操作,避免产品出现装配缺陷6. 产品包装:确保包装牢固,防止产品在运输过程中损坏十五、生产过程中异常处理:1. 原材料异常:发现原材料质量问题时,及时与供应商沟通,确保原材料质量2. 模具异常:发现模具异常时,立即停止生产,修复或更换模具3. 注塑成型异常:发现产品出现变形、气泡等缺陷时,调整注塑参数,重新注塑4. 产品检验异常:发现产品不合格时,及时通知相关部门,查找原因,进行处理5. 产品装配异常:发现装配过程中出现缺陷时,及时修正,确保产品合格6. 产品包装异常:发现包装过程中出现问题时,及时调整包装方法,确保产品安全运输本生产工艺卡适用于XX产品生产过程中的各个环节,各部门应严格按照本工艺卡执行,确保产品质量。

机械加工工艺卡片模板

1

设备名称

设备型号

设备编号

同时加工件数

立式钻床

C620-1

夹具编号

夹具名称

切削液

3

钻模

工位器具编号

工位器具名称

工序工时/min

准终

单件

工步号

工步内容

工艺装备

主轴转速

/(r/min)

切削速度

/(m/min)

进给量/(mm/r)

背吃刀量/mm

走刀

次数

公步工时/min

机动

辅助

1

钻 孔为 ,

立钻

200

14.4

更改号

签字

日期

标记

处数

更改号

签字

日期

机械加工工序卡片

产品型号

零件图号

共8页

产品名称

零件名称

偏心轮

第4页

车间

工序号

工序名称

材料牌号

20

车

20cr

毛坯种类

毛坯外形尺寸

每件毛坯可制件数

每台件数

热轧圆钢

Φ

1

1

设备名称

设备型号

设备编号

同时加工件数

卧式车床

C620-1

夹具编号

夹具名称

切削液

1

三爪卡盘

工位器具编号

0.36

2

扩 孔为 ,偏心距为9

立钻

320

15.7

0.2

3

倒两面空口角

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

工艺卡片模板

机械加工工艺过程卡片班级: 1404032姓名:机械加工工艺过程卡片产品名称轴套部件名称轴套共( 7)页第( 1)页资料牌GCR15 毛坯种铸毛坯外型尺每毛坯可制件1每台件 1备注号类件寸数数工序号工序工序内容车间工段设备工艺装备工步工时名称备料Θ50×45 的棒料1车粗车端面及外圆金工CA6140三爪卡盘, YG6硬质合金车刀,表面粗糙度仪2钻钻θ6, θ10,, θ14,, θ 18金工Z3025麻花钻,钻床专用夹具,内通孔径千分尺3镗粗,精巧镗θ20 通孔θ 30金工CA6140C620-1 车床专用夹具内圆柱孔,θ 30 至θ36 的圆径百分尺,表面粗糙度仪表锥孔4车粗车精车θ49 至标准尺寸金工CA614090 度外圆车刀,游标卡尺,θ48三爪卡盘5车换端面保护夹θ48 面粗,金工CA614090 度外圆车刀,游标卡尺,精车θ50 至标准尺寸θ40三爪卡盘6车端面至标准尺寸保证长金工CA614090 度外圆车刀,游标卡尺,度 30mm,40mm三爪卡盘设计日期审查日期标准化日会签日期期标志处改正文件签日期指导数号字01— 01—产品型号部件图号01(厂机械加工工序卡片共(7)名)产品名称轴套部件名称轴套第(2)页页车间工序号工序名称资料牌号机加工GCR15车削车间每毛坯可制件毛坯种类毛坯外形尺寸每台件数数锻造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号ZY—01夹具名称三爪卡盘切削液工序工时标准单件主轴转切削速度进给量切削深进给工序工时工步号工步内容工艺装备速 r/min m/min mm/r度 mm次数灵活辅助三爪卡盘,YG6硬质1粗车端面及外圆合金车刀,表面粗9045122s糙度仪01— 01—产品型号部件图号02(厂机械加工工序卡片共(7)名)产品名称轴套部件名称轴套第(3)页页车间工序号工序名称资料牌号机加工GCR15钻孔车间每毛坯可制件毛坯种类毛坯外形尺寸每台件数数锻造Θ50×451设备名称设备型号设备编号同时加工件数Z30251夹具编号夹具名称切削液ZY—02钻床专用夹具工序工时标准单件260s主轴转切削速度进给量切削深进给工序工时工步号工步内容工艺装备速 r/min m/min mm/r度mm次数灵活辅助钻Z3025 摇臂钻床,钻2θ6, θ10 , , θ1410024530200s60s床专用夹具,,θ18 通孔产品型号部件图号01— 01—(厂03名)机械加工工序卡片共( 7)页第(4)页产品名称轴套部件名称轴套车间工序号工序名称资料牌号机加工GCR15车间车削每毛坯可制件毛坯种类毛坯外形尺寸每台件数数锻造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY—04三爪卡盘工序工时标准单件主轴转切削速度进给量切削深进给工序工时工步号工步内容工艺装备速 r/min m/min mm/r度 mm次数灵活辅助粗,精巧镗θ20C620-1 车床专用通孔θ30圆柱孔,夹具内径百分尺,3θ30 至θ36 的圆330492521s 表面粗糙度仪表锥孔01— 01—产品型号部件图号04(厂机械加工工序卡片共(7)名)产品名称轴套部件名称轴套第(5)页页车间工序号工序名称资料牌号机加工GCR15车削车间每毛坯可制件毛坯种类毛坯外形尺寸每台件数数锻造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY—01三爪卡盘工序工时标准单件110s主轴转切削速度进给量切削深进给工序工时工步号工步内容工艺装备速 r/min m/min mm/r度 mm次数灵活辅助粗车精车θ49 至90 度外圆车刀,游4标准尺寸θ4812035350s60s 标卡尺,三爪卡盘产品型号部件图号01— 01—(厂05名)机械加工工序卡片共(7)页第(6)页产品名称轴套部件名称轴套车间工序号工序名称资料牌号机加工GCR15车间车削每毛坯可制件毛坯种类毛坯外形尺寸每台件数数锻造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY—01三爪卡盘工序工时标准单件130s主轴转切削速度进给量切削深进给工序工时工步号工步内容工艺装备速r/min m/min mm/r度mm次数灵活辅助5换端面保护夹θ48 粗精车θ50至标准尺寸θ4090 度外圆车刀,游标卡尺,三爪卡盘120462370s60s产品型号部件图号01— 01—(厂06名)机械加工工序卡片共(7)页第(7)页产品名称轴套部件名称轴套车间工序号工序名称资料牌号机加工GCR15车间车削每毛坯可制件毛坯种类毛坯外形尺寸每台件数数锻造Θ50×451设备名称设备型号设备编号同时加工件数CA61401夹具编号夹具名称切削液ZY—01三爪卡盘工序工时标准单件130s主轴转切削速度进给量切削深进给工序工时工步号工步内容工艺装备速r/min m/min mm/r度mm次数灵活辅助6车端面至标准尺寸保证长度90 度外圆车刀,游标卡尺,三爪卡盘12046270s60s 17mm,40mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺管理文件工艺卡片

XXX公司

受控号:工艺卡片

文件编号:001

发布日期:2019年2月

实施日期:2019年2月

会签页

目录

1.原辅材料控制指标 (05)

2.公用工程控制指标 (05)

3.主要工艺参数控制指标 (06)

4.主要产品、中间产品质量控制指标 (07)

5.安全环保指标 (08)

6.分析频率一览表 (08)

7.修改控制页 (13)

备注:工艺指标分为公司级控制指标、厂级控制指标和车间级控制指标。

1.原辅材料控制指标

备注:☆公司级控制指标;●厂级控制指标;▲车间级控制指标。

2.公用工程控制指标

备注:☆公司级控制指标;●厂级控制指标;▲车间级控制指标。

3.主要工艺操作控制指标

备注:☆公司级控制指标;●厂级控制指标;▲车间级控制指标。

备注:☆公司级控制指标;●厂级控制指标;▲车间级控制指标。

5. 安全环保考核指标

备注:☆公司级控制指标;●厂级控制指标;▲车间级控制指标。

6. 分析频率一览表

7. 修改控制页。