基于ANSYS模型大跨越输电塔钢管_板节点焊接残余应力分析_贾玉琢

基于ANSYS的输电钢管杆结构分析

基于ANSYS的输电钢管杆结构分析作者:梁雄来源:《环球市场》2019年第36期摘要:本文通过运用有限元分析软件ANSYS Workbench对高压钢管杆在设定工况下的应力及变形情况进行分析。

结果表明,在设定工况下,钢管杆的最大应力小于钢管杆材料的许用应力。

所分析钢管杆疲劳强度合格。

关键词:钢管杆;载荷;ANSYS在输电通道日渐紧张的情况下,钢管杆已成为一种日渐重要的输电杆塔形式,其在设计条件下的安全运行就显得尤为重要。

本文考虑在设定工况条件下对某型号高压输电钢管杆强度和应力应变进行分析,理论分析钢管杆安全状态。

本文所分析的钢管杆为220kV单回钢管杆,参数如表1:一、设定载荷本次根据《110kV~750kV架空输电线路设计规范》GB 50545-2010规定各种组合工况下的载荷,运用NSA钢管杆设计系统,得到钢管杆在运行中的最不利载荷数据,再将此载荷作为ANSYS中结构分析载荷的依据。

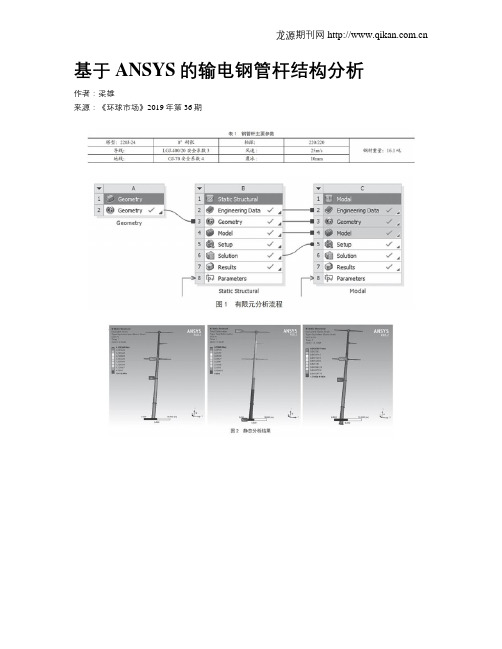

二、分析模型建立本次基于SolidWorks和ANSYS Workbench平台完成高压输电钢管杆的分析,流程如图1。

对钢管杆的实体模型的网格划分需要使用高级尺寸控制功能,采用基于曲率和粗糙的设定,其余采用Mesh模块的默认设定。

三、基于ANSYS Workbench的结构计算采用几何(Geometry)→静态结构分析(Static Structural)→模态分析(Modal)的顺序。

在Geometry模块中得到合适的分析模型,Static Structural模塊里进行静态分析,Modal模块进行模态分析。

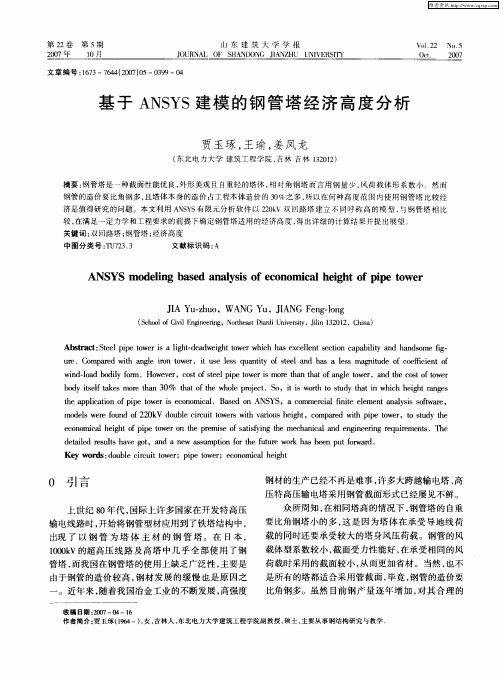

(一)静态结构分析结果此部分计算了在设定载荷下钢管杆所受等效应力(Equivalent stress)和等效弹性应变(Equivalent Elastic Strain)以及总形变量(TotalDeformation),结果如图20等效应力最大值为410MPa,位于杆身横担连接座的加劲板处;考虑到此处的建模存在过渡不圆滑,存在应力集中,实际情况下的应力应比计算值小。

基于ANSYS建模的钢管塔经济高度分析

wn - a o i r H w vr cs o s e pp w rs O a a o ag w r adte ot fo e idl dbd yf m. o ee, ot f t l i t e l t t t f l t e, s o t r o l o e e o im l h h eo n n n h c w bd slt e m l ta 0 ta o ew o r et o ts ot t s d a i w i e ta gs o yie ks o n 3 % h t f hl p jc.S ,ii w r u yt tn hc hi ne t fa h t h eo h o t h h g r h

No. 5 2 07 0

文 章 编 号 :63— 64 20 )5 39— 4 17 74 (0 70 —09 0

基 于 A S S建模 的钢 管塔 经济 高度 分 析 NY

贾玉琢 , 王瑜 , 姜凤 龙

( 北 电力 大 学 建 筑 工 程 学 院 , 林 吉 林 12 1) 东 吉 302

摘要 : 钢管塔是一种截面性能优 良, 外形美 观且 自重轻 的塔 体 , 对角钢塔 而言用钢量 少 , 相 风荷 载体形 系数小 。然而

钢管的造价要 比角钢多 , 且塔体本身 的造价 占工程本体造价 的 3 %之多 , 以在何种 高度范 围内使用钢 管塔 比较经 0 所

济是值得研究 的问题 。本文利用 A S S 限元 分析软件 以 20V双 回路塔 建立 不同呼称 高 的模 型 , NY 有 2k 与钢管 塔相 比 较, 在满足一定力学和工程要求 的前提下确定钢管塔适用 的经济高度 , 出详细的计算结果并提 出展望 。 得 关键词 : 双回路塔 ; 钢管塔 ; 经济高度

基于ANSYS的焊接残余应力的有限元分析

法 、单 元推 导、总 装求 解 、联立方 程组 求解 和结 果解 释 。

温度 弹 性 ℃ 模 量

P a

屈服 材料 热膨 胀 泊

P a k g / m s 1 / ℃

热传

比热

g・ ℃)

强度 密度 系 数 松 导系 数 J ( k

比 w / ( m・ ℃)

T

6 Y R & D

基于ANS YS 的焊接 残 余应力 的有 限元分析

余 娟, 金建 伟 , 王 光, 宋 若愚 ( 空军预警 学 院 。 湖 北武汉 4 3 0 0 1 9 )

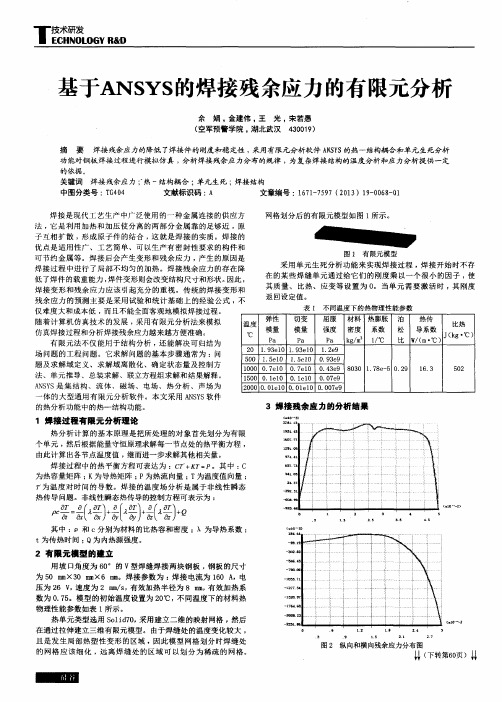

摘 要 焊接 残余 应 力的降低 了焊接 件 的 刚度 和稳 定性 , 采用有 限元 分析软 件 A N S Y S的热 一结构耦 合和单 元 生死分 析 功 能对 钢板 焊接 过程 进行模 拟仿 真 , 分析 焊接 残余 应 力分布 的规律 , 为复 杂焊接 结构 的温度 分析 和应 力分析 提 供一 定

2 0 1 . 9 3 e 1 0 1 . 9 3e i 0 1 . 2 e 9

基于ANSYS的压力钢管的应力变形分析及其壁厚选择

基于ANSYS的压力钢管的应力变形分析及其壁厚选择毛有智【摘要】压力钢管作为水利水电工程中重要的输水建筑物之一,运行中需承受较高的水头.有必要对其进行应力、变形分析.压力钢管选材一般用高强度钢.而高强度钢一般价格昂贵,因此从节约实际工程造价的角度,又满足实际运行要求,需要对压力钢管壁厚慎重选择.用ANSYS分析了压力钢管应力、变形.使用得到的主应力结果,根据弹塑性力学强度理论公式计算不同壁厚钢管的应力值,可以优化壁厚,有重要的工程指导意义.【期刊名称】《贵州大学学报(自然科学版)》【年(卷),期】2013(030)002【总页数】4页(P111-114)【关键词】压力钢管;ANSYS;应力;位移;壁厚【作者】毛有智【作者单位】贵州水投水务有限责任公司,贵州贵阳550003【正文语种】中文【中图分类】TV314压力钢管[1-4]是一种水利水电工程中输水建筑物的组成部分,在承受一定的水压下,将水从水库、调压室、前池等位置,引入发电机,形成电能。

正因为压力钢管需承受较高的水压,故其钢材的选择以及实际工作时应力、变形分析就显得格外重要。

压力钢管是一种薄壳结构,如在设计、运行过程中稍有不当,则较容易产生事故。

用于水电站的钢材一般是高强度钢,能否在满足设计、运行的要求,尽量降低钢管壁厚,节约工程造价,也是应当关注的。

有限元作为一种区域型数值分析方法,已在水利水电工程中得到了普遍应用,比如用来分析重力坝[5]、闸室[6-7]、导流洞[8]、渗流[9]、基坑降水[10]等。

下面拟用通用性有限元商业软件ANSYS对压力钢管进行应力、变形分析,优化选择壁厚。

接下来,首先对ANSYS模拟过程中使用的壳单元及主要设置进行概述。

1 ANSYS单元类型的选择及主要设置模拟压力钢管,本文选用SHELL63单元。

因为SHELL63单元同时具有模拟弯曲和膜的能力,可以承受平面内荷载以及法向荷载。

单元的每个节点具有6个自由度:即,沿节点坐标系X、Y、Z方向的平动和转动。

基于ANSYS的钢箱梁腹-底板焊接残余应力分析 孙文耀

基于ANSYS的钢箱梁腹-底板焊接残余应力分析孙文耀摘要:采用ANSYS的生死单元技术和热-应力耦合方法,通过生热率加载,模拟构件的焊接温度场及焊接残余应力场。

研究表明焊接残余应力(von Mises应力)最大值接近Q345q钢屈服应力,沿焊缝方向残余应力值最大,且底板上表面在应力最大值位置发生塑性变形。

关键词:热-应力耦合;残余应力;钢箱梁;温度场1引言针对焊接部位的温度场及残余应力场问题,目前大多研究[1-5]针对较为简单的对接焊缝进行,部分学者[6, 7]对角焊缝进行了研究。

钢箱梁桥腹板与底板间角焊缝位置受较大拉应力使其更容易发生破坏,因此本文采用ANSYS软件研究此焊接构造。

2焊接温度场有限元模拟分析2.1 有限元模型建立模拟的焊接构件整体尺寸选取为120 mm×128 mm×125 mm(X向×Y向×Z向)。

根据某实际桥梁结构选取各板件尺寸:腹板厚度为6.4 mm,翼缘板厚度为25 mm,腹板与翼缘板夹角70.7°,采用7 mm角焊缝。

表1给出了其随温度变化的热物理参数[8]及力学参数[9]。

图1 距焊接起始点64 mm截面残余应力分布从图1(a)中的残余应力分布可以看出,上表面表现为拉应力最大,在两侧焊缝位置呈现“双峰”凸起,在中点附近下凹表现为压应力。

第二道焊缝处残余拉应力最大,达到208 MPa,约为第一道焊缝处的1.73倍。

在远离焊缝位置各路径上应力都在5 MPa以下。

在底板内部,腹板位置下方,表现出压应力,最大值超过-100 MPa。

从图1(b)中的残余应力分布可以看出腹板位置表现出较大压应力,最大值达到了-189 MPa。

从图1(c)可以看出,对比另两个方向的残余应力,平行焊缝方向的应力最大,最大值达到392 MPa,超过材料屈服应力。

图1(d)中von Mises残余应力分布与平行焊缝方向残余应力分布较接近,表明平行焊缝方向残余应力为焊接残余应力的主要方向。

【ANSYS算例】9.2(1)及9.2(2) 三杆结构塑性卸载后的残余应力计算(GUI)及命令流

【ANSYS 算例】9.2(1) 三杆结构塑性卸载后的残余应力计算(GUI)三杆结构以及受力状况见图9-6,杆件的材料为冷轧钢,屈服极限为Y σ,有关的材料及几何参数如表9-1所示。

分析该结构在小于弹性极限的载荷151 961.5lb F =作用下的位移,以及在三杆全部进入塑性状态(281 961.5lb F =)并卸载后的残余应力。

为与文献结果进行比较,这里采用了英制单位。

(a) 三杆结构以及受力状况 (b)材料的行为图9-6 三杆结构的受力状况及材料行为表9-1模型的材料及几何参数 材料性能 几何参数 边界条件弹性模量 7310psi E =⨯ 屈服极限 30 000 psi Y σ= 21A in =,100l in = 030θ=151 961.5 lb F =281 961.5 lb F = 注:F1和 F2的值是通过理论分析进行反算得到的。

解答:采用2D 的计算模型,使用平面杆单元2-D Spar (or Truss) Elements (LINK1),材料采用双线性弹塑性模型,进行加载以及卸载过程的分析。

建模的要点:⑴ 首先定义分析类型,并选择相应单元,输入材料的双线性弹塑性模型(包括弹性模量和屈服极限);⑵ 生成对应节点以及单元;⑶ 定义位移边界条件,以及施加载荷;对于卸载,应施加零载荷(即施加叠加后的状态载荷); ⑷ 在后处理中,用命令<*GET >来提取相应位置的计算分析结果。

最后将计算结果与参考文献所给出的解析结果进行比较,见表9-2。

表9-2 ANSYS 模型与文献解析结果的比较Reference 9.2(1)的结果 ANSYS 结果 两种结果之比 第4点处的垂直位移 F 1 / in-0.075 33 -0.075 34 1.000 中间杆单元的残余应力/ psi -5 650. -5 650 1.000Reference 9.2(1): Crandall S H, Dahl N C. An Introduction to the Mechanics of Solids. New York: McGraw-Hill Book Co., Inc., 1959, 234给出的基于图形界面的交互式操作(step by step)过程如下。

基于ANSYS的管道变形应力分析

基于ANSYS的管道变形应力分析赵福兴* 周鹏飞钱英豪【摘要】摘要对某公司埋地管道受外部载荷作用发生变形这一问题,借助于ANSYS软件的应力分析功能,通过施加位移载荷求出管道变形后的应力分布,为管道的安全评价提供依据。

【期刊名称】化工装备技术【年(卷),期】2016(037)002【总页数】4【关键词】关键词管道应力分析变形位移有限元【文献来源】https:///academic-journal-cn_chemical-equipment-technology_thesis/0201247347038.html*赵福兴,男,1967年生,工程师。

苏州市,215031。

0 引言随着工业技术的发展,管道在供热、供煤气、给水、排水、农业灌溉、水力工程、各种工业装置以及长距离输送石油和天然气中的应用越来越广。

管道的安全与人民群众的生命和财产安全息息相关。

为了保障管道的安全,我国从管道的设计、制造、安装到使用,制订了一系列的标准。

但管道在安装及使用的过程中,往往会出现一些设计时未知的外部载荷的作用,使其发生变形。

如果管道变形相对较大,这时候就需要对管道的安全性进行评价,并以此来决定管道是否可以继续使用。

由于外部的载荷往往比较复杂,导致管道变形也很复杂。

因此,在管道的使用过程中如何对其发生的变形进行应力及安全性评价,成为亟待解决的问题。

本文对某公司埋地管道受外部载荷(堆土)作用发生变形这一问题,采用ANSYS软件对管道的变形进行数值模拟,以便了解管道的真实的应力分布情况,为管道的安全评估及预测提供依据。

1 ANSYS管道计算介绍ANSYS是融结构、热、流体、电磁、声学于一体的大型通用有限元分析软件,其公司也是目前世界上CAE行业中最大的公司。

该软件具有完备的前处理功能、强大的求解器、方便的后处理功能以及多种实用的二次开发功能等,被广泛应用于航空航天、机械制造、土木工程等众多工业领域及科学研究中[1]。

通过ANSYS建立所求问题的模型,划分单元,求解有限个数值,就可以近似模拟真实环境的未知量。

基于ANSYS的平板对焊的残余应力分析

基于ANSYS 的平板对焊的残余应力分析摘要:本文建立了薄板焊接有限元模型,采用高斯热源并利用ansys 软件对焊接过程做了模拟。

计算表明,焊接后的最大的残余应力分布在焊缝处,这为实际的焊接过程控制提供了一定的指导。

关键字:焊接,ansys ,模拟1、引言焊接结构一个很明显的特点是有较大的焊接应力和变形。

由于焊接生产中,绝大部分焊接方法都采用局部加热,所以不可避免地将产生焊接应力和变形。

焊接应力和变形不但可能引起热裂纹、冷裂纹、脆性断裂等工艺缺陷,而且在一定条件下将影响结构的承载能力,如强度,刚度和受压稳定性。

除此以外还将影响到结构的加工精度和尺寸稳定性。

以往,对焊接温度场、应力和变形的分析都是通过实验的方法测量并采集数据,进行定量的分析。

由于受实验各方面的限制,所得数据的精确度并不高而且浪费大量的人力、物力和时间。

虽然这类问题可通过解析方法,求解某些特定的微分方程组来进行定量计算,然而,只有在十分简单的情况下并且作许多简化的假设,才有可能求得这些方程闭和的解析解。

而实际的焊接问题多种多样,边界条件十分复杂,用解析方法来求解这类微分方程是十分困难的。

在高速电子计算机发展的今天,大多采用数值模拟的方法。

因此,在设计和施工时充分考虑焊接应力和变形这一特点是十分重要的。

可见,对焊接应力和变形进行计算和分析有很重要的现实意义。

本文针对低碳钢薄板焊接时,应用高斯分布热源模型,建立了三维薄板堆焊的温度场有限元数值分析模型,并以此为基础考虑了材料的非线性采用热弹塑性有限单元法,得到了薄板的焊接过程的瞬态温度场、瞬态热应力和残余应力。

2、焊接模拟相关理论2.1 非线性热传导分析的基本原理焊接是一个局部快速加热到高温,并随后快速冷却的过程。

随着热源的移动,整个焊件的温度随时间和空间急剧变化,材料的热物理性能也随温度剧烈变化,同时还存在熔化和相变时的潜热现象。

因此,焊接温度场分析属于典型的非线性瞬态热传导问题。

非线性瞬态热传导问题的控制方程为:Q zT z y T y x T x t T c +∂∂∂∂+∂∂∂∂+∂∂∂∂=∂∂)()()(λλλρ(1) 式中: c 为材料比热容;ρ为材料密度;λ为导热系数;T 为温度场分布函数; Q为内热源;t 为传热时间。

基于ANSYS的厚板多道焊焊接残余应力模拟_张晓飞

焊接残余应力 σx 和 σy 的 分 布 云 图 如 图 6、 图7 所示,由于焊接残余应力研究主要集中在垂直 焊缝方向的残余应力,因此主要对 x 方向的焊接残 余应力 σx 模拟结果进行详细说明。由图 6 可知, x 方向残余应力 σx 最大值发生在边界处,这主要 是受边界固定的影响,在四个角上产生了应力集 中现象。除此以外,σx 在熔合线附近达到最大,并 沿焊缝对称,在熔合线附近以外的地方应力值很小。

ZHANG Xiao-fei (Zhenjiang Watercraft College,Zhenjiang 212003,China)

Abstract:In this paper,using the ANSYS parametric finite element analysis of APDL language procedures,simulates the butt -

图 4 多道焊焊接顺序

3.3 焊接应力场模拟

焊接应力场数值模拟的流程为:(1)将有限元模 型的热分析单元 SOILD70 通过 ANSYS 中的 ETCHG 命令直接转换成相应的结构分析单元 SOILD45,原 先划分的网格形式不变;(2)计算焊接应力场时将四 个角点固定;(3)将得到的温度场结果文件,取适当 的步长作为温度载荷读入,同时再一次利用生死单 元技术,依次激活度冷却后整个平板 的残余应力分布。

图 1 焊接残余应力模拟流程框图

2 焊接残余应力模拟实例

以 30 mm 中厚板平板对接焊为例进行模拟分 析,为简化计算和减少计算量,在不影响计算精度 的情况下,模拟时采用直焊缝进行简化计算研究 。 钢板材质为 980 钢,尺寸 125 mm×250 mm×30 mm, 考虑船厂焊接实际,给定平板的初始温度及环境温 度为 25 ℃,焊缝为双面 X 型坡口,焊缝尺寸 10 mm× 250 mm×30 mm。焊接工艺参数:焊接电流23 A,焊接

基于ANSYS子模型法的大型化工设备结构应力分析__于清_YuQing

出现,例如政策不周、法制不全等。我国保障性住 房的建设和管理不是很成熟,还需要不断的完善, 政策边界不够清晰,同时,也有前后政策不能很好 衔接等问题。 综上所述, 保证保障性住宅的工程的高质量并 不是一方面的责任,需要各方面的齐心协力,政府 部门以及社会民众强有力的支持。一方面,土地是 保障性住房的源头,政府应该加强土地规划,合理 利用和管理,严格控制土地交易的投机行为,通过 有效的调节土地投放来保证保障性住房的土地供应 量,政府应当通过一系列税收措施抑制高档住房的 (上接第 102 页) 建模快,不需要整体建模,运算速度快,计算效率 提高。

[Keywords] large chemical equipment, stress analysis, ANSYS, sub-model

一、 引言 随着工业化的加快,化工设备也在向大型化、 精细化的方向发展,常规的计算方法已经不能准确 地解决大型化工设备的应力、裂缝、应变、强度等 问题。另外,大型设备受风荷载、地震作用的影响 也是不可忽略的,整体结构在强烈的外力作用下使 得某些关键部位及连接节点处负荷加大,结构长期 处于疲劳状态,导致部件的失效。常规的设计方法 不能准确的计算各部位的应力,且计算量大,简化 处理太多,计算结构不可靠。本文基于大型通用有 限元软件 ANSYS 分析方法,采用有限元的基本原理 对大型的化工设备整体粗糙分析,采用 ANSYS 的子 模型法对关键部位进行分析。 二、 ANSYS 子模型方法 子模型通常是用来在原模型基础上获取更为精 确结果的一种方法,即从已分析的模型上截取部分 区域,对该区域的网格进行细划后进行二次应力分 析,从而得到更为精确的结果。子模型方法又被称 为切割边界位移法或特定边界位移法,切割边界就 是把子模型从整个较粗模型分开的边界,粗模型在 切割边界上的计算位移即为子模型的位移边界条件 引。子模型分析过程一般包括建立和分析粗模型、 建立子模型、生成切割边界插值及分析子模型 4 个 步骤。子模型只对体单元和壳单元有效,比较常见 的整体模型和子模型一般有壳到壳、体到体技术, 本文使用的是较特殊的壳到体技术。 三、 ANSYS 子模型法的分析步骤 1. 生成并分析较粗糙的模型 对大型化工设备仪器整体结构进行建模,可以 对结构一些的细节部分做不必要的处理,可忽略掉 圆角、倒角、小的弯曲度等局部细节,可以简化建 模,提高建模的速度。对结构构件的某些中间传力 环节起网格划分相对于子模型结构可粗糙些,但是 要保证可以获得较好的精确度,得到合理的位移和

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Analysis on the Residual Welding Stress in Steel Tube-Plate Joints of Long Span Transmission Towers Based on an ANSYS Model

JIA Yuzhuo1, ZHANG Liang2, LIN Li3

图4

Fig. 4

节点纵向残余应力

大。通过数据进行分析,选择极限变形为 3%d0[9]。 为把握节点的力学性能,本文选择了以下两组

Longitudinal Residual Stress of the Node

输电塔是高柔结构,通常处于比较恶劣的气候 条件,在塔-线耦合作用下,其受力状态非常复杂。 钢管-板连接节点是大跨越输电塔中常见的节点形 式 。由于焊接过程中高度集中的瞬时热输入产生 很大的动态应力,焊后将产生相当大的焊接残余应 力和残余变形。本文采用有限元 ANSYS 软件,建 立钢管-板连接节点的有限元模型, 采用热力耦合分 析方法对钢管-板连接节点进行焊接数值模拟,获得 焊接温度场及残余应力场的分布规律, 为钢管-板连 接节点设计提供参考。

图6 焊接残余变形

Fig. 6 Welding Residual Deformation

3 残余应力对连接节点极限承载力的影响

由前述讨论可知,残余应力主要分布在管板节 点的焊缝附近,有的基本上达到材料的屈服强度。 由于残余应力的存在, 极大的削弱了节点区域刚度, 并且残余应力的极大的影响了应力重分布以及应力 集中区域塑性发展,所以本部分着重研究焊接残余 应力对 K 形管板节点承载力的影响。 通常认为合理的钢管-板连接节点应该在保证 足够强度的情况下,具有一定的塑性性能,即节点 的延性性能。评价节点延性的一个重要指标是延性 系数,定义为极限变形与屈服变形的比值。延性系 数越大,节点进入塑性阶段后承受大变形的能力越

Performance Parameter of Steel Q345 泊松比 0.3 0.3 0.3 0.3 0.3 0.3

屈服应力/ MPa 310 260 203 8 1 1

16.9×106 18.4×10 18.4×10 18.4×10

6 6 6

110

南方电网技术

第6卷

从图 2 中可以看出,各个节点的温度在整个焊 接热过程中随时间的变化非常不均匀,在开始阶段 温度升降剧烈,随后渐趋平缓,最后降至室温,焊 缝周围区域的温度变化较快,而远离焊缝区域则变 化较慢,与实际基本相符。 2.2 焊接残余应力分布与分析 利用 ANSYS 的通用后处理功能,可以输出钢

Performance Parameter of Steel Q235 泊松比 0.29 0.29 0.29 0.29 0.29 0.29

屈服应力/MPa 235 220 160 12 1 1

14.6×106 15.8×10

6

15.8×106 15.8×10

6

表2

Tab. 2 温度/℃ 25 100 500 1 000 1 500 1 800 弹性模量/GPa 205 200 170 1 1 0.01 热膨胀系数/ K 14.8×106 15.3×10

2.3

焊接残余变形特点与分析 图 6 所示为钢管-板连接节点的残余变形图, 从

图中可以看出,焊缝以及附近区域产生了较大的收 缩变形。 这是由于焊缝区域受拉, 焊缝也比较集中,

图3

Fig. 4

钢管-板连接节点的等效残余应力

从而使钢管-板连接节点产生了收缩所致。

The Equivalent Residual Stress of the Steel Tube - Plate Connected Joint

参数有:对流系数、导热系数、密度、比热、熔点、 热焓以及结构的初始温度;针对应力应变场模拟必 须要确定的热物理参数有:波松比、弹性模量、热 膨胀系数和屈服极限等参数[56]。 钢管-板连接节点的主管采用了 Q345 钢,节点 板采用了 Q235 钢。 假定焊缝金属的热物理参数与节 点板相同, 根据瞬态热应力分析的需要, 考虑了钢管

从图 3 中可以看出,该节点连接处主要受拉应 力,这主要是由于焊缝比较集中,焊缝以及附近区 域残余应力较大,这主要是由于焊缝区域热量过于 集中造成的,而远离焊缝区域则残余应力非常小, 因为焊接从加热到冷却时间很短,热量传播时间也 很短,传播到周围的热量就少,因此温度较低,应 变也较小,残余应力就较小,这与焊接残余应力的 分布特点基本相符。为了更好的说明节点残余应力 分布特点, 特提取出钢管-板连接节点纵向残余应力 分布图(图 4) ,从图中可以得出,焊缝冷却时,焊 缝区域由于被塑性压缩趋于缩短,但受到两侧钢材 的限制而产生纵向拉应力,而在距焊缝稍远区域产 生压应力。这与理论中的焊接残余应力的分布特点 相符,表明该种模拟方法的准确性。

图 5 所示为提取的节点主管外壁轴向残余应力 分布情况,从图中可以看出,焊缝中心区受应力较 大,距离焊缝越远,残余应力变得就越小,与焊接 残余应力的分布特点相符。

管-板连接节点的残余应力, 图 3 为最后荷载步的钢 管-板连接节点焊接残余应力即等效残余应力。

图5

Fig. 5

主管外壁轴向残余应力分布

Axial Residual Stress Distribution of Outside Wall of Main Bar

6

Q345 钢材料性能参数

应变硬化 模量/GPa 2.05 2.0 1.7 0.001 0.001 0.001 导热系数/ (W·m1·K1) 34.3 33.1 31.6 28.2 28.2 28.2 密度/ (kg·m3) 7 860 7 860 7 860 7 860 7 860 7 860 比热容/ (J·kg1·K1) 600 600 600 600 600 600

图1

钢管-板连接节点的几何尺寸

Fig. 1 The Size of Steel Tube -Plate Connected Joint

而成,几何尺寸见图 1。节点处主管与节点板间的

温度场与应力场计算模型 焊接过程是温度不断变化的瞬时热过程,焊缝

第2期

贾玉琢,等:基于 ANSYS 模型大跨越输电塔钢管-板节点焊接残余应力分析

2012 年 第 6 卷 第 2 期 2012,Vol. 6,No. 2

南方电网技术 SOUTHERN POWER SYSTEM TECHNOLOGY 中图分类号:TM754

研究与分析 Study & Analysis 文献标志码:A

文章编号:1674-0629(2012)02-0108-04

基于 ANSYS 模型大跨越输电塔钢管-板节点 焊接残余应力分析

[1]

焊缝常采用全熔透焊、部分熔透焊和角焊缝[2],本 文采用角焊缝;同时以舟山与大陆联网输电线路工 程为背景,采用了与该工程中大跨越塔节点相同尺 寸的节点模型。主管和节点板钢材分别为 Q345、 Q235 钢[34]。

1 钢管-板连接节点有限元建模

1.1 模型的几何尺寸 钢管-板连接节点由 1 根主管和 1 块节点板焊接 1.2

Q235 钢材料性能参数

应变硬化 模量/GPa 2.05 2.0 1.71 0.65 0.001 0.001 导热系数/ (W·m1·K1) 33.6 32.8 31.2 27.6 27.6 27.6 密度/ (kg·m3) 7 850 7 850 7 850 7 850 7 850 7 850 比热容/ (J·kg1·K1) 561 561 561 561 561 561

贾玉琢 1,张亮 2,林丽 3来自(1. 东北电力大学 建筑工程学院,吉林 吉林 132012;2. 郑州供电公司,郑州 450000; 3. 白城市隆盛建筑有限公司 吉林 白城 137000) 摘要:钢管-板节点连接是大跨越输电钢管塔常用的连接方式,焊接残余应力是影响节点受力的主要因素。基于 ANSYS 的焊接模拟方法,采用生死单元技术,对节点的温度场和应力场进行数值模拟,分析了钢管-板连接节点的焊接残余应 力对极限承载力的影响。结果显示,焊接残余应力在焊缝区及其附近最大,是导致焊缝断裂的主要原因。 关键词:输电塔;钢管-板连接节点;焊接;残余应力