LCD电测常见不良简介

LCD常见不良检查条件判定标准介绍版本

LCD主要组件

01

02

03

04

液晶层

液晶材料构成显示区域,通过 电场改变排列状态以显示图像

。

偏振片

控制光线透过方向,使图像清 晰可见。

彩色滤光片

用于产生不同颜色的光,以显 示丰富多彩的图像。

导光板

将背光光源均匀分布到整个显 示区域,提高亮度。

显示异常

总结词

显示异常表现为屏幕上的图像出现扭曲、闪烁、色彩失真等现象。

详细描述

显示异常可能是由于LCD的信号处理电路、背光灯管、彩色滤光片、驱动IC等部件出现故 障或不良引起的。这些异常现象可能会在屏幕的任何区域出现,影响观看效果。

判定标准

根据异常现象的严重程度和范围,判定为A、B、C三个等级。A级为轻微显示异常,不影 响整体观看效果;B级为中等显示异常,影响部分区域的观看效果;C级为严重显示异常 ,严重影响整体观看效果。

显示效果检查标准

总结词

显示效果检查是评估LCD质量的关键环节,主要检查LCD的显示亮度、色彩、对 比度等是否符合要求,是否存在亮线、暗线、色彩失真等问题。

详细描述

显示效果检查包括测试LCD在不同亮度下的显示效果,观察是否存在亮度不均、 漏光等现象;测试LCD在不同色彩模式下的表现,观察是否存在色彩失真、偏色 等问题;同时也要检查LCD的响应速度,观察是否存在拖影现象。

LCD常见不良检查条件判 定标准介绍

• LCD基础知识介绍 • LCD常见不良现象 • LCD不良检查条件判定标准 • LCD不良原因分析 • LCD不良改善建议

01

LCD基础知识介绍

LCD工作原理

LCD原理及常见不良分析

俗稱 ﹕ 小螞蟻

氣泡

高倍顯微鏡下的情況

許多許多小氣泡

圖一

圖二

.環境照度: 400~600 Lux .判定pattern: 50 % gray (灰 度) .判定方法: >Limit Sample 判定NG; <=Limit Sample 判定OK. 圖三

加嚴的檢驗標准

• 大幅度的搖晃panel,幅度腳90至 130度的后,頻率約10次/S.直立,小幅 度(5度)的搖晃panel,頻率為10次 /S,不可出現水紋波.

檢驗標准:使用30X放大鏡﹐在全黑和灰色背景下。

亮暗點(圖示)

畫面抖動﹐條狀顯示異常﹐字體 顏色異常

• Driver IC 工作不正常或ESD

偏光導刮傷﹐connector 變形﹐開裂﹐螺 孔無螺紋或偏位﹐玻璃破損液晶外泄。

Back lamp connector 受傷變形

Panel 刮傷

刮傷偏光層

LCD 原理及常見不良及判定

prepare by SQA

LCD 與CRT 顯示器的原理。

• 液晶显示器(LCD/Liquid Crystal Display)的显像原理,是

将液晶置于两片导电玻璃之间,靠两个电极间电场的 驱动,引起液晶分子扭曲向列的电场效应,以控制光 源透射或遮蔽功能,在电源关开之间产生明暗而将影 像显示出来,若加上彩霞色滤光片,则可显示彩色影 像。

• CRT的成象原理是依靠电子束高速撞击屏幕上的荧光 粉形成亮点,并由偏转线圈产生磁场控制电子束在屏 幕上逐个把像素击亮,并以很快的速度逐行扫描,利 用人眼的视觉暂留效应重现图像。

簡述LCD 較CRT的優缺點

• LCD的优点: 1、LCD相对CRT显示器来说是一种节能型产品,一般15英寸 LCD的最大功耗都在30W以下,而目前的17英寸CRT显示器的功 耗则在100W以上。 2、LCD的平板式结构决定了它的身材非常的苗条,重量也很轻。 在显示器向大屏幕方向发展的时候,LCD的这种超轻超薄的特点 显得优势格外明显。 3、LCD与CRT显示器不同,它无闪烁、无辐射,能够有效的保 护用户的视力健康。 4、LCD不存在线性和非线性失真现象。 • LCD的缺点: 1、LCD的响应时间比较长,因此在动态图像方面的表现不理想。 2、LCD的可视角度相对CRT显示器来说是比较小的。 3、LCD显示屏比较脆弱,容易受到损伤。 4、目前的制造工艺决定了LCD存在点缺陷问题,其制造的良品 率相对较低,这也在一定程度上增加了LCD的制造成本。

LCD常见不良品解析ppt

手指印 抽插篮划伤

四、定向不良

指摩擦异常导致的不良,常见的摩擦不良有以下几种情况: ①摩擦条纹不良(常见于VA及负显产品,正显产品条纹基本可流程) ②单面摩擦(两面玻璃其中一面未摩擦) ③摩擦视角反(电测显示部分字体模糊不清或者视角方向与图纸不符合) ④摩擦时绒布上有杂质导致划伤PI层

单面摩擦框不良 ⑥CS不良 ⑦网印不良 ⑧组合歪不良 ⑨静电击伤 ⑩原破及粉压碎不良

制盒组不良

一、内污不良

产生原因:LCD盒内有异物不良,目测台观察多为白色异物。

导致内污不良的几大原因:①杂质 ②纤维毛线 ③漏边框、银点料 ④溶剂 ⑤粉团、粉压碎 ⑥摩擦绒布毛线 ⑦PI脏点

产生原因:①显影液或酸刻液浓度过高 ②显影液或酸刻液温度过高 ③显影或酸刻时间过长 ④曝光光强过度(引起显影过度)

上图均为蚀刻不足导致的“白点”短路

显影不足

显

影

过

度

①PI印刷不均匀

PI组不良

②PI印刷偏位

③PI点及PI脏点不良

④PI层印刷过厚或过薄

一、PI印刷不均匀

产生原因:①PI凸版或者网版异常 ②设备异常(匀胶轮自身有缺陷) ③PI房温湿度异常 ④PI个体特性

LCD常见不良及原因分析

制作:李波 日期:2017-3-1

光刻组不良

①短路、多划 ②断路、缺亮 ③显影不足、显影过度 ④蚀刻不足、蚀刻过度

一、短路

定义:同一面上本不应该连在一起的的ITO走线却发生了连接导通

不良表现:电测机在分显扫描时连续2声或3声报警,并且扫描电流大。 短路不良装模组后表现为某些笔段显示淡或者不显示。

三、PI点及PI脏点不良 PI点:目测表现为单独点状异常(点的颜色与玻璃底色差异大),贴片后呈黑色小点。 电测表现为显示时字体内有黑、白点异常 PI脏点:主要为目测时的内污不良及电测黑白点不良

LCD常见不良品解析

CS不良电测现象

盒内金属物质

七、网印不良

产生原因:丝印刮刀压力过大,导致网布压伤PI层。

不良现象:在目测时可见网布印痕,常见的有圆圈状、条状、封口附近八字 型冲刷网印及大面积网印压痕。部分网印形状、位置、模号一样,则是网板本身 异常导致(网板上有杂质或者网版制作有缺陷)

封口附近八字型冲刷网印

条状网印 点状网印

八、组合歪不良

产生原因及电测现象:两片玻璃在贴合时位置不正,导致全显时走线外露 或者字体形变。 在显微镜下观察贴合标记,一般可见圆环已相交。

贴合标记已相交

走线外露 字体形变

九、静电击伤不良

产生原因:摩擦或者喷粉过程中静电强度大而未篮划伤

四、定向不良

指摩擦异常导致的不良,常见的摩擦不良有以下几种情况: ①摩擦条纹不良(常见于VA及负显产品,正显产品条纹基本可流程) ②单面摩擦(两面玻璃其中一面未摩擦) ③摩擦视角反(电测显示部分字体模糊不清或者视角方向与图纸不符合) ④摩擦时绒布上有杂质导致划伤PI层

单面摩擦 摩擦视角混乱

摩擦绒布划伤PI层 VA产品摩擦条纹

五、边框不良

常见边框不良类型:①框虚不良 ②框肥不良 ③框断及框细(边框丝印下料不好导致) ④边框彩虹(热压时边框未下去)

框肥不良

框虚不良 显微镜下状况

边框彩虹

六、CS不良

产生原因:盒内金属物质将上下片走线相连,形成上下短路(也称为层间短路) 常见金属物质有铁屑、银点料、ITO来料锡点等。

产生原因:①曝光过程中有杂质粘附在菲林版表面 ②显影不足 ③蚀刻不足

规律性短路产生原因: ①曝光过程中有杂质粘附在菲林版表面 ②菲林砸伤导致线条错乱,不该相连的线路连接在了一起 ③菲林来料异常:菲林本身存在油墨点短路或其他制作原因。

LCD液晶显示屏不良现象的原因分析

LCD液晶显示屏不良现象的原因分析1. 短路:客户称为开机长鸣、鸣叫、交短、漏光。

它是因为LCD 中不该连在一起的拉线却连在一起,伴随大电流无穷大(电测扫描会叫),在模组中显示字节某些比较淡或缺划。

2. 大电流:在模组上的表现为显示淡,模糊或电池损耗快,如果电源供电则可视为正常,电测时电流较大。

3. 断路:客户称这之为少划、缺划、断字,实际上是ITO 被刮伤断开,模组上看到的也是缺划。

4. 蚀刻不足:客户称之为黑点、多点,模组或电测机上表现为多了一块图案。

5. 蚀刻过渡:客户称之为字细、字变形,模组或电测机上显示的为某个字节的一部分缺掉。

6. 字淡:指Voff 电压较高.客户一般叫字淡、色淡;分为两种( 1@局部字淡:由大电流引起的;2@整体字淡:与液晶配比或制程条件有关。

)判定方法:厂内为电测时在同样频率下,同样的视向与样品对比样品字体黑度,在黑度同时,电压差异大於一定范围时,厂内判NG。

模组上则是显示模糊才能说字淡。

7. 鬼影:即字深在同样的电压下,同样的视向与样品比对字估较样品深一些,在模组上显示就是不该出现的字节在不点亮时也隐隐约约看见,影响了对比度。

8. 漏光:显示字节有的较其它字节要淡。

不显示的字节鬼影程度不一致,也就是字节不均。

9. 导电不良:客户称之为闪烁、字节闪烁、字节模糊不清、接触不良、晃动、显示不全、半显、缺划……原因是导电性不好,电测时正常电压下显示为苛个字节或某一部份字节显示不稳定,在点模糊或不显示。

但将电测机测试,电压调高时,又可以正常显示,这是与“断路"的区别。

10. 表面不均:客户一般称灰度不均、显示不均、字节不均、白点、黑点、污点……电测时显示显示某个字了节上会有白色或黑色的小点点,而且这些小点点一般会随着电测机频率的高低和电压的大小而缩小或扩大,模组显示亦是如此,故判断表面不均是模组的频率输出电压对工厂来说很重要。

11. 图白:客户称之为字缺、字节缺少一部分。

LCD常见不良检查条件判定标准介绍版本

4

Waste Elimination by All Employees !

2 / 12

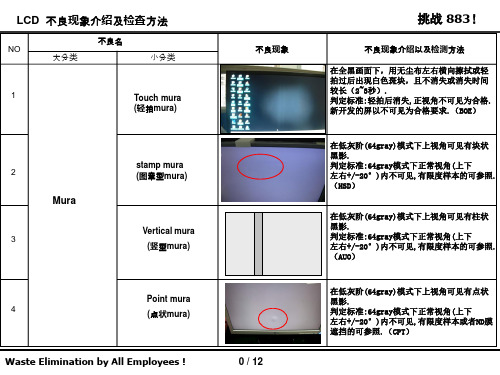

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Low luminance

(亮度低)

2

B/L

3

B/L Off (背光不亮)

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

water mura

(水渍mura)

2

Mura

3

cloud mura (云状mura/白斑)

ripple mura (水波纹)

不良现象

挑战 883!

不良现象介绍以及检测方法

在灰阶(127gray)画面下屏上有像水一样 mura,一般是长时间使用后出现 判定标准:不可见为合格 (LPL)

6

Cosmetic

Lamp Defect (灯管线不良)

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

7

Other Mechanical Defect (其他不良)

屏幕划伤,铁框变形,PCB 破损等

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

8

Waste Elimination by All Employees !

5 / 12

挑战 883!

不良现象介绍以及检测方法

在全黑画面下发光的点,用放大镜看是 满像素格常亮的 判定标准:按照IIS判定(ZBD和NON-ZBD)

在全白画面下像素格不发光或者发光亮 度比较暗。 判定标准:按照IIS判定

在全黑画面下可发现发光细小彩色点, 每个点发光面积小于1/2sub-pixel(一 般由CELL内部异物引起) 判定标准:正常照度(200~500Lux)下 个数小于5个,30cm外肉眼不可见

LCD_不良现象

11.色点,暗点

•

如图,一个象素点由红绿蓝三个色点组成,当某个色点坏死,不受电压控制 时,即表现为色点

12.牛顿环

13.拖影

13.

8.Panel内毛屑

•

在白画面或较亮的画面下较清晰。测量使用点线规,标准使用SOP所规定之 标准.如在黑画面及关机时依然可见,则为panel外之毛屑

9.污点

•

同上,如白画面可见,而关机不可见,则为panel内脏污(Cell与backlight之 间)

10.Panel偏移

•

当左右或上下非可视区域宽度不同时即表示panel位置不居中,当其宽度差大 于标准(一般为1mm)时即判为Panel偏移

4.灰阶饱和

•

灰阶饱和为相邻两阶灰阶无发分辩,如上半图颜色最深及最浅两阶饱和,其 下半图为正常

5.漏光

•

多为组装不良引起,应检查有无压迫到panel,固定panel螺丝是否太紧

6.Mura

•

团状阴影。

7.杂讯

•

多为水平杂乱的线条,竖线条画面检验此不良最佳。如自动调整及手动调整 均无法调至正常,即可判为杂讯。

LCD 不良现象图解

1.线条

•

为垂直或水平色线或白线。

2.画面偏色

•

比正常画面要稍红或绿或蓝,一般为白平衡未做好,应检查动作是否做完, 画面设置是否正确,及讯号线材是否良好。

3.缺色

•

பைடு நூலகம்

白色及灰色中其红,绿,蓝三原色的色度比例相同,当三种颜色的比例不同 时其就呈现彩色。

3.缺色

•

如图,右半画面为左半画面缺红色时的表现画面

LCD常见不良检查条件判定标准介绍(版本1.

3

Sub Bright Pixel (SBP) (碎亮点)

Waste Elimination by All Employees !

6 / 12

LCD 不良现象介绍及检查方法

不良名 NO 大分类 小分类 不良现象

挑战 883!

不良现象介绍以及检测方法 在全黑画面下可发现彩色发光点,颜色 随视觉角度变化而变化.

B/L

白场模式下屏上有黑点,有的轻拍后可 移动,一般是背光与CELL之间的义务 引起 . 判断标准:按照IIS

3

B/L F/M (背光异物)

Light leakage 4

白场模式下从侧面看有光从屏与铁框架 缝隙中露出,老化30分钟后 判断标准:45度左右偏视角不可见为 OK

Waste Elimination by All Employees !

挑战 883!

LCD常见不良检查条件判定标准介绍(Ver1.3)

Contents

1

2 3 4

Mura B/L Cosmetic Function

LGEND / SQA Group

2008.08.30 Dou Kun

Waste Elimination by All Employees ! 0 / 12

4 / 12

LCD 不良现象介绍及检查方法

不良名 NO 大分类 小分类 不良现象

挑战 883!

不良现象介绍以及检测方法

1

No raster (背光点不亮)

第一次开机电源灯亮, 屏不亮

第一次开机电源灯亮,屏不亮,再次开 机正常,低温下容易出现。 屏灯管不良,灯管内铯成分不足

2

B/L

3

4

Waste Elimination by All Employees !

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GLASS H-ITO PI

PI L-ITO OC R.G.B 反射層 GLASS

PI,內污不良細項簡介

H-ITO異物,破洞 PI-膜下異物,PI刷 定向前後膜上異物 PI膜下異物,PI刷 L-ITO異物,L-ITO破洞 OC異物 CF異物,CF針孔 反射層破洞,反射層殘留,反射層刮傷

Liquid Crystal

Sealing ITO layer

Red Green Blue

Over Coat 反射板 Glass

Black Matrix BM

Polarizer

一.PI及內污不良

PI不良 現象:電測通電時,產品內出現點,線或霧狀異常,未點

燈則看不到異常

內污不良 現象:電測未通電,在擋片及背光下就可以看見產品內

反射層殘留

反射層破洞

反射層刮傷

二.缺失

現象:通電,出現圖形不全或少圖的現象不顯示

缺失不良細項簡介

GLASS H-ITO PR

玻璃基板刮 H-ITO膜刮,H-ITO異物 PR塗佈前異物

PR L-ITO OC R.G.B 反射層 GLASS

PR塗佈前異物 L-ITO膜刮,L-ITO異物 OC異物 CF異物 反射層異物 玻璃基板刮

LCD電測常見不良簡介

生產二部

李振華

穿透式LCD Cell構造

Red

Green Blue

Polarizer Glass Liquid Crystal Sealing

ITO layer

Over Coat Glass Black Matrix

BM

Polarizer

半透式LCD Cell構造

Polarizer Glass

圖示

CF異物

分析步驟: 1.以顯微鏡觀察旋,可發現異物周圍之RGB邊界變形或彎曲,而

下方之BM或反射層無變形 2.將偏光片抽出,異物周圍之RGB層會產生色差

圖示

CF針孔

L-ITO破洞

分析步驟: 1.ITO層剝落 2.與ITO異物比較,ITO破洞中間無異物殘留

ITO異物

分析步驟: 1.以顯微鏡觀察旋轉偏光片時,異物周圍之PI層會產生色

PI水痕

定向後膜上異物

分析步驟: 1.以顯微鏡觀察旋轉偏光片時,異物周圍之PI層會產生色

差,且可發現沿定向方向之刷痕 2.未剖片前,在產品上推擠,異物會隨之移動 3.剖開產品,異物可能被沖走,再於顯微鏡下觀測時看不

到異物 4.若異物未被沖走,以刮片可刮除異物,而且PI層未受損,

即可確認為定向後膜上異物

光阻刮傷

外觀爲線路有橫斷過整條線的缺口,而造成整條線路斷線,ITO 的線路的缺口較粗糙

曝光異物

玻璃塗布後至曝光作業前,異物附著,經過顯影的過程異物被 衝開,光阻劑剝離,造成欲留下ITO經蝕刻蝕去形成斷路

不明A

不明B

蝕刻不良

外觀爲不規則的ITO線邊,造成線斷或無線路而導通不良

三.內刮

現象:PI膜表面受損,經偏光後可見到受損痕跡

差,且可發現異物周圍之PI層與ITO層已經破損 2.剖開以刮片刮異物,異物刮除後,PI層與ITO層受損,但

RGB層未損傷,而且異物周圍有一明顯凹痕 3.量測破洞深度為ITO厚度之內者 4.破洞中殘留異物之突起

圖示

剖片前

圖示

剖片後 L-ITO異物

圖示

剖片後 H-ITO異物

BM蝕刻不良

BM來料針孔

玻璃基板刮

ITO膜刮

外觀爲線路有橫斷過整條線的缺口,而造成整條線路斷線,ITO 的線路的缺口較平整

ห้องสมุดไป่ตู้TO異物

光阻塗佈不良

玻璃表面殘留水膜、洗劑未洗淨造成光阻附著不良,顯影時光 阻剝落,蝕刻時將須留下的ITO蝕去,造成缺口。特徴是無固

定位置、形狀及範圍

光阻塗佈異物

玻璃表面塗布前異物附著造成光阻附著不良,顯影時光阻剝落 ,蝕刻時將須留下的ITO蝕去,造成缺口

顯微鏡圖片

機械刮傷

人為刮傷

四.框彩

框膠

GLASS

ITO,T/C及PI

框彩的發生為GAP不均造成,一般以正常的產品CELL GAP來 看應是一樣,但當邊框即框膠區的上下片膜厚不同時就會

有框彩的現象產生

五.未定向

現象:以偏光片調整角度,可看出產品上火山口現象

不良原因:1.前製程未定向 2.定向毛輪未下壓至適當深度

圖示

PI膜下異物

分析步驟: 1.以顯微鏡觀察旋轉偏光片時,異物周圍之PI層會產生色差

且色差範圍較定向後膜上異物之範圍大 2.未剖片前,在產品上推擠,異物不會隨之移動 3.剖開後以刮片刮,異物不可刮除,或異物刮除後PI層受損,

且異物周圍圍繞光暈,即可確認為PI膜下異物

圖示

PI刷

分析步驟: 1.以顯微鏡觀察旋轉偏光片時,可發現拖曳型痕跡 2.產品剖片後就看不見拖曳型痕跡

PI,內污不良製程責任層別

無核:無法判斷為CS或CF側 CS:包括SPACER聚集、定向後膜上異物、PI刷、水痕、

PI膜下異物 CF:包括OC異物、CF異物、CF針孔與刮傷、BM來料針孔、

BM蝕刻不良 ITO:包括ITO異物與ITO破洞 3F反射板:包括反射層殘留、反射層破洞、反射層刮傷

Spacer聚集

五.LC反轉

現象:LCD通電後字節呈浮動狀

不良原因:前製程定向不良

刮傷

OC異物

分析步驟: 1.以顯微鏡觀察旋轉偏光片時,可發現兩層暈開的異物且周圍

之PI層會產生色差 2.將偏光片抽出,異物周圍之RGB層未有色差 3.未剖片前,在產品上推擠,異物不會隨之移動 4.剖開產品以刮片刮異物,若PI層與ITO層皆損傷,異物仍然存

在,異物周圍圍繞光暈,且RGB邊界、BM或反射層無變形,即 為O.C.異物

缺失不良製程責任層別

SEG缺失 H-ITO : 包括ITO異物、ITO膜刮( 大口>5μ) 與玻璃基 板刮( 細口<5μ) CS : 包括PR塗佈異物與PR後刮傷

COM缺失 L-ITO : 包括ITO異物、ITO剝落、ITO膜刮( 大口>5μ) 與玻璃基板刮( 細口<5μ) CS : 包括PR後刮傷、PR氣泡、PR後異物、導通不良 (兩側重疊)、蝕刻不良與不穩定缺失