光学冷加工常见不良与分析

光学加工不良对策

E、鏡片邊太薄時,治ห้องสมุดไป่ตู้和砂掛皿發生干涉。

F、壓力加重。

、將合皿修復至標准

、對策:

A、境大砂掛皿徑至標准值。

B、減小擺動幅度,調整偏擺位置(往皿中心調整)

C、修正CG及砂掛NO.1之Δh

D、供水增大或采取“中央供水”

E、取消治具或修理治具,使之不再干涉砂掛皿。

調整壓力時,應檢測NR動向,並以修皿,調整擺動來對應。

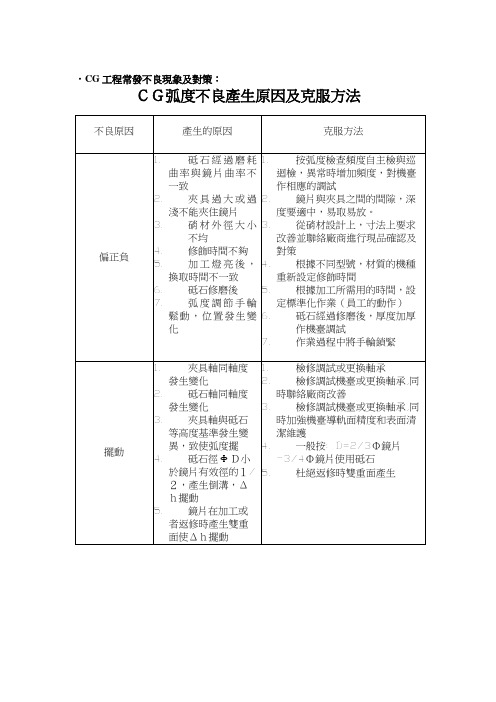

•CG工程常發不良現象及對策:

CG弧度不良產生原因及克服方法

不良原因

產生的原因

克服方法

偏正負

1.砥石經過磨耗曲率與鏡片曲率不一致

2.夾具過大或過淺不能夾住鏡片

3.硝材外徑大小不均

4.修飾時間不夠

5.加工燈亮後,換取時間不一致

6.砥石修磨後

7.弧度調節手輪鬆動,位置發生變化

1.按弧度檢查頻度自主檢與巡迴檢,異常時增加頻度,對機臺作相應的調試

、更換或修整研磨皿,使曲率半徑符合設計要求。

、調整擺動幅度,一般減小擺動幅度和偏心位移量或作對稱擺動可減少消除凹心理;毛刷去除中心部研磨粉。

、適當抬升串棒或將壓力放低。

、修正治具。

、調偏擺動。

中高

(凹心或局部高)

、鏡片和研皿接觸太緊,沒有磨到中心。

、研磨皿中心偏低,中心磨削量不足。

、擺動幅度太小或偏心位移量太小。

、不良鏡片NR太高,返修末能反修過來。

、治具重心太高,加工時振動。

、砂掛皿面形不規則。

、擺動偏稱位置不當。

、減少砂掛皿徑至標准。

、換上治具。

、返修時間適當延長。

、降低治具重心。

、修砂掛皿使之規格,如合皿有變更先修合皿。

光学加工工艺简述

一:光学冷加工工序

2)铣磨: 去除镜片表面凹凸不平 的气泡和杂质,起到成 型作用

一:光学冷加工工序

3)精磨: 将铣磨出来的镜片 的破坏层给消除掉, 固定R值

一:光学冷加工工序

4)抛光: 将精磨镜片在一次抛光,这道工序主要是把 外观做的更好,光洁度在这一步确定下来

一:光学冷加工工序

5)清洗:将抛光过后的镜片表面的抛光粉清 洗干净

1)光学样板: 第一次生产某种球面镜,需要生产它的光学样板及 对板,光学样板一定要保证非常高的精确度

光学样板允许误差 R A级误差 B级误差

0.5~5mm

5~10mm 10~35mm 35~350mm 1000~40000

0.5um

1um 2um 0.02% 0.003%

1um

3um 5um 0.03% 0.005%

8:涂墨或喷黑漆, 为防止镜片边缘反光在其外 圆或未抛光区域涂上一层黑墨,一般使用光 学专用无尘净化黑漆涂笔,但对于一些面积 较大区域则需要专用喷涂工具

一:光学冷加工工序

9:将2个R值相反的镜片用胶将其联合,此步 骤可在步骤8之前或之后作,多数情况下是 正负透镜胶合。一般采用光敏胶胶合。

二.光学冷加工的一些常识

光学加 此步骤一般由材料供应商完成,对于普通镜 片或圆形窗口,光学加工厂收到的一般是圆 柱料,圆柱直径比完工件直径大1~2mm, 光学工厂再对此圆柱进行切割,切成一个个 毛坯片,中心厚度也要比完工件大一些,具 体大多少视光洁度要求而定,此步骤造成的 材料浪费主要由刀口宽度决定

二.光学冷加工的一些常识

2)工装及成盘 第一次生产某种球面镜,除了光学样板,还 需要生产一整套工装,即在铣磨,精磨,抛 光每一步都需要的砣子,精度也越来越高, 在抛光过程用的工装精度最高,工件镶在这 样的工装上,不同R及外径的工件决定最终 成盘数量

长春理工 大学 光学 冷加工 课件 第六章

• 光圈的度量

1、光圈数量的计算 ① N≥1的计算 在被检光学表面和参考光学表面仅有曲率半径偏差情况下,光 圈数度量与表示偏差大小和方向的误差曲线,其中,虚线代表参 考光学表面,曲线代表球面(或平面)相对于参考光学表面的偏差 大小和方向,平行线间距离代表λ/2。

光圈数N的度量 • (a)N=3; (b)N=2; (c)N=2; (d)N=1.

光圈的识别

• ◆光圈的识别

对光学零件的抛光一般要达到两个目的 光学表面疵病符合规定的等级 光学表面几何形状达到规定的要求

★光学样板检验原理

光学零件的表面精度是与光学样板比较而鉴 别出来的。光学零件的面型精度包括曲率半径 偏差、像散偏差和局部偏差三个内容。

图6-3 光圈检验原理 a-干涉现象;b-干涉原理; 1-样板;2-工件

hN / 2

• 光圈,即干涉条纹的形状是由空气隙等厚层的轨 迹决定的,即同一级干涉条纹对应的空气隙厚度 是相等的。利用干涉条纹的数量和不规则程度, 可以判定球面的面形误差。

(二)光圈数N与曲率半径偏差△R的关系

• 光学零件曲率半径与工作样板半径之间的偏差,以干涉条 纹数,即光圈数N表示。值不仅取决光圈数N、零件与样 板的接触口径D(在此口径范围内显示于涉环)干涉光的 波长,还取决于样板是沿边缘接触(低光圈),还是在中 部接触(高光圈)。

有像散存在就是光学表面的曲率半径不一样。 用周边加压法或一侧加压法可以判断像散的大小。 当N>1时,光圈呈椭圆形; 当N<1时,两垂直方向上的条纹弯曲程度不同。 局部偏差的判断 局部误差包括局部低和局部高,塌边和翘边 等,这种光圈的识别用一侧加压法判断。 局部低 条纹局部的弯曲凹向背着加压点。 局部高 条纹局部的弯曲凹向朝着加压点。 塌 边 条纹边缘部位塌向加压点。 翘 边 条纹边缘部位翘向加压点。

光学冷加工常见不良汇总

講師:趙繼凡 日期:2008- 8-8

內容提要

光學鏡片加工簡介 光學冷加工工序簡介 特性不良 非特性不良 檢查方法

光學加工簡介

• 光學鏡片加工按加工方式分為熱加工與冷 加工兩種 • 熱加工指的是熱壓成型的加工方式,如非 球面的加工。 • 冷加工為利用傳統的物理研削的加工方式, 目前大多數的球面鏡片加工均屬于冷加工。

樹葉狀

光帶狀

點或氣泡狀

特性不良.膠合

• 膠合寸法不良為肉厚,偏芯

肉厚:兩片鏡片膠合后由于單片肉厚搭配不當造成完品 肉厚超差 偏芯:兩片鏡片膠合后中心光軸的重合度超差。

特性不良.涂墨

• 五、涂墨不良:外觀不良,寸法不良;

A、溢墨:由于墨劑過多或手法不當,墨溢出涂墨范圍; B、涂墨不均:墨涂的不均勻或墨的顏色不一致; C、墨淡:墨的色澤過淡,無法達到消光的目的; D、污痕:涂墨后呈現密集的點狀或指印等痕跡,原因為涂 墨前污染涂墨面導致; E、不到位:涂墨區域未完全涂完; F、脫墨:墨的附著力不足﹐墨層在外力作用下(如超聲波清 洗等)產生墨層脫离鏡片。

特性不良.涂墨

• 涂墨的寸法不良:偏心,外徑,H值

涂墨后墨的厚薄會影響到以上寸法,需根據鏡片的形狀確定 各鏡片的涂墨厚度,以芯取寸法為主,保證完品寸法不超 差。

特性不良.洗凈

• 六、洗凈不良:外觀

A、洗凈傷痕:在洗凈過程中超聲波過強,造成正面細條狀 或網狀傷痕; B、水印:一般呈現在鍍膜完品,可觀察到膜下水紋狀痕跡, 此不良為洗凈脫水不完全所造成; C、藍條對角破裂:因洗凈藍條不合適,造成對角破裂;

亮點:由于芯取邊過粗糙,造成涂墨后墨劑無法均勻沁

入,,呈顆粒狀白色發亮點狀分布。 亮點

特性不良.芯取

冷作模具失效分析及优化对策

冷作模具失效分析及优化对策摘要:冷作模具失效是冷作模具常见质量问题,不仅会影响冷作模具使用性能的良好性,而且还会缩短模具使用寿命,同时也会增大生产加工成本,不利于零件加工的高质量、高效率、低成本完成,所以,就需要采取有效优化对策,避免出现冷作模具失效现象,确保其应用价值和作用的充分发挥。

文章对几种常见的冷作模具失效类型及具体进行了详细分析,提出了几条预防冷作模具失效的合理化对策,具有一定的借鉴和参考价值。

关键词:冷作模具;失效类型;失效原因;优化对策冷冲压模、冷挤压模和冷镦模,是应用最为广泛的冷作模具,任何一种冷作模具的工作条件都比较恶劣,模具受力情况复杂,在多种应力的长期作用下,冷作模具内部的组织结构便会发生变化,出现多种组织损伤,进而造成冷作做模具失效,影响零件生产的顺利进行。

为了减少冷作模具失效现象,改良其结构性能,延长其使用寿命,就需要从模具设计及加工等环节入手,做好冷作模具失效预防措施。

1.冷作模具失效类型及原因1.1断裂失效及原因断裂失效主要是冷作模具在使用过程中,因其表面出现裂纹或者破损所造成的一种失效现象,常见于冷挤压模和冷镦模中,分别表现为脆断和开裂脆断或掉块,凸凹膜破裂、刃口崩刃、冲头折断都属于断裂失效中比较典型的情况。

冷作模具断裂失效与制作材质有着直接的关系,当材质强度和韧度达不到标准时,便会出现断裂失效现象。

对于冷挤压模和冷镦模来讲,在对金属零件塑形过程中,其表面温度会因为挤压受力而迅速升高,容易产生疲劳裂纹,引发断裂失效现象[1]。

1.2磨损失效及原因冷作模具在运行过程中,工作部件与被加工材料处于不断摩擦状态,长时间下去便会造成磨损失效。

冷作模具常见磨损形式主要有均匀磨损、不均匀磨损、局部脱落等,在冲压模中出现几率较高,而冷挤压模和冷镦模中的磨损失效,主要出现在模具型腔位置。

冷作模具磨损是一种必然现象,如果模具工作部件与被加工材料之间的摩擦状态比较稳定,则属于正常磨损,这种磨损与模具材料的抗磨损性能有关;如果模具在局部高压高温状态下,与被加工材料摩擦,便会出现非正常摩擦,两者之间活发生咬合现象,在加工零件表面留下划痕等缺陷。

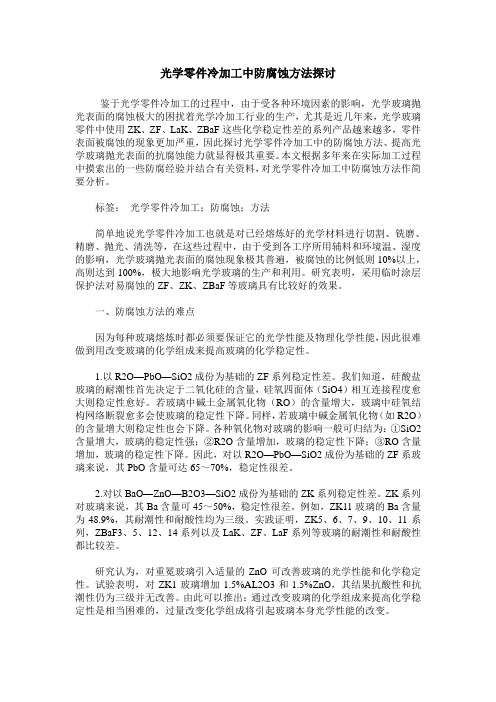

光学零件冷加工中防腐蚀方法探讨

光学零件冷加工中防腐蚀方法探讨鉴于光学零件冷加工的过程中,由于受各种环境因素的影响,光学玻璃抛光表面的腐蚀极大的困扰着光学冷加工行业的生产,尤其是近几年来,光学玻璃零件中使用ZK、ZF、LaK、ZBaF这些化学稳定性差的系列产品越来越多,零件表面被腐蚀的现象更加严重,因此探讨光学零件冷加工中的防腐蚀方法、提高光学玻璃抛光表面的抗腐蚀能力就显得极其重要。

本文根据多年来在实际加工过程中摸索出的一些防腐经验并结合有关资料,对光学零件冷加工中防腐蚀方法作简要分析。

标签:光学零件冷加工;防腐蚀;方法简单地说光学零件冷加工也就是对已经熔炼好的光学材料进行切割、铣磨、精磨、抛光、清洗等,在这些过程中,由于受到各工序所用辅料和环境温、湿度的影响,光学玻璃抛光表面的腐蚀现象极其普遍,被腐蚀的比例低则10%以上,高则达到100%,极大地影响光学玻璃的生产和利用。

研究表明,采用临时涂层保护法对易腐蚀的ZF、ZK、ZBaF等玻璃具有比较好的效果。

一、防腐蚀方法的难点因为每种玻璃熔炼时都必须要保证它的光学性能及物理化学性能,因此很难做到用改变玻璃的化学组成来提高玻璃的化学稳定性。

1.以R2O—PbO—SiO2成份为基础的ZF系列稳定性差。

我们知道,硅酸盐玻璃的耐潮性首先决定于二氧化硅的含量,硅氧四面体(SiO4)相互连接程度愈大则稳定性愈好。

若玻璃中碱土金属氧化物(RO)的含量增大,玻璃中硅氧结构网络断裂愈多会使玻璃的稳定性下降。

同样,若玻璃中碱金属氧化物(如R2O)的含量增大则稳定性也会下降。

各种氧化物对玻璃的影响一般可归结为:①SiO2含量增大,玻璃的稳定性强;②R2O含量增加,玻璃的稳定性下降;③RO含量增加,玻璃的稳定性下降。

因此,对以R2O—PbO—SiO2成份为基础的ZF系玻璃来说,其PbO含量可达65~70%,稳定性很差。

2.对以BaO—ZnO—B2O3—SiO2成份为基础的ZK系列稳定性差。

ZK系列对玻璃来说,其Ba含量可45~50%,稳定性很差。

光学冷加工工艺

光学冷加工工艺嘿,朋友们!今天咱们来聊聊光学冷加工工艺,这可就像是一场在微观世界里玩的超级酷炫“魔术”呢!你看啊,光学冷加工就像是给那些光学材料做超级精细的“美容手术”。

那些镜片啊,就像是一群等待变身的灰姑娘。

一开始,它们可能就是普普通通的玻璃块,毫不起眼,就像路边无人问津的小石子。

可是在光学冷加工工艺的魔法棒下,它们就要开始惊艳变身啦!这个工艺里有研磨这一步,这研磨就像是一场超级耐心的“蚂蚁搬家”。

小小的研磨粒子在镜片表面缓缓移动,一点点地把那些多余的部分带走,就像无数个小工匠在精雕细琢一件绝世珍宝。

这时候,镜片就像个害羞的小姑娘,一点点地露出自己光滑的脸蛋。

接着是抛光,哇塞,这抛光简直就是一场梦幻的“滑冰舞会”。

抛光工具在镜片上优雅地滑动,就像滑冰选手在冰面上翩翩起舞。

而镜片呢,就像那冰面一样,在这个过程中变得越来越光洁,亮得都能闪瞎你的眼,仿佛在说:“看我现在多美,都能当镜子照啦!”还有定心工序,这就像是给光学镜片找“灵魂伴侣”。

要让镜片的中心和它的“搭档”完美契合,就像两个人跳交谊舞,得配合得天衣无缝才行。

要是定不好心,那这镜片就像个找不到路的小迷糊,在光学仪器里可就没法好好工作啦。

镀膜这个环节呢,又像是给镜片穿上一件超级华丽的“魔法外套”。

不同的膜层就像不同风格的衣服,有了这些膜,镜片就像是从乡下来的土妞变成了时尚都市的名媛。

不仅变得更加酷炫,还能抵御各种光线的“小怪兽”,什么紫外线啊、红外线啊,统统不在话下。

光学冷加工工艺里的每一道工序都像是紧密相连的“小火车车厢”,缺一不可。

一个环节出了小差错,就像火车脱了轨,整个镜片的质量就会大打折扣。

这可不像咱们平时马马虎虎做事情,这可是微观世界里的精细活,容不得半点沙子。

有时候,看着那些经过光学冷加工工艺打造出来的精美镜片,我都觉得这简直是人类智慧的“魔法结晶”。

就像从帽子里变出兔子的魔术师一样,我们的工匠们从平平无奇的材料里变出了这些神奇的光学镜片。

光学镀膜产品常见不良分析及改善方法

光学镀膜产品常见不良分析及改善方法镀膜产品的不良,部分是镀膜工序的本身造成的,部分是前工程遗留的不良,镀膜最终的品质是整个光学零件加工的(特别是抛光、清洗)的综合反映,对策镀膜不良时必须综合考虑,才能真正找到不良产生的原因,对策改善才能取得成效。

一、膜强度膜强度是镜片镀膜的一项重要指标,也是镀膜工序最常见的不良项。

膜强度的不良(膜弱)主要表现为:① 擦拭或用专用胶带拉撕,产生成片脱落;② 擦拭或用专用胶带拉撕,产生点状脱落;③ 水煮15分钟后用专用胶带拉撕产生点状或片状脱落;④ 用专用橡皮头、1Kg力摩擦40次,有道子产生;⑤ 膜层擦拭或未擦拭出现龟裂纹、网状细道子。

改善思路:基片与膜层的结合是首要考虑的,其次是膜表面硬度光滑度以及膜应力。

膜强度不良的产生原因及对策:① 基片与膜层的结合。

一般情况,在减反膜中,这是膜弱的主要原因。

由于基片表面在光学冷加工及清洗过程中不可避免地会有一些有害杂质附着在表面上,而基片的表面由于光学冷加工的作用,总有一些破坏层,深入在破坏层的杂质(如水汽、油汽、清洗液、擦拭液、抛光粉等,其中水汽为主要),很难以用一般的方法去除干净,特别对于亲水性好,吸附力强的基片尤其如此。

当膜料分子堆积在这些杂质上时,就影响了膜层的附着,也就影响了膜强度。

此外,如果基片的亲水性差、吸附力差,对膜层的吸附也差,同样会影响膜强度。

硝材化学稳定性差,基片在前加工过程中流转过程中,表面已经受到腐蚀,形成了腐蚀层或水解层(也许是局部的、极薄的)。

膜层镀在腐蚀层或水解层上其吸附就差,膜牢固度不良。

基片表面有脏污、油斑、灰点、口水点等,局部膜层附着不良,造成局部膜牢固度不良。

改善对策:㈠加强去油去污处理,如果是超声波清洗,应重点考虑去油功能,并保证去油溶液的有效性;如若是手擦,可考虑先用碳酸钙粉擦拭后再清擦。

㈡加强镀前烘烤,条件许可,基片温度能达到300℃以上更好,恒温20分钟以上,尽可能使基片表面的水汽、油汽挥发。

光学冷加工常见不良与分析

• 寸法不良:

肉厚表(百分表,千分表)、外徑表(螺旋測微器)、 高度規、偏芯顯微鏡、分光儀(鍍膜光譜)、 干涉儀(研磨面精度R值)、原器(研磨面本數)

THE END 以上謝謝

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

特性不良.鍍膜

鍍膜寸法不良為分光NG,即鍍后測試時在各波 長段反射率超出圖面規定的范圍。

特性不良.膠合

• 四、膠合不良:外觀不良,寸法不良

A、氣泡:膠合層圓形呈氣泡狀不良,為膠合時膠水揉膠不均勻或 排氣不徹底造成。

B、干膠:膠合層進外徑面干燥的膠水,呈亮邊或干裂狀,原因為 擦膠或刮膠侵蝕了膠合層。

規格。 材料不良主要指鏡片中觸摸不到的不良。

气泡

雜質特Leabharlann 不良.研磨• 二、研磨不良:外觀不良,寸法不良

傷痕:研磨加工時﹐因取拿不當或測量手法不當﹑研磨皿

有顆粒不良將鏡片表面刮傷。有線狀,點狀和弧形

條狀

點狀

特性不良.研磨

砂目:鏡片拋光面因粗磨完品較粗糙或精磨度不足﹐所留

下的點狀或网狀不良。

點狀

點狀

B、膜不:膜層表面出現的點狀或條狀未上鍍現象或膜層不一致現象。造 成此不良的原因為鏡片蒸膜時表面有灰塵或絮狀物附著。

C、膜欠:鏡片研磨面周邊未上鍍現象(月牙形,周邊全周,單邊)。 造成此不良的原因為鏡片與鍍膜治具吻合度不佳。

D、粒大:鍍膜過程中,蒸鍍藥材飛濺、噴射,附著在鏡片上的現象。 E、膜色NG,重膜等。

網狀

特性不良.研磨

• 研磨不良砂目分析

1、周邊性:研磨不徹底或磨耗量不夠,鏡片研磨面的周邊 有閃爍亮點;

光学冷加工工艺简介-精品文档

光学冷加工工艺简介1.光学冷加工发展现状我国光学冷加工加工技术,虽然有较长历史但具有完整的生产工艺是在1950年以后。

光学冷加工工艺在1950年之前虽然已有所采用,但完整性不足。

新中国成立以后,经过光学行业各方面人士的努力,逐步形成了较为完善的加工工艺。

经过半个多世纪的发展,本世纪初,我国光学制造业进入了发展的高峰,已形成了很强的生产能力,并取得了较为辉煌的成果。

据不完全统计,我国光学制造能力已达到每年可达五亿件以上。

我国光学冷加工的能力在国际上应当是名列前茅的,但我们的生产工艺却是比较落后的。

主要表现在以下几个方面:(1)不能大批量生产高精度元件。

(2)不能制造高精度的特种光学零件。

究其原因有很多,主要原因如下:(1)生产设备比较落后,精度及速度无法适应现代化生产的需要。

(2)执行工艺规程不够。

(3)没有专门工艺研究和工艺设备的研究开发单位。

(4)暂未形成相关的行业法规。

在国际光电产业结构调整、产业转移的趋势下,世界范围内的光学冷加工产能均大规模向中国转移。

目前中国的元件制造商主要给亚洲的光电产品制造商配套生产为主。

国内的传统光学加工企业抓住机遇,向现代光学加工企业转型。

通过与国际先进企业的积极合作,国内企业凭借制造成本优势使企业的生产规模迅速扩大,拉动光学冷加工行业进入一轮高速成长的景气循环,中国大陆成为继中国台湾之后全世界最大规模的光学冷加工产能承接地和聚集地。

国内光学元件产业的发展现状如下:(1)国内企业凭借制造成本优势使企业的生产规模迅速扩大。

(2)国家大幅增加了对光学元器件及光电应用的技术研发与投入。

(3)通过与国际先进企业的积极合作,国内的传统光学加工企业抓住机遇,向现代光学加工企业转型。

(4)不少产品的国内市场主要份额已被中国厂家所占据并保持较大数量的出口。

以上这些都为中国光学元件产业进一步参与国际竞争奠定了可靠的基础。

国内光学元件产业发展势头强硬,但同时有着阻碍产业发展的因素:(1)企业群体庞大,但规模小而分散。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/3/3

條狀

點狀

特性不良.研磨

砂目:鏡片拋光面因粗磨完品較粗糙或精磨度不足﹐所留

下的點狀或网狀不良。

點狀

2020/3/3

點狀

網狀

特性不良.研磨

• 研磨不良砂目分析

1、周邊性:研磨不徹底或磨耗量不夠,鏡片研磨面的周邊 有閃爍亮點;

2、全面性:研磨不徹底或磨耗量不夠,整片鏡片研磨面均 有閃爍亮點;

肉厚表(百分表,千分表)、外徑表(螺旋測微器)、 高度規、偏芯顯微鏡、分光儀(鍍膜光譜)、 干涉儀(研磨面精度R值)、原器(研磨面本數)

2020/3/3

THE END

2020/3/3

以上謝謝

B、膜色燒蝕:鏡片表面發生氧化后,經鍍膜形成一種不

規則的,膜色差異較明顯的塊狀不良。

2020/3/3

各項不良檢查方法

• 外觀不良:

A、先透射再反射檢查:傷痕,砂目,膠合面不良,材不, 白燒蝕;

B、反射檢查:膜色燒蝕,涂墨不良,鍍膜不良,破裂; C、哈氣檢查:鍍膜前較難發現的燒蝕和水印。

• 寸法不良:

破裂:鏡片研磨面邊緣因受力不均造成炸裂,芯取造成的

破裂多為連綿鋸齒狀,是進刀過快或砥石磨合不好造成。

2020/3/3

特性不良.芯取

亮點:由于芯取邊過粗糙,造成涂墨后墨劑無法均勻沁入

,,呈顆粒狀白色發亮點狀分布。 亮點

2020/3/3

特性不良.芯取

車反面不良:鏡片在芯取加工前排反面,造成芯取加工

后導角反面的現象。

裂開的現象;

• 內裂:沒有裂開或破損的裂痕,反射觀察時會發亮或閃

爍,透射不明顯。

2020/3/3

非特性不良.燒蝕

• 燒蝕:鏡片表面與空氣中的活性物質發生氧化反應,所

形成的塊狀或點狀不良。

塊狀

2020/3/3

點狀

非特性不良.燒蝕

A、白燒蝕:多因鏡片研磨面暴露在空氣時間過長,鍍膜

前表面清潔不徹底,此外還有部分為材質問題,造成鏡片 表面白色霧狀或塊狀物附著;

2020/3/3

特性不良.芯取

芯取最突出的特性不良為寸法不良:

外徑( Φ ),偏心,導角,弧高(H值)

2020/3/3

特性不良.鍍膜

• 三、鍍膜不良:外觀不良,寸法不良

A、膜落:鏡片表面蒸鍍膜層附著力不夠,經洗凈或擦拭后出現條狀或塊 狀膜層脫落現象。造成此不良的原因為上鍍前基底清潔度不夠,蒸鍍 時真空鍍不夠,或烘烤溫度不夠。

C、內污:膠合層雜質或臟污,呈點狀分布,原因為膠合面清潔鍍 不夠。

D、脫膠:膠合層分離,呈干涉條紋、點等剝離狀。

2020/3/3 樹葉狀

光帶狀

點或氣泡狀

特性不良.膠合

• 膠合寸法不良為肉厚,偏芯

肉厚:兩片鏡片膠合后由于單片肉厚搭配不當造成完品 肉厚超差

偏芯:兩片鏡片膠合后中心光軸的重合度超差。

2020/3/3

特性不良.來料

一、來料不良

鏡片毛胚來料不良分寸法不良和材料不良。 寸法不良是指外徑、倒角、肉厚、R值超出毛胚圖面

規格。 材料不良主要指鏡片中觸摸不到的不良。

气泡 2020/3/3

雜質

特性不良.研磨

• 二、研磨不良:外觀不良,寸法不良

傷痕:研磨加工時﹐因取拿不當或測量手法不當﹑研磨皿

有顆粒不良將鏡片表面刮傷。有線狀,點狀和弧形

光學冷加工常見不良與分析

2020/3/3

講師:趙繼凡 日期:2008- 8-8

內容提要

光學鏡片加工簡介 光學冷加工工序簡介 特性不良 非特性不良 檢查方法

2020/3/3

光學加工簡介

• 光學鏡片加工按加工方式分為熱加工與冷 加工兩種

• 熱加工指的是熱壓成型的加工方式,如非 球面的加工。

• 冷加工為利用傳統的物理研削的加工方式 ,目前大多數的球面鏡片加工均屬于冷加 工。

2020/3/3

光學鏡片冷加工工序簡介

• 切削(CG) • 砂掛 • 研磨 • 芯取(定芯) • 鍍膜 • 膠合 • 涂墨 • 洗凈

2020/3/3

特性不良與非特性不良

• 所謂特性不良是指在光學冷加工中,該工 序造成的特性不良;

• 所謂非特性不良是指在光學冷加工中,各 工序均有可能造成的不良。

2020/3/3

洗等)產生墨層脫离鏡片。

2020/3/3

Hale Waihona Puke 性不良.涂墨• 涂墨的寸法不良:偏心,外徑,H值

涂墨后墨的厚薄會影響到以上寸法,需根據鏡片的形狀確定 各鏡片的涂墨厚度,以芯取寸法為主,保證完品寸法不超 差。

2020/3/3

特性不良.洗凈

• 六、洗凈不良:外觀

A、洗凈傷痕:在洗凈過程中超聲波過強,造成正面細條狀 或網狀傷痕;

3、粗亮點:鏡片研磨面研磨不徹底或磨耗量不夠,形成較 粗的閃爍亮點。

2020/3/3

特性不良.研磨

研磨寸法不良

面本數、面精度、肉厚、曲率半徑(R值)

2020/3/3

特性不良.芯取

• 三、芯取不良:外觀不良,寸法不良

夾傷:芯取加工夾具有毛刺,造成邊緣弧狀或點狀傷痕

2020/3/3

弧狀

特性不良.芯取

B、水印:一般呈現在鍍膜完品,可觀察到膜下水紋狀痕跡 ,此不良為洗凈脫水不完全所造成;

C、藍條對角破裂:因洗凈藍條不合適,造成對角破裂;

2020/3/3

非特性不良

非特性不良是指各工程均會發生的不良,主要有 傷痕,破裂,燒蝕

2020/3/3

非特性不良.傷痕

• 動作傷痕:因操作不規范造成的不規則點狀或條狀刮傷

B、膜不:膜層表面出現的點狀或條狀未上鍍現象或膜層不一致現象。造 成此不良的原因為鏡片蒸膜時表面有灰塵或絮狀物附著。

C、膜欠:鏡片研磨面周邊未上鍍現象(月牙形,周邊全周,單邊)。 造成此不良的原因為鏡片與鍍膜治具吻合度不佳。

D、粒大:鍍膜過程中,蒸鍍藥材飛濺、噴射,附著在鏡片上的現象。 E、膜色NG,重膜等。

2020/3/3

特性不良.鍍膜

鍍膜寸法不良為分光NG,即鍍后測試時在各波 長段反射率超出圖面規定的范圍。

2020/3/3

特性不良.膠合

• 四、膠合不良:外觀不良,寸法不良

A、氣泡:膠合層圓形呈氣泡狀不良,為膠合時膠水揉膠不均勻或 排氣不徹底造成。

B、干膠:膠合層進外徑面干燥的膠水,呈亮邊或干裂狀,原因為 擦膠或刮膠侵蝕了膠合層。

特性不良.涂墨

• 五、涂墨不良:外觀不良,寸法不良;

A、溢墨:由于墨劑過多或手法不當,墨溢出涂墨范圍; B、涂墨不均:墨涂的不均勻或墨的顏色不一致; C、墨淡:墨的色澤過淡,無法達到消光的目的; D、污痕:涂墨后呈現密集的點狀或指印等痕跡,原因為涂

墨前污染涂墨面導致; E、不到位:涂墨區域未完全涂完; F、脫墨:墨的附著力不足﹐墨層在外力作用下(如超聲波清

;

• 測量傷痕:在量測過程中因檢具或測量儀器有毛刺,或

測量手法不當,造成的刮傷或壓傷;

• 擦拭傷痕:擦拭過程中用力不當或鏡片表面有顆粒灰塵

,造成擦拭后螺旋狀或大面積條狀。

2020/3/3

非特性不良.破裂

• 崩邊:鏡片邊緣芯取面或研磨面的破損; • 崩口:鏡片因受沖擊或作業不規范造成的大面積剝離; • 炸裂:因受力不均勻或烘烤溫度過高導致從中心到邊緣