渐开线圆柱齿轮齿厚测量方法及其计算公式

标准直齿圆柱齿轮几何尺寸计算

思考一下……

缺少m!

da=m(z+2 )

m=da/ (z+2 ) =304/(36+2) =8mm

计算结果

mm

小结:

三圆:分度圆d、齿根圆df、齿顶圆da

三高:齿顶高ha、齿根高hf、全齿高h ○ 两距:齿距p、中心距a ○ 两系数:齿顶高系数ha* 、顶隙系数c*

一齿厚槽宽:s e ○ 标准直齿圆柱齿轮基本尺寸计算:

1、渐开线标

准直齿圆柱

d

齿轮各部分

o

的名称

r

A

B

C

1、渐开线标准直齿圆柱齿轮各部分的 名称

2.基本尺寸计算

01 d / z 模数表示轮齿的大小

02

齿数Z:齿轮总数 1. 模数m:m=p/ 2. 分度圆:齿厚与槽宽相等的理想圆,分度圆直径是表示齿 轮大小的一个参数,用d表示,半径用r表示。

分度圆就是齿轮上具有标准模数和 标准压力角的圆。

齿顶高 h f

标准ha*齿 1短齿 ha*0.8

rf

h 分度圆 齿根高

hf (ha* c*)m

c* -顶隙系数

c=c*

标准齿 c* 0.25短齿 c*0.3

全齿 hha高 hf 2.2m 5

齿顶圆:齿顶圆柱面与

端平面的交线。其直径

称为齿顶圆直径。用

da、ra 表示。

ra

rf

正常标准齿轮计算公式:

haha*m m

内啮合直齿圆柱齿 轮的基本尺寸计算 该如何计算?和外 啮合齿轮的尺寸计 算有什么异同点?

作业:

1

2 最短距离称为中心距,

m

/ 2(z1

z )用

标准齿轮

分 度 圆 : d zm 模数m、压力角α、齿顶高系数ha*、齿顶系数c*均 为标注值,其分度圆上的齿厚s等于齿槽宽e的齿轮

渐开线标准直齿圆柱齿轮各部分的名称及基本参数

制作人

一、齿轮各部分的名称

1、齿顶圆:轮齿顶端所在的圆柱 面与端面的交线 ,直径

da

2、齿根圆:轮齿齿根所在的圆柱 面与端面的交线。直径 f 3、齿宽:沿齿轮轴线方向量得轮 齿宽度b 4、齿厚与齿槽:在齿轮的任意圆 周上,一个轮齿两侧间的弧长, sk 称为齿厚 ,用 表示:相邻两 齿之间的空间称为齿槽,一个 齿槽两侧齿廓在该圆上所截取 ek 的弧长,为齿槽宽,用 表示

p = s +e

h

h

h

da

二、直齿圆柱齿轮的基本参数

1、模数m 齿轮齿数z p p dπ= zp ⇒ m = z ⇒ m = ⇒ d = mz π π 2、m越大(p愈大)则齿轮愈大,齿 轮抗弯能力也愈高。 * 3、齿顶高系数 ha (正常齿 为1,短齿为0.8)和顶隙 * 系数 c (正常齿为0.25,短齿为 0.3) * a a

h = h m

hf = ha m + c m

*

二、直齿圆柱齿轮的基本参数

3、压力角 渐开线齿廓上各点 的压力角 是不相等的,齿廓在分度圆上 的压力角称为齿轮的压力角, 用α表示,他也是加工轮齿时 所用刀具的刀具角,为了便于 制造我国规定α=20°。

三、标准直齿圆柱齿轮的几何尺寸 计算公式

• 凡齿轮的模 数、压力角、 齿顶高系数、 顶隙系数都 是标准值, 同时分度圆 上齿厚和齿 槽相等的齿 轮称为标齿 轮。计算公 式见右表:

dቤተ መጻሕፍቲ ባይዱ

da

一、齿轮各部分的名称

5、分度圆:在齿顶圆和齿根圆之间, 直径为d。 6、齿距:沿任意圆周所量得的相邻两 齿同侧齿廓之间的弧长,用 表 示, k p k 7、全齿高、齿根高与齿顶高:分度圆 到齿顶圆的径向齿高称为齿顶高, 用 a 表示 :从分度圆到齿根圆的 径向齿高称为齿根高,用 f表示: 从齿根圆到齿顶圆的径向齿高称为 全齿高,用 表示。 8、顶隙:为了防止齿顶齿根相碰,应 使齿顶高略小于齿根高,在一轮齿 顶到另一轮齿根间留有径向间隙, 称为顶隙

渐开线直齿圆柱齿轮的测绘与参数计算

梁铜毓(中国南车集团四方机车车辆厂规划发展部山东青岛266031)在设备修理过程中, 更换损坏的渐开线直齿圆柱齿轮是经常遇到的1 个问题,在没有设备的原技术资料的情况下,如何正确测量有关尺寸从而确定相关参数,准确绘制齿轮加工图纸,是1 个非常关键和重要的问题。

标准渐开线直齿圆柱齿轮测绘过程中需要确定的几个参数为: 齿轮的齿数z 、模数m 、齿顶圆直径d a 、压力角α、齿顶高系数h 3 及顶隙系数c 3 , 对于非标准a渐开线直齿圆柱齿轮来讲, 还要确定齿轮的变位系数x 。

在多年的设备大修工作实践中,总结出了1 套齿轮测绘方法。

1 齿轮的齿数zz 的确定通常采用数齿的方法, 对于齿数较多的齿轮, 在数齿之前最好先做好标记, 若齿轮的齿数z < 17 ,确定参数时,应考虑齿轮变位的可能。

2 齿顶圆直径d a齿顶圆直径d的取得, 通常采用测量的方法。

对于偶数齿齿轮, 可用a外径千分尺或游标卡尺直接测量出齿顶圆直径d,如图1 所示。

对于奇数a因此采用了临时改进方案:将炉前原有老式起动柜更新,其真空断路器过电压吸收的压敏电阻换用电涌吸收能力强的高压氧化锌压敏电阻; 继电保护方式按要求配置, 但装置元件按新系列选择, 并将5408 、6416 开断( 或将5809 、5804 开断) , 即不让联络线进行联络。

这样可有效减少过电压造成58D 压敏电阻频繁击穿和继电保护装置不可靠引起的跳闸或越级跳闸。

即使故障越级跳闸至581 ,也不至于造成低压联络线反送电至铸造1000 kVA 配电变压器再给电弧炉供电的运行状况,缩小了事故范围,避免造成大的设备事故。

实施1 a 多来,因故障引起583 开关跳闸的情况只有 2 次, 引起581 开图 1 直接测量齿顶圆直径 图 2 间接测量齿顶圆直径方法 1 : 如图 2 所示奇数齿齿轮 , 先用外径千分尺或游标卡尺测量出 H和 e a ,然后根据 ( 1) 式计算 。

渐开线齿轮主要参数及测量

相等。卡尺跨过k个

齿,测得齿廓间公法

线长度为 Wk’ ,然

后再跨过K+1个齿测 得其长度为Wk+1’

K Z 0.5

180

注意

测定时使卡尺的卡脚与齿廓工作段中部附 近相切,即卡脚与齿轮两个渐开线齿面相切在 分度圆附近。为了减少测量误差,应在齿轮的 不同部位测量多次,取其平均值。

WK 1 'WK ' m cos

分别用α=15°和α=20°代入求出两个

模数值, 模数值最接近标准值的一组m 和α

即为所测齿轮的模数和压力角。

(4)变位系数x的测定与计算

被测齿轮也许是变位齿轮, 此时还 需确定变位系数x

WK 1 ' K (WK 1 ' WK ') 2 zinv m cos

x

2 tan

沿齿长方向和齿高方向都不是全齿接触,实际接触线只是

理论接触线的一部分,影响了载荷分布的均匀性。 国标规定用螺旋线偏差来评定载荷分布均匀性。 螺旋线偏差是指在端面基圆切线方向上,实际螺旋线 对设计螺旋线的偏离量。

1.1 螺旋线总偏差Fβ

Ⅰ-基准面 Ⅱ-非基准面 b-齿宽或两端倒角之间的距离 Lβ-螺旋线计值范围

③径向综合误差ΔFi"与公法线长度变动ΔFw ;

④齿圈径向跳动ΔFr与公法线长度变动ΔFw ;

⑤齿圈径向跳动ΔFr (用于10~12级精度)。

2.第Ⅱ公差组精度指标及测量

(1)一齿切向综合误差Δfi´(公差fi´ )

①定义:被测齿轮与理想精确的测量齿轮单面啮合时,

在被测齿轮一齿距角内实际转角与公称转角之差的总

齿距累积总偏差Fp和齿距累

积偏差Fpk通常在万能测齿仪、

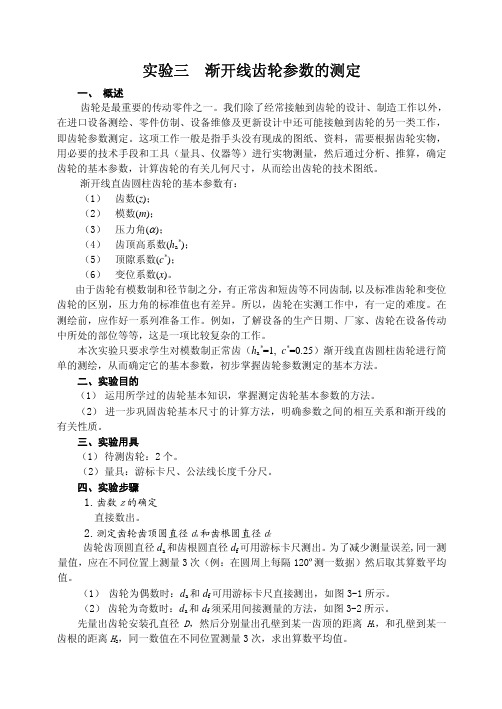

渐开线直齿圆柱齿轮几何参数测定

渐开线直齿圆柱齿轮几何参数测定实验目的1、掌握应用简单量具测定渐开线直齿圆柱齿轮几何参数的方法;2、进一步熟悉齿轮各部尺寸和参数的关系;3、巩固对渐开线性质的理解。

测定对象和工具1、齿数为奇数和偶数的标准直齿圆柱齿轮及变位齿轮各一件,标准斜齿圆柱齿轮二件;2、游标卡尺或公法线长度卡尺;3、中心距测量支架;4、渐开线函数表,计算工具(学生自备)。

测定原理和方法1、渐开线直齿圆柱齿轮参数的测定单个渐开线直齿圆柱齿轮的主要待测参数有:齿数Z、模数m、分度圆压力角α、齿顶高系数*ah、顶隙系数c*、变位系数x。

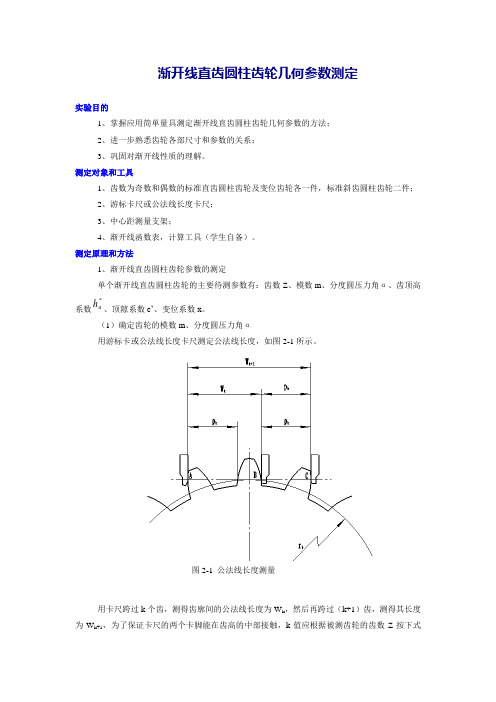

(1)确定齿轮的模数m、分度圆压力角α用游标卡或公法线长度卡尺测定公法线长度,如图2-1所示。

用卡尺跨过k个齿,测得齿廓间的公法线长度为W k,然后再跨过(k+1)齿,测得其长度为W k+1,为了保证卡尺的两个卡脚能在齿高的中部接触,k值应根据被测齿轮的齿数Z 按下式图2-1 公法线长度测量计算后4舍5入取整决定(或见表2-1)。

测量时注意卡尺不要倾斜,卡尺脚面与尺面的接触要平顺。

5.0180+=Z k α (2-1)表 2-1 跨齿数由渐开线的性质可知,bb k S p k W +-=)1( (2-2)(2-3)所以,απcos 1m p W W b k k ==-+ (2-4)απcos 1kk W W m -=+ (2-5)由于分度圆压力角可能是20º也可能是15º,故应分别代入式(2-5)中计算,取数值最接近标准模数值的一组m 和α,即为所测齿轮的模数的压力角值。

用中心距支架测量一对齿轮的啮合中心距a ,由公式)(2121Z Z m a +=校核测量结果。

(2)确定变位系数x变位齿轮的公法线长度计算公式为:()[]ααπαsin 25.0cos *xm Zinv k m W k ++-= (2-6)标准齿轮的公法线长度计算公式为:()[]απαZinv k m W k +-=5.0cos (2-7)可见变位齿轮标准齿轮的公法线长度差异为:αsin 2mx 所以,kk W W mx -=*sin 2ααsin 2*m W W x kk -=(2-8)式中:*kW ,由测量所得;W k ,由标准齿轮的公法线长度计算公式计算所得。

渐开线标准直齿圆柱齿轮的主要参数及几何尺寸

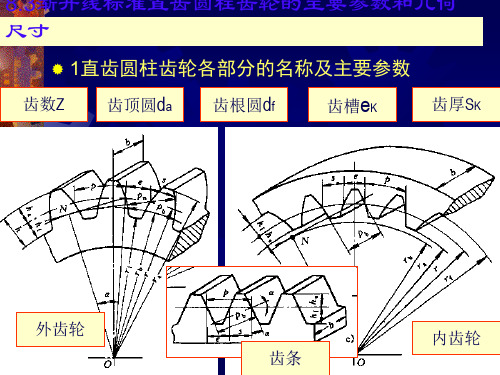

直齿圆柱齿轮各部分的名称及主要参数

齿顶圆da 齿根圆df 齿槽eK 齿厚SK

齿数Z

齿距pK

外齿轮

同一圆周上 pK =SK+eK

内齿轮

渐开线标准直齿圆柱齿轮的主要参数和几何尺寸

直齿圆柱齿轮各部分的名称及主要参数

齿顶圆da 齿根圆df 齿距pK 齿槽eK 齿厚SK

齿数Z

同一圆周上 pK =SK+eK

为修配一个损坏的渐开线外齿轮,实测

齿轮的齿顶圆直径da=119.86mm,齿数 z=28,全齿高h=8.90mm。试确定该齿轮 的主要参数:模数m、分度圆直径d、齿 顶圆直径da、齿根圆直径df

例题2答案

根据标准 1)模数

模数 取m=4

119.86 m 3.955 28 2x1

1

例题1

、在一对正常齿制的渐开线标准外啮合

直齿圆柱齿轮机构中,已知轮1齿数 Z1=20,i12=2.5,压力角α=20°,模数 m=10mm,试求: (1)轮2的齿数Z2、分度圆半径r2、基 圆半径rb2和齿根圆半径rf2; (2)齿厚S、基圆上的齿距Pb和标准中 心距; (3)该对齿轮标准安装时的中心距。

基圆以内 有渐开线。 (A,一定,B,不一定,C,一定没)

渐开线齿轮分度圆上的 和 的比值,称为模 数。模数越大,分度圆直径越 ,齿厚越 。模数 是齿轮几何尺寸 的基础,也是齿轮 能力的标 志。在我国模数已经 化了。 分度圆是渐开线齿轮上具有 的圆。

返回

思考题3

当齿轮的模数增大一倍时,其分度圆齿厚 不变,B,随之增大一倍,C,减小50%)。 一对渐开线齿轮传动,可以看做是一对 度,B,基,C,节)圆在做纯滚动。 (A, (A,分

渐开线齿轮参数的测定

值 wk 进行比较。由于齿轮的 Z、m、α 已知,所以可从标准齿轮的公法线长度表中查得

公法线长度的理论值 wk 。

若 wk′ = wk ,则说明被测齿轮为标准齿轮。

若 wk′ ≠ wk ,则被测齿轮为变位齿轮。

根据公式: wk′ = wk + 2xmsinα

即可求出该齿轮的变位系数:

x = ( wk′ − wk )/(2msinα)

再按下式计算出 da 和 df 值。 齿顶圆直径:da=D+2H1(mm) 齿根圆直径:df=D+2H2(mm)

3.计算全齿高 偶数齿轮: h=(da-df)/2 (mm) 奇数齿轮: h=H1-H2 (mm)

df

D

(3-1) (3-2) (3-3) (3-4)

D

da

图 3-1 偶数齿测量

H1

H2

和百分位时,需加上 0.5mm,如图 3-4 所示。

(3) 把两者加起来即可。

渐开线直齿圆柱齿轮参数测定实验报告

专业

班级

姓名

实验时间

一、实验目的

二、实验用具

三、预习思考题

1. 直齿圆柱齿轮的基本参数有:

2.测量齿轮公法线长度时,跨齿数 K 的确定有以下 3 种方法:

(1)_______________________________________________________; (2)_______________________________________________________; (3)_______________________________________________________。

结论

五、分析讨论

偶数齿轮

渐开线齿轮计算公式大全

齿轮计算公式 节圆柱上的螺旋角:L d /tan 00⋅=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0⋅= 齿厚中心车角:Z θ/90︒= 销子直径:m 728.1dp ⋅=中心距离增加系数:)1cos /(cos )2/)((y b 021-⋅+=ααZ Z标准正齿轮的计算(小齿轮①,大齿轮②)1. 齿轮齿 标准 2. 工齿齿形 直齿 3. 模数 m4. 压力角 c αα=0 5. 齿数 21,Z Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m h +=28. 齿顶隙 m 35.0,m 25.0,m 2.0c ⋅⋅⋅=9. 基础节圆直径 m d 0⋅=Z10. 外径 m )2(d k ⋅+=Z 11. 齿底直径 c 2m )2(d r ⋅-⋅-=Z 12. 基础圆直径 0g cos m d αZ ⋅⋅= 13. 周节 m t 0⋅=π14. 法线节距 0e cos m t απ⋅⋅= 15. 圆弧齿厚 2/m S 0⋅=π 16.弦齿厚)2sin(m S 1j Z πZ ⋅⋅⋅=17. 齿轮油标尺齿高 m m h j +Z⋅-⨯⋅Z =)2cos 1()2/(π18. 跨齿数 5.0)180/(0m ⨯⋅=Z αZ19. 跨齿厚])5.0([cos 0o m inva m m S Z ⨯-⋅Z ⋅⋅=πα20. 销子直径 m 728.1d ⋅=21. 圆柱测量尺寸 d m d m +⋅Z =)cos /cos (0φα (偶数齿)d )]90(cos)cos /cos m [(d 0m +︒⨯⋅=ZφαZ (奇数齿)其中, 00)2cos (1απαφinv m d inv +-⋅Z 22. 齿隙 f ?标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 标准2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数 n c m m =5. 压力角 n 0c ααα==6. 齿数 1Z7. 螺旋角方向 0β(左或右)8. 有效齿深 n e m 2h ⋅= 9. 全齿深 c m 2h n +⋅=10. 正面压力角n1s cos m tan βZ α⋅=11. 中心距离n21cos 2m )(βZ Z α⋅⋅+=12. 基准节圆直径 0n10cos m d βZ ⋅=13. 外径 n 01k m 2d d ⋅+= 14. 齿底圆直径 )c m (2d d n 01r ++= 15. 基圆直径gnn 1g cos cos m d 1βαZ ⋅⋅=16. 基圆上的螺旋角 n 0g cos sin sin αββ⋅= 17. 导程1001cot d L 1βπ⋅⋅=18. 周节(齿直角) n n 0m t ⋅=π 19. 法线节距(齿直角) n n en cos m t απ⋅⋅= 20. 圆弧齿厚(齿直角) 2m S nn 0⋅=π21. 相当正齿轮齿数 0101cos βZ Z =22. 弦齿厚)2sin(m S 1v n 1v j 1Z πZ ⋅⋅⋅= 23. 齿轮游标尺齿深 n 1v n1v 1j m )2cos 1(2m h +⋅-⋅⋅=Z πZ 24. 跨齿数 5.01801v n m 1+⋅=Z αZ25. 跨齿厚 ]inv )5.0m ([cos m S s 11n n m 1αZ Z πα⋅+-⋅⋅⋅=26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα-Z ⋅+⋅Z ⋅=其中,)(2tan 11Rad inv n v n απαφ-Z ⋅+=27. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)10101011tan 2)2(cos Z ⋅⋅+-Z ⋅-⋅⋅Z =ααπαφx inv m d inv i 28. 齿隙 f移位正齿轮计算公式(小齿轮①,大齿轮②) 1. 齿轮齿形 转位 2. 工具齿形 直齿3. 模数 m4. 压力角 c αα=05. 齿数 Z6. 有效齿深 m 2h e ⋅=7. 全齿深 c m )]x x (y 2[h 21+⋅⋅-+= 或 c m 2h +⋅=8. 齿隙 c 9. 转位系数 x10. 中心距离 m y x ⋅+=αα11. 基准节圆直径 m d 0⋅=Z12. 啮合压力角021210b inv )x x (tan 2inv αZ Z αα+++⋅=13. 啮合节圆直径 )(x 2d 211b Z Z Z α+⋅⋅=14. 外径 m )x y (2m )2(d 21k ⋅-⋅+⋅+=Z 15. 齿顶圆直径 h 2d d 1k r ⋅-=16. 基圆直径 0cos t g m d α⋅⋅Z = 17. 周节 m t 0⋅=π 18. 法线节距 00cos m t απ⋅⋅=19. 圆弧齿厚010tan m x 22mS απ⋅⋅⋅⋅⋅=20. 弦齿厚)tan x 2x 2sin(m S 1111j Z απZ ⋅⋅+⋅⋅⋅=21. 齿轮游标尺齿高 2d d )]tan x 22cos(1[2mh 110k10111j -+⋅⋅+⋅-⋅⋅=Z αZ πZ 22. 跨齿数 5.0180x 1b m 1+⋅=αZ23. 跨齿厚 01m sin m x 2)(S 1α⋅⋅⋅+=标准齿轮的齿厚 24. 梢子直径 m 728.1d 1⋅=25. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Z =φα (偶数齿)1110)90cos(cos cos 1d m d m +Z ︒⋅⋅⋅Z =φα (奇数齿)1010101i 1tan x 2)inv 2(cos m d inv Z ααZ παZ Φ⋅⋅+-⋅-⋅⋅=移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 移位2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数(齿直角)n c m m =5. 压力角(齿直角) 0a a a c n -=6. 齿数 1Z7. 螺旋方向 0β8. 有效齿深 n e m h 2=9. 全齿深 c m h n +=2 10. 移位系数1n x11. 中心距离 n x ym a a +=12. 正面模数0cos βns m m =13. 正面压力角cos tan βans m =14. 相当正齿轮齿数311βϑs z z v =15. 齿直角啮齿压力角an v v n n an n a inv z z x x b inv +++=2121t an 216. 基准节圆直径11cos βno m z d =17. 外径n n n nk m x m m z d 101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z d βcos cos 11⋅=20. 基础圆柱上的螺旋角 n o g a cos sin sin ββ= 21. 圆弧齿厚 n n n on m a x s ⋅⋅+=)tan 22(1π22. 弦齿厚 )t an 22sin(11111v on v n v j z a x z m z s ⋅+⋅⋅=π23. 齿轮游标尺齿高2)}t an 22cos(1{21111111o k v o n v n v d d z a x z m z hj -+⋅+-⋅=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n n n m a m x s ⋅⋅+=)(标准螺旋齿轮的齿厚 26. 销子直径近似值=1d27. 圆柱测量尺寸/1111cos cos d a m z d ss m +⋅=φ(偶数齿)/1111190cos cos cos d z a m z d s s m +⋅= φ111111tan 2)2(cos z a x inva z a m z d in n n s n n ⋅+--='πφ 注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in n n s n n ---⋅+--='πφ蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径。