烟气净化SCR还原脱销技术(经典实用)

选择性催化还原脱硝技术(SCR).

c.尾部烟气段布置

SCR反应器布置在烟气脱硫装置(FGD)后,催化剂将完全工作在 无尘、无二氧化硫的“干净”烟气中。 当催化剂在干净烟气中工作时,其工作寿命可达高灰段催化剂使用 寿命的两倍。 该布置方式的主要问题是将反应器布置在湿式FGD脱硫装置后,而 低温SCR催化剂还没有达到工程应用的程度,其排烟温度仅为50~60℃,

3)氨与NOx在反应器内,在催化剂的作用下反应生成N2和H2O。 N2和

H2O随着烟气进入空气预热器。在SCR进口设置NOx、O2温度监视分

析仪,在SCR出口设置NOx、O2、NH3温度监视分析仪。 NH3温度监 视分析仪监视NH3的逃逸浓度小于规定值,超过则报警并自动调节

பைடு நூலகம்

NH3注入量。

4)在氨气进气装置分管阀后设有氮气预留阀及接口,在停工检修时用于 吹扫管内氨气。

(1)烟气中所携带的飞灰中含有的Na、Ca、Si、As等成分会使催化剂中毒; (2)飞灰对SCR反应器的磨损; (3)飞灰将SCR反应器蜂窝状通道堵塞; (4)如烟气温度升高,会将催化剂烧结,或使之再结晶失效;如烟气温度 降低,NH3会与SO3反应生成硫酸铵,从而堵塞SCR反应器通道和污染空气预

热器;

图2-3 SCR反应器的布置方式 (a) 高灰段布置;

图2-3 SCR反应器的布置方式

(b) 低灰段布置;

图2-3 SCR反应器的布置方式 (c) 尾部烟气段布置;

a.高灰段布置

SCR反应器布置在省煤器与空气预热器之间,反应温度一般 为300~400 ℃,

适合催化剂的运行温度,但此时烟气中所含有的全部飞灰和二氧化硫均通过催化 剂反应器,催化剂的寿命会大大缩短;影响催化剂寿命的因素有:

得反应温度大大降低(300~450℃),从而可以在锅炉的

烟气SCR法脱销技术

·氨稀释空气流量控制

氨稀释用空气流量在SCR 系统运行时被设定好,不 再调整。两台空气压缩机,一台备用。当第1台空气压 缩机输出气体压力低于设定值或发生故障时,第2台空 气压缩机自动启动

·氨气蒸发器

氨气蒸发器与储罐为一体化结构,加热器放置在无 水氨的液体中,通过氨储罐内的压力控制加热器。当储 罐内的压力低于设定压力时,加热器通电加热液氨;加 热器过热则断电保护。 。

烟气SCR法脱ቤተ መጻሕፍቲ ባይዱ技术

·

工 艺 原 理

·

技 术 特 点

·

催 化 剂 活

性

·

测 量 控 制

系

统

工艺原理

SCR(Selective Catalytic Reduction)——选择性催化还 原法脱硝技术是目前国际上应用最为广泛的烟气脱硝技术 ,在日本、欧洲、美国等国家地区的大多数电厂中基本都 应用此技术,它没有副产物,不形成二次污染,装置结构 简单,并且脱除效率高(可达90%以上),运行可靠,便 于维护等优点。

技术特点

·烟气脱硝效率≥ 90%; ·出口氨气排放量< 3PPM,完全达到国家标准; ·SO2转化为SO3的转化率< 1%; ·蜂窝状或板式催化剂单元设计,保证最大催 化剂表面; ·特殊气体均布装置保证烟气和NH3均匀分布; ·反应器可以布置省煤器和空预器之间,或脱 硫塔之后; ·提供氨水或者液NH3两种可选方案,可满足 不同需要。

催化剂量是根据脱硝装置的设计能力和操作要求来决定的,增加催 化剂量可以提高脱硝性能。在实际中,催化剂的初期充填量是设计要求 的最适量和使用期间的损失量之和。一般用SV 值[ SV值=处理气体量 (m3 (Vn ) /h ) /催化剂量(m3 ) ]来表示催化剂的充填量指标。脱硝 反应时,排放气体中的NOx 和注入的NH3 几乎是以1: 1的物质的量之比 进行反应,因此在相同的催化剂充填量下,通过增加NH3 的注入量,也会 使NH3的泄漏量增加,所以在决定氨浓度和催化剂量时必须考虑对脱硝 装置后部机器的影响。

烟气脱硝SCR净化技术简介

SCR-DeNOX设计性能

1、脱硝效率: ≥90% 2、NH3/NOX摩尔比:0.85-0.90 3、NH3逃逸: ≤3ppm 4、SO2/SO3转化率:<1%; 5、催化剂寿命: 15000~20000小时;

SCR-DeNOX系统适用范围

1、适用炉型:煤粉炉、 CFB炉、HRSG; 2、适用燃料:褐煤、烟煤g/m³ , AV = 15m/h

催化剂体积

与DeNOx效率、 NOx进口浓度的关系

对应的催化剂体积

NH 3 逃逸 < 5 ppm

100

200

300

400

500

600 ppm

NOx

- 进口浓度

影响催化剂活性烟气参数

催化剂寿命

SCR脱硝催化剂更换

催化剂的再生和处理

氨注射系统(AIG)

NH3注射栅格采用均布喷嘴结构 每个喷嘴的流量可以在试运行时进行调节 合理布置喷嘴,便于调节 NH3喷入烟道后混合效果好

氨注射栅格

稀释空气系统

氨/空气混合器

稀释空气风机

采用离心式稀释空气风机。

静力式氨/空气混合器,氨与空气充分混合,增加安全性, 氨体积浓度低于5%

4N2+6H2O 3N2+6H2O

SCR工艺流程示意图

不同氨系统供应工艺流程示意图

SCR系统 氨系统

SCR布置工艺特点

1、SCR反应器布置在省煤器出口与空预器之间;

2、烟气温度285~430℃; 3、高尘和高酸运行环境下,催化剂考虑防腐和防堵;

4、烟气设计考虑的均布性;

5、低的氨逃逸率、SO2/SO3转化率; 6、高尘工艺为目前SCR脱硝的最主要工艺;

2*300MW脱硝装置

参数: 氨罐容量: 2*55M2 氨最大蒸发量: 240kg/h

选择性催化还原(SCR)法烟气脱硝技术

选择性催化还原(SCR)法烟气脱硝技术摘要:选择性催化还原(SCR)烟气脱硝技术以其高效的特点在国外得到了普遍的应用。

本文概述了SCR法的基本原理、催化剂的分类及成型布置方式、SCR 系统在电站锅炉系统中的布置方式、系统的构成和主要装置设备以及工程应用中常见的问题和解决办法。

分别以飞灰、飞灰与Al2O3混合、堇青石蜂窝陶瓷的Al2O3涂层作为载体,担载CuO、Fe2O3等金属氧化物作为活性成分进行活性测试,在实验室理想气体条件下具有较高的效率。

关键词:选择性催化还原,催化剂,SCR系统,飞灰1. 引言NO和NO2是人类活动中排放到大气环境的大量常见的污染物,通称NOx。

酸雨主要由大气污染物如硫氧化物、氮氧化物及挥发性有机化合物所导致。

因为其对土壤和水生态系统所带来的变化是不可逆的,它的影响极其严重。

NOx对大气环境的污染除了其本身的危害之外,还由于它们参与光化学烟雾的生成而受到人们的特别关注。

固定源氮氧化物排放控制技术主要有两类:燃烧控制和燃烧后控制。

燃烧控制的手段主要包括低过量空气燃烧、烟气再循环、燃料再燃烧、分级燃烧和炉膛喷射等;燃烧后脱硝的措施包括湿法和干法[1]。

而在干法中,选择性催化还原(SCR)法烟气脱硝技术具有高效率的特点,目前最高的脱硝效率能达到95%以上,因此在世界范围内得到了十分广泛的应用。

SCR烟气脱硝系统最早由七十年代晚期在日本的工业锅炉机组和电站机组中得到应用。

到目前为止已经有170多套的SCR装置在日本的电站机组上运行,其总装机容量接近100,000MW。

在欧洲,SCR技术于1985年引入,并得到了广泛的发展。

电站机组的总装机容量超过60,000MW[2]。

在美国,最近五到十年以来,SCR系统得到十分广泛的应用。

为适应更高的排放标准,SCR已经被作为最好的可以利用的技术。

此外在丹麦、意大利、俄罗斯、澳大利亚、韩国、台湾等国家和地区都建立了一些SCR的脱硝装置。

我国福建某电厂也曾引进该装置和技术。

选择性催化还原脱硝技术(SCR)

职业教育环境监测与治理技术专业教学资源库

• 一、SCR脱硝技术原理 • 二、SCR系统组成及工艺流程介绍 • 三、 SCR催化剂的失活及其应对措施 • 四、SCR烟气脱硝装置问题及优化

一、SCR脱硝技术原理

1.1 反应机理

SCR反应原理与SNCR相同,只是由于使用了催化剂使 得反应温度大大降低(300~450℃),从而可以在锅炉的 省煤器与空气预热器之间的烟道喷入的NH3、烃类等还原 剂在烟气中O2的作用下将NOX快速还原成无害的N2和H2O。

谢谢大家! Thanks!

总体布置 SCR反应器可以安装在锅炉的不同位置,一般分三种情况: 1)位于锅炉省煤器和空气预热器之间的高灰SCR系统; 2)安装在高温电除尘器之后的低灰SCR系统; 3)安装在FGD脱硫塔之后的尾部低温低灰SCR系统。

图2-3 SCR反应器的布置方式 (a) 高灰段布置;

图2-3 SCR反应器的布置方式 (b) 低灰段布置;

• 催化剂的失活主要有化学失活和物理失活,失活的主要影 响因素包括催化剂成分、结构、反应传质速率、反应扩散 速率、烟气温度、烟气成分、灰分等。

3.1 化学失活

• 典型的SCR催化剂化学失活主要是由砷、碱金属、金属氧化物等引起的 催化剂中毒。

• 碱金属吸附在催化剂的毛细孔表面,金属氧化物如MgO、CaO、Na2O、 K2O等使催化剂中毒,在催化剂活性位置与其他物质发生了反应,主要 是由于中和催化剂表面吸附的SO2生成硫化物而造成的。

内部结构 SCR工艺的核心装置是脱硝反应器,反应 器中的催化剂分上下多层(一般为3~4层)有 序放置。 图2-1为典型的SCR反应器内部结构示意图。

图2-2为水平和垂直布置的SCR反应器。

火电厂SCR烟气脱硝技术(详细版本)

SCR烟气脱硝技术选择性催化还原法烟气脱硝技术(Selective Catalytic Reduction,SCR)是指在一定温度和催化剂的作用下,“有选择性”地与烟气中的NO x反应并生成无毒无污染的N2和H2O。

还原剂可以是碳氢化物(如甲烷、丙烯)、NH3、尿素等。

工业应用的主要是氨水(25%)、液氨,其次是尿素。

SCR反应原理首先由ENGELHARD公司发现并于1957年申请专利,后来日本成功研制出了现今被广泛使用的V2O5/TiO2催化剂,并分别在1977年和1979年在燃油和燃煤锅炉上成功投入商业运用。

1975年日本Shimoneski 电厂建立了第一个SCR系统的示范工程,日本大约有170套装置,接近100GW容量。

在欧洲有大约120多套SCR装置。

我国明确规定自2004年1月1日开始执行新的《火电厂污染物排放标准》GB13223-2003,强化NO x排放控制,以后建设的火力发电锅炉必须预留烟气脱硝装置空间。

新建电厂应严格按照环保“三同时”原则,进行脱硝建设,排放不得超过250mg/Nm3。

SCR烟气脱硝技术目前成为世界上应用最多、最成熟并且最有效的一种烟气脱硝技术。

SCR技术对锅炉烟气NO x控制效果十分显著,占地面积小,技术成熟,容易操作,可作为我国燃煤电厂控制NO x污染的主要手段之一。

但SCR技术消耗NH3和催化剂,目前我们使用的催化剂大多还是依赖国外产品,因此催化剂的费用通常占到SCR系统初始投资的一半左右,其运行成本很大程度上受催化剂寿命影响,因此存在运行费用高、设备投资大的缺点。

烟气脱硝采用的主要手段是干法,其原因是NO x与SO3相比,缺乏化学活性,难以被水溶液溶解吸收;而NO x经还原后成为无毒的N2和H2O,脱硝的副产物容易处理。

SCR和SNCR在大型燃煤电厂获得了较好的商业应用,其中SCR在全球范围内有数百台的成功应用业绩和十几年的运行经验,日本和德国95%的烟气脱硝装置采用SCR 技术,该方法技术成熟、脱硝率高、几乎无二次污染。

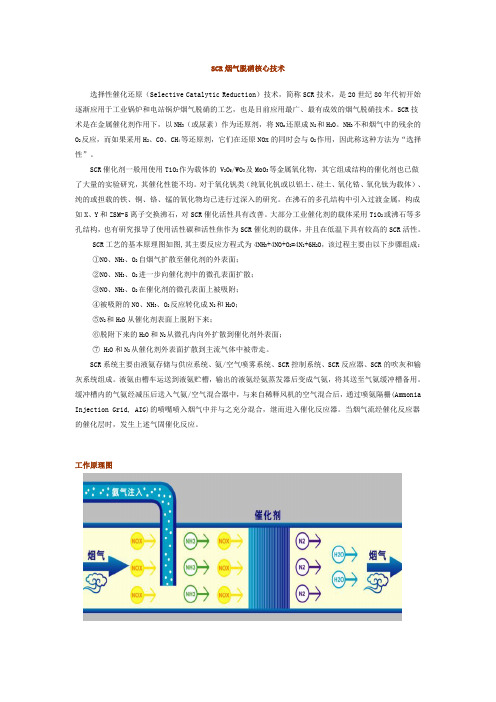

SCR烟气脱硝的核心技术

SCR烟气脱硝核心技术选择性催化还原(Selective Catalytic Reduction)技术,简称SCR技术,是20世纪80年代初开始逐渐应用于工业锅炉和电站锅炉烟气脱硝的工艺,也是目前应用最广、最有成效的烟气脱硝技术。

SCR技术是在金属催化剂作用下,以NH3(或尿素)作为还原剂,将NO x还原成N2和H2O。

NH3不和烟气中的残余的O2反应,而如果采用H2、CO、CH4等还原剂,它们在还原NOx的同时会与O2作用,因此称这种方法为“选择性”。

SCR催化剂一般用使用TiO2作为载体的 V2O5/WO3及MoO3等金属氧化物,其它组成结构的催化剂也已做了大量的实验研究,其催化性能不均。

对于氧化钒类(纯氧化钒或以铝土、硅土、氧化锆、氧化钛为载体)、纯的或担载的铁、铜、铬、锰的氧化物均已进行过深入的研究。

在沸石的多孔结构中引入过渡金属,构成如X、Y和ZSM-5离子交换沸石,对SCR催化活性具有改善。

大部分工业催化剂的载体采用TiO2或沸石等多孔结构,也有研究报导了使用活性碳和活性焦作为SCR催化剂的载体,并且在低温下具有较高的SCR活性。

SCR工艺的基本原理图如图,其主要反应方程式为4NH3+4NO+O2=4N2+6H2O,该过程主要由以下步骤组成:①NO、NH3、O2自烟气扩散至催化剂的外表面;②NO、NH3、O2进一步向催化剂中的微孔表面扩散;③NO、NH3、O2在催化剂的微孔表面上被吸附;④被吸附的NO、NH3、O2反应转化成N2和H2O;⑤N2和H2O从催化剂表面上脱附下来;⑥脱附下来的H2O和N2从微孔内向外扩散到催化剂外表面;⑦ H2O和N2从催化剂外表面扩散到主流气体中被带走。

SCR系统主要由液氨存储与供应系统、氨/空气喷雾系统、SCR控制系统、SCR反应器、SCR的吹灰和输灰系统组成。

液氨由槽车运送到液氨贮槽,输出的液氨经氨蒸发器后变成气氨,将其送至气氨缓冲槽备用。

缓冲槽内的气氨经减压后送入气氨/空气混合器中,与来自稀释风机的空气混合后,通过喷氨隔栅(Ammonia Injection Grid, AIG)的喷嘴喷入烟气中并与之充分混合,继而进入催化反应器。

SCR和SNCR脱硝技术

SCR和SNCR兑硝技术scF rn硝技术SCF装置运行原理如下:氨气作为兑硝剂被喷入高温烟气兑硝装置中, 在催化剂的作用下将烟气中NOx 分解成为N2和H20其反应公式如下:催化剂?4N0 + 4NH3 +02—4N2 + 6H2O催化剂?N0 +N02 + 2NH3—2N2 + 3H20一般通过使用适当的催化剂,上述反应可以在200 C〜450 C的温度范围内有效进行,在NH3 /NO = 1的情况下,可以达到80〜90%勺脱硝效率。

?烟气中的NOx浓度通常是低的,但是烟气的体积相对很大,因此用在SCF装置的催化剂一定是高性能。

因此用在这种条件下的催化剂一定满足燃煤锅炉高可靠性运行的要求。

烟气脱硝技术特点?SCR脱硝技术以其脱除效率高,适应当前环保要求而得到电力行业高度重视和广泛的应用。

在环保要求严格的发达国家例如德国, 日本, 美国, 加拿大, 荷兰, 奥地利, 瑞典, 丹麦等国SCR 脱硝技术已经是应用最多、最成熟的技术之一。

根据发达国家的经验, SCR 脱硝技术必然会成为我国火力电站燃煤锅炉主要的脱硝技术并得到越来越广泛的应用。

图1为SCR烟气脱硝系统典型工艺流程简图SCRI兑硝系统一般组成?图1为SCR烟气脱硝系统典型工艺流程简图,SCR系统一般由氨的储存系统、氨与空气混合系统、氨气喷入系统、反应器系统、省煤器旁路、SCR旁路、检测控制系统等组成。

?液氨从液氨槽车由卸料压缩机送人液氨储槽, 再经过蒸发槽蒸发为氨气后通过氨缓冲槽和输送管道进人锅炉区,通过与空气均匀混合后由分布导阀进入SCF反应器内部反应,SCR反应器设置于空气预热器前,氨气在SCR反应器的上方,通过一种特殊的喷雾装置和烟气均匀分布混合, 混合后烟气通过反应器内催化剂层进行还原反应。

SCR系统设计技术参数主要有反应器入口NOx浓度、反应温度、反应器内空间速度或还原剂的停留时间、NH3 /NOx摩尔比、NH3的逃逸量、SCR系统的脱硝效率等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 反应器设计时应当提高烟气流动方向性,适当降低烟气 流速; • 催化剂选择时应当选用硬度比较高的催化剂,建议采用 蜂窝状催化剂; • 如果磨损问题比较严重,建议选用设有前端硬化的催化 剂;

3.还原剂的选用

• • • • • •

NOx的危害 NOx对人体的致毒作用; NOx对植物的损害作用; NOx在大气中积累,造成环境酸化,是形成酸雨、酸雾的重要原因; NOx与碳氢化合物形成光化学烟雾,造成二次污染; N2O造成高层大气污染,参与臭氧层的破坏。

1.2 烟气脱硝工艺

• 目前国内外应用的最为成熟和广泛的烟气脱 硝技术主要有两种:一是选择性催化还原技 术(简称SCR);二是选择性非催化还原技术 (简称SNCR)。

再热装置

烟囱

空预器

锅炉

ESP

FGD

SCR 反应器

烟囱

1.5.1 高含尘布置方案的技术特点

• • • SCR反应器布置在锅炉省煤器和空预器之间,烟气未经过ESP除尘。 烟道系统简单,压力损失较小(一般小于1000Pa)。 反应温度比较合适(320-400℃),一般不需要额外的热源加热处理后的烟气,运行 费用较低。 • 烟气含尘量较高,烟气中重金属,SO2等含量较高,对催化剂的活性存在不利影 响,容易造成下游设备和反应器本体堵灰。 • 对于高含尘烟气,催化剂烟气通道必须加大以避免堵灰,这样会降低催化剂的比 面积,从而会增大催化剂的用量。

• V2O5的活性最强,但对SO2-SO3的转化也存在催 化作用。 • 载体一般采用TiO2,因为它具有较高的催化选择 性,可以阻碍SO2-SO3的转化。 • 催化剂模块的尺寸一般为1X2m。催化剂单元的 尺寸一般为150X150X<1300

2.2 催化剂中毒机理

• 当催化剂运行一段时间后,其活性会出现 衰减,引起活性衰减的原因主要表现为物 理中毒和化学中毒。

烟气净化 SCR 选择性催化还原脱硝技术

介绍内容:

• 1.烟气脱硝基本介绍 • 3.还原剂的选用

– 1.1 我国氮氧化物排放现状及危 – 3.1 常用还原剂基本介绍 – 3.2 液氨还原剂的特点 害 – 3.3 尿素还原剂的特点 – 1.2 烟气脱硝工艺 – 3.4 氨水还原剂的特点 – 1.3 SCR基本介绍 • 4.本公司脱硝工艺的技术特点 – 1.4 SCR基本化学反应原理 – 4.1 脱硝工艺的技术特点 – 1.5 SCR基本布置方案 – 4.2 主要技术专利 – – – – 2.1 催化剂的基本介绍 2.2 催化剂的中毒机理 2.3 防止催化剂中毒的有效措施 2.4 催化剂防止磨损的主要措施

• 2.催化剂相关专题

• 5.工艺系统介绍

– 5.1 烟气系统 – 5.2 声波吹灰系统 – 5.3 蒸汽吹灰系统

1.烟气脱硝基本介绍

1.1 我国氮氧化物排放现状及危害

• 到2000年和2010年,我国的NOx排放量将分别达到1561万吨 和2194万吨,其中近70%来自于煤炭的直接燃烧,以燃煤为 主的电力生产是NOx排放的主要来源,用于发电的煤炭约占 煤炭消费量的49.1%。

SO2的氧化反应随着温度的升高而加剧,同时催化剂对 此反应具有催化作用。 NH3与SO3的反应随着烟气温度的降低而加剧,NH4 HSO4为粘性物质,会堵塞催化剂孔隙,降低其活性,同 时还会对下游设备造成危害。

1.5 SCR基本布置方案

*高含尘布置方案

锅炉 SCR 反应器

空预器

ESP

FGD

*低含尘布置方案

1.2 烟气脱硝工艺

1.3 SCR基本介绍

• SCR脱硝技术是基于在金属催化剂的作用下,喷入

的氨气把烟气中NOx还原成N2和H2O;

• SCR脱硝技术是一种操作控制简单、脱硝效率高的

成熟技术,被广泛应用于烟气脱硝工程中。

1.4 SCR基本化学反应原理

NOX NH3

基本反应方程式:

4 NO + 4 NH3 + O2 4 N 2 + 6 H2O 6 NO2 + 8 NH3 7 N2 + 12 H2O

3.1 常用还原剂基本介绍

• 液氨 (NH3)

• • • • • • • • • • 氨纯度: 99.6% 无杂质 沸点温度 -28 °F 必须储存在压力容器中 必须保证严格的安全与防火措施 必须有严格的编码操作 99.6% NH3 Clear Boils at -28 °F Must be stored under pressure Stringent Safety and Fire Protection Strict Coding Requirements Commercially available in 20 - 30% NH3 Water carrier needs to be removed or accounted for in process Greater volume & weight to ship Typically high power consumption required to evaporate Commercially available as prills Storage tanks have to be heated Urea has to be dissolved and hydrolysed Steam required for hydrosing and evaporating

1.5.2 高含尘布置示意图

北京国电龙源环保工程有限公司

2.催化剂相关专题

2.1 催化剂基本介绍

• 目前世界上对于催化剂可以分为3类:蜂窝式 催化剂,板式催化剂,波纹板式催化剂。

序 号

名称

基材

适用灰尘浓度 (g/Nm3)

主要生产 厂家

图片

整 体 蜂窝式 挤 1 催化剂 压 Honeycomb 成 型 不 锈 钢 网

≤50

江苏龙源 Cormetech 触媒化成 Agillon SK 东锅凯特瑞

2

板式催化 剂 Plate

<80

日立 Agillon

波纹板式 催化剂 纤 3 Corrugated, 维 Firbre Reinforced

<15

Topsoe 日立造船

2.1 催化剂基本介绍

• 催化剂的主要成分为V2O5, WO3, TiO2。

在不添加催化剂的条件下,氨与氮氧化物的 化学反应温度为980℃。

如果加入催化剂,反应温度可以降低到320400℃。

N2

H2O

催化剂一般选用TiO2为基体的V2O5和WO3 混合物;具体配方根据烟气参数确定。

1.4.1 SCR的副反应

SCR主要副反应为SO2的氧化反应和NH3与SO3反应生 成 NH4 HSO4。

– 物理中毒指催化剂孔的堵塞和机械磨损; – 化学中毒指还原反应过程中产生的副反应导 致催化剂失去活性,此外,烟气中的重金属、 砷、碱金属也会导致催化剂中毒失活。

2.2 催化剂中毒机理

2.3 防止催化剂中毒的有效措施

• 防止催化剂物理中毒的有效措施:针对烟 气特点(烟气含灰量等)选择节适合距的催 化剂和吹灰方式; • 防止催化剂化学中毒的有效措施:根据煤 质资料中微量元素含量进行催化剂配方设 计,运行时应当尽可能避免在低于最低连 续运行温度下长时间的喷氨运行,以防止 硫酸氢氨等副产物的大量形成。