炽灼残渣检查标准操作规程

103-炽灼残渣检查法标准操作规程

目的:建立炽灼残渣检查法标准操作规程。

适用范围:炽灼残渣检查法。

责任:质检员实施本操作规程,检验室主任负责监督本规程实施。

程序:1.简述本法(中国药典2000年版二部附录Ⅷ N)中所称“炽灼残渣”,系指将药品(多为有机化合物)经加热灼烧至完全炭化,再加硫酸0.5~1.0ml并炽灼(700~800℃)至恒重后遗留的金属氧化物或其硫酸盐。

2.仪器与用具2.1高温炉2.2坩埚瓷坩埚、铂坩埚、石英坩埚。

2.3坩埚钳普通坩埚钳、尖端包有铂层的铂坩埚钳。

2.4通风柜3.试药与试液硫酸分析纯4.操作方法4.1空坩埚恒重取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30~60分钟,取出坩埚,稍冷片刻(或使高温炉停止加热,待冷却至300℃左右,取出坩埚),移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。

再在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重;重复数次,直至恒重,备用。

以上炽灼操作也可供助煤气灯进行。

4.2称取供试品取供试品1.0~1.2g或各该药品项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。

4.3炭化 将盛有供试品的坩埚斜置电炉或煤气灯上缓缓灼烧(避免供试品骤然膨胀而逸出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温。

“炭化”操作应在通风柜内进行。

4.4灰化 除另有规定外,滴加硫酸0.5~1.0ml ,使炭化物全部湿润,继续在电炉或煤气灯上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移置高温内,盖子斜盖于坩埚上,在700~800℃炽灼60分钟,使供试品完全灰化。

4.5恒重 按操作方法4.1自“取出坩埚,稍冷片刻”起,依法操作,直至恒重。

以上炽灼操作也可借助煤气灯进行。

5.注意事项5.1供试品的取量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为0.1~0.2%,应使炽灼残渣的量在1~2mg 之间,故供试品取量多为1.0~2.0g ,炽灼残渣限度较高或较低的药品,可酌情减少或增加供试品的取量。

炽灼残渣检测操作规程

炽灼残渣检测操作规程炽灼残渣检测操作规程1. 引言炽灼残渣检测是对物体表面残留的炽灼残渣进行检测与分析的过程,旨在确定炽灼残渣的成分、来源与性质等相关信息。

本操作规程旨在确保炽灼残渣检测的操作安全与准确性,以保证检测结果的可靠性。

2. 适用范围本操作规程适用于炽灼残渣检测的实验室操作,包括样品的准备、仪器设备的操作、数据记录与分析等。

3. 实验室安全规范3.1 实验人员应熟悉实验室安全规范,了解相关急救措施与设备的使用方法。

3.2 实验室工作区应保持整洁,避免有害物质的交叉污染。

3.3 实验室应配备灭火器材,并定期检查和维护其状态。

3.4 实验室中应遵守消防规定,保持通道畅通,避免堆放易燃或有害化学品。

4. 实验前准备4.1 准备所需仪器设备,包括显微镜、放大镜、实验盘等。

4.2 准备必要的试剂和标准品,如显色剂、溶剂等。

4.3 清洗实验器材,确保无残留有害物质。

5. 样品处理5.1 样品的收集应根据实际需要进行,确保样品具有代表性。

5.2 样品收集后,应在合适的条件下保存,避免污染或损坏。

5.3 样品处理前,应对样品进行必要的预处理,如去除表面尘土等。

6. 实验操作6.1 将样品放置在显微镜下,使用放大镜对样品进行初步观察与分析。

6.2 对样品进行显色处理,使用合适的显色剂或溶剂,以凸显炽灼残渣的颜色与形态等特征。

6.3 将处理后的样品放置在实验盘中,通过显微镜对样品进行进一步观察与分析。

7. 数据记录与分析7.1 将观察到的数据进行记录,包括样品的特征、颜色、形态等信息。

7.2 对样品中的炽灼残渣进行分析,使用合适的方法对其成分进行鉴定与定量。

7.3 根据分析结果,对样品的来源与性质进行推测与判断。

8. 结果与讨论8.1 根据分析结果,对样品的炽灼残渣进行归类与总结。

8.2 对样品来源与性质进行讨论,结合相关背景知识进行分析与解释。

8.3 如有必要,将实验结果与以往的数据进行比较分析。

9. 结论与建议9.1 根据实验结果,得出对样品的结论,包括炽灼残渣的成分、来源与性质等。

炽灼残渣测定法操作规程

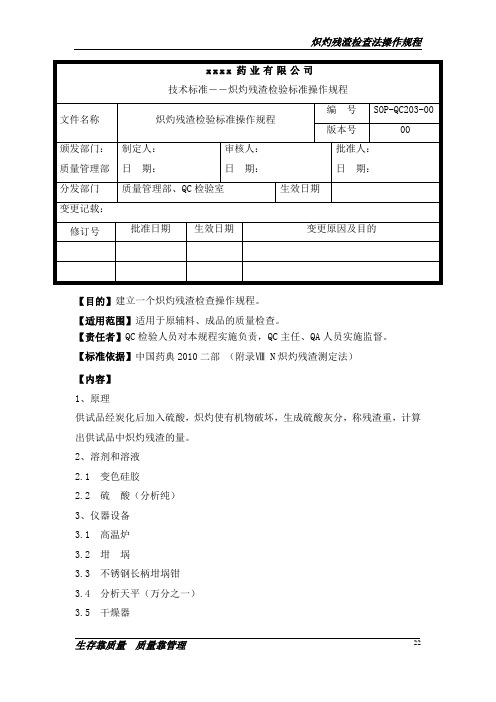

【目的】建立一个炽灼残渣检查操作规程。

【适用范围】适用于原辅料、成品的质量检查。

【责任者】QC检验人员对本规程实施负责,QC主任、QA人员实施监督。

【标准依据】中国药典2010二部(附录Ⅷ N炽灼残渣测定法)【内容】1、原理供试品经炭化后加入硫酸,炽灼使有机物破坏,生成硫酸灰分,称残渣重,计算出供试品中炽灼残渣的量。

2、溶剂和溶液2.1 变色硅胶2.2 硫酸(分析纯)3、仪器设备3.1 高温炉3.2 坩埚3.3 不锈钢长柄坩埚钳3.4 分析天平(万分之一)3.5 干燥器3.6 通风柜4 操作方法4.1 空坩埚恒重4.1.1 新坩埚按不同重量分别编号(用蓝墨水与三氯化铁溶液的混合物涂写),置电炉上烘烤至字迹牢固地附于坩埚上,洗涤擦干,置高温炉中于700℃炽烧至恒重,按编写顺序放入干燥器内。

4.1.2 取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30~60分钟,取出坩埚,稍冷片刻,移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。

再在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重;直至恒重,备用。

4.2 称取供试品取供试品1.0G~2.0G或规定的重量,置已炽灼至恒重的坩埚内,精密称定。

4.3 炭化将盛有供试品的坩埚斜置电炉或煤气灯上缓缓灼烧(避免供试品骤然膨胀而逸出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温(“炭化”操作应在通风柜内进行)。

4.4 灰化除另有规定外,滴加硫酸0.5~1.0ML,使炭化物全部湿润,继续在电炉或煤气灯上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移置高温炉内,盖子斜盖于坩埚上,在700~800℃炽灼约60分钟,使供试品完全灰化。

4.5 恒重按操作方法(4.1)自“取出坩埚稍冷片刻”起,依法操作,直至恒重。

5、注意事项5.1 待炉温降至400℃以下时用钳将坩埚夹出,以防坩埚炸裂;5.2 坩埚在干燥器内放置40~60分钟后,取出迅速精密称定。

炽灼残渣检查标准操作规程

炽灼残渣检查标准操作规程炽灼残渣检查标准操作规程。

1.简述:药品(多为有机化合物)经高温加热分解或挥发后遗留下不挥发的无机物,加硫酸并炽灼(700-800℃)后生成金属氧化物或其硫酸盐即为炽灼残渣。

2.仪器与用具:高温炉、坩埚、坩埚钳、通风柜。

3.试药与试液:硫酸(分析纯)4.操作方法:(1)空坩埚恒重:取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700-800℃炽灼约30-60分钟,取出坩埚,稍冷片刻,移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。

再在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重,直至恒重,备用。

以上炽灼操作也可借助煤气灯进行。

(2)称取供试品:取供试品1.0-2.0g 或各该药品项下规定的重量,置于已炽灼至恒重的坩埚内,精密称定。

(3)炭化:将盛有供试品的坩埚斜置于电炉上缓缓灼烧(避免供试品骤然膨胀而溢出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温。

“炭化”操作应在通风柜内进行。

(4)灰化:除另有规定外,滴加硫酸0.5-1.0ml ,使炭化物全部湿润,继续在电炉上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移至高温炉内,盖子斜盖于坩埚上,在700-800℃炽灼约60分钟,使供试品完全灰化。

(5)恒重:按操作方法4.1自“取出坩埚稍冷片刻”起,依法操作,直至恒重。

以上炽灼操作也可借助煤气灯进行。

5.注意事项:(1)供试品的取量应根据炽灼残渣度来决定,一般规定炽灼残渣度为0.1-0.2%,应使炽灼残渣的量在1-2mg 之间,故供试品取量多为1.0-2.0g ,炽灼残渣限度较高或较低的药品,可酌情减少或增加供试品的取量。

(2)炽灼残渣检查同时做几份时,坩埚宜预先编码标记,盖子与坩埚应编码一致。

坩埚从高温炉中取出的先后次序、在干燥器内的放冷时间、以及称量顺序均应前后一致;每一干燥器内同时放置的坩埚最好不超过4个,否则不易恒重。

炽灼残渣检查法操作规程

炽灼残渣检查法操作规程(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1简述本法(《中国药典》2015年版四部通则0841)中的“炽灼残渣”系指将供试品置已炽灼至恒重的坩埚中,精密称定,缓缓炽灼至完全灰化,放冷;除另有规定外,加硫酸~1ml使湿润,低温加热至硫酸蒸汽除尽后,在700~800℃炽灼使完全灰化,移至干燥器,放冷,精密称定,再在700~800℃炽灼至恒重,即得。

2仪器与用具高温炉。

坩埚瓷坩埚、铂坩埚、石英坩埚。

坩埚钳普通坩埚钳。

通风柜。

分析天平感量。

3试药与试液硫酸优级纯4操作方法空坩埚恒重取洁净坩埚置高温炉内,将坩埚盖斜盖于坩埚上,经加热至700~800℃炽灼约30~60min,停止加热,待高温炉温度冷却至约300℃,取出坩埚,置适宜的干燥器内,盖好坩埚盖,放冷至室温(一般约需60分钟),精密称定坩埚重量(精确至)。

再以同样条件重复操作,直至恒重,备用。

称取供试品取供试品~或各品种项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。

炭化将盛有供试品的坩埚置电炉上缓缓灼烧(应避免供试品受热骤然膨胀或燃烧而逸出),炽灼至供试品全部炭化呈黑色,并不再冒烟,放冷至室温(以上操作应在通风柜内进行)。

灰化除另有规定外,滴加硫酸~,使炭化物全部湿润,继续在电炉上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行)。

将坩埚置高温炉内,坩埚盖斜盖于坩埚上,在700~800℃炽灼约60分钟,使供试品完全灰化。

恒重 按操作方法自“停止加热,待高温炉……”起,依法操作,直至恒重。

5注意事项炭化与灰化的前一段操作应在通风柜内进行。

供试品放入高温炉前,务必完全炭化并除尽硫酸蒸气。

必要时,高温炉应加装排气管道。

供试品的取用量,除另有规定外,一般为~(炽灼残渣限度为~%)。

如有限度较高的品种,可调整供试品的取用量,使炽灼残渣的量为1~2mg 。

坩埚应编码标记,盖子与坩埚应编码一致。

炽灼残渣检查标准操作规程

山东康源堂中药饮片有限公司标准操作规程题目:炽灼残渣检查标准操作规程编号:颁发部门:质量管理部起草:日期:审核:日期:批准:日期:执行日期:分发部门:质量管理部、检验室依据:《中国药典》2015年版四部目的:建立炽灼残渣检查的标准操作规程,以规范操作。

范围:适用于炽灼残渣检查的操作。

责任:检验人员负责实施。

内容:1.简述:炽灼残渣系指将药品(多为有机化合物)经加热灼烧到完全炭化,再加硫酸0.5~1.0ml并炽灼(700~800℃)至恒重后遗留的金属氧化物或其硫酸盐。

2.仪器与用具2.1 高温炉2.2 坩埚:瓷坩埚、铂坩埚、石英坩埚。

2.3 坩埚钳:普通坩埚钳、尖端包有铂层的铂坩埚钳。

2.4 通风柜3.试药与试液:硫酸分析纯4.操作方法4.1 空坩埚恒重取洁净坩埚置于高温炉内,将坩埚盖斜盖在坩埚上,经加热至700~800℃炽灼约30~60分钟,停止加热,待高温炉温度冷却至约300℃,取出坩埚,置适宜的干燥器内,盖好坩埚盖,放冷至室温(一般约需60分钟),精密称定坩埚重量(准确至0.1mg)。

再以同样条件重复操作,直至恒重,备用。

4.2 称取供试品取供试品1.0~2.0g或各品种项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。

4.3 炭化将盛有供试品的坩埚置电炉上缓缓灼烧(应避免供试品受热骤然膨胀或燃烧而逸出),炽灼至供试品全部炭化呈黑色,并不再浓烟,放冷至室温(以上操作应在通风柜内进行)。

4.4 灰化除另有规定外,滴加硫酸0.5~1.0ml,使炭化物全部湿润,继续在电炉上低温加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行)。

将坩埚置高温炉内,坩埚盖斜盖于坩埚上,在700~800℃炽灼约60分钟,使供试品完全灰化。

4.5 恒重按操作方法5.1自“停止加热,待高温炉……”起,依法操作,.0直至恒重。

5.注意事项5.1 炭化与灰化的前一段操作应在通风柜内进行。

供试品放入高温炉前,务必完全炭化,并除尽硫酸蒸汽。

炽灼残渣检查法标准操作规程

炽灼残渣检查法标准操作规程目的:建立炽灼残渣检查法标准操作规程。

适用范围:炽灼残渣检查法。

责任:质检员实施本操作规程,检验室主任负责监督本规程实施。

程序:1.简述本法(中国药典2000年版二部附录Ⅷ N)中所称“炽灼残渣”,系指将药品(多为有机化合物)经加热灼烧至完全炭化,再加硫酸0.5~1.0ml并炽灼(700~800℃)至恒重后遗留的金属氧化物或其硫酸盐。

2.仪器与用具2.1高温炉2.2坩埚瓷坩埚、铂坩埚、石英坩埚。

2.3坩埚钳普通坩埚钳、尖端包有铂层的铂坩埚钳。

2.4通风柜3.试药与试液硫酸分析纯4.操作方法4.1空坩埚恒重取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30~60分钟,取出坩埚,稍冷片刻(或使高温炉停止加热,待冷却至300℃左右,取出坩埚),移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。

再在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重;重复数次,直至恒重,备用。

以上炽灼操作也可借助煤气灯进行。

4.2称取供试品取供试品1.0~1.2g或各该药品项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。

4.3炭化将盛有供试品的坩埚斜置电炉或煤气灯上缓缓灼烧(避免供试品骤然膨胀而逸出),炽灼至供试品全部炭化呈黑色,并不冒浓烟,放冷至室温。

“炭化”操作应在通风柜内进行。

4.4灰化除另有规定外,滴加硫酸0.5~1.0ml,使炭化物全部湿润,继续在电炉或煤气灯上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移置高温内,盖子斜盖于坩埚上,在700~800℃炽灼60分钟,使供试品完全灰化。

4.5恒重 按操作方法4.1自“取出坩埚,稍冷片刻”起,依法操作,直至恒重。

以上炽灼操作也可借助煤气灯进行。

5.注意事项5.1供试品的取量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为0.1~0.2%,应使炽灼残渣的量在1~2mg 之间,故供试品取量多为1.0~2.0g ,炽灼残渣限度较高或较低的药品,可酌情减少或增加供试品的取量。

炽灼残渣检查标准操作规程

范围:原辅料、成品职责:检验室对本规程的实施负责正文1.原理——“炽灼残渣”,系指药品经加热灼烧至完全炭化,再加硫酸0.5—1.0ml并炽灼(700~800℃)至恒重后遗留的金属氧化物或其硫酸盐。

2.仪器与用具2.1高温炉、坩埚、坩埚钳、电炉。

3.试药与试液——分析纯硫酸4.操作方法4.1空坩埚恒重取坩埚置于高温炉内,将盖子斜盖在坩埚上,经700~800℃炽灼约30 — 60分钟,取出坩埚,移置干燥器内并盖上盖子,放冷至室温(一般约需60分钟),精密称定坩埚重量。

再在上述条件下炽灼约30分钟,取出,置干燥器内,放冷,称重;重复至恒重,备用。

4.2称取供试品取供试品1.0~2.0g或各该药品项下规定的重量,置已炽灼至恒重的空坩埚内,精密称定。

4.3炭化将成盛有供试品的坩埚斜置电炉上缓缓灼烧(避免供试品骤然膨胀而逸出),灼烧至供试品全部炭化呈黑色,并不冒烟,放冷至室温。

“炭化”操作应在通风柜内进行。

4.4灰化除另有规定外,滴加硫酸0.5~1.0ml,使炭化物全部湿润,继续在电炉上加热至硫酸蒸气除尽,白烟完全消失(以上操作应在通风柜内进行),将坩埚移置高温炉内,盖子斜盖于坩埚上,在700~800℃炽灼约60分钟,使供试品完全灰化。

4.5恒重按操作方法4.1自“取出坩埚”起,依法操作,直至恒重。

5.记录与计算5.1记录记录炽灼的温度、时间,供试品的称量,坩埚及残渣的恒重数据,计算和结果等。

5.2 计算残渣及坩埚重-空坩埚重炽灼残渣%= ×100%供试品重量6.结果与判定结果数值小于或等于限度时,判为符合规定;其数值大于限度时,判为不符合规定。

7.注意事项7.1供试品的取量应根据炽灼残渣限度来决定,一般规定炽灼残渣限度为0.1~0.2﹪,应使炽灼残渣的量在1~2mg之间,故供试品取量多为1.0~2.0g。

炽灼残渣限度较高或较低的药品可酌情减少或增加供试品的取量。

7.2炽灼残渣检查如同时做几个供试品时,坩埚宜预先编码标记,盖子与坩埚应编码一致,坩埚从高温炉取出的先后次序,在干燥器内的放冷时间,以及称量顺序,均应前后一致;同一干燥器内同时放置坩埚最好不超过4个,否则不易恒重。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炽灼残渣检查标准操作规程

1 简述

本法(中国药典2005年版二部附录Ⅷ N)中的“炽灼残渣”系指将药品(多为有机化合物)经加热灼烧至完全灰化,再加硫酸0.5~1.0ml 并炽灼(700~800℃)至恒重后遗留的金属氧化物或其硫酸盐。

2 仪器与用具

2.1 高温炉。

2.2 坩埚瓷坩埚、铂坩埚、石英坩埚。

2.3坩埚钳普通坩埚钳、尖端包有铂层的铂坩埚钳。

2.4 通风柜。

2.5 分析天平感量0.1mg。

3 试药与试液

硫酸分析纯。

4 操作方法

4.1空坩埚恒重取洁净坩埚置高温炉内,将坩埚盖斜盖于坩埚上,经加热至700~800℃炽灼约30~60分钟,停止加热,待高温炉温度冷却至约300℃,取出坩埚,置适宜的干燥器内,盖好坩埚盖,放冷至室温(一般约需60分钟),精密称定坩埚重量(准确至0.1mg)。

再以同样条件重复操作,直至恒重,备用。

4.2 称取供试品取供试品1.0~2.0g或各品种项下规定的重量,置已炽灼至恒重的坩埚内,精密称定。

4.3 炭化将盛有供试品的坩埚置电炉上缓缓灼烧(应避免供试品受热骤然膨胀或燃烧而逸出),炽灼至供试品全部炭化呈黑色,并不在冒烟,放冷至室温(以上操作应在通风柜内进行)。

4.4 灰化除另有规定外,滴加硫酸0.5~1ml,使炭化物全部湿润,继续在电炉上加热至硫酸蒸汽除尽,白烟完全消失(以上操作应在通风柜内进行)。

将坩埚置高温炉内,坩埚盖斜盖于坩埚上,在700~800℃炽灼约60分钟,使供试品完全灰化。

4.5 恒重按操作方法4.1自“停止加热,待高温炉…”起,依法操作,直至恒重。

5 注意事项

5.1 炭化与灰化的前一段操作应在通风柜内进行。

供试品放入高温炉前,务必完全炭化并除尽硫酸蒸气。

必要时,高温炉应加装排气管道。

5.2 供试品的取用量,除另有规定外,一般为1.0~2.0g(炽灼残渣限度为0.1%~0.2%)。

如有限度较高的品种,可调整供试品的取用量,使炽灼残渣的量为1~2mg。

5.3 坩埚应编码标记,盖子与坩埚应编码一致。

从高温炉中取出时的温度、先后次序、在干燥器内的放冷时间以及称量顺序,均应前后一致;同一干燥器内同时放置的坩埚最好不超过4个,否则不易达到恒重。

5.4 坩埚放冷后干燥器内易形成负压,应小心开启干燥器,以免吹散坩埚内的轻质残渣。

5.5 炽灼残渣如需留作重金属检查,则供试品的取用量应为 1.0g,

炽灼温度必须控制在500~600℃。

5.6如供试品中含有碱金属或氟元素时,可腐蚀瓷坩埚,应使用铂坩埚。

在高温条件下夹取热铂坩埚时,宜用钳头包有铂箔的坩埚钳。

5.7 开关炉门时,应注意勿损坏高质耐火绝缘层。

6 记录与计算

6.1 记录记录供试品的取用量、炽灼的温度、时间,坩埚及残渣的恒重数据、计算与结果等。

6.2 计算

炽灼残渣% = 残渣及坩埚重量-空坩埚重量×100%

供试品重量

7 结果与判定

计算结果按“有效数字和数值的修约及其运算”修约,使其与标准中规定限度的有效数位一致。

其数值小于或等于限度值时,判为符合规定(当限度规定为≤0.1%,而实验结果符合规定时,报告数据应为“小于0.1%”或“为0.1%”);其数值大于限度值时,则判为不符合规定。

8附注

炽灼至恒重,除另有规定外,系指在规定温度下连续两次炽灼后的重量差异在0.3mg以下,第二次炽灼时间不少于30分钟。