管道试压包附件三:管道吹扫清洗记录填写示例SH3503-2017

3503-J408管道吹扫清洗检验记录

20#

燃料气

清洁空气

H-61801a-l

20#

产品气

清洁空气

H-61802

20#

产品气

清洁空气

WV-61801a-l

20#

驰放气

清洁空气

WV-61802

20#

驰放气

清洁空气

WV-61803

20#

驰放气

清洁空气

WV-61804

20#

驰放气

清洁空气

VE-61801a-l

20#

解析气

清洁空气

SH/T3503-J408

管道吹扫/清洗检验记录

工程名称:陕西龙门煤化工焦化技改项目

单元名称:PSA-H

系统名称

系统编号

检查项目与要求

检查结果

管道耐压试验合格

合格

不参与吹扫/清洗的安全附件及仪表等已隔离或拆除

合格

管道系统的阀门已全部开启

合格

不锈钢管道用水符合规范要求

/

管道编号

材质

操作介质

吹扫介质

清洗介质

SH/T3503-J408

管道吹扫/清洗检验记录

工程名称:陕西龙门煤化工焦化技改项目

单元名称:PSA-H

系统名称

系统编号

检查项目与要求

检查结果

管道耐压试验合格

合格

不参与吹扫/清洗的安全附件及仪表等已隔离或拆除

合格

管道系统的阀门已全部开启

合格

不锈钢管道用水符合规范要求

/

管道编号

材质

操作介质

吹扫介质

清洗介质

20#

解析气

清洁空气

VE-61803a-g

3503-2017(2)石油化工建设工程项目交工技术文件规定

151152153154155156157158159160161162163附录E(规范性附录)交工技术文件电气安装工程用表164165166167168169170171172173174175附录F(规范性附录)交工技术文件仪表安装工程用表176177178179180181182183184185186187附录G(规范性附录)交工技术文件压力容器现场组焊安装工程用表188189190SH/T 3503—J703 球形储罐预制件检查记录赤道带/温带板工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%项目单位允许偏差值设计值球壳板编号及实侧值球壳板与样板间隙E mm ≤3坡口钝边A mm ±1.5坡口深度t mm ±1.5坡口角度α(°)±2.5长度方向弦长L1mm ±2.5 L2mm ±2.5宽度方向弦长B3mm ±2 B2mm ±2对角线弦长C1mm ±3 C2mm ±3两条对角线间距h mm 5带支柱赤道板支柱直线度mm支柱轴线位移mm支柱断口周长mm检测部位示意图外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日191SH/T 3503—J704球形储罐预制件检查记录极板/极中板工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%项目单位允许偏差值设计值球壳板编号及实侧值球壳板与样板间隙E mm ≤3开孔处球壳曲率mm ≤3坡口钝边A mm ±1.5坡口深度t mm ±1.5坡口角度α(°)±2.5直径D mm ±2检测部位示意图管口编号管口位置偏差mm管口高度偏差Lmm法兰水平度mm/m 允许值实测值允许值实测值允许值实测值径向周向径向周向外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日192SH/T 3503—J705球形储罐预制件检查记录支柱工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%支柱编号支柱全长直线度emm支柱长度Hmm支柱与底板垂直度mm分段支柱断口周长mm备注允许偏差实测值允许偏差实测值允许偏差实测值上段下段径向周向检测部位示意图外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日193SH/T 3503—J706 球形储罐组装尺寸检查记录工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 检查样板内半径R样mm 检查样板弦长L mm检查项目允许值mm焊缝编号及实测值mm组对间隙M a b c组对错边n a b c组对棱角E abc检测部位示意图结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日194SH/T 3503—J707球形储罐组装尺寸检查记录(续)工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm检测部位示意图检查项目允许值mm实测值mm 赤道截面最大内直径与设计内直径之差赤道截面最小内直径与设计内直径之差两极间内直径与设计内直径之差赤道截面最大内直径与最小内直径之差赤道截面最大内直径与两极间内直径之差赤道截面最小内直径与两极间内直径之差赤道线水平度支柱焊缝与对接焊缝最小距离相邻对接焊缝最小距离项目管口编号管口水平度ΔH,mm 允许值实测值管口位置mm 允许值实测值结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日195SH/T 3503—J708 球形储罐支柱检查记录工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 检查时机支柱编号支柱全长直线度mm支柱垂直度mm允许偏差值实测值允许偏差值径向实测值周向实侧值径向周向a1a2a1-a2a1a2a1-a212345678910结论:检测部位示意图建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日196197SH/T 3503—J710 封头/过渡段组装尺寸检查记录工程名称:单位工程名称:设备名称设备位号产品编号封头/过渡段规格材质执行标准检查项目允许值mm焊缝编号及实测值mm组对间隙M a b c组对错边n a b c组对棱角E检查样板长度L=mm abc封头/过渡段规格整体检查样板检查形状偏差大值椭圆度上端小值下端检测部位示意图结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日198199200。

管道吹扫记录范文

管道吹扫记录范文日期:2024年6月10日地点:XXX化工厂管道名称:XXX管道管道材质:不锈钢管道规格:直径8寸,长度100米一、预备工作:1.检查管道是否有渗漏或损坏情况。

2.确定管道两端的封堵措施,确保安全。

二、操作过程:1.将吹扫设备(包括压缩机、吹扫喷头等)准备好,并进行检查。

2.参照工艺流程,确定吹扫方案和吹扫介质。

3.关闭管道两端的闸阀,并进行锁定或封堵。

4.将吹扫喷头连接到管道的一端,并进行密封。

5.启动压缩机,通过压缩空气将介质注入管道,从而清除管道内的杂质或异物。

6.根据管道长度和直径,确定吹扫时间和压力,并记录在吹扫记录表中。

7.观察管道两端的压力表情况,确保吹扫过程中的安全。

8.经过一段时间的吹扫后,关闭压缩机和吹扫介质供应,并将吹扫喷头从管道中移除。

9.打开管道两端的闸阀,以恢复管道的正常使用。

三、吹扫记录:吹扫日期:2024年6月10日吹扫管道:XXX管道材质规格:直径8寸,长度100米吹扫介质:压缩空气吹扫时间:2小时吹扫压力:6巴吹扫结果:成功清除管道内的杂质和异物,管道恢复正常使用。

四、存在问题及处理措施:1.问题:吹扫过程中段管道出现压力不稳定现象。

处理措施:检查管道该段的密封情况,并进行修复。

2.问题:吹扫喷头漏气。

处理措施:更换新的吹扫喷头,并确保密封良好。

3.问题:吹扫过程中发现管道内有堵塞的杂质。

处理措施:停止吹扫,将堵塞物清除或通过其他方式清理。

五、安全措施:1.在吹扫过程中,严禁在管道周围有火源或明火。

2.吹扫时应佩戴防护眼镜和手套,确保人身安全。

3.吹扫过程中应有工作人员进行监控和记录,以确保操作安全。

六、操作人员签名:主管:____________操作人员:____________监控人员:____________以上为本次管道吹扫的记录,吹扫工作顺利完成,管道恢复正常使用。

在工作过程中,我们始终以安全为前提,确保操作人员的人身安全和管道的完好性。

3503-2017(2)石油化工建设工程项目交工技术文件规定【范本模板】

151152153154155156157158159160161162163附录E(规范性附录)交工技术文件电气安装工程用表164165166167168169170171172173174175附录F(规范性附录)交工技术文件仪表安装工程用表176177178179180181182183184185186187附录G(规范性附录)交工技术文件压力容器现场组焊安装工程用表188189190SH/T 3503—J703球形储罐预制件检查记录赤道带/温带板工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例% 项目单位允许偏差值设计值球壳板编号及实侧值球壳板与样板间隙E mm ≤3坡口钝边A mm ±1.5坡口深度t mm ±1.5坡口角度α(°)±2.5长度方向弦长L1mm ±2。

5L2mm ±2.5宽度方向弦长B3mm ±2B2mm ±2对角线弦长C1mm ±3C2mm ±3两条对角线间距h mm 5带支柱赤道板支柱直线度mm支柱轴线位移mm支柱断口周长mm检测部位示意图外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期: 年月日191SH/T 3503—J704球形储罐预制件检查记录极板/极中板工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%项目单位允许偏差值设计值球壳板编号及实侧值球壳板与样板间隙E mm ≤3开孔处球壳曲率mm ≤3坡口钝边A mm ±1。

5坡口深度t mm ±1。

5坡口角度α(°) ±2。

5直径D mm ±2检测部位示意图管口编号管口位置偏差mm管口高度偏差Lmm法兰水平度mm/m允许值实测值允许值实测值允许值实测值径向周向径向周向外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期: 年月日施工班组长:质量检查员:专业工程师:日期:年月日192SH/T 3503—J705球形储罐预制件检查记录支柱工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%支柱编号支柱全长直线度emm支柱长度Hmm支柱与底板垂直度mm分段支柱断口周长mm备注允许偏差实测值允许偏差实测值允许偏差实测值上段下段径向周向检测部位示意图外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日193SH/T 3503-J706 球形储罐组装尺寸检查记录工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 检查样板内半径R样mm 检查样板弦长L mm 检查项目允许值mm焊缝编号及实测值mm组对间隙Mabc组对错边nabc组对棱角Eabc检测部位示意图结论:建设/监理单位总承包单位施工单位专业工程师:日期: 年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日194SH/T 3503—J707球形储罐组装尺寸检查记录(续) 工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm检测部位示意图检查项目允许值mm实测值mm 赤道截面最大内直径与设计内直径之差赤道截面最小内直径与设计内直径之差两极间内直径与设计内直径之差赤道截面最大内直径与最小内直径之差赤道截面最大内直径与两极间内直径之差赤道截面最小内直径与两极间内直径之差赤道线水平度支柱焊缝与对接焊缝最小距离相邻对接焊缝最小距离项目管口编号管口水平度ΔH,mm 允许值实测值管口位置mm 允许值实测值结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日195SH/T 3503—J708 球形储罐支柱检查记录工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 检查时机支柱编号支柱全长直线度mm支柱垂直度mm允许偏差值实测值允许偏差值径向实测值周向实侧值径向周向a1a2a1-a2a1a2a1-a2 12345678910结论:检测部位示意图建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日196197SH/T 3503—J710封头/过渡段组装尺寸检查记录工程名称:单位工程名称:设备名称设备位号产品编号封头/过渡段规格材质执行标准检查项目允许值mm焊缝编号及实测值mm组对间隙Mabc组对错边nabc组对棱角E检查样板长度L=mmabc封头/过渡段规格整体检查样板检查形状偏差大值椭圆度上端小值下端检测部位示意图结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期: 年月日198199200。

管道吹扫清洗检验记录

管道吹扫清洗检验记录日期:XXXX年XX月XX日地点:XXXX工厂检验人员:XXX一、检验目的本次检验旨在验证管道吹扫清洗的有效性,并确保管道内部的清洁程度符合相关标准和要求。

二、检验方法1.准备工作(1)确定检验范围:确定需要进行清洗的管道范围,并建立管道清洗计划。

(2)准备设备:准备所需的吹扫清洗设备,包括吹扫机、清洗剂、水源等。

(3)安全措施:确保检验区域的安全,采取必要的防护措施,配备必要的个人防护装备。

2.清洗操作(1)管道吹扫:根据管道清洗计划,使用吹扫机将高压气体沿着管道逆流导入管道内,清除管道内的杂质和污物。

(2)油污清洗:对于油污比较严重的管道,使用专用的清洗剂进行清洗,确保管道内部干净。

(3)冲洗排污:清洗完毕后,使用水进行冲洗,并将冲洗水排放到指定的处置设施中。

3.检验项目(1)管道内壁清洁度:使用光源照射管道内壁,观察管道内部是否存在明显的杂质和污物。

(2)清洗效果评估:根据清洗前后的差异,对清洗效果进行评估,评定清洗是否彻底。

三、检验结果1.管道内壁清洁度经过吹扫清洗后,检验人员使用光源对管道内壁进行了仔细观察,发现管道内壁基本没有明显的杂质和污物,清洗效果良好。

2.清洗效果评估通过与清洗前的管道进行对比,发现清洗后的管道内部干净整洁,没有任何残留物,清洗效果达到了预期目标。

四、问题与改进措施经过本次检验,发现以下问题:1.清洗剂的选择不合适,对于一些油污较重的管道,清洗效果不理想。

2.清洗设备的操作不够规范,造成清洗效果不稳定。

为了改进管道吹扫清洗工作,我们将采取以下措施:1.对于油污较重的管道,将选择更适合的清洗剂,提高清洗效果。

2.加强清洗设备操作培训,确保操作人员掌握正确的清洗方法和技术。

五、总结本次吹扫清洗检验结果显示,清洗效果达到预期目标,并未发现明显的问题。

然而,我们也意识到在清洗工作中仍存在不足之处,需要不断改进和提升。

通过本次检验记录的总结和问题改进措施的分析,相信在今后的吹扫清洗工作中可以取得更好的效果。

吹扫记录

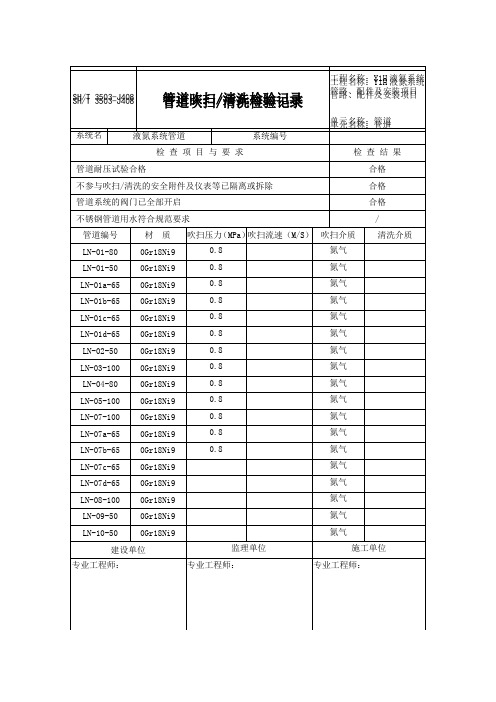

SH/T 3503-J408 管道吹扫/清洗检验记录 工程名称:Y1H 液氮系统管路、配件及安装项目 单元名称:管道 系统名称液氮系统管道系统编号检 查 项 目 与 要 求检 查 结 果管道耐压试验合格合格 不参与吹扫/清洗的安全附件及仪表等已隔离或拆除 合格 管道系统的阀门已全部开启 合格 不锈钢管道用水符合规范要求 / 管道编号 材 质 吹扫压力(MPa ) 吹扫流速(M/S ) 吹扫介质清洗介质LN-01-80 0Gr18Ni9 0.8 氮气 LN-01-50 0Gr18Ni9 0.8 氮气 LN-01a-65 0Gr18Ni9 0.8 氮气 LN-01b-65 0Gr18Ni9 0.8 氮气 LN-01c-65 0Gr18Ni9 0.8 氮气 LN-01d-65 0Gr18Ni9 0.8 氮气 LN-02-50 0Gr18Ni9 0.8 氮气 LN-03-100 0Gr18Ni9 0.8 氮气 LN-04-80 0Gr18Ni9 0.8 氮气 LN-05-100 0Gr18Ni9 0.8 氮气 LN-07-100 0Gr18Ni9 0.8 氮气 LN-07a-65 0Gr18Ni9 0.8 氮气 LN-07b-65 0Gr18Ni9 0.8 氮气 LN-07c-65 0Gr18Ni9 氮气 LN-07d-65 0Gr18Ni9 氮气 LN-08-100 0Gr18Ni9 氮气 LN-09-50 0Gr18Ni9 氮气 LN-10-500Gr18Ni9氮气建设单位监理单位施工单位专业工程师:专业工程师:专业工程师:SH/T 3503-J408管道吹扫/清洗检验记录工程名称:Y1H 液氮系统管路、配件及安装项目单元名称:管道系统名称液氮系统管道系统编号检查项目与要求检查结果管道耐压试验合格合格不参与吹扫/清洗的安全附件及仪表等已隔离或拆除合格管道系统的阀门已全部开启合格不锈钢管道用水符合规范要求/管道编号材质吹扫压力(MPa)吹扫流速(M/S)吹扫介质清洗介质LN-10-100 0Gr18Ni9 氮气LN-12-100 0Gr18Ni9 氮气LN-13-50 0Gr18Ni9 氮气LN-14-50 0Gr18Ni9 氮气LN-15-50 0Gr18Ni9 氮气LN-16-50 0Gr18Ni9 氮气LN-17-50 0Gr18Ni9 氮气LN-18-50 0Gr18Ni9 氮气LN-95-50 0Gr18Ni9 氮气GN-01-80 0Gr18Ni9 氮气GN-02-80 0Gr18Ni9 氮气建设单位监理单位施工单位专业工程师:专业工程师:专业工程师:。

(完整版)SHT3503-2017交工文件表格(2)

151152153154155156157158159160161162163附录E(规范性附录)交工技术文件电气安装工程用表164165166167168169170171172173174175附录F(规范性附录)交工技术文件仪表安装工程用表176177178179180181182183184185186187附录G(规范性附录)交工技术文件压力容器现场组焊安装工程用表188189190SH/T 3503—J703 球形储罐预制件检查记录赤道带/温带板工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%项目单位允许偏差值设计值球壳板编号及实侧值球壳板与样板间隙E mm ≤3坡口钝边A mm ±1.5坡口深度t mm ±1.5坡口角度α(°)±2.5长度方向弦长L1mm ±2.5 L2mm ±2.5宽度方向弦长B3mm ±2 B2mm ±2对角线弦长C1mm ±3 C2mm ±3两条对角线间距h mm 5带支柱赤道板支柱直线度mm支柱轴线位移mm支柱断口周长mm检测部位示意图外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日191SH/T 3503—J704球形储罐预制件检查记录极板/极中板工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%项目单位允许偏差值设计值球壳板编号及实侧值球壳板与样板间隙E mm ≤3开孔处球壳曲率mm ≤3坡口钝边A mm ±1.5坡口深度t mm ±1.5坡口角度α(°)±2.5直径D mm ±2检测部位示意图管口编号管口位置偏差mm管口高度偏差Lmm法兰水平度mm/m 允许值实测值允许值实测值允许值实测值径向周向径向周向外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日192SH/T 3503—J705球形储罐预制件检查记录支柱工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 执行标准检查数量张检查比例%支柱编号支柱全长直线度emm支柱长度Hmm支柱与底板垂直度mm分段支柱断口周长mm备注允许偏差实测值允许偏差实测值允许偏差实测值上段下段径向周向检测部位示意图外观检查:结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日193SH/T 3503—J706 球形储罐组装尺寸检查记录工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 检查样板内半径R样mm 检查样板弦长L mm检查项目允许值mm焊缝编号及实测值mm组对间隙M a b c组对错边n a b c组对棱角E abc检测部位示意图结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日194SH/T 3503—J707球形储罐组装尺寸检查记录(续)工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm检测部位示意图检查项目允许值mm实测值mm 赤道截面最大内直径与设计内直径之差赤道截面最小内直径与设计内直径之差两极间内直径与设计内直径之差赤道截面最大内直径与最小内直径之差赤道截面最大内直径与两极间内直径之差赤道截面最小内直径与两极间内直径之差赤道线水平度支柱焊缝与对接焊缝最小距离相邻对接焊缝最小距离项目管口编号管口水平度ΔH,mm 允许值实测值管口位置mm 允许值实测值结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日195SH/T 3503—J708 球形储罐支柱检查记录工程名称:单位工程名称:设备名称设备位号产品编号公称容积m3内直径mm 厚度mm 检查时机支柱编号支柱全长直线度mm支柱垂直度mm允许偏差值实测值允许偏差值径向实测值周向实侧值径向周向a1a2a1-a2a1a2a1-a212345678910结论:检测部位示意图建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日196197SH/T 3503—J710 封头/过渡段组装尺寸检查记录工程名称:单位工程名称:设备名称设备位号产品编号封头/过渡段规格材质执行标准检查项目允许值mm焊缝编号及实测值mm组对间隙M a b c组对错边n a b c组对棱角E检查样板长度L=mm abc封头/过渡段规格整体检查样板检查形状偏差大值椭圆度上端小值下端检测部位示意图结论:建设/监理单位总承包单位施工单位专业工程师:日期:年月日专业工程师:日期:年月日施工班组长:质量检查员:专业工程师:日期:年月日198199200。

3. SHT 3503-2017 交工文件表格(2)

接口种类

试验段长度 m

工作压力 MPa

试验压力 MPa

10min 降压值 MPa

允许渗水量 L/(min·km)

渗 水 量 测 定 记 录

次 数 1 2 3

达到试验压力的 恒压结束的时间 时间 T1 T2 min min

恒压时间 T min

恒压时间内补入 实测渗水量 的水量 W q L L/(min·km)

SH/T 3503—2017

162

SH/T 3503—2017 工程名称: SH/T 3503—J416

管道静电接地测试记录

法兰或螺纹接头

单位工程名称:

接地引线 电阻值 <0.03Ω 规格 材质 对地电阻 <100Ω

管道编号/单线号

接头型式

跨接导线 规格 材质

建设/监理单位 专业工程师:

总承包单位 专业工程师:

164

SH/T 3503—2017 工程名称: SH/T 3503—J501

变电所受电条件确认表

检查项目与要求

单位工程名称:

序号 1 2 3 4 5 6 7 8 9

检查结果

盘柜安装牢固、接地可靠,盘柜内电气元件齐全 所有受电设备内、外卫生良好 受电设备外观完整、无缺损,油漆完好,相色正确、醒目 绝缘套管的外绝缘和密封良好,符合设计和规程要求 变电所、变压器室内消防设施齐全 电缆规格符合设计,标牌齐全、正确;电缆桥架内无杂物、积水 电缆进出盘柜防火封堵严密 受电范围隔离符合要求,带电安全警示牌、照明、通讯能满足受电要求 受电范围内的电气一、二次设备的试验已全部完成,报告齐全

检查结果

型钢规格、安装尺寸符合设计文件要求 焊接牢固,防腐符合设计文件要求 有明显不少于两点的可靠接地,连接符合 规范要求 型钢顶部宜高出最终地面 10mm,手车式 成套柜符合产品技术要求 允许偏差 mm/m mm/全长 mm/m mm/全长 mm/全长 1 5 1 5 5 实测偏差

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

250-GC-12121K-TA1A

TA2

湿氯气/氯水

清洁水

800-GC-12130-TA1A

TA2

湿氯气/氯水

清洁水

150-GC-12132-TA1A

TA2

湿氯气/氯水

清洁水

800-GC-12133-TA1A

TA2

湿氯气/氯水

清洁水

400-GC-12134-GA1A

TA2

湿氯气/氯水

清洁水

注:不锈钢管道用水附水质分析报告。

单位工程名称:电解工序

系统名称

湿氯气/氯水

系统编号

1023A-GC/CLW-SYB-001

检 查 项 目 与 要 求

检 查 结 果

管道压力试验合格

合格

不参与吹扫/清洗的安全附件及仪表等已隔离或拆除

合格

管道系统的阀门已全部开启

合格

不锈钢管道用水符合规范要求

-------

管道编号/单线号

材质

操作介质

吹扫介质

TA2

湿氯气/氯水

清洁水

100-CLW-12820-TA1A

TA2

湿氯气/氯水

清洁水

100-CLW-12821-TA1A

TA2

湿氯气/氯水

清洁水

80-CLW-12823-TA1A

TA2

湿氯气/氯水

清洁水

150-GC-03024-GA1A

TA2

湿氯气/氯水

清洁水

150-GC-03025-TA1A

TA2

TA2

湿氯气/氯水

清洁水

25-GC-12142F-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142G-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142H-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142J-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142K-GA1A

检验方法及结论:

建设/监理单位

总 承 包 单 位

施 工 单 位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

记 录 人:

质量检查员:

专业工程师:

日期: 年 月 日

SH/T 3503—J408

管道吹扫/清洗检验记录

工程名称:XXXXXX项目—60万吨/年离子膜烧碱项目

单位工程名称:电解工序

检 查 结 果

管道压力试验合格

合格

不参与吹扫/清洗的安全附件及仪表等已隔离或拆除

合格

管道系统的阀门已全部开启

合格

不锈钢管道用水符合规范要求

-------

管道编号/单线号

材质

操作介质

吹扫介质

清洗介质

2Байду номын сангаас0-GC-12121C-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121D-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141D-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141E-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141F-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141G-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141H-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141J-TA1A

SH/T 3503—J408

管道吹扫/清洗检验记录

工程名称:XXXXXX项目—60万吨/年离子膜烧碱项目

单位工程名称:电解工序

系统名称

湿氯气/氯水

系统编号

1023A-GC/CLW-SYB-001

检 查 项 目 与 要 求

检 查 结 果

管道压力试验合格

合格

不参与吹扫/清洗的安全附件及仪表等已隔离或拆除

日期: 年 月 日

专业工程师:

日期: 年 月 日

记 录 人:

质量检查员:

专业工程师:

日期: 年 月 日

SH/T 3503—J408

管道吹扫/清洗检验记录

工程名称:XXXXXX项目—60万吨/年离子膜烧碱项目

单位工程名称:电解工序

系统名称

湿氯气/氯水

系统编号

1023A-GC/CLW-SYB-001

检 查 项 目 与 要 求

清洗介质

25-GC-12141K-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142A-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142B-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142C-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142D-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12142E-GA1A

系统名称

湿氯气/氯水

系统编号

1023A-GC/CLW-SYB-001

检 查 项 目 与 要 求

检 查 结 果

管道压力试验合格

合格

不参与吹扫/清洗的安全附件及仪表等已隔离或拆除

合格

管道系统的阀门已全部开启

合格

不锈钢管道用水符合规范要求

-------

管道编号/单线号

材质

操作介质

吹扫介质

清洗介质

400-GC-12135-GA1A

湿氯气/氯水

清洁水

150-GC-03026-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121A-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121B-TA1A

TA2

湿氯气/氯水

清洁水

注:不锈钢管道用水附水质分析报告。

检验方法及结论:

建设/监理单位

总 承 包 单 位

施 工 单 位

专业工程师:

TA2

湿氯气/氯水

清洁水

注:不锈钢管道用水附水质分析报告。

检验方法及结论:

建设/监理单位

总 承 包 单 位

施 工 单 位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

记 录 人:

质量检查员:

专业工程师:

日期: 年 月 日

SH/T 3503—J408

管道吹扫/清洗检验记录

工程名称:XXXXXX项目—60万吨/年离子膜烧碱项目

合格

管道系统的阀门已全部开启

合格

不锈钢管道用水符合规范要求

-------

管道编号/单线号

材质

操作介质

吹扫介质

清洗介质

80-CLW-12810-TA1A

TA2

湿氯气/氯水

清洁水

50-CLW-12811-TA1A

TA2

湿氯气/氯水

清洁水

50-CLW-12812-TA1A

TA2

湿氯气/氯水

清洁水

200-CLW-12813-TA1A

TA2

湿氯气/氯水

清洁水

400-GC-12136-GA1A

TA2

湿氯气/氯水

清洁水

50-GC-12137-GA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141A-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141B-TA1A

TA2

湿氯气/氯水

清洁水

25-GC-12141C-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121E-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121F-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121G-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121H-TA1A

TA2

湿氯气/氯水

清洁水

250-GC-12121J-TA1A

TA2

湿氯气/氯水