平衡机精度等级计算

平衡机精度等级计算

平衡机精度等级计算平衡机是一种用于消除旋转机械的动平衡不平衡量的设备,它能够减小或消除机械的振动,提高机械的工作效率和寿命。

平衡机的精度等级是评估平衡机精度的指标,下面将详细介绍平衡机精度等级的计算方法。

首先计算平衡机测量系统的误差。

测量系统的误差主要包括传感器的误差和信号处理的误差。

传感器的误差可以通过标定和校准来确定,校准后的传感器误差可以用正态分布来表示。

信号处理的误差可以通过数理统计方法来估计。

将传感器的误差和信号处理的误差相加,即得到平衡机测量系统的误差。

然后计算平衡机的动态特性。

动态特性主要包括转速测量的误差和过程控制的误差。

转速测量的误差可以通过转速传感器的标定和校准来确定,校准后的转速测量误差可以用正态分布来表示。

过程控制的误差可以通过控制系统的模型和控制算法来分析和估计,可以用其中一种概率分布来表示。

最后,将测量系统误差和动态特性误差相加,即得到平衡机的总误差。

根据平衡机总误差的大小,可以将平衡机划分为不同的精度等级。

一般来说,平衡机的精度等级分为A、B、C、D四个等级,其中A级精度最高,D级精度最低。

不同等级的平衡机适用于不同的精度要求,精度要求越高,平衡机的精度等级就越高。

需要注意的是,平衡机的精度等级并不是绝对的,它是根据国家或行业标准规定的。

不同的国家或行业可能有不同的标准和要求,因此在进行平衡机精度等级计算时,应该参考相应的标准和规范,以确保计算结果的准确性和可靠性。

总之,平衡机的精度等级是评估平衡机精度的重要指标,计算平衡机精度等级需要考虑平衡机的测量系统误差和动态特性误差。

通过计算和分析这些误差,可以确定平衡机的总误差,进而划分出不同的精度等级。

平衡机的精度等级是根据国家或行业标准规定的,不同的标准和要求可能导致不同的计算结果。

因此,在进行平衡机精度等级计算时应该参考相应的标准和规范,以确保计算结果的准确性和可靠性。

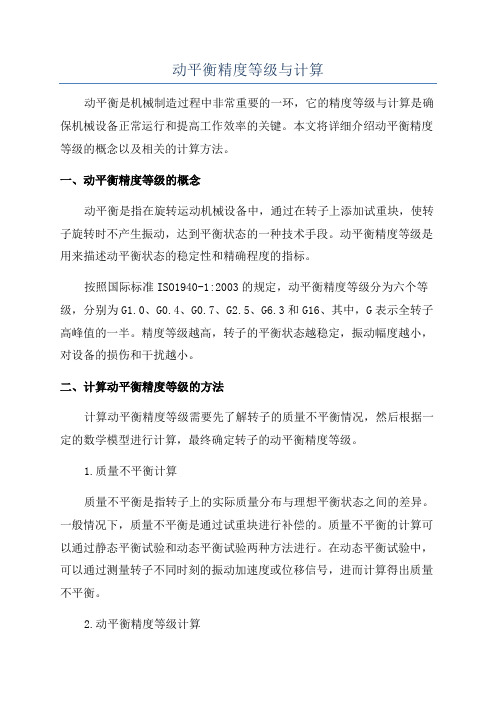

动平衡精度等级与计算

动平衡精度等级与计算动平衡是机械制造过程中非常重要的一环,它的精度等级与计算是确保机械设备正常运行和提高工作效率的关键。

本文将详细介绍动平衡精度等级的概念以及相关的计算方法。

一、动平衡精度等级的概念动平衡是指在旋转运动机械设备中,通过在转子上添加试重块,使转子旋转时不产生振动,达到平衡状态的一种技术手段。

动平衡精度等级是用来描述动平衡状态的稳定性和精确程度的指标。

按照国际标准ISO1940-1:2003的规定,动平衡精度等级分为六个等级,分别为G1.0、G0.4、G0.7、G2.5、G6.3和G16、其中,G表示全转子高峰值的一半。

精度等级越高,转子的平衡状态越稳定,振动幅度越小,对设备的损伤和干扰越小。

二、计算动平衡精度等级的方法计算动平衡精度等级需要先了解转子的质量不平衡情况,然后根据一定的数学模型进行计算,最终确定转子的动平衡精度等级。

1.质量不平衡计算质量不平衡是指转子上的实际质量分布与理想平衡状态之间的差异。

一般情况下,质量不平衡是通过试重块进行补偿的。

质量不平衡的计算可以通过静态平衡试验和动态平衡试验两种方法进行。

在动态平衡试验中,可以通过测量转子不同时刻的振动加速度或位移信号,进而计算得出质量不平衡。

2.动平衡精度等级计算具体的计算公式如下:G=K1×(ΔW/m)×K2其中,G为动平衡精度等级,K1和K2为修正系数,ΔW为质量不平衡量,m为转子质量。

在计算过程中,需要根据具体的机械设备和转子参数确定修正系数的数值。

三、动平衡精度等级的影响因素1.转子结构和质量分布:不同结构的转子,质量不平衡分布不同,对动平衡精度等级有一定影响。

2.转子转速:转子在不同转速下,质量不平衡对振动的影响程度也不同,因此转速是影响动平衡精度等级的重要因素。

3.转子质量和转子材料:转子质量和材料的不同会对动平衡的要求产生影响,转子质量越大、材料越均匀,要求的动平衡精度等级也相应提高。

4.平衡设备性能:平衡设备的性能和调节方法也会对动平衡精度等级产生影响,高性能的平衡设备能更准确地实现动平衡。

平衡精度等级的合理选用与不平衡量的简化计算公式

平衡精度等级的合理选用与不平衡量的简化计算公式平衡精度等级是评估一个分类模型在不平衡数据集上的性能的一个指标。

不平衡数据集指的是在训练集中不同类别的样本数量差异很大。

在不平衡数据集上评估分类模型的性能是很重要的,因为在这种情况下,简单地比较分类准确率是不准确的,模型可能因为倾向于预测数量多的类别而被错误地认为是一个优秀的模型。

一个合理的选择是使用平衡精度等级(BAL)作为评估模型性能的指标。

平衡精度等级是通过调整模型的预测结果来平衡不同类别的重要性得到的。

它通过计算每个类别的精确度和召回率的均值来得到。

精确度是指模型正确预测为正样本的比例,召回率是指模型正确预测为正样本的样本占所有真实正样本的比例。

平衡精度等级考虑到了分类模型在不同类别上的表现,并对每个类别的性能进行了平衡。

平衡精度等级越高,说明模型在不平衡数据集上的性能越好。

计算平衡精度等级可以使用以下公式:BAL = 1/nc * ∑(Σ((TP/TP+FN) + (T N/TN+FP))/2)其中,nc是类别的数量,TP是真正样本数,FN是假负样本数,TN是真负样本数,FP是假正样本数。

在计算平衡精度等级时,我们需要计算每个类别的精确度和召回率。

精确度的计算公式为:Precision = TP/TP+FP召回率的计算公式为:Recall = TP/TP+FN不平衡数据集中往往存在一个类别的样本数量明显多余其他类别,因此计算平衡精度等级时,需要将样本数量较多的类别给予更大的权重,以平衡其他类别的重要性。

另外,为了简化计算公式,可以使用"F1-score"作为评估模型性能的指标。

F1-score是精确度和召回率的调和均值,可以通过以下公式计算:F1-score = 2 * (Precision * Recall) / (Precision + Recall)F1-score越高,说明模型在不平衡数据集上的性能越好。

F1-score综合了精确度和召回率,更加全面地评估了模型在不同类别上的表现。

平衡精度等级及允许剩余不平衡量计算

平衡精度等级及允许剩余不平衡量计算平衡精度等级(Balance Accuracy Level,简称BAL)是对于平衡性能的一种评估指标。

在工程设计和制造过程中,平衡是一个重要的技术要求,特别是对于旋转设备来说,如发动机、风力发电机组、离心泵等。

平衡的目的是通过调整旋转设备的质量分布,减小振动和噪声,提高设备的工作效率和寿命。

平衡精度等级是指在规定的工作状态下,设备的平衡质量与设备总质量之比。

它可以用来评估设备的平衡性能,控制设备的振动和噪声水平。

常用的平衡精度等级包括G1、G2.5、G6.3、G16、G40等,其中G1表示平衡质量约等于设备总质量的1%,G2.5表示平衡质量约等于设备总质量的2.5%,以此类推。

在平衡过程中,剩余不平衡量是一个重要的参数。

剩余不平衡量是指在进行平衡调整后,设备上剩余的不平衡质量。

剩余不平衡量越小,设备的平衡性能越好。

剩余不平衡量的计算可以通过测量设备上的振动信号或者使用平衡仪等设备进行。

剩余不平衡量的计算方法有很多种,其中一种常用的方法是使用动态平衡仪进行测量。

动态平衡仪可以测量设备在旋转状态下的振动信号,并根据测量结果计算出剩余不平衡量。

具体的计算方法如下:1.首先,测量设备在旋转状态下的振动信号,并记录下来。

2.将振动信号进行分析,通过频谱分析等方法提取出设备的主要振动模态。

3.根据主要振动模态的特征参数,计算设备的剩余不平衡量。

4.验证计算结果,如果剩余不平衡量超出设定范围,则需要进行进一步的平衡调整。

除了使用动态平衡仪进行测量,还可以使用传感器等设备进行剩余不平衡量的计算。

例如,可以在设备上安装加速度传感器,通过测量设备的加速度信号来计算剩余不平衡量。

不同的计算方法适用于不同的设备和测量要求,需要根据实际情况选择合适的方法。

总之,平衡精度等级和剩余不平衡量是评估设备平衡性能的重要指标。

通过合适的测量和计算方法,可以对设备的平衡性能进行评估和调整,提高设备的工作效率和寿命。

动平衡计算

G40

G16

G6.3

商船、海轮的主涡轮机的平衡机齿轮;高速分离机的鼓轮;风扇;航空燃 气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子; 特殊要求的发动机的个别零件 燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机 转子;涡轮泵 磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小 型电枢 精密磨床的主轴;电机转子;陀螺仪

g4000具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件g1600刚性安装的大型二冲程发动机的曲轴驱动件g630刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件g250刚性安装的高速四缸柴油机的曲轴驱动件g100六缸和多缸高速柴油机的曲轴传动件

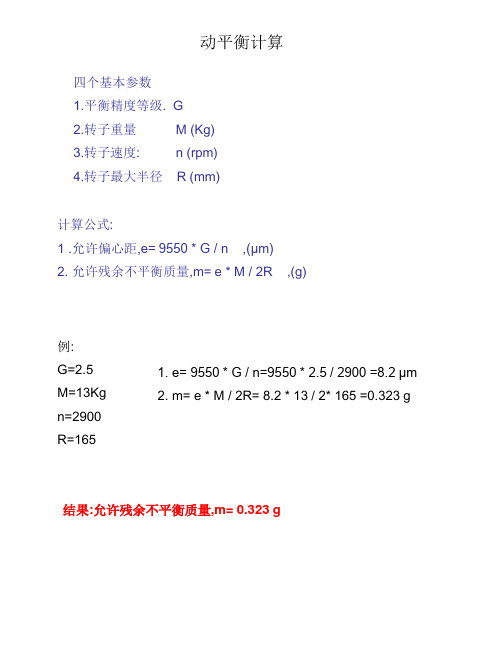

动平衡计算

四个基本参数 1.平衡精度等级. G 2.转子重量 3.转子速度: 4.转子最大半径 M (Kg) n (rpm) R (mm)

计算公式: 1 .允许偏心距,e= 9550 * G / n ,(μm) ,(g)

2. 允许残余不平衡质量,m= e * M / 2R

例:

G=2.5 M=13Kg n=2900 R=165 1. e= 9550 * G / n=9550 * 2.5 / 2900 =8.2 μm 2. m= e * M / 2R= 8.2 * 13 / 2* 165 =0.323 g

结:允许残余不平衡质量,m= 0.323 g

平衡精度等级

考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世 界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以2.5倍为 增量,平衡机从要求最高的G0.4到要求最低的G4000。单位为公克×毫米/公斤 (gmm/kg),代表不平衡对于转子轴心的偏心距离。如下表所示:

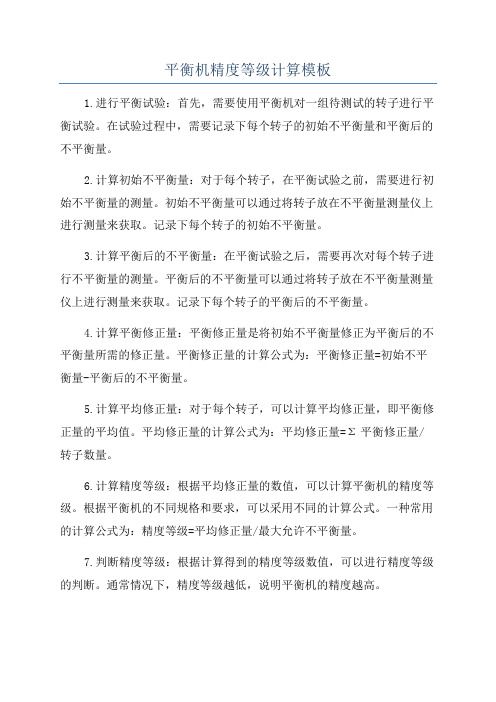

平衡机精度等级计算模板

平衡机精度等级计算模板

1.进行平衡试验:首先,需要使用平衡机对一组待测试的转子进行平衡试验。

在试验过程中,需要记录下每个转子的初始不平衡量和平衡后的不平衡量。

2.计算初始不平衡量:对于每个转子,在平衡试验之前,需要进行初始不平衡量的测量。

初始不平衡量可以通过将转子放在不平衡量测量仪上进行测量来获取。

记录下每个转子的初始不平衡量。

3.计算平衡后的不平衡量:在平衡试验之后,需要再次对每个转子进行不平衡量的测量。

平衡后的不平衡量可以通过将转子放在不平衡量测量仪上进行测量来获取。

记录下每个转子的平衡后的不平衡量。

4.计算平衡修正量:平衡修正量是将初始不平衡量修正为平衡后的不平衡量所需的修正量。

平衡修正量的计算公式为:平衡修正量=初始不平衡量-平衡后的不平衡量。

5.计算平均修正量:对于每个转子,可以计算平均修正量,即平衡修正量的平均值。

平均修正量的计算公式为:平均修正量=Σ平衡修正量/转子数量。

6.计算精度等级:根据平均修正量的数值,可以计算平衡机的精度等级。

根据平衡机的不同规格和要求,可以采用不同的计算公式。

一种常用的计算公式为:精度等级=平均修正量/最大允许不平衡量。

7.判断精度等级:根据计算得到的精度等级数值,可以进行精度等级的判断。

通常情况下,精度等级越低,说明平衡机的精度越高。

以上就是关于平衡机精度等级计算模板的详细说明。

通过使用这个模板,我们可以对平衡机的性能进行评估,并确定其精度等级。

这有助于确保平衡机在进行动平衡测试时能够提供准确和可靠的结果。

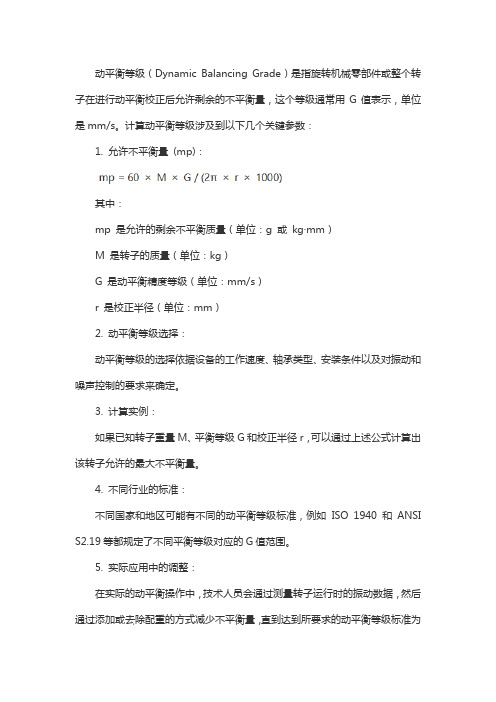

动平衡等级计算

动平衡等级(Dynamic Balancing Grade)是指旋转机械零部件或整个转子在进行动平衡校正后允许剩余的不平衡量,这个等级通常用G值表示,单位是mm/s。

计算动平衡等级涉及到以下几个关键参数:

1. 允许不平衡量(mp):

其中:

mp 是允许的剩余不平衡质量(单位:g 或kg·mm)

M 是转子的质量(单位:kg)

G 是动平衡精度等级(单位:mm/s)

r 是校正半径(单位:mm)

2. 动平衡等级选择:

动平衡等级的选择依据设备的工作速度、轴承类型、安装条件以及对振动和噪声控制的要求来确定。

3. 计算实例:

如果已知转子重量M、平衡等级G和校正半径r,可以通过上述公式计算出该转子允许的最大不平衡量。

4. 不同行业的标准:

不同国家和地区可能有不同的动平衡等级标准,例如ISO 1940和ANSI S2.19等都规定了不同平衡等级对应的G值范围。

5. 实际应用中的调整:

在实际的动平衡操作中,技术人员会通过测量转子运行时的振动数据,然后通过添加或去除配重的方式减少不平衡量,直到达到所要求的动平衡等级标准为

止。

平衡精度等级及计算公式

平衡精度等级及计算公式

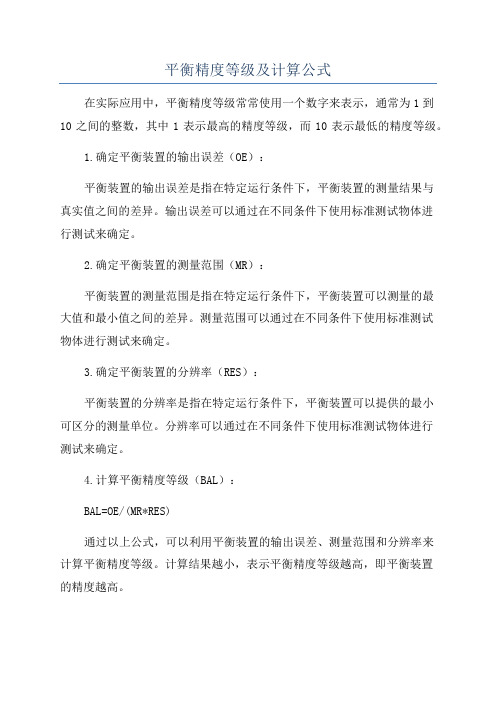

在实际应用中,平衡精度等级常常使用一个数字来表示,通常为1到10之间的整数,其中1表示最高的精度等级,而10表示最低的精度等级。

1.确定平衡装置的输出误差(OE):

平衡装置的输出误差是指在特定运行条件下,平衡装置的测量结果与

真实值之间的差异。

输出误差可以通过在不同条件下使用标准测试物体进

行测试来确定。

2.确定平衡装置的测量范围(MR):

平衡装置的测量范围是指在特定运行条件下,平衡装置可以测量的最

大值和最小值之间的差异。

测量范围可以通过在不同条件下使用标准测试

物体进行测试来确定。

3.确定平衡装置的分辨率(RES):

平衡装置的分辨率是指在特定运行条件下,平衡装置可以提供的最小

可区分的测量单位。

分辨率可以通过在不同条件下使用标准测试物体进行

测试来确定。

4.计算平衡精度等级(BAL):

BAL=OE/(MR*RES)

通过以上公式,可以利用平衡装置的输出误差、测量范围和分辨率来

计算平衡精度等级。

计算结果越小,表示平衡精度等级越高,即平衡装置

的精度越高。

需要注意的是,计算平衡精度等级时,输出误差、测量范围和分辨率应该使用相同的单位,以确保计算结果的准确性。

另外,上述公式只适用于一般情况下的平衡装置,对于特殊的平衡装置,可能需要根据具体情况进行相应的调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平衡机精度等级计算

一平衡词汇

1、不平衡量。

转子某平面上不平衡的量值大小,不涉及不平衡

的角位置。

它等于不平衡质量和其质心至转子轴线距离的乘

积,不平衡量单位为或,俗称“重径积”。

2、不平衡相位。

转子某平面上的不平衡质量相对于给定极坐标的

角度值

3、不平衡度。

转子单位质量的不平衡量,单位为kg,在静不

平衡时相当于转子的质量偏心距,单位为微米。

4、初始不平衡量。

平衡前转子上存在的不平衡量。

5、许用不平衡量。

为保证旋转机械正常工作所允许的转子剩余不

平衡量,该指标用不平衡度表示时,称为许用不平衡度(亦有称许用不平衡率)。

6、剩余不平衡量。

平衡后转子上剩余的不平衡量。

7、校正半径。

校正平面上校正质量的质心到转子轴线的距离,一

般用mm表示。

8、校正平面干扰(相互影响)。

在给定转子某一校正面上不平衡量

的变化所引起另一校正平面上平衡机指标值的改变(有时称平面分离影响).

9、转子平衡品质。

衡量转子平衡优劣程度的指标。

G=eperω/1000

式中G为转子平衡品质,mm/s,从G0 4-G4000分11级,eper

为转子允许的不平衡率kg或转子质量偏心距μmω相应于转子最高工作转速的角速度=2∏n/60≈n/10

10、转子单位质量的允许残余不平衡度(率)

eper=(G×1000)/(n/10)单位kg或mm/s

11、最小可达剩余不平衡量(Umar)。

单位,平衡机能使转子达到

的剩余不平衡量的最小值,是衡量平衡机最高平衡能力的性能

指标,当该指标用不平衡度表示时,称为最小可达剩余不平衡

度(单位kg)。

12、不平衡量减少率(URR)。

经过一次平衡校正所减少的不平衡量

与初始不平衡量之比值,它是衡量平衡机效率的性能指标,以

百分数表示:

URR(%)=(U1-U2)/U1=(1-U2/U1)×100 式中:U1为初始不平衡量;U2 为一次平衡校正后的剩余不平

衡量。

13、不平衡力偶干扰比。

单面平衡机抑制不平衡力偶影响的性能指

标。

14、校验转子。

为校验平衡机性能而设计的刚性转子,其质量、大

小、尺寸均有规定,分立式与卧式二种,立式转子质量为、、

11、35、110kg,卧式转子质量为、、5、16、50、160、500kg。

二.平衡精度及精度计算

1、表示平衡精度的几种方式:

A、用转子平衡品质G表示,单位mm/s

B、用许用的剩余不平衡度(率)lper表示,单位kg

C、用许用的剩余不平衡量Uper表示,单位或

D、用偏心距表示单位微米,1微米=kg

2、在计算允许的不平衡量时必备的数据:

A、转子平衡品质的级别G

B、被平衡转子的工作转速r/min被平衡工件的重量kg

C、用单面平衡还是双面平衡;

D、不平衡量位置的半径mm.

3、计算步骤:举例说明

例:有一电机转子,平衡精度等级为级,转子的工作转速为1400r/min,转子质量20kg转子直径120 mm 用双面平衡,平衡去重面在外圆处,试计算转子在平衡后允许的剩余不平衡量是多少克以内平衡合格。

1、计算转子的允许不平衡度(有公式)

eper=(G×1000)/(n/10)

按提供的条件:G=; n=1400r/min

eper=×1000)/(1400/10)=6300/140=kg

因工件质量20kg选用YYQ-50平衡机,最大工件质量可达50kg,其最小可达剩余不平衡度≤,故平衡机的精度

足以满足转子的平衡要求。

2、因是双面平衡,故计算每个平衡面的允许的剩余不平衡量

U/每面

U/每面=(eper×w)/(r×2)

按提供的条件

W=20kg

转子直径=120mm 故r=60mm

Uper/每面=(45×20)/(60×2)=

因此在平衡上每一面只要平衡到小于,就符合要求了。

附表典型刚性转子的平衡精度等级

精度级毫米/秒转子类型举例

G4000 G1600 4000

1600

具有单数个汽缸的刚性安装的低速船用柴油机的曲轴

驱动件。

刚性安装的大型二冲程发动机的曲轴驱动件。

G630 630 刚性安装的大型四冲程发动机的曲轴驱动件。

弹性安装的船用柴油机的曲轴驱动件。

G250 250 刚性安装的高速四缸柴油机的曲轴驱动件。

G100 100 六缸和多缸高速柴油机的曲轴驱动件:汽车、货车、和

机车用的(汽油或柴油)发动机整机。

G40 40 汽车车轮轮箍、车轮整体、传动轴,弹性安装的六缸和

多缸高速四冲程(汽油或柴油)发动机的曲轴驱动件汽

车、货车和机车用发动机的曲轴驱动件。

G16 16 特殊要求的驱动轴(镙浆轴、万向传动轴)

粉碎机的零件

农业机械的零件

汽车、货车、和机车用(汽油或柴油)

发动机个别零件

特殊要求的六缸和多缸发动机的曲轴驱动件

制炼厂的机器零件

海轮(商船)主涡轮机的齿轮

高心分离机的鼓轮

风扇

航空燃汽涡机的转子部件

飞轮

泵的叶轮

机床及一般机器零件。

普通电机转子。

特殊要求和发动

机的个别零件。

燃汽和蒸汽涡轮,包括海轮(商船)主涡轮刚性轮发电

机转子

透平压缩机

机床驱动件

特殊要求的中型和大型电机转子

小电机转子

涡轮泵

G1 1 磁带录音机及电唱机驱动件

磨床驱动件

特殊要求的小型电枢

精密磨床的主轴、磨轮及电机转子、陀镙仪。