CPK的介绍以及计算公式

CPK值计算公式讲解

CPK值计算公式讲解CPK值是用来评估一个过程的稳定性和能力的一种统计指标。

它可以告诉我们过程的偏差程度,以及过程的能力是否足够满足规范要求。

CPK值是通过测量过程上下限和过程标准差来计算的。

CPK = min((USL-μ)/(3σ),(μ-LSL)/(3σ))其中,CPK代表过程的能力指数;USL代表过程的上限规范;LSL代表过程的下限规范;μ代表过程的平均值;σ代表过程的标准差。

接下来,我们将详细讲解如何计算CPK值:第一步:确定过程的上限规范(USL)和下限规范(LSL)。

这是根据产品或过程的规格要求决定的,可以是尺寸、重量、温度或其他相关指标。

第二步:收集足够的样本数据。

这些样本应该代表整个过程的特性和变异情况。

样本大小取决于过程的复杂性和稳定性要求。

第三步:计算样本的平均值(μ)和标准差(σ)。

平均值是样本数据的总和除以样本数量,标准差是用来衡量数据集中程度的一种统计量。

第四步:计算CPK值。

根据上述公式,将上限规范、下限规范、平均值和标准差代入公式中即可得到CPK值。

第五步:解读CPK值。

CPK值的解读是根据标准规范来确定的。

通常来说,CPK值大于1.33表示过程稳定且能力良好,小于1.33但大于1.0表示过程稳定但能力可能不够,小于1.0表示过程不稳定或能力不足。

需要强调的是,CPK值只是过程能力的一种指标,它并不能完全代表过程的质量水平。

在实际应用中,还需要综合考虑其他指标和情况,如过程的特征、特殊因素等。

总结起来,CPK值是一种用来评估过程稳定性和能力的指标,通过比较过程的上下限规范和过程的平均值及标准差来计算。

它的计算公式简单明了,但是解读和应用需要结合具体情况和标准要求。

CPK计算公式及解释

cpk计算公式及解释判断标准:A++级Cpk≥2.0 特优可考虑成本的降低A+ 级2.0 >Cpk ≥1.67 优应当保持之A 级1.67 >Cpk ≥1.33 良能力良好,状态稳定,但应尽力提升为A+级B 级1.33 >Cpk ≥1.0 一般状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为A级C 级1.0 >Cpk ≥0.67 差制程不良较多,必须提升其能力D 级0.67 >Cpk 不可接受其能力太差,应考虑重新整改设计制程客户来审核了,检查以我们提供的PPAP,发现我们计算的CPK值小于PPK值,我跟他回复说CPK要求大于1.33,而PPK要求大于1.67,所以这样看应该是要求PPK大于CPK,但是他不认可,说是看到同一组数据计算出来的,说应该是CPK值大于PPK值。

查了相关资料也说是PPK大于CPK.到底该是怎么样啊!何谓工程能力?所谓工程能力是指在某种产品的生产中,是否能够均一地生产优质产品,这是产品质量管理的一个重要部分。

生产工程生产均一产品的能力叫做工程能力。

利用±3σ来作为表示这种能力的数值。

利用±3σ作为工程能力值的原因如果某种产品的质量特征是正态分布的话,以平均数为中心,在±3σ范围内包含有99.73%的产品,因此,将工程能力值设定为±3σ就几乎包括了所有产品。

工程能力指数存在一定的管理规格时,工程能力值与管理规格的比值叫做工程能力指数。

作为工程能力指数,我们学习了Cp和Cpk。

Cp和CpkCp表现了短期内最佳的Process状态,因此称为“短期工程能力指数”。

Cpk另一个工程能力指数Cpk则考虑到随着时间的流逝,每次抽取测定的data的样本时,中间值都有些差异,在这种情况下计算工程能力,叫做“长期工程能力指数”。

工程能力指数的计算--存在两边规格的时候这是在假定给定data的平均数与基准Spec的中间值相同的情况下计算的。

CPK计算公式及解释

cpk计算公式及解释判断标准:A++级Cpk≥2.0 特优可考虑成本的降低A+ 级2.0 >Cpk ≥1.67 优应当保持之A 级1.67 >Cpk ≥1.33 良能力良好,状态稳定,但应尽力提升为A+级B 级1.33 >Cpk ≥1.0 一般状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为A级C 级1.0 >Cpk ≥0.67 差制程不良较多,必须提升其能力D 级0.67 >Cpk 不可接受其能力太差,应考虑重新整改设计制程客户来审核了,检查以我们提供的PPAP,发现我们计算的CPK值小于PPK值,我跟他回复说CPK要求大于1.33,而PPK要求大于1.67,所以这样看应该是要求PPK大于CPK,但是他不认可,说是看到同一组数据计算出来的,说应该是CPK值大于PPK值。

查了相关资料也说是PPK大于CPK.到底该是怎么样啊!何谓工程能力?所谓工程能力是指在某种产品的生产中,是否能够均一地生产优质产品,这是产品质量管理的一个重要部分。

生产工程生产均一产品的能力叫做工程能力。

利用±3σ来作为表示这种能力的数值。

利用±3σ作为工程能力值的原因如果某种产品的质量特征是正态分布的话,以平均数为中心,在±3σ范围内包含有99.73%的产品,因此,将工程能力值设定为±3σ就几乎包括了所有产品。

工程能力指数存在一定的管理规格时,工程能力值与管理规格的比值叫做工程能力指数。

作为工程能力指数,我们学习了Cp和Cpk。

Cp和CpkCp表现了短期内最佳的Process状态,因此称为“短期工程能力指数”。

Cpk另一个工程能力指数Cpk则考虑到随着时间的流逝,每次抽取测定的data的样本时,中间值都有些差异,在这种情况下计算工程能力,叫做“长期工程能力指数”。

工程能力指数的计算--存在两边规格的时候这是在假定给定data的平均数与基准Spec的中间值相同的情况下计算的。

cpk数据公式

cpk数据公式CPK数据公式是衡量过程稳定性和能力的重要指标之一。

CPK数据公式可以用来评估一个过程的稳定性和能力,从而判断该过程是否处于可控状态,并帮助我们确定是否需要采取措施来改进过程。

CPK值越大,表示过程的稳定性和能力越高。

CPK数据公式的计算方法如下:CPK = min((USL - μ) / (3σ), (μ - LSL) / (3σ))其中,CPK代表过程能力指数,USL代表上限规格限制,LSL代表下限规格限制,μ代表过程的平均值,σ代表过程的标准差。

通过CPK数据公式的计算,我们可以得到一个0到1之间的数值,该数值反映了过程的能力水平。

当CPK大于1时,说明过程具有较好的稳定性和能力;当CPK小于1时,说明过程存在一定的问题,需要进行改进。

CPK数据公式的应用广泛,可以用于各种生产过程的评估和改进。

例如,在制造业中,可以使用CPK数据公式来评估产品的质量水平,判断产品是否符合规格要求。

在服务行业中,可以使用CPK数据公式来评估服务过程的稳定性和能力,以提供更好的服务质量。

通过CPK数据公式的计算,我们可以得到关于过程稳定性和能力的量化指标,帮助我们进行决策和改进。

例如,在生产过程中,如果CPK值较低,说明过程存在较大的变异性,可能导致产品质量不稳定或不符合要求。

此时,我们可以通过分析过程中的各项参数,找出导致变异性的原因,并采取相应的措施来改进过程,提高CPK值。

在实际应用中,除了计算CPK值,还需要对CPK值进行解读和分析。

一般来说,CPK值大于1.33时,表示过程具有较好的稳定性和能力;CPK值在1到1.33之间,表示过程处于一般水平,可能需要进一步改进;CPK值小于1时,表示过程存在较大的问题,需要进行严格的改进和控制。

除了CPK数据公式,还有其他一些指标和方法可以用来评估过程的稳定性和能力,例如PPK指数、直方图分析、变异图等。

这些指标和方法可以互相补充,帮助我们更全面地了解和改进过程。

cpk计算公式及详细解释

cpk计算公式及详细解释cpk(简称:Cp)是一个统计指标,它可以衡量特定程序的质量水平。

Cp评估是指对过程的控制状况(特别是在稳定的工艺过程中)的评估。

利用该指标,可以清楚地了解过程的控制水平,从而快速、有效地发现未控制的过程,从而可以采取措施进行优化,从而改善产品质量。

Cpk由以下公式组成:Cpk = min ( (T1 me) / (3σ) , (T2 me) / (3σ) ) 其中,T1和T2分别是规定的控制限,me是样本的平均值,σ是样本的标准差。

Cpk的计算方法及其解释:1、先确定规定控制限:既然要评估控制能力,那就要首先确定规定的控制限,即T1和T2,T1和T2分别是工艺上最高接受限度和最低接受限度,均为小于或等于0;2、计算样本的平均值:随后,利用样本测量结果计算出样本的平均值me,统一按照标准计算;3、计算样本的标准差:接下来,用测量结果计算样本的标准差σ,取其绝对值;4、计算Cpk:最后,使用以上参数计算Cpk,公式如上所示;5、解释Cpk:Cpk的值反映了过程的控制水平,Cpk的取值范围一般是0到10,若Cpk的取值在0-1之间,表明过程的控制水平低,需要重新检查并找出数据中的异常值;若Cpk的取值在1-2之间,表明过程的控制水平一般,需要多做努力,提高控制水平;若Cpk的取值在2-3之间,表明过程的控制水平良好,但仍可能存在较小改进空间;若Cpk的取值在3-4之间,表明过程的控制水平非常良好,此时可以进行改善,以进一步提高控制水平;若Cpk的取值大于4,表明过程的控制水平非常出色,可以放心使用。

Cpk具有以下优点:1、能够综合评估过程的控制水平:Cpk指标能够准确反映工艺过程中变量的控制水平;2、能够快速发现未控制的过程:Cpk指标可以很快地将未控制的过程从其他控制的过程中区分出来,因此可以确保良好的质量控制;3、能够及时对工艺过程进行优化:Cpk指标可以帮助发现问题,以及对工艺过程进行优化,从而改善产品的质量。

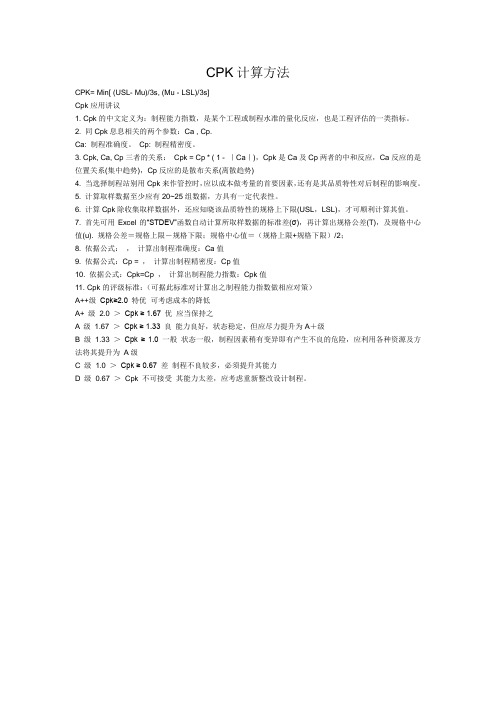

CPK计算方法

CPK计算方法CPK= Min[ (USL- Mu)/3s, (Mu - LSL)/3s]Cpk应用讲议1. Cpk的中文定义为:制程能力指数,是某个工程或制程水准的量化反应,也是工程评估的一类指标。

2. 同Cpk息息相关的两个参数:Ca , Cp.Ca: 制程准确度。

Cp: 制程精密度。

3. Cpk, Ca, Cp三者的关系:Cpk = Cp * ( 1 - |Ca|),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)4. 当选择制程站别用Cpk来作管控时,应以成本做考量的首要因素,还有是其品质特性对后制程的影响度。

5. 计算取样数据至少应有20~25组数据,方具有一定代表性。

6. 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限(USL,LSL),才可顺利计算其值。

7. 首先可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(u). 规格公差=规格上限-规格下限;规格中心值=(规格上限+规格下限)/2;8. 依据公式:,计算出制程准确度:Ca值9. 依据公式:Cp = ,计算出制程精密度:Cp值10. 依据公式:Cpk=Cp ,计算出制程能力指数:Cpk值11. Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策)A++级Cpk≥2.0 特优可考虑成本的降低A+ 级2.0 >Cpk ≥ 1.67 优应当保持之A 级1.67 >Cpk ≥ 1.33 良能力良好,状态稳定,但应尽力提升为A+级B 级1.33 >Cpk ≥ 1.0 一般状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为A级C 级1.0 >Cpk ≥ 0.67 差制程不良较多,必须提升其能力D 级0.67 >Cpk 不可接受其能力太差,应考虑重新整改设计制程。

容量cpk计算公式

容量cpk计算公式一、CPK(过程能力指数)的基本概念。

CPK是反映过程能力满足产品质量标准(规格、公差)程度的指标。

它综合考虑了过程的平均值与规格中心值的偏离程度以及过程的离散程度。

二、容量相关的CPK计算公式(假设数据服从正态分布)1. 首先计算过程能力指数CPK的两个组成部分:CPU和CPL。

- CPU(Upper Process Capability Index,上单侧过程能力指数)- 计算公式为:CPU=frac{USL - ¯X}{3σ}- 其中,USL为规格上限(Upper Specification Limit),¯X为样本均值,σ为样本标准差。

- CPL(Lower Process Capability Index,下单侧过程能力指数)- 计算公式为:CPL = frac{¯X-LSL}{3σ}- 其中,LSL为规格下限(Lower Specification Limit)。

2. 然后计算CPK。

- 当CPU≥ CPL时,CPK = CPL;- 当CPL>CPU时,CPK = CPU;- 也可以直接使用公式CPK=min(CPU, CPL)。

三、示例计算。

假设某产品的容量规格为100±5(即LSL = 95,USL = 105),我们抽取了n = 20个样本,测量其容量值分别为x_1,x_2,·s,x_20。

1. 首先计算样本均值¯X- ¯X=(1)/(n)∑_i = 1^nx_i- 例如,经计算¯X=102。

2. 然后计算样本标准差σ- σ=√(frac{∑_i = 1)^n(x_i-¯X)^2{n - 1}}- 假设经计算σ = 2。

3. 计算CPU和CPL。

- CPU=frac{USL-¯X}{3σ}=(105 - 102)/(3×2)=(3)/(6)=0.5 - CPL=frac{¯X-LSL}{3σ}=(102 - 95)/(3×2)=(7)/(6)≈1.17 4. 计算CPK。

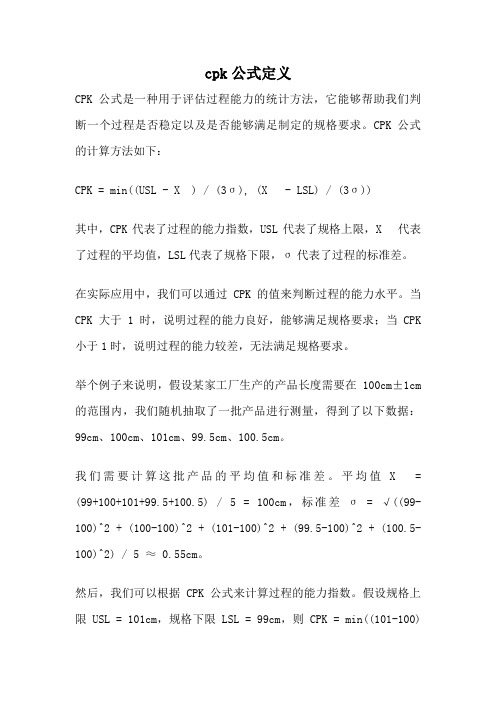

cpk公式定义

cpk公式定义CPK公式是一种用于评估过程能力的统计方法,它能够帮助我们判断一个过程是否稳定以及是否能够满足制定的规格要求。

CPK公式的计算方法如下:CPK = min((USL - X̄) / (3σ), (X̄ - LSL) / (3σ))其中,CPK代表了过程的能力指数,USL代表了规格上限,X̄代表了过程的平均值,LSL代表了规格下限,σ代表了过程的标准差。

在实际应用中,我们可以通过CPK的值来判断过程的能力水平。

当CPK大于1时,说明过程的能力良好,能够满足规格要求;当CPK 小于1时,说明过程的能力较差,无法满足规格要求。

举个例子来说明,假设某家工厂生产的产品长度需要在100cm±1cm 的范围内,我们随机抽取了一批产品进行测量,得到了以下数据:99cm、100cm、101cm、99.5cm、100.5cm。

我们需要计算这批产品的平均值和标准差。

平均值X̄= (99+100+101+99.5+100.5) / 5 = 100cm,标准差σ = √((99-100)^2 + (100-100)^2 + (101-100)^2 + (99.5-100)^2 + (100.5-100)^2) / 5 ≈ 0.55cm。

然后,我们可以根据CPK公式来计算过程的能力指数。

假设规格上限USL = 101cm,规格下限LSL = 99cm,则CPK = min((101-100)/ (3*0.55), (100-99) / (3*0.55)) ≈ min(1.82, 0.60) ≈ 0.60。

由于CPK小于1,说明这批产品的生产过程能力较差,无法满足规格要求。

我们需要进一步分析产生问题的原因,并采取相应的改进措施,以提高生产过程的能力。

通过以上的例子,我们可以看到CPK公式在评估过程能力方面的重要性。

它不仅可以帮助我们判断过程是否稳定,还可以指导我们进行质量改进,以满足客户的需求。

因此,掌握和应用CPK公式对于提升产品质量和过程能力至关重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

練習題(2)

某種塑膠其長度規格為65 ±2.0m/m,一月份之生產實績為X ±3σ=

64 ±1.4m/m,求Cp,Ca ,Cpk? 4 1.4× 2 64-65 2

Cp=

= 1.43

Ca=

× 100 % = -50 %

Cpk=1.43 (1-|-0.5|) = 0.715

品技部

21

品技部

某物件產品規格為18 ±0.5m/m,抽樣之測量值如下: 求Ca,Cp,Cpk各值? 18.4,17.6,17.9,18.3,18.2,17.7,18.5,18.0,18.1,18.3 X= 18.4+17.6+17.9+18.3+18.2+17.7+18.5+18.0+18.1+18.3 =18.1 10

品技部

9

名詞介紹

USL:產品之規格上限 LSL:產品之規格下限 u:規格中心值 N X /N 樣本算術平均(平均值): X Σ i=1 N ( X i )2 / N :母體標準差: i 1 n s:樣本標準差: ( X i )2 / n 1 i 1 T:規格公差=規格上限-規格下限(USL-LSL) 平衡公差:18.0 ±0.5 不平衡公差:18.0 +0.5/–0.2 or 18.0 +0.3/ –0.5 PPM(Parts Per Million):每百萬個單位的不合格數

(18.4-18.1)2+(17.6-18.1)2+ (17.9-18.1)2 +….+ (18.3-18.1)2

σ=

9

=0.2981

T=18.5 -17.5=1

Ca = (18.1-18.0)/0.5=0.2……………... B級 Cp = 1/(6× 0.2981)=0.559…………….. D級 Cpk = 0.559 × (1-0.2)=0.4472…………D級 結論:此產品須大大的改善才可符合現代化的要求.

1.00 ≦ Cpk <1.33

0.67 ≦ Cpk < 1.0 Cpk < 0.67

品技部

15

製程能力指標的應用

不同的Cpk值有不同的做法: Cpk>2.0 製程能力太高,有時可以利用此能力尋求降低成本的方法 ,或可縮小規格。 1.67≦ Cpk ≦2.0 1.33≦ Cpk ≦1.67 理想狀況,保持。 須進行工作及品質改善,以求降低變異,提高 品質。 確實做到工作站管理,並做必要的處理及回饋 改善工作。

品技部

17

現行CPK做法

1.Cpk管制尺寸: ●■ (Cpk管制點)*模*穴 *30PCS 2.重點管制尺寸: ■(重點管制點)*模*穴*5PCS 3.取樣: 隨機抽樣 4.MP: 出貨附30 PCS Cpk報告,5 PCS 重點尺寸 報告

品技部

18

Cp,Cpk,PPM對照表

SPEC.LIMIT

± σ 0.5 1.0 1.5 2.0 2.5 Cp 0.17 0.33 0.50 0.67 0.83

精密度指標

PPM 617100 317310 133614 45500 12419

綜合能力指標

Cpk -0.33 -0.17 0.00 0.17 0.33 PPM 864100 697670 501350 308770 158687

99.73% 95.45% 68.26% -∞ -3σ -2σ -1σ U +1σ +2σ +3σ +∞

品技部

7

平均數與標準差

1.從理論上觀點:平均數是代表一群數值的一個數值,標準差則表示該

數值間差異大小的數值。 2.平均數與標準差的用途:當有兩類燈泡單價一樣,如果A 牌燈泡平均 壽命800小時, B牌燈泡平均壽命700小時,可能會購

Cpk = Min ( Cpku ,Cpkl )

= Cp ( 1 - Ca )

Cpku =

USL -X

பைடு நூலகம்3σ

LSL

Cpkl =

x u

USL

X - LSL

3σ

-∞ -3σ -2σ -1σ TARGET +1σ +2σ +3σ

+∞

品技部

14

Ca/Cp/Cpk等級判定

等級

A B

Ca

0 ≦ Ca < 0.0625

4.善用機器設備: 估計機器能力,可妥善安排適當機器生產適當零件。 5.改善的評估: 製程能力可作為改善前後比較之簡單指標,作為製程檢討 的共同語言。

品技部

6

常態分配

常態分配是所有統計分配中最重要的分配,這是因為: 1. 很多社會現象,自然界以及日常生活上之資料均可用常態分配來解 釋,如成年人的身高、體重,味全236cc盒裝鮮奶的容量等。 2. 很多分配以常態分配為漸進分配,在樣本數夠大的情況下都趨近於 常態分配。 評估一個在統計製程管制狀態下製程的製程能力,是假設製品之分配 是呈鐘形的常態分配。

1.0 ≦ Cpk ≦1.33

Cpk < 1.0

採取積極除錯工作,有時須全檢。將全檢所得之資料分 析原因,找出問題來源,防止再發生,並徹底解決改善 。

品技部

16

Cpk精神

製程能力分析是一種有效的品管方法之一,透過訊息 的迴饋,找出差異點,再利用改善,將製程提升且維持穩 定,並可經由電腦的計算、繪圖,使人明白品質水準為何 ,而重要的是“人“,需依據結果擬定對策,採取措施, 付諸實行,驗證結果,持續有效改善,才能提升品質。所 以企業應多利用此品管技巧,將公司品質更向前邁進。

. . .

. .. .

. .

. + . ... .

. …

.

準確

..

精密

既準確又精密

準確度與精密度的差異

品技部 11

Ca 製程準確度

Ca:製程準確度:表示製程特性中心位置的偏移程度.

Ca =

=

製程平均值 - 規格中心值 規格公差的一半

╳

100%

X -μ

T

2

╳ 100% LSL

x

u

USL

-∞ -3σ -2σ -1σ TARGET +1σ +2σ +3σ

品技部

3

品質管制的意義

Action 處置 Check Plan 計劃

目標

Do 實施

查核

圖一 戴明循環圖

P:選擇管制的主題、衡量的單位,進而建立各項管制項目的標準及目標。 D:準備檢驗的儀器,以測定產品的品質特性。 C:尋求測定值和標準值發生的變異原因,並與原定計劃比較其差異程度。 A:採取矯正措施、督導改善不完善之標準,以消除異常原因。

i

品技部

10

製程能力分析最重要的三個參數

Ca 製程準確度 ( Capability of Accuracy )

Cp 製程精密度 ( Capability of Precision )

Cpk 製程能力指數 ( Capability of Process )

‧..

. ..

+

‧‧

+

.. .. ..

. .

3.0

3.5 4.0

1.00

1.17 1.33

2700

465 63

0.50

0.67 0.83

66810

22750 6210

4.5

5.0 5.5 6.0

1.50

1.67 1.83 2.00

7

0.6 0.04 0.002

品技部

1.00

1.17 1.33 1.50

1350

233 32 3.4

19

練習題(1)

+∞

品技部

12

Cp 製程精密度

Cp:製程精密度:表示製程特性的一致程度,值越大越集中

Cp = =

σ2

規格上限 - 規格下限 6 標準差

T 6σ

LSL

= u

USL - LSL 6σ

USL

σ1

+∞

-∞ -3σ -2σ -1σ TARGET +1σ +2σ +3σ

品技部

13

Cpk 製程能力指數

Cpk:製程能力指數:即同時考慮偏移及一致程度

22

0.0625 < Ca ≦ 0.125

Cp

1.67 ≦ Cp 1.33 ≦ Cp <1.67

Cpk

1.67 ≦ Cpk 1.33 ≦ Cpk < 1.67

C

D E

0.125 < Ca ≦ 0.25

0.25 < Ca ≦ 0.5 0.50 < Ca

1.00 ≦ Cp <1.33

0.67 ≦ Cp <1.00 Cp < 0.67

品技部

5

統計製程管制的用途

1.經濟性: 有效的抽樣管制不用全數檢驗,預估不良率得以控制成本,使 製程穩定生產,可以預測而能掌握品質、成本、交期。 2.預警性/時效性: 製程的異常趨勢可即時對策,預防整批不良,以減少浪 費。及決定何時應該採取對策,何時可以不必採取任何措施。

3.分辨共同原因與特殊原因: 作為局部問題對策或管理階層系統改進之參 考。

品技部 4

統計製程管制的理念

統計製程管制(Statistical Process Control)的基本假設是穩定且在管 制狀態的製程,才能生產出合乎品質要求的產品,所以統計製程管制是 在生產過程中檢查產品品質並辨認其形成不良產品的原因。其目標是管 制製程,區分變異,並在不良品生產前,將問題予以解決。 對製程作最佳控制是利用統計方法來管制製程變異,其原因如下: 1.統計:搜集,整理,分析,解釋數據,以小看大,並做成結論。 2.統計製程管制:依計劃收集製程連續數據資料,提供各種統計分析及管 制圖之處理,計算,圖示與列表,以達成預防,避免不良的管制要求。 3.統計方法:設計抽樣計畫,由樣本推測母體。