CPK计算公式

CPK公式计算详解

CPK公式计算详解CPK公式是一种常用的统计工具,用于衡量过程的稳定性和能力。

它可以帮助我们了解过程的变化范围,并判断过程是否能够在规定的上下限内保持稳定。

CPK公式的计算过程相对简单,但理解其原理和作用非常重要。

下面将详细介绍CPK公式的计算过程。

首先,我们需要收集一组过程数据。

这些数据可以是产品尺寸、重量、时间等具体的测量值。

假设我们有n个测量值,可以表示为x1, x2, ..., xn。

然后,我们需要计算平均值和标准差。

平均值可以用以下公式计算:mean = (x1 + x2 + ... + xn) / n标准差可以用以下公式计算:std = sqrt(((x1 - mean)^2 + (x2 - mean)^2 + ... + (xn - mean)^2) / n)接下来,我们需要确定过程的上下限。

这些上下限可以是产品的规格要求,或者是制定的过程控制上下限。

假设上限为USL,下限为LSL。

CPK上限可以用以下公式计算:CPK_upper = (USL - mean) / (3 * std)CPK下限可以用以下公式计算:CPK_lower = (mean - LSL) / (3 * std)计算出CPK上限和CPK下限后,我们可以得到CPK值。

CPK值取CPK上限和CPK下限中较小的一个,表示过程向上限或下限的最大偏差。

CPK值越接近1,说明过程的稳定性和能力越好。

CPK = min(CPK_upper, CPK_lower)除了CPK值,我们还可以计算CPU和CPL值。

CPU代表过程上限的偏差能力,计算公式为:CPU = (USL - mean) / (3 * std)CPL代表过程下限的偏差能力,计算公式为:CPL = (mean - LSL) / (3 * std)CPU和CPL值分别衡量了过程在上限和下限方向的偏差能力。

这些值用于帮助我们更全面地了解过程的稳定性和能力。

需要注意的是,CPK公式假设了过程数据近似服从正态分布。

cpk计算公式

可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(U). 规格公差T=规格上限-规格下限;规格中心值U=(规格上限+规格下限)/2 这里就要用到你的20了,规格中心值U=20;依据公式:Ca=(X-U)/(T/2) ,计算出制程准确度:Ca值(X为所有取样数据的平均值)依据公式:Cp =T/6σ ,计算出制程精密度:Cp值依据公式:Cpk=Cp(1-|Ca|) ,计算出制程能力指数:Cpk值Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策)A++级Cpk≥ 特优可考虑成本的降低A+ 级>Cpk ≥ 优应当保持之A 级>Cpk ≥ 良能力良好,状态稳定,但应尽力提升为A+级B 级>Cpk ≥ 一般状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为A级C 级>Cpk ≥ 差制程不良较多,必须提升其能力D 级>Cpk 不可接受其能力太差,应考虑重新整改设计制程。

标准偏差的理论计算公式设对真值为X的某量进行一组等精度测量, 其测得值为l1、l2、……l n。

令测得值l与该量真值X之差为真差占σ, 则有σ1 = l i−Xσ2 = l2−X……σn = l n−X我们定义标准偏差(也称标准差)σ为(1)由于真值X都是不可知的, 因此真差σ占也就无法求得, 故式只有理论意义而无实用价值。

标准偏差σ的常用估计—贝塞尔公式由于真值是不可知的, 在实际应用中, 我们常用n次测量的算术平均值来代表真值。

理论上也证明, 随着测量次数的增多, 算术平均值最接近真值, 当时, 算术平均值就是真值。

于是我们用测得值l i与算术平均值之差——剩余误差(也叫残差)V i来代替真差σ , 即设一组等精度测量值为l1、l2、……l n则……通过数学推导可得真差σ与剩余误差V的关系为将上式代入式(1)有(2)式(2)就是著名的贝塞尔公式(Bessel)。

cpk计算公式详细

cpk计算公式详细

CPK,即Cp、Cpk和Cpm,是能够描述过程能力的重要指标。

其中,Cp为<有效性指标,

Cpk为“程度比较指标”,而Cpm为“变异比较指标”。

Cp指标是基于正态分布状态,即认为过程输出跟正态分布有关,它反映了生产过程能劦程度。

假定正态分布状态,考虑生产过程的变异,当生产过程不确定时,采用正态分布状态,使用Cp进行数据解释,把样本视为随机变量,并采用工业统计学技术,可以检验该过程

的有效性。

Cp=(USL-LSL)/(6σ)

其中USL为上控制限,LSL为特定时期的下控制限,σ为求出的总体标准差。

指标Cpk可直接使用先前提及的Cp正态分布表来计算,它能反映生产过程偏离中心位置

的程度,有助于判断是否存在偏差,以及偏差的程度。

Cpk=((USL-μ)/(3σ)+(μ-LSL)/(3σ))

其中μ,又称中心位置,为预期的过程均值。

指标Cpm指的是单次变异比较指标,而Cpk可看做是求到批内变异比较指标,受理论认识

和客观规律,他们对事件信息的价值差不太多。

Cpm=(USL-LSL)/(6x)

其中x为变异数据各个样本,可以是极差、组内极差或误差等指标。

总之,CpK和CPM是用来评估过程质量有效性和可控性的重要检验工具,它们通过计算Cp、Cpk和Cpm来比较过程的质量,为改进过程的质量,提供客观的指导。

同时,Cp/Cpk/Cpm

指标可以提前发现潜在的质量问题,帮助企业更好地优化生产管理,提高产品质量,降低

成本,改善企业的经营效率。

cpk计算公式

CPK=min{(UCL-Xbar)/3σ,(Xbar-LCL)/3σ}CPK = min(|USL-X|或(|X|-LSL|)可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(U). 规格公差T=规格上限-规格下限;规格中心值U=(规格上限+规格下限)/2依据公式:Ca=(X-U)/(T/2) ,计算出制程准确度:Ca值(X为所有取样数据的平均值)依据公式:Cp =T/6σ ,计算出制程精密度:Cp值依据公式:Cpk=Cp(1-|Ca|) ,计算出制程能力指数:Cpk值Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策)A++级Cpk≥2.0 特优可考虑成本的降低A+ 级2.0 >Cpk ≥ 1.67 优应当保持之A 级1.67 >Cpk ≥ 1.33 良能力良好,状态稳定,但应尽力提升为A+级B 级1.33 >Cpk ≥ 1.0 一般状态一般,制程因素稍有变异即有产生不良的危险,应利用各种资源及方法将其提升为A级C 级1.0 >Cpk ≥ 0.67 差制程不良较多,必须提升其能力D 级0.67 >Cpk 不可接受其能力太差,应考虑重新整改设计制程。

Cpk=Cp(1-|Ca|)Cp=T/6Ca=(X-U)/(T/2)T=USL-LSLU=(USL+LSL)/2 请问Ca=(X-U)/(T/2)中的X代表哪项数值?怎么计算X值?X指的是样品样品平均值,建议你不要用这组公式算Cpk,这是台企的一套东西,不是说有错误,就是不利于知识的理解,Cpk=min{Cpu, Cpl}, Cpu=USL-X/3s,Cpl=X-LSL/3s,也就是说过程的Cpk等于对上公差的Cp和对下公差的Cp中二者较小的,其中s是样本标准差过程能力指数Cp与Cpk计算公式摘要:过程能力也称工序能力,是指过程加工方面满足加工质量的能力,它是衡量过程加工内在一致性的,最稳态下的最小波动。

cpk的公式

cpk的公式

CPK是一种用于衡量过程稳定性和过程能力的统计指标,它能够评

估一个过程的偏离程度和离散程度,从而判断其是否能够满足设计要求。

CPK的公式是根据过程上下限、样本平均值和样本标准差计算得

出的。

CPK的计算公式如下:

CPK = min((USL-平均值)/(3*标准差), (平均值-LSL)/(3*标准差))

其中,CPK表示过程能力指数,USL为上限规格限,LSL为下限规格限,平均值为样本平均值,标准差为样本标准差。

CPK的取值范围为0至1,值越接近1则说明过程能力越好,能够

更好地满足规格要求。

一般来说,CPK大于1.33表示过程能力较好,

能够满足大部分设计要求;CPK小于1表示过程能力不足,需要采取

相应措施来提升过程能力。

CPK的计算方法可以帮助企业评估生产过程的稳定性和能力,从而

确定是否需要改进或优化生产工艺。

通过CPK的分析,企业可以及时

发现和解决过程中可能存在的问题,提高产品的一致性和质量稳定性。

在实际应用中,计算CPK要基于一定的样本数据,通常会采用正

态分布的假设。

如果样本数据不符合正态分布,可能需要进行相应的

数据转换或采样。

总结起来,CPK的公式是一种用于评估过程能力和稳定性的指标,通过计算上下限与样本数据的差异程度来衡量过程的能力。

企业可以根据CPK的结果对生产过程进行改进和优化,提高产品的质量水平。

CPK的计算

QE:

风险优等数 (RPN) = 严重度 * 发生率 * 难检度 页码:

制程名称/制程目的 预估失效模式 预估失效影响 严重度(S) 预估失效原因 发生率(O) 现行控 制 措 施 难 检 度 (D) RPN 建 议 控 制 措 施 责 任 人 完 成 日 期 状 态 改善后

Failure Mode Failure Mode of effect Failure Mode of cause Control(s) of cause (S*O*D) Control(s) Person Date 已采取之措施 [S] [O] [D] RPN

深蓝区域是距平均值小于一个标准差之内的数值范围。在正态分布中,此范围所占比率为 全部数值之 68%。对于正态分布,两个标准差之内(深蓝,蓝)的比率合起来为 95%。对于 正态分布,正负三个标准差之内(深蓝,蓝,浅蓝)的比率合起来为 99%。

意义

编辑

标准计算公式 假设有一组数值(皆为实数),其平均值为: 此组数值的标准差为: 样本标准差 在真实世界中,除非在某些特殊情况下,找到一个总体的真实的标准差是不现实的。 从一大组数值当中取出一样本数值组合 ,常定义其样本标准差: 样本方差 s^2 是对总体方差的无偏估计。s^2 中分母为 n - 1,是因为 s^2 的自由度为 n - 1 , 这是由于存在约束条件。 这里示范如何计算一组数的标准差。例如一群儿童年龄的数值为 { 5,6,8,9 } : 第一步,计算平均值 第二步,计算标准差

Ca=2*|规格中心值-实际中心值|/T=((USL+LSL)/2-X)/(USL-LSL)/2,X 为实际平均数,USL 为最大要求值,LSL 为最小要求值, Cp=T/6 倍的标准差=(USL-LSL)/6δ,δ为标准差。 Cpk=(1-Ca)*Cp

cpk数据自动生成公式

CPK 数据自动生成公式1. 背景介绍CPK 是一种统计工具,常用于度量过程的能力和稳定性。

它基于数据的变异度来评估一个过程的制程能力,并通过计算规范界限与过程中的变异性之间的比率,来判断过程的稳定性。

对于需要自动生成 CPK 数据的工作,我们可以利用统计学原理和公式来实现自动化的计算。

本文将介绍 CPK 数据自动生成的公式和步骤。

2. CPK 的计算公式CPK 值是通过以下公式计算得出的:CPK = Min [(USL - Mean) / (3 * Sigma), (Mean - LSL) / (3 * Sigma)]其中,USL是上限规范界限,LSL是下限规范界限,Mean是过程的平均值,Sigma是过程的标准偏差。

3. 自动生成 CPK 数据的步骤为了自动生成 CPK 数据,我们需要按照以下步骤进行操作:步骤 1: 收集数据首先,我们需要收集相应的数据集,该数据集应包含过程的样本数据。

例如,如果我们要评估某个制程的 CPK 值,我们需要收集足够数量的样本数据,以反映出过程的变异性。

步骤 2: 计算过程的平均值与标准偏差接下来,我们需要计算过程的平均值和标准偏差。

平均值可以通过对收集到的样本数据求平均得出,标准偏差可以通过对样本数据进行统计计算得出。

步骤 3: 确定规范界限在进行 CPK 计算之前,我们需要确定规范界限。

规范界限是指过程的上限和下限,它们反映了产品或服务的规范要求。

通常,这些规范界限是根据产品设计要求或者客户需求来确定的。

步骤 4: 计算 CPK 值通过应用CPK的计算公式,我们可以用平均值、标准偏差和规范界限来计算CPK 值。

通过将这些值代入公式,我们可以得到 CPK 值。

步骤 5: 判断过程的能力根据最终得到的 CPK 值,我们可以评估过程的能力。

通常,CPK值大于1.33被认为是一个合格的过程,说明该过程能够满足规范要求。

如果CPK值小于1.33,就意味着过程可能存在问题,需要进行改进。

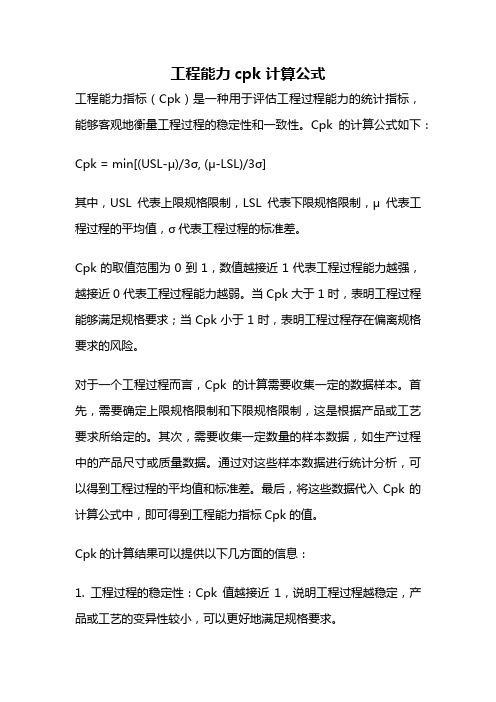

工程能力cpk 计算公式

工程能力cpk 计算公式工程能力指标(Cpk)是一种用于评估工程过程能力的统计指标,能够客观地衡量工程过程的稳定性和一致性。

Cpk的计算公式如下:Cpk = min[(USL-μ)/3σ, (μ-LSL)/3σ]其中,USL代表上限规格限制,LSL代表下限规格限制,μ代表工程过程的平均值,σ代表工程过程的标准差。

Cpk的取值范围为0到1,数值越接近1代表工程过程能力越强,越接近0代表工程过程能力越弱。

当Cpk大于1时,表明工程过程能够满足规格要求;当Cpk小于1时,表明工程过程存在偏离规格要求的风险。

对于一个工程过程而言,Cpk的计算需要收集一定的数据样本。

首先,需要确定上限规格限制和下限规格限制,这是根据产品或工艺要求所给定的。

其次,需要收集一定数量的样本数据,如生产过程中的产品尺寸或质量数据。

通过对这些样本数据进行统计分析,可以得到工程过程的平均值和标准差。

最后,将这些数据代入Cpk的计算公式中,即可得到工程能力指标Cpk的值。

Cpk的计算结果可以提供以下几方面的信息:1. 工程过程的稳定性:Cpk值越接近1,说明工程过程越稳定,产品或工艺的变异性较小,可以更好地满足规格要求。

2. 工程过程的一致性:Cpk值越接近1,说明工程过程越一致,产品或工艺的平均值与目标值接近,有助于提高产品质量和工艺稳定性。

3. 工程过程的改进需求:当Cpk值小于1时,说明工程过程存在偏离规格要求的风险,需要采取相应的改进措施,提高工程过程的能力。

Cpk作为一种常用的工程能力指标,在制造业和质量管理中得到广泛应用。

通过对工程过程的定量评估,可以帮助企业了解产品质量和工艺稳定性的状况,及时采取有效的措施来提高产品的一致性和稳定性,减少产品的不合格率和质量风险,提高生产过程的效率和竞争力。

在实际应用中,除了Cpk指标,还有一些其他的工程能力指标,如Cp、Ppk、Pp等,用于综合评估工程过程的能力。

每种指标都有其适用的场景和计算方法,企业可以根据实际需要选择合适的指标进行评估和改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CPK 名词解释及方程式组成结构:

CPK=CP *(1 - K )

U :设计目标数

设计上、下限: 设计上限: 平均数+ 3σ 设计下限:平均数- 3σ

控制上、下限:图纸的控制要求尺寸,如 100±0.25 ,则尺寸控制上限为100.25,控制下限为99.75。

X

–

(AVERAGF): 平均数(每组数据总和的平均值)

CPK 方程式: *

(

1 -

)

控制上限 - 控制下限

设计上限- 设计下限 设计最大值+设计最小值

2

-

平均数

(控制上限 - 控制下限)/ 2

测量最大值+平均数

2

K : 方程式:

μ – 平均数

(设计上限 - 设计下限)/2

控制上限 - 控制下限 设计上限 - 设计下限

CP : 方程式: (Xi-X -)2∑

N

σ:西格玛 方程式: μ: 方程式:

R :客户所需求的σ倍数 N :数据组内的数据个数 ∑ :求合数

CPK 计算例题

某产品其中一项尺寸控制要求为100mm ±0.25mm ,取10pcs 产品进行测量,数据分别为:

NO 1 2 3 4 5 6 7 8 9 10 规格尺寸 100±0.25 100±0.25 100±0.25 100±0.25 100±0.25 100±0.25 100±0.25 100±0.25 100±0.25 100±0.25 实测尺寸

100.21

100.25

100.20

100.19

100.18

100.17

100.16

100.18

100.19

100.23

该项尺寸控制上限为100.25mm ,控制下限为99.75。

=(100.21+100.25+100.20+100.19+100.18+100.17+100.16+100.18+100.19+100.23)/10 = 100.196

= = 0.02615339366 ≈ 0.026

CP = (100.25-99.75)/ [ 100.196+3*0.026 – (100.196-3*0.026) ] = 0.5 / 0.156 = 3.20512820512 ≈ 3.205

K = (100.205-100.196) / [ (0.078- (-0.078)/2 ] =0.009/0.078 = 0.115

CPK = 3.025*(1-0.115) =3.025*0.885 = 2.677

σ

=

10

(100.196-100.21)2+(100.196-100.25)2+(100.196-100.20)2+(100.196-100.19)2+(100.196-100.18)2+(100.196-100.17)2+(100.196-100.16)2+(100.196-100.18)2+(100.196-100.19)2+(100.196-100.23)2

10

0.00684

μ

= (100-25+100.16)/ 2 = 100.205。