压缩机设计计算

压缩机动平衡计算

压缩机动平衡计算

压缩机的动平衡计算是一个相对复杂的过程,主要包括以下几个步骤:

1. 确定平衡条件:对于任何旋转机械来说,其动平衡的基本条件是使质心与轴承中心重合。

2. 确定质量不平衡分布:在压缩机中,质量不平衡主要来源于叶轮、轴、轴承等部件。

需要对各个部件的质量进行测定,并计算出它们的不平衡质量。

3. 计算动平衡力矩:动平衡力矩是由不平衡质量引起的,可以通过公式计算得出。

一般公式为:T = m * g * r,其中T 为动平衡力矩,m为不平衡质量,g为重力加速度,r为旋转半径。

4. 设计平衡方案:根据动平衡力矩的大小和方向,设计合适的平衡方案。

常见的平衡方案有添加平衡块、改变部件质量分布等。

5. 实施平衡方案:按照设计的平衡方案进行实施,并进行检测,直到达到平衡状态。

6. 验证平衡结果:通过实验或者检测设备,验证平衡效果是否满足要求。

以上就是压缩机的动平衡计算过程,需要注意的是,这个过程需要专业的知识和设备支持,一般由专业人员进行。

空压机轴功率的计算公式

空压机轴功率的计算公式

空气压缩机是工业生产中常见的一种设备,通过压缩空气来产生

动力,广泛应用于机床、化工、矿山、建筑等领域中。

作为一种高效

节能的设备,空气压缩机的设计和选择十分重要,而轴功率的计算是

其中的一项关键步骤。

空气压缩机轴功率的计算公式为P=Q*ΔP/(737*η)。

其中,P代

表轴功率,单位为千瓦;Q代表空气流量,单位为立方米/分钟;ΔP

代表压缩机出口与入口的压力差,单位为巴;737代表功率换算系数,η代表压缩机机械效率,通常取0.8-0.9之间。

轴功率是衡量空气压缩机能力的重要指标之一,它直接决定了压

缩机的能耗和工作效率。

因此,在进行轴功率计算时,必须准确测量

和确定各项参数,才能保证计算结果的准确性和可靠性。

首先,需要确定空气流量。

这个参数取决于所选用的空气压缩机

的型号和规格,需根据实际需要进行选择。

其次,需要测量出口和入

口的压力差,通过压力表或传感器来测量,确保精确度。

最后,机械

效率是空气压缩机设计参数之一,其值一般在0.8-0.9之间,在计算

时需按实际情况取值。

通过轴功率的计算,可以评估空气压缩机的性能和能耗水平。

在

选用空气压缩机时,需要根据实际需要,合理选择功率和型号,以求

达到最佳的经济效益。

同时,定期检查和维护机器,确保其正常运行,也是保持压缩机高效稳定运行的重要措施。

总之,空气压缩机轴功率的计算是空气压缩机设计和使用中不可或缺的一项工作,只有准确计算出轴功率,才能选择合适的空气压缩机并进行科学化管理。

往复式压缩机种类及计算设计2.

1

冷却完全

无热交换 压缩中放热 压缩中吸热

等温压缩

绝热压缩 多变压缩 多变压缩

m=1

m=k m<k m>k

活塞压缩机中 1 m k

1理论工作循环

1、理论循环进气量 工作循环—一转—行程容积(注意书上定义)

Vh iAP S

m

3

单作用:盖侧面积 2 AP:活塞工作面积, m 双作用:两侧工作面积 A p 2 A a 级差式:根据几个尺寸 计算

例 3-1 等温压缩最省功,终温最低,绝热压缩功耗最大 ,终温最高。 pV=mRT,压缩功与T、R成正比,初温较低的气 体压缩较省功,同样质量的气体,密度小得气 体功耗大,因R与气体相对分子量成正比。

2、实际工作循环

实际中:

汽缸端部余隙容积; 吸排气过程有阻力损失; 缸内气体有热交换。

利用示功仪器可实测出压缩机的 指示图。指示图上ABCDA所包 围的面积代表压缩机每个实际工 作循环所需的指示功。

1

②绝热压缩过程

P2

pV k p1V1k p2V2k

k 1 k

k p Wad Vdp p1V1 [( 2 ) P1 k 1 p1

1]

N· m

N ad

1 k p p1Vn n [( 2 ) 1000 k 1 p1

k 1 k

1]

kW

③多变压缩过程 pV m 常数

为当量过程指数,过程线称为当 量过程线。因它保持指示图面积 不变,常用来计算指示功。。

2.2 往复活塞式压缩机的工作循环

作业:

第二章 1

2.2 往复活塞式压缩机的工作循环

重点: 1)实际循环和理论循环的区别。 2)理论功率计算。

往复式压缩机种类及计算设计2.

影响因素:α、ε、m’ ;

气缸余隙容积的存在使得λv<1。

⑴ 相对余隙容积α

活塞止点间隙 活塞环间隙 气体通道: 阀窝容积、气阀内部容积

1. 容积系数λv

1. 容积系数λv

1. 容积系数λv

二、活塞压缩机的吸气量

⑴ 相对余隙容积α

① 由止点间隙,活塞环前一环与汽缸间间隙,阀窝及 气阀通道组成,阀窝及气阀通道占1/2; ② 气阀结构:环状、网状小,直流阀大,组合阀最小 ;

二、活塞压缩机的吸气量

理论吸气量 Vh :一转吸气量,行程容积,工作容积。

实际:余隙,阻力损失及热交换,吸气量小于Vh 。 缸内:压力P温度T变化的,标准位置固定。

吸气量:折算到标准吸气装置状态(P、T温度)的气体体积。

名义吸气状态

二、活塞压缩机的吸气量

分析实际工作循环!

外止点:余隙容积Vc

二、活塞压缩机的吸气量

⑶ 膨胀过程指数m’:

初期 中期 末期

m' k m' k m' k

p RT

m

在工程中用等端点过程指数代替实际膨胀指数。

气放热 气吸热

•

m’ 越小,吸热越多,膨胀线平坦,

λv小。

•

m’越大,膨胀线陡, V 大

m ' 按表2-1选取

v 1 (

1 m'

压缩过程是一定量气体的热力过程,压缩线决定于过程指数m

2

pdV 大小与气体压缩过程有关,有等温、绝热、多变三个过程。

m 1: pv const =RT 等温过程 m pv const m k : pv k const 绝热过程 m : 多变过程指数 多变过程

空气压缩机选型主要计算公式

1.波义目定律:假设温度不变则某一定量气体的体积与绝对压力成反比。

V1/V2=P2/P12.查理定律:假设压力不变,则气体体积与绝对温度成正比。

V1/V2=T1/T23.博伊尔-查理定律(P1V1)/T1=(T2V2)/T2P:气体绝对压力V:气体体积T:气体绝对温度4.排气温度计算公式T2=T1×r(K-1/K)T1=进气绝对温度T2=排气绝对温度r=压缩比(P2/P)P1=进气绝对压力 P2=排气绝对压力K=Cp/Cv 值空气时K 为1.4(热容比/空气之断热指数)5.吸入状态风量的计算(即Nm3/min 换算为m3/min)Nm3/min:是在0℃,1.033kg/c ㎡ absg 状态下之干燥空气量V1=P0/(P1-Φ1·PD) (T1/T0)×V0 (Nm3/hr dry)V0=0℃,1.033kg/c ㎡ abs,标准状态之干燥机空气量(Nm3/min dry)Φa=大气相对湿度ta=大气空气温度(℃)T0=273(°K)P0=1.033(kg/c ㎡ abs)T1=吸入温度=273+t(°K)V1=装机所在地吸入状态所需之风量(m3/hr)P1:吸入压力=大气压力Pa-吸入管道压降P1 △=1.033kg/c ㎡ abs-0.033kg/c ㎡=1.000kg/c ㎡ absφ1=吸入状态空气相对湿度=φa×(P1/P0)=0.968φaPD=吸入温度的饱和蒸气压kg/c ㎡ Gabs(查表)=查表为mmHg 换算为kg/c ㎡ abs 1kg/c ㎡=0.7355mHg例题: V0=2000Nm3/hr ta=20 φa=80% ℃则V1=1.033/(1-0.968×0.8×0.024)×﹝(273+20)/273﹞×2000=22206.理论马力计算A 单段式HP/Qm3/min=﹝(P/0.45625)×K/(K-1)﹞×﹝(P2/P1)(K-1)/K-1﹞B 双段式以上HP/Qm3/min=﹝(P/0.45625)×nK/(K-1)﹞×﹝(P2/P1)(K-1)/nK-1﹞P1=吸入绝对压力(kg/c ㎡ Gabs)P2=排气绝对压力(kg/c ㎡ Gabs)K =Cp/Cv 值空气时K 为1.4n =压缩段数HP=理论马力HPQ=实际排气量m3/min7.理论功率计算单段式 KW=(P1V/0.612)×K/(K-1)×﹝(P2/P1)(K-1)/K-1﹞双段式以上KW=(P1V/0.612)×nK/(K-1)×﹝(P2/P1)(K-1)/nK-1﹞P1=吸入绝对压力(kg/c ㎡ Gabs)P2=排气绝对压力(kg/c ㎡ Gabs)K =Cp/Cv 值空气时K 为1.4n =压缩段数KW=理论功率V=实际排气量m3/min8.活塞式空压机改变风量之马达皮带轮直径及马力之修正Dm=Ds×(Qm/Qs)Ds=马达皮带轮标准尺寸(mm)Qs=标准实际排气量(m3/min)Qm=拟要求之排气量(m3/min)Dm=拟修改之马达皮带轮直径(mm)例题:本公司YM-18 型空压机之马达皮带轮之标准为440mm,实际排气量为7.56m3/min,今假设客户要求提高风量至8.7m3/min,应将马达皮带轮如何修改?解:已知Ds=400mm,Qs=7.56 m3/min,Qm=8.7 m3/min。

压缩机输入功率计算公式

压缩机输入功率计算公式压缩机输入功率的计算公式,这可是个挺专业的话题呢!不过别担心,咱们一起来好好聊聊。

咱们先来说说压缩机,这东西在很多领域都发挥着重要作用,像空调、冰箱啥的都离不开它。

那压缩机的输入功率到底咋算呢?其实有个简单的公式:压缩机输入功率 = 制冷量 ÷能效比。

就拿我之前遇到的一件事儿来说吧。

有一回,我家的空调制冷效果突然变得不太好了,我就琢磨着是不是压缩机出了问题。

我找来维修师傅,师傅检查了一番后,就跟我说起了压缩机输入功率的事儿。

他说,要判断压缩机工作是否正常,输入功率是个重要的参考指标。

就拿这台空调来说,如果标注的制冷量是 5000 瓦,能效比是 3.5,那按照公式一算,压缩机的输入功率就应该是5000÷3.5 ≈ 1428.57 瓦。

可实际测量发现,输入功率明显低于这个值,这就说明压缩机可能存在故障,要么是老化磨损,要么是哪里堵塞了。

咱再回到这个公式,制冷量呢,就是压缩机工作时能够带走的热量,一般在产品的说明书或者铭牌上都能找到。

而能效比呢,反映的是压缩机的能源利用效率,数值越高,说明越节能。

比如说,有的新型压缩机,采用了更先进的技术和材料,能效比能达到 5 甚至更高。

这意味着相同的制冷量,它的输入功率会更低,更省电。

在实际应用中,这个公式的用处可大了。

比如工厂在选择压缩机的时候,就得根据生产需求计算出需要的制冷量,然后结合能效比,算出合适的输入功率,这样既能满足生产要求,又能控制成本,还能做到节能环保。

还有啊,在研发新的压缩机产品时,工程师们也会通过不断优化设计,提高能效比,降低输入功率,让产品更有竞争力。

总之,压缩机输入功率的计算公式虽然看起来简单,但背后的学问可不少。

它不仅能帮助我们解决日常生活中的小问题,还对工业生产、节能环保等方面有着重要的意义。

希望通过我的这番讲解,能让您对压缩机输入功率的计算有更清楚的了解!。

离心式压缩机的计算

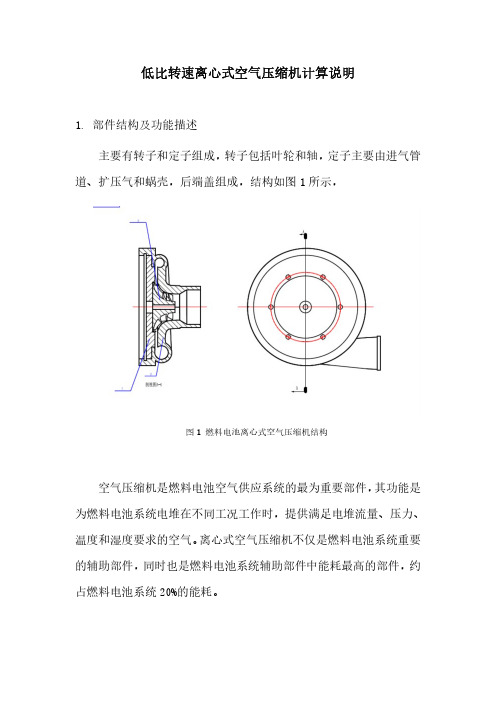

低比转速离心式空气压缩机计算说明1.部件结构及功能描述主要有转子和定子组成,转子包括叶轮和轴,定子主要由进气管道、扩压气和蜗壳,后端盖组成,结构如图1所示,图1燃料电池离心式空气压缩机结构空气压缩机是燃料电池空气供应系统的最为重要部件,其功能是为燃料电池系统电堆在不同工况工作时,提供满足电堆流量、压力、温度和湿度要求的空气。

离心式空气压缩机不仅是燃料电池系统重要的辅助部件,同时也是燃料电池系统辅助部件中能耗最高的部件,约占燃料电池系统20%的能耗。

2.部件的设计目标及其性能指标开发一款满足燃料电池系统工作要求的小流量、高压比离心式压缩机,并集成到燃料电池系统中。

其设计性能指标如表1所示。

表1燃料电池离心式空压机设计指标设计参数额定流量(g/s)压比额定转速(r/min)额定功率(kW)设计指标80 2.2100,000103.计算边界条1)燃料电池系统边界条件:是指燃料电池系统对离心式空压缩机的性能要求,这部分要求是离心式空压缩机设计时的主要几何结构、几何参数和性能约束。

如表2所示。

表2燃料电池系统边界条件额定流量(kg/s)压比额定转速(r/min)额定功率(kW)0.08 2.2100,000102)环境边界条件指离心式空压机使用时的外界环境参数,主要是温度、压力和湿度。

本次设计中暂不考虑湿度的影响。

环境边界条件如表3所示表3环境边界条件环境温度(°)环境压力(Pa)20101,3003)管路边界条件包括进气损失和排气阻力,本次设计暂不考虑排气阻力的影响。

进气损失主要包括空滤、阀门和管路损失。

初步估计进气损失为∆P=800Pa(以北京理工提供的实验数据为参考,更准确的数据由负责进气管路和空滤的人员提供)。

4.部件性能指标计算在流量0.08kg/s,压比2.2时。

压比2.2是以进气压力P 1等于大气压力(101,300Pa)为参考时计算的.此时,空压机出口压力P 2=222,860Pa。

螺杆压缩机能效比计算公式

螺杆压缩机能效比计算公式螺杆压缩机是一种常用的空气压缩机,广泛应用于工业生产中。

在使用螺杆压缩机时,我们通常会关注其能效比,即单位功耗下所产生的压缩空气量。

能效比是衡量螺杆压缩机性能的重要指标,也是评价其节能性能的重要依据。

本文将介绍螺杆压缩机能效比的计算公式,并探讨影响能效比的因素。

螺杆压缩机能效比的计算公式为:能效比 = (实际排气量工作压力)/(功率 60)。

其中,实际排气量是指螺杆压缩机在实际工作状态下每分钟排气的空气量,单位为立方米/分钟;工作压力是指螺杆压缩机的出口压力,单位为大气压;功率是指螺杆压缩机的电功率或驱动功率,单位为千瓦。

通过这个公式,我们可以计算出螺杆压缩机的能效比,从而评估其节能性能。

影响螺杆压缩机能效比的因素有很多,主要包括以下几点:1. 压缩机的设计参数,螺杆压缩机的设计参数包括压缩比、转速、进出口温度等,这些参数会直接影响到螺杆压缩机的能效比。

一般来说,设计参数越合理,能效比就越高。

2. 运行状态,螺杆压缩机在不同的运行状态下,能效比也会有所不同。

例如,在部分负载状态下,螺杆压缩机的能效比会下降,而在满负载状态下,能效比会相对较高。

3. 维护保养情况,螺杆压缩机的维护保养情况直接影响到其能效比。

定期的清洗、更换滤芯、检查密封件等维护工作可以保证螺杆压缩机的高效运行,提高其能效比。

4. 空气质量,螺杆压缩机在压缩空气时,会受到进气空气质量的影响。

如果进气空气中含有大量杂质或水分,将会影响到螺杆压缩机的运行效率,降低其能效比。

除了以上因素外,螺杆压缩机的能效比还受到环境温度、湿度、进口空气压力等因素的影响。

因此,在实际使用中,我们需要综合考虑这些因素,合理选择和配置螺杆压缩机,以提高其能效比,降低能源消耗。

在实际工程应用中,我们可以通过对螺杆压缩机的运行数据进行监测和分析,来评估其能效比。

通过实时监测螺杆压缩机的排气量、工作压力和功率等参数,我们可以计算出其能效比,并及时发现和解决能效问题,提高螺杆压缩机的能效性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制冷剂的选择

本设计使用R134a作为冷媒,因为R134a对大气层的破坏相对较小、安全性好、无色、无味、不燃烧、不爆炸、基本无毒性、化学性质稳定,是一种理想的制冷剂,表1是R134a的一些基本性质。

①压缩机初选:

a. 首先求出理论冷媒循环量:

Q = G

th

⨯Δie

th

= Q /Δie

Q:制冷量(kcal/h)

G

th

:理论冷媒循环量(kg/h)

Δie:蒸发器吸热量(kcal/kg)已经求得Q = 3444.2kcal/h,Δie = 29.6 kcal/kg,代入上式得:

G

th

= 116.4kg/h)

b. 然后求出理论的排量:

G th = (Vs / V

1

)⨯(N

c

⨯ N

v

⨯ 60 ⨯ 10-6)

s = G

th

V

1

/(N

c

⨯ N

v

⨯ 60 ⨯ 10-6)

V

s

:压缩机容量(cm3/r)

N

c

:压缩机转速(rpm)

N

v

:压缩机容积效率

V

1

:压缩机入口气体比体积(m3/kg)

已知G

th = 116.4 kg/h、V

1

= 0.062m3/kg、Nc =1800rpm、Nv取0.7.

V

s

= 116.4⨯ 0.062 /(1800 ⨯ 0.7 ⨯ 60 ⨯ 10-6)

= 95.5(cm3/r) c. 压缩机动力:

Pw = G ⨯Δis/(860 ⨯η

c ⨯η

m

)

Pw:实际消耗功率(Kw)

η

c

:隔热效率

ηm:机械效率

ηc约等于0.7,ηm的范围为0.65~0.9,这里取0.8,代入上式得:Pw = 116.4 ⨯ 10.1/(860 ⨯ 0.7 ⨯ 0.8)

= 2.44(Kw)

d. COP值的计算:

COP = COP

(th)⨯η

c

⨯η

m

= (Δie / Δis) ⨯η

c ⨯η

m

= (29.6/10.1) ⨯0.7⨯0.8

=1.64

根据前面所求的参数,这里选用型号为5H14的压缩机,排量为138cm3/r。

②确定冷媒循环量:

因为排量确定了, 冷媒循环量也需重新确定:

)⨯(Nc ⨯ Nv ⨯ 60 ⨯ 10-6)

G = (Vs / V

1

= (138/0.062) ⨯(1800 ⨯ 0.7 ⨯ 60 ⨯ 10-6)

= 168.3(kcal/h)

③确定制冷量:

Q = G ⨯Δie

= 168.3 ⨯ 29.6

= 4981.7(kcal/h)

大于换热理论制冷量3444.2(kcal/h),故符合要求。