200立方米林可霉素机械通风发酵罐设计2

机械搅拌通风发酵罐的设计

课程设计任务书一、课程设计的内容1、通过查阅机械搅拌通风发酵罐的有关资料,熟悉基本工作原理和特点。

2、进行工艺计算3、主要设备工作部件尺寸的设计4、绘制装配图5、撰写课程设计说明书二、课程设计的要求与数据高径比为2.5,南方某地,蛇管冷却,初始水温18℃,出水温度26℃1.应用基因工程菌株发酵生产赖氨酸,此产物是初级代谢产物。

牛顿型流体,二级发酵。

学号末尾数为0 : 15M3发酵罐;1号:50M3发酵罐;2号: 200 M3发酵罐2.应用基因工程菌株发酵生产柠檬酸,此产物是初级代谢产物。

牛顿型流体,二级发酵。

3号: 60M3发酵罐;4号 75M3发酵罐; 5号 100 M3发酵罐3.应用黑曲霉菌株发酵生产糖化酶,此产物是初级代谢产物。

非牛顿型流体,三级发酵。

6号: 15M3发酵罐; 7号: 20 M3发酵罐; 8号: 40 M3发酵罐; 9号:200 M3发酵罐(公称体积)三、课程设计应完成的工作1.课程设计说明书(纸质版和电子版)各1份2.设备装配图(A2号图纸420*594mm)1张四、课程设计进程安排五、应收集的资料及主要参考文献[1]郑裕国. 生物工程设备[M]. 北京:化学工业出版社,2007[2]李功样, 陈兰英, 崔英德. 常用化工单元设备的设计[M]. 广州:华南理工大学出版社,2006[3]陈英南, 刘玉兰. 常用化工单元设备的设计[M]. 杭州:华东理工大学出版社,2005[4]王福源主编.现代发酵技术(第二版)[M]. 北京:中国轻工业出版社,2004[5]潘红良,郝俊文主编.过程设备机械设计. 杭州:华东理工大学出版社,2006[6]吴思方主编.发酵工厂工艺设计概论[M]. 北京:中国轻工业出版社,2005[7]郑裕国主编,薛亚平副主编.生物工程设备[M].北京:化学工业出版社,2007[8] 黄福源主编,生物工艺技术[M] .北京:中国轻工业出版社,2006摘要本文对黑曲霉菌株为原料生产柠檬酸的生产流程和主要反应设备作了设计和计算。

200立方米机械搅拌通风发酵罐设计方案(可编辑)24页

200立方米机械搅拌通风发酵罐设计方案200M3机械搅拌通风发酵罐设计方案1 设计方案的拟定我设计的是一台200M3机械搅拌通风发酵罐发酵生产有机酸设计基本依据1机械搅拌生物反应器的型式通用式机械搅拌生物反应器其主要结构标准如下①高径比HD 17-40②搅拌器六弯叶涡轮搅拌器DidiLB 201954③搅拌器直径Di D3④搅拌器间距S 095-105D⑤最下一组搅拌器与罐底的距离C 08-10D⑥挡板宽度B 01D当采用列管式冷却时可用列管冷却代替挡板2反应器用途用于有机酸生产的各级种子罐或发酵罐有关设计参数如下①装料系数种子罐050-065发酵罐065-08②发酵液物性参数密度1080kgm3粘度20×10-3Nsm2导热系数0621Wm℃比热4174kJkg℃③高峰期发酵热3-35×104kJhm3④溶氧系数种子罐5-7×10-6molO2com发酵罐6-9×10-6molO2com⑤标准空气通风量种子罐04-06vvm发酵罐02-04vvm3冷却水及冷却装置冷却水地下水18-20℃冷却水出口温度23-26℃发酵温度32-33℃冷却装置种子罐用夹套式冷却发酵罐用列管冷却4设计压力罐内04MPa夹套025 MPa发酵罐主要由罐体和冷却列管以及搅拌装置传动装置轴封装置人孔和其它的一些附件组成这次设计就是要对200M3通风发酵罐的几何尺寸进行计算考虑压力温度腐蚀因素选择罐体材料确定罐体外形罐体和封头的壁厚根据发酵微生物产生的发酵热发酵罐的装液量冷却方式等进行冷却装置的设计计算根据上面的一系列计算选择适合的搅拌装置传动装置和人孔等一些附件的确定完成整个装备图完成这次设计这次设计包括一套图样主要是装配图还有一份说明书而绘制装配图是生物工程设备的机械设计核心内容绘制装配图要有合理的选择基本视图和各种表达方式有合理的选择比例大小和合理的安排幅面说明书就是要写清楚设计的思路和步骤表-发酵罐主要设计条件项目及代号参数及结果备注有机酸工作压力04MPa 由任务书确定设计压力 04MPa 由任务书确定发酵温度工作温度33℃根据任务书选取设计温度150℃由工艺条件确定冷却方式列管冷却由工艺条件确定发酵液密度由工艺条件确定发酵液黏度由工艺条件确定2 罐体几何尺寸的确定21发酵反应釜的总体结构发酵反应釜主要由搅拌容器搅拌装置传动装置轴封装置支座人孔工艺接管和一些附件组成搅拌容器分罐体和夹套两部分主要由封头和筒体组成多为中低压压力容器搅拌装置由搅拌器和搅拌轴组成其形式通常由工艺设计而定传动装置是为为带动搅拌装置设置的主要由电机减速器联轴器和传动轴等组成轴封装置为动密封一般采用机械密封或填料密封它们与支座人孔工艺接管等附件一起构成完整的发酵反应釜22 几何尺寸的确定根据工艺参数和高径比确定各部几何尺寸高径比HD 4则H 4D 初步设计设计条件给出的是发酵罐的公称体积200M3公称体积V--罐的筒身圆柱体积和底封头体积之和全体积V0--公称体积和上封头体积之和封头体积近似公式假设HLD 39根据设计条件发酵罐的公称体积为200M3由公称体积的近似公式可以计算出罐体直径D 3964mm罐体总高度H 4D 4×3964 15855mm查阅文献2 当公称直径Dn 4000mm时标准椭圆封头的曲面高度ha 1000mm直边高度hb 50mm总深度为Hf hahb内表面积Af 179㎡容积Vf 902m3可得罐筒身高HL H-2Hf 15855-2×1050 13755mm则此时与前面的假设不相近又设HLD 34所以则可知D 4306mm圆整取D 4140mmH 4D 4×4140 16560mmHL H-2Hf 16560-2×1050 14460mm与前面的假设相近故可认为D 4140mm是合适的发酵罐的全体积由V π4 D2HL2Vf得V 2074m3≈210 m3搅拌叶直径DiD 13Di 41403 1380mm搅拌叶间距S Di 1380mm底搅拌叶至底封头高度C Di 1380mm3 罐体主要部件尺寸的设计计算31 罐体考虑压力温度腐蚀因素选择罐体材料和封头材料封头结构与罐体连接方式因有机酸是偏酸性pH值为45对罐体不会有太大腐蚀所以罐体和封头都使用16MnR钢为材料封头设计为标准椭圆封头因 D 500mm所以采用双面缝焊接的方式与罐体连接32 罐体壁厚其中C为壁厚附加量C C1C2C3C1-钢板负偏差其范围为013-13取C1 1mmC2-为腐蚀裕量单面腐蚀取1mm双面腐蚀取2mmC3-加工减薄量对冷加工C3 0热加工封头C3 S0×10取C3 0代入上式C 120 3mmD-罐体直径mmp-耐受压强取04MPaφ-焊缝系数双面焊取08[σ ]-设计温度下的许用应力kgfc16MnR钢焊接压力容器许用应力为150℃170MPaC -腐蚀裕度选用10mm的16MnR钢板制作查附表17知D 414mS1 10mmH 1656m 每米筒重988㎏M筒 988×1656 1636128㎏33 封头壁厚计算圆整取S2 18mmD-罐体直径mmp-耐受压强取04MPay-开孔系数取23φ-焊缝系数双面焊取08[σ ] -设计温度下的许用应力16MnR钢焊接压力容器许用应力为150℃170MPa选取18mm的16MnR钢板制作34 搅拌器采用涡轮式搅拌器选择搅拌器种类和搅拌器层数根据d确定h和b的值尺寸六平叶涡轮式搅拌器已标准化称为标准型搅拌器搅动液体的循环量大搅拌功率消耗也大查阅文献[2]可知200m3发酵罐采用6-6-6弯叶式搅拌叶搅拌叶轮直径Di 1380mm盘径di 075Di 075×1380 1035mmDiL 4则叶长L Di4 13804 345mm叶宽B Di5 13805 276mm35人孔和视镜人孔的设置是为了安装拆卸清洗和检修设备内部的装置本次设计只设置了1个人孔标准号为人孔RFⅡR·G450-06 HG21522-1995公称直径450开在顶封头上位于左边轴线离中心轴750mm处视镜用于观察发酵罐内部的情况本次设计只设置了2视镜直径为DN80开在顶封头上位于前后轴线离中心轴750mm处标记为视镜ⅡPN10 DN80 HGJ501-86-1736接口管以进料口为例计算设发酵醪液流速为2h 排尽发酵罐装料液体积V1 210×075 1575物料体积流量Q V12 15752×3600 0022m3s则进料管截面积F QV 00221 0022㎡又得取无缝钢管查阅资料平焊钢管法兰GB8163-87取公称直径170mm φ180×5mm以排气管为例计算如下若压缩空气在04MPa以下支管气速为2025ms标准通风比为0204vvm为常温下20℃01Mpa下的情况要这算为04Mpa33℃下通风量Q1取大值Q1 V1×04 1575×04 63m3min 105 m3s利用气态方程式计算工作状态下的通风量Qf取风速风管截面积又则气管直径d气为因通风管也是进料管故取两者的大值取d 185×5mm无缝钢管可满足工艺要求复核物料流量管道截面积在相同流速下流过物料因管径较原来的计算结果大则相应的流速低则排料时间t 2×096 192h其他管道也是如此计算com 管道接口采用法兰接口进料口直径Φ180×5mm开在封头上排料口Φ180×5mm开在罐底进气口Φ180×5mm开在封头上排气口Φ180×5mm开在封头上冷却水进出口Φ127×3mm开在罐身补料口Φ180×5mm开在封头上取样口Φ180×5mm开在封头上com 仪表接口温度计装配式热电阻温度传感器Pt100型开在封头上液位计采用标准型号直径开在罐身上溶氧探头pH探头型4 冷却装置设计41 冷却方式发酵罐容量大罐体的比表面积小夹套不能满足冷却要求综合比较列管的冷却效果好在使用水作冷却介质时选用列管式冷却装置42 装液量设计发酵罐装料系数取75发酵罐装料液体积V1 210×75 1575m3不计算下封头时的装液体积1575-902 14848m3装液高度单位时间传热量=发酵热×装料量即Q Q发×V1 35×104 ×1575 5512500KJh 43 冷却水耗量由实际情况选用进出口水温为℃℃则Q-单位时间传热量Cp-冷却水的平均比热取4186 kJ kg ·℃t2-t1-冷却水进出口温度差对数平均温度差由工艺条件知道℃t1-冷却水进口温度t2-冷却水出口温度-发酵温度44 冷却面积-对数平均温度差K-传热总系数取2090 kJ m2 ·h·℃冷却面积 A πdL冷却列管总长度 m冷却水的流量W 164611204㎏h则取冷却水在列管中的流速 1ms根据流体力学方程冷却管总截面积设冷却管管径为组数为n又取n 4则取Φ127×3mm无缝钢管d内 0121m 121mm取冷却管总高度为L取每组15根则每根长度冷却管的排列方式取管间距25d外 25×0121 03025m列管与罐内壁的最小间距为03m罐外径D 414m叶轮直径Di 138m叶轮外边沿到罐壁的距离为每组列管采用转角正三角形排列每边排则5根管复核正三角形的边长为4×03025×0127 01537 叶轮外边沿到罐壁的距离故采用转角正三角形符合要求且每组管管间距为03025m列管与罐壁的最小间距为03m四组管间采用转角正方形排列由于采用列管式冷却故无需挡板5 搅拌器轴功率的计算51不通气条件下的轴功率P0取发酵醪液黏度密度搅拌转速取两档搅拌搅拌转速N可根据50m3罐搅拌器直径105转速N1 110rmin以等P0V为基准放大则雷诺准数为湍流则搅拌功率准数Np 47 鲁士顿 Rushton J H 公式P0-无通气搅拌输入的功率W-功率准数是搅拌雷诺数ReM的函数圆盘六弯叶涡轮 NP≈47 -涡轮转速rmin-液体密度kgm3因发酵液不同而不同一般取800-1650 kgm3 本设计取-涡轮直径m52通气搅拌功率Pg的计算因为是非牛顿流体所以用以下公式计算-两层搅拌输入的功率kW-涡轮转速rmin-涡轮直径m138mQ-通气量已知标准通风比为0204vvm取低极限如果通风量变大变小为安全起见现取02vvm则计算53电机及变速装置选用根据搅拌功率选用电动机时应考虑传动装置的机械效率-搅拌轴功率-轴封摩擦损失功率一般为η-传动机构效率根据生产需要选择三角皮带电机三角皮带的效率是 092滚动轴承的效率是 099滑动轴承的效率是098端面轴封摩擦损失功率为搅拌轴功率的 1则电机的功率6 附属设备1空气分布器对于好气发酵罐分布器主要有两种形式即多孔管和单孔管对通风量较小的如Q 0205mls的设备应加环形或直管型空气分布器而对通气量大的发酵罐则使用单管进风由于进风速度高又有涡轮板阻挡叶轮打碎溶氧是没有问题的本罐使用单管进风风管直径计算见接口管设计2密封方式本罐采用双端面机械密封方式处理轴与罐的动静问题3支座选择发酵工厂设备常用支座分为卧式支座和立式支座其中卧式支座又分为支腿圈型支座鞍型支座立式支座也分为三种即悬挂支座支撑支座和裙式支座对于75m3以上的发酵罐由于设备总重量较大应选用裙式支座本设计选用裙式支座7 自我评价在此次课程设计中我设计了机械通风发酵罐该反应器用于有机酸的生产发酵温度为33C反应器的材料为16MnR钢采用涡轮六弯叶式三层搅拌器利用160kw电动机通过120mm的轴驱动冷却方式为列管冷却冷却列管总长为660m分为4组这次生物工程设备课程设计是以小组为单位然后组员进行分工合作来查取资料进行过程和设备的计算并要对自己的选择做出论证和核算经过反复的分析比较择优选定最理想的设计通过本次设计我学会了根据工艺过程的条件查找相关资料并从各种资料中筛选出较适合的资料根据资料确定主要设备以及如何计算出主要设备及辅助设备的各项参数及数据学会怎么设计机械通风反应器并学会一些基本的设计的步骤以及认真的态度通过课程设计可以巩固对主体设备图的了解以及学习如何用CAD画设备图并对CAD 有一定的了解和简单的运用对生物工程设备设计的有关步骤及相关内容有一定的了解通过本次设计熟悉了生物工程设备课程设计的流程加深了对发酵设备的了解在设计的过程培养了大胆假设小心求证的学习态度通过本次课程设计我还认识到组员之间一定要多沟通多交流意见要不然一个人的能力再怎么强在团体工作中也是不能够出色完成设计任务但由于本课程设计时间比较仓促查阅文献有限本课程设计还不够完善不能够进行有效可靠的计算这次我的设计是由最开始的计算到数据的整理在到画图以及在后来的说明书的的拟订虽然是困难重重但终于完成了总的感觉就的好累啊可是深切体会到书到用时方恨少真的不能临时抱佛脚在这里要感谢的指导老师同学的帮助非常感谢我的同组人员正是有他们在一起讨论有了他们的帮助才使我更快更顺利地在较短时间内完成本设计参考文献齐香君现代生物制药工艺学[M] 北京化学工业出版社20199 潘红良赫俊文过程设备机械设计[M] 杭州华东理工大学出版社20194吴思芳发酵工厂工艺设计概论[M] 北京中国轻工业出版社20197郑裕国生物工程设备[M] 北京化学工业出版社2019郑裕国薛亚平金利群等生物加工过程与设备[M] 北京化学工业出版社20197李功样陈兰英崔英德常用化工单元设备的设计[M] 广州华南理工大学出版社2019陈英南刘玉兰常用化工单元设备的设计[M] 杭州华东理工大学出版社2019附录Ⅰ符号说明P压力KPa Q通风量m3sK总传热系数kJ m2 ·h·℃ Re雷诺准数A传热面积㎡ t冷却水进出口温度℃D罐内径mm 流速ms搅拌叶轮直径m V1装液体积m3 公称直径mm S壁厚㎡粘度密度㎏m3PgP0功率KW 搅拌功率准数H罐身高 m HL罐高mS搅拌叶间距m W质量流速㎏h平均温差℃ V S体积流量m3sC底搅拌叶轮至底封头高度mⅡ设计结果汇总表1 200m3发酵罐的几何尺寸项目及代号参数及结果备注200 设计条件全体积210 计算罐体直径 4140 计算发酵罐总高16560 计算发酵罐筒体高度 14460 计算搅拌叶直径1380 计算椭圆封头短半轴长1000 计算椭圆封头直边高度 50 计算底搅拌叶至封头高度1380 计算搅拌叶间距 1380 计算表2 发酵罐主要部件尺寸的设计计算结果项目及代号参数及结果备注16MnR钢由工艺条件确定焊接方式双面缝焊接由工艺条件确定罐体筒壁厚10mm 计算封头壁厚 18mm 计算搅拌器类型六弯叶涡轮式搅拌器根据参考文献[3]选取搅拌叶直径1380mm 计算搅拌器层数 2 由工艺条件确定人孔1个标准号HG21522-1995 根据参考文献[3]选取视镜2个标准号HGJ501-86-17 根据参考文献[3]选取进排料口直径Φ180×5mm 根据参考文献[3]选取进出气口直径Φ180×5mm 根据参考文献[3]选取冷却水进出口直径Φ127×3mm 由工艺条件确定补料口直径Φ180×5mm 根据参考文献[3]选取取样口直径Φ180×5mm 由工艺条件确定温度计装配式热电阻温度传感器Pt100型压力表液位计溶氧探头pH探头型表3 200发酵罐冷却装置设计计算结果项目及代号参数及结果备注75 由工艺条件确定装料体积 1575m3 计算装料高度 1104m3 计算总发酵热5512500㎏h 计算冷却水耗量164611204㎏h 计算冷却面积 25048㎡计算冷却列管总长度 660m 计算冷却列管总高度 11m 计算列管组数 4组由工艺条件确定每组列管数15根计算组内列管排列方式转角正三角形组间排列方式转正正方形表4 发酵罐搅拌功率的设计计算结果项目及代号参数及结果备注92 rmin 根据参考文献[3]选取不通气条件下的轴功率 9086 kW 计算两层搅拌器轴率18172 kW 通气量315×107mlmin 由工艺条件确定通气搅拌功率14108 kW 计算电机的功率15964 kW 计算电机的选择型号Y315L1-2功率160 kW转速2980 rmin 根据参考文献[3]选取轴径120mm 根据参考文献[3]选取传动装置三角皮带根据参考文献[3]选取三角皮带型号和根数D×6根根据参考文献[3]选取小皮带轮直径Φ300mm 根据参考文献[3]选取大皮带轮直径Φ1100mm 根据参考文献[3]选取Ⅲ设计任务书生物反应工程与设备课程设计任务书机械搅拌生物反应器设计一课程教学目标生物反应工程与设备课程设计是生物工程专业一个重要的综合性的实践教学环节要求学生综合运用所学知识如生化反应工程与生物工程设备课程来解决生化工程实际问题对培养学生全面的理论知识与工程素养健全合理的知识结构具有重要作用在本课程设计中通过生化过程中应用最为广泛的设备如机械搅拌发酵罐气升式发酵罐动植物细胞培养反应器蒸发结晶设备蒸馏设备等的设计实践对学生进行一次生化过程发酵设备设计的基本训练使学生初步掌握发酵设备设计的基本步骤和主要方法树立正确的设计思想和实事求是严肃负责的工作作风为今后从事实际设计工作打下基础二课程设计题目任选一机械搅拌发酵罐 25m350m375m3100m3150m3200m3500m3三课程设计内容1设备所担负的工艺操作任务和工作性质工作参数的确定2容积的计算主要尺寸的确定传热方式的选择及传热面积的确定3动力消耗设备结构的工艺设计四课程设计的要求课程设计的规模不同其具体的设计项目也有所差别但其基本内容是大体相同主要基本内容及要求如下1工艺设计和计算根据选定的方案和规定的任务进行物料衡算热量衡算主体设备工艺尺寸计算和简单的机械设计计算汇总工艺计算结果主要包括1工艺设计①设备结构及主要尺寸的确定DHHLVVLDi等②通风量的计算③搅拌功率计算及电机选择④传热面积及冷却水用量的计算2设备设计①壁厚设计包括筒体封头和夹套②搅拌器及搅拌轴的设计③局部尺寸的确定包括挡板人孔及进出口接管等④冷却装置的设计包括冷却面积列管规格总长及布置等2设计说明书的编制设计说明书应包括设计任务书目录前言设计方案论述工艺设计和计算设计结果汇总符号说明设计结果的自我总结评价和参考资料等3绘制设备图一张设备图绘制应标明设备的主要结构与尺寸五设计基本依据1机械搅拌生物反应器的型式通用式机械搅拌生物反应器其主要结构标准如下①高径比HD 17-40②搅拌器六弯叶涡轮搅拌器DidiLB 201954③搅拌器直径Di D3④搅拌器间距S 095-105D⑤最下一组搅拌器与罐底的距离C 08-10D⑥挡板宽度B 01D当采用列管式冷却时可用列管冷却代替挡板2反应器用途用于有机酸生产的各级种子罐或发酵罐有关设计参数如下①装料系数种子罐050-065发酵罐065-08②发酵液物性参数密度1080kgm3粘度20×10-3Nsm2导热系数0621Wm℃比热4174kJkg℃③高峰期发酵热3-35×104kJhm3④溶氧系数种子罐5-7×10-6molO2com发酵罐6-9×10-6molO2com⑤标准空气通风量种子罐04-06vvm发酵罐02-04vvm3冷却水及冷却装置冷却水地下水18-20℃冷却水出口温度23-26℃发酵温度32-33℃冷却装置种子罐用夹套式冷却发酵罐用列管冷却4设计压力罐内04MPa夹套025 MPa五课程设计的基本环节1设计动员发题介绍设计题目的实际工业背景2阅读设计指导书查阅资料拟定设计程序和进度计划3调查收集有关数据了解设备制造安装和操作的有关知识奠定设计感性基础4设计计算绘图和编制设计说明书Ⅳ附图见后页10。

200立方米的青霉素丝状菌机械通风搅拌发酵罐说明书

200立方米的青霉素丝状菌机械通风搅拌发酵罐说明书【最新版】目录1.青霉素丝状菌机械通风搅拌发酵罐简介2.发酵罐的规格和容量3.机械通风搅拌发酵罐的工作原理4.发酵罐的使用方法和注意事项5.维护和保养发酵罐的建议正文一、青霉素丝状菌机械通风搅拌发酵罐简介青霉素丝状菌机械通风搅拌发酵罐是一种用于生产青霉素的设备。

它通过机械通风和搅拌的方式,为青霉素丝状菌提供适宜的生长环境,以实现高效的发酵过程。

二、发酵罐的规格和容量该发酵罐的容量为 200 立方米,具有较大的生产能力,可满足大规模生产的需求。

其规格和容量的设计充分考虑了生产效率和空间利用率,为用户提供了一种经济高效的生产方案。

三、机械通风搅拌发酵罐的工作原理机械通风搅拌发酵罐通过机械通风系统将新鲜空气引入发酵罐内,以满足青霉素丝状菌生长所需的氧气。

同时,搅拌器在罐内不断搅拌,使菌体与培养基充分接触,促进营养物质的转化和代谢产物的释放。

四、发酵罐的使用方法和注意事项在使用发酵罐时,应首先进行设备检查,确保各部件完好无损。

然后,按照规定的比例和方法加入培养基和青霉素丝状菌种。

在发酵过程中,要注意观察罐内压力、温度和 pH 值等参数,并根据需要进行调整。

同时,要定期对设备进行清洗和消毒,防止污染。

五、维护和保养发酵罐的建议为保证发酵罐的正常运行和延长使用寿命,应定期进行维护和保养。

具体建议如下:1.定期检查设备各部件,如搅拌器、通风系统等,发现问题及时修复。

2.保持设备清洁,定期进行清洗和消毒,防止细菌滋生。

3.储存时,应将发酵罐置于通风干燥处,避免潮湿和腐蚀。

4.对操作人员进行培训,确保熟练掌握操作方法和注意事项。

第1页共1页。

200M3机械搅拌通风发酵罐(优选.)

最新文件---------------- 仅供参考--------------------已改成-----------word文本 --------------------- 方便更改赠人玫瑰,手留余香。

1 设计方案的拟定我设计的是一台200M3机械搅拌通风发酵罐,发酵生产有机酸。

设计基本依据(1)、机械搅拌生物反应器的型式通用式机械搅拌生物反应器,其主要结构标准如下:①高径比:H/D=1.7-4.0②搅拌器:六弯叶涡轮搅拌器,Di :di:L:B=20:15:5:4③搅拌器直径:Di=D/3④搅拌器间距:S=(0.95-1.05)D⑤最下一组搅拌器与罐底的距离:C=(0.8-1.0)D⑥挡板宽度:B=0.1D,当采用列管式冷却时,可用列管冷却代替挡板(2)、反应器用途用于有机酸生产的各级种子罐或发酵罐,有关设计参数如下:①装料系数:种子罐0.50-0.65发酵罐0.65-0.8②发酵液物性参数:密度1080kg/m3粘度2.0×10-3N.s/m2导热系数0.621W/m.℃比热4.174kJ/kg.℃③高峰期发酵热3-3.5×104kJ/h.m3/ml.min.atm④溶氧系数:种子罐5-7×10-6molO2/ml.min.atm发酵罐6-9×10-6molO2⑤标准空气通风量:种子罐0.4-0.6vvm发酵罐0.2-0.4vvm(3)、冷却水及冷却装置冷却水:地下水18-20℃冷却水出口温度:23-26℃发酵温度:32-33℃冷却装置:种子罐用夹套式冷却,发酵罐用列管冷却。

(4)、设计压力罐内0.4MPa;夹套0.25 MPa发酵罐主要由罐体和冷却列管,以及搅拌装置,传动装置,轴封装置,人孔和其它的一些附件组成。

这次设计就是要对200M3通风发酵罐的几何尺寸进行计算;考虑压力,温度,腐蚀因素,选择罐体材料,确定罐体外形、罐体和封头的壁厚;根据发酵微生物产生的发酵热、发酵罐的装液量、冷却方式等进行冷却装置的设计、计算;根据上面的一系列计算选择适合的搅拌装置,传动装置,和人孔等一些附件的确定,完成整个装备图,完成这次设计。

200立方米林可霉素发酵罐的设计开题报告

南阳理工学院

毕业设计开题报告

生物与化学工程学院生物工程专业

课题名称:200m³林可霉素

发酵罐的设计

学生姓名:

学号:

指导教师:

报告日期: 2015

1.本报告由承担毕业设计(论文)课题任务的学生在接到“毕业设计(论文)任务书”、正式开始做毕业设计(论文)的第2周或第3周末之前独立撰写完成,并交指导教师审阅。

2.每个毕业设计(论文)课题撰写本报告1份,作为指导教师、毕业设计(论文)指导小组审查学生能否该毕业设计(论文)课题任务的依据,并接受学校的抽查。

机械搅拌通风发酵罐的设计

课程设计任务书一、课程设计的内容1、通过查阅机械搅拌通风发酵罐的有关资料,熟悉基本工作原理和特点。

2、进行工艺计算3、主要设备工作部件尺寸的设计4、绘制装配图5、撰写课程设计说明书二、课程设计的要求与数据高径比为2.5,南方某地,蛇管冷却,初始水温18℃,出水温度26℃1.应用基因工程菌株发酵生产赖氨酸,此产物是初级代谢产物。

牛顿型流体,二级发酵。

学号末尾数为0 : 15M3发酵罐;1号:50M3发酵罐;2号: 200 M3发酵罐2.应用基因工程菌株发酵生产柠檬酸,此产物是初级代谢产物。

牛顿型流体,二级发酵。

3号: 60M3发酵罐;4号 75M3发酵罐; 5号 100 M3发酵罐3.应用黑曲霉菌株发酵生产糖化酶,此产物是初级代谢产物。

非牛顿型流体,三级发酵。

6号: 15M3发酵罐; 7号: 20 M3发酵罐; 8号: 40 M3发酵罐; 9号:200 M3发酵罐(公称体积)三、课程设计应完成的工作1.课程设计说明书(纸质版和电子版)各1份2.设备装配图(A2号图纸420*594mm)1张四、课程设计进程安排五、应收集的资料及主要参考文献[1]郑裕国. 生物工程设备[M]. 北京:化学工业出版社,2007[2]李功样, 陈兰英, 崔英德. 常用化工单元设备的设计[M]. 广州:华南理工大学出版社,2006[3]陈英南, 刘玉兰. 常用化工单元设备的设计[M]. 杭州:华东理工大学出版社,2005[4]王福源主编.现代发酵技术(第二版)[M]. 北京:中国轻工业出版社,2004[5]潘红良,郝俊文主编.过程设备机械设计. 杭州:华东理工大学出版社,2006[6]吴思方主编.发酵工厂工艺设计概论[M]. 北京:中国轻工业出版社,2005[7]郑裕国主编,薛亚平副主编.生物工程设备[M].北京:化学工业出版社,2007[8] 黄福源主编,生物工艺技术[M] .北京:中国轻工业出版社,2006摘要本文对黑曲霉菌株为原料生产柠檬酸的生产流程和主要反应设备作了设计和计算。

50M3机械搅拌通风发酵罐的设计说明书

设计50M3机械通风发酵罐,应用基因工程菌株发酵生产柠檬酸,产物是初级代谢产物,牛顿型流体,二级发酵。

发酵罐高径比为2.8,生产场地为南方某地,蛇管冷却,初始水温:18℃,出水温度26℃。

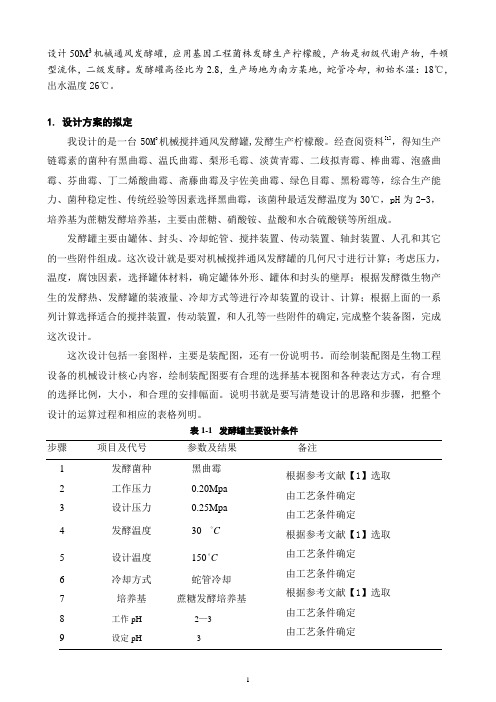

1.设计方案的拟定我设计的是一台50M3机械搅拌通风发酵罐,发酵生产柠檬酸。

经查阅资料[1],得知生产链霉素的菌种有黑曲霉、温氏曲霉、梨形毛霉、淡黄青霉、二歧拟青霉、棒曲霉、泡盛曲霉、芬曲霉、丁二烯酸曲霉、斋藤曲霉及宇佐美曲霉、绿色目霉、黑粉霉等,综合生产能力、菌种稳定性、传统经验等因素选择黑曲霉,该菌种最适发酵温度为30℃,pH为2-3,培养基为蔗糖发酵培养基,主要由蔗糖、硝酸铵、盐酸和水合硫酸镁等所组成。

发酵罐主要由罐体、封头、冷却蛇管、搅拌装置、传动装置、轴封装置、人孔和其它的一些附件组成。

这次设计就是要对机械搅拌通风发酵罐的几何尺寸进行计算;考虑压力,温度,腐蚀因素,选择罐体材料,确定罐体外形、罐体和封头的壁厚;根据发酵微生物产生的发酵热、发酵罐的装液量、冷却方式等进行冷却装置的设计、计算;根据上面的一系列计算选择适合的搅拌装置,传动装置,和人孔等一些附件的确定,完成整个装备图,完成这次设计。

这次设计包括一套图样,主要是装配图,还有一份说明书。

而绘制装配图是生物工程设备的机械设计核心内容,绘制装配图要有合理的选择基本视图和各种表达方式,有合理的选择比例,大小,和合理的安排幅面。

说明书就是要写清楚设计的思路和步骤,把整个设计的运算过程和相应的表格列明。

表1-1 发酵罐主要设计条件步骤项目及代号参数及结果备注1发酵菌种黑曲霉2工作压力0.20Mpa3设计压力0.25Mpa4发酵温度30C5设计温度150C6冷却方式蛇管冷却7培养基蔗糖发酵培养基8工作pH 2—39设定pH 3 根据参考文献【1】选取由工艺条件确定由工艺条件确定根据参考文献【1】选取由工艺条件确定由工艺条件确定根据参考文献【1】选取由工艺条件确定由工艺条件确定2 罐体几何尺寸的确定2.1夹套反应釜的总体结构夹套反应釜主要由搅拌容器,搅拌装置,传动装置,轴封装置,支座,人孔,工艺接管和一些附件组成。

200立方米洁霉素机械通风发酵罐设计

生物与化学工程学院课程设计报告题目:200M3产洁霉素机械搅拌生物反应器设计学生姓名:专业班级:学号:指导教师:设计时间:2013年5月24日教师评语教师签名:年月日课程设计任务书格式学院生物与化学工程学院专业班级姓名所在组别第二组设计题目200M3机产洁霉素机械搅拌生物反应器设计完成时间2013年5月26设计内容及要求1、通过查阅机械搅拌通风发酵罐的有关资料,熟悉基本工作原理和特点。

2、进行工艺计算3、主要设备工作部件尺寸的设计4、绘制装配图5、撰写课程设计说明书工作13周周一查阅资料及有关文献13周周二至周五有关工艺设计计算报告成绩:进度及安排13周周六撰写课程设计说明书13周周日装配图绘制指导教师年月日200M3机产洁霉素机械搅拌生物反应器设计摘要:洁霉素发酵生产是典型的微生物次级代谢过程,生物反应发酵机理复杂。

林可霉素又称盐酸氯洁霉素、济民力克、洁霉素、丽可胜、林肯霉素、洛霉素、盐酸林肯霉素,常温下为白色结晶性粉末。

本文对林可链霉菌生产洁霉素的主要反应设备作了设计和计算,包括发酵罐的容积及主要部件尺寸的确定,搅拌器的选型及功率计算,冷却设备的计算等。

Abstract: lincomycin fermentation is the typical microorganism secondary metabolism process,the biological reaction mechanism of complex fermentation.Lincomycin and clindamycin hydrochloride,Jimin Lectra,lincomycin, lincocin,lincomycin,clindamycin,Luo lincomycin hydrochloride,room temperature is a white crystalline powder.The forest Kelian mold production of lincomycin main reaction equipment in the design and calculation,including determination of size of fermentation tank and the main components of the selection and calculation of power,agitator,and the calculation of cooling equipment.关键词:洁霉素发酵罐搅拌器Keywords: lincomycin fermentation blender目录1 概述 (1)1.1发酵罐设计前景 (1)1.2微生物生物反应器的研究与应用概述 (1)1.3微生物反应器的研究和应用进展 (2)1.4设计方案的拟定 (2)2 罐体几何尺寸的确定 (4)2.1夹套反应釜的总体构 (4)2.2 几何尺寸的确定 (4)3罐体主要部件尺寸的设计计算 (5)3.1 罐体 (5)3.2 罐体壁厚 (5)3.3 封头壁厚计算 (5)3.4 搅拌器 (5)3.5人孔和视镜 (6)3.6接口管 (6)3.6.1 管道接口 (6)3.6.2 仪表接口 (7)4冷却装置设计 (8)4.1 冷却方式 (8)4.2 装液量 (8)4.3 冷却水耗量 (8)4.4 冷却面积 (8)5 搅拌器轴功率的计算 (10)5.1不通气条件下的轴功率P0计算 (10)5.2通气搅拌功率Pg的计算 (10)5.3电机及变速装置选用 (11)5.4主要符号说明 (12)6设计小结 (13)7参考文献 (14)1概述1.1发酵罐设计前景生物反应器是多学科交叉的生物技术领域,是21世纪生物工程发展的重要前沿之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生物与化学工程学院课程设计报告题目200m3林可霉素机械搅拌通风发酵罐系统的放大设计生物反应工程与设备课程设计任务书学院生化学院专业班级姓名所在组别设计题目200m3林可霉素机械搅拌通风发酵罐系统的放大设计完成时间设计内容及要求1. 设计题目200m3林可霉素机械搅拌通风发酵罐系统的放大设计2.设计基础条件(1)生产时,装料系数75%,(2)发酵温度为31℃,(3)保压为0.15Mpa(表压),(4)罐内气体相对湿度为100%;(5)进气压力为0.4MPa(表压)、温度为25℃,相对湿度为70%;蛇管总传热系数K=3000KJ/(m2·h·℃),(6)冷却水进口温度为20℃,出口温度为27℃。

(7)主酵阶段最大耗糖速度每小时为发酵液量的0.7%,糖分消耗中发酵占80%,呼吸占20%,1kg糖发酵时产生的呼吸热为15660KJ(或产生的发酵热为4860KJ)。

同实验罐。

(8)罐内灭菌时蒸汽压力为0.4Mpa(表压)。

(9)培养基制备工艺流程采用水解设备流程(参见《发酵设备》P55)。

以淀粉为原料,采用分批式操作,分两批在8小时内装完一个发酵罐。

每一批操作中,调浆操作耗时30分钟,调浆后,粉浆密度为1084kg/m3,粉浆比热容为3.6KJ/(kg·k),水解压力为0.25~0.26Mpa(表压),温度为95℃,水解维持时间约30min,水解液经过滤后用列管式冷却器(进水温度20℃,出水温度40℃)最终冷却到70℃后,送入一次中和罐,中和与脱色操作耗时30分钟。

中和后的糖液温度为65℃,再用板框式压滤机在60分钟内完成压滤,再送入二次中和罐,二次中和耗时30分钟,中和后的糖液温度为60℃。

然后用列管冷却装置(进水温度10℃,出水温度40℃)冷却到30℃后,送入发酵罐,列管冷却操作在60分钟内完成。

水解工艺流程如下:淀粉+水+盐酸→(水解)→冷却→一次中和→脱色→压滤→二次中和→列管冷却→葡萄糖汁→送去发酵(10)无菌空气由JLS型或JPF型空气过滤系统提供。

(11)某厂在100L机械搅拌通风发酵罐中发酵生产林可霉素生产试验,获得良好效果,拟放大到200m3生产罐。

此发酵液为非牛顿型流体,粘度μ=60×10-3Pa·S,密度=1020kg/m3。

试验罐的尺寸为:直径D=375mm,搅拌叶轮Di=125mm,高径比H/D=2.5,液深HL=1.5D,4块档板的W/D=0.1,装液量为70L,通气强度VVm=1.0,使用两组圆盘六弯叶搅拌器,转速转速r=350r/min。

通过实验研究,表明此发酵为高耗氧的生物反应,现按体积溶氧系数相等之原则进行放大。

对生产罐的部份具体要求是:罐体材质为碳钢,罐体上下封头为椭球体;用2组圆盘六六弯叶轮搅拌器、搅拌轴直径10cm;采用8组竖式蛇管冷却器,蛇管材质为碳钢管。

罐体表面加隔热层,故可不计罐体表面散热损失。

3.设计内容(1)设计方案的确定;(2)发酵罐的放大设计;(3)发酵罐的结构设计;①生产罐的直径、高度、壁厚设计;②搅拌电机功率的确定及搅拌器尺寸设计;③进风管设计;④蛇管冷却装置设计及冷却水耗量确定;4. 设计要求(1) 作出设计计算说明书,说明书封面用统一格式;(2) 绘制图纸一份:培养基制备、空气净化灭菌流程设备图以及、林可霉素生产工艺流程图;绘制发酵罐的主体结构图;工作进度及安排1、查阅资料1天2、工艺计算2天3、结构图和工艺图设计、绘制1天4、编写说明书1天200M3林可霉素机械搅拌通风发酵罐系统的放大设计生物工程专业【摘要】林可霉素是由林克链霉菌产生的广谱抗生素,对大多数革兰氏阳性菌有较好的抗菌活性。

林可霉素具有耐药性发展缓慢、组织渗透性好、对呼吸系统感染等有较好的疗效,因此林可霉素被广泛用于临床治疗。

本文对林可链霉菌生产林可霉素的主要反应设备作了设计和计算,包括发酵罐的容积及主要部件尺寸的确定,搅拌器的选型及功率计算,冷却设备的计算等。

[Abstract] lincomycin is a broad-spectrum antibiotic produced by Streptomyces Lin g, had better antibacterial activity against most of the gram positive bacteria. Lincomycin resistance development is slow, good tissue penetration, and has good effects on respiratory system infection, so lincomycin is widely used in clinical treatment. The forest Kelian mold production of lincomycin main reaction equipment in the design and calculation,including determination of size of fermentation tank and the main components of the selection and calculation of power,agitator,and the calculation of cooling equipment.关键词:林可霉素;发酵罐;设计Keywords: lincomycin ;fermentation tank; design;目录1概述 (1)1.1微生物生物反应器的研究与应用概述 (2)1.2微生物反应器的研究和应用进展 (1)1.3发酵罐设计前景 (1)1.4林可霉素 (2)1.4.1林可霉素结构 (2)1.4.2林可霉素的生物合成途径 (2)2 罐体几何尺寸的确定 (3)2.1夹套反应釜的总体结构 (3)2.2 几何尺寸的确定 (3)3 罐体主要部件尺寸的设计计算 (5)3.1 罐体 (5)3.2 罐体壁厚 (5)3.3 封头壁厚计算 (5)3.4 搅拌器 (6)3.5人孔和视镜 (6)3.6接口管 (6)4 冷却装置设计 (8)4.1 冷却方式 (8)4.2 装液量 (8)4.3 冷却水耗量 (8)4.4 冷却面积 (9)5搅拌器轴功率的计算 (10)5.1不通气条件下的轴功率P (10)5.2通气搅拌功率Pg的计算 (10)5.3电机及变速装置选用 (11)5.4 主要符号说明..................................... 错误!未定义书签。

6设计小结 (13)7 参考文献 (14)200M3林可霉素机械搅拌通风发酵罐系统的放大设计1概述1.1 微生物生物反应器的研究与应用概述微生物反应器和酶反应器发展至今,已经形成了多种类型:在操作方式上,间歇式、连续式和半间歇式均已得到研究和应用;在反应器结构特征上,目前已发展了釜 / 罐式、管式、塔式、膜式等类型;在能量的输入方式上,目前已发展了通过机械搅拌输入能量的机械搅拌式、利用气体喷射动能的气升式和利用泵对液体的喷射作用而使液体循环的生物反应器等;在生物催化剂在反应器中的分布方式上,目前已发展了生物团块反应器和生物膜反应器,其中生物团块反应器根据催化剂相态的不同又发展了填充床、流化床、生物转盘等多种型式的生物反应器;在反应器内的流动和混合状态上,目前生物反应器已发展至全混流型生物反应器和活塞流型生物反应器。

微生物反应器的研究和开发需要经历三个阶段:①实验室阶段——微生物的筛选和培养基的研究,在摇瓶培养或1 ~ 3L 反应器中进行;②中试阶段——5 ~ 500L 规模小型反应器,环境因素最佳操作条件研究;③工厂化规模生产——实验生产至商业化生产,提供产品并获得经济效益。

酶反应器和下述的细胞生物反应器研究也同样需要经历实验室阶段、中试阶段和规模生产阶段。

在三个阶段中,尽管生物反应过程相同,但规模的不同使反应溶液的混合状态、传质与传热速率等不尽相同,如何让微生物、酶、细胞充分与外界接触并完成生化过程,达到足够高的反应效率,在工艺上都会有许多新的困难。

反应器类型的多样性和工艺的复杂性一方面提高了反应器研究和应用的难度,另一方面也给生物反应器的研究和发展带来了巨大的空间。

例如,近年来,膜生物反应器在污水处理中的研究和应用不断发展。

1.2 微生物反应器的研究和应用进展膜生物反应器在污染处理中的应用是近年来微生物反应器的研究和应用进展的代表性技术之一。

除此之外,结合数学、动力学、化工工程原理、计算机等技术研究微生物反应器和酶反应器中的生化过程,使其过程控制的工艺更为合理,而固液分离技术(离心分离、过滤分离、沉淀分离等工艺)、细胞破壁技术(超声、高压剪切、渗透压、表面活性剂和溶壁酶等)、蛋白质纯化技术(沉淀法、色谱分离法和超滤法等)等下游技术的发展促进了生物反应器设计水平的提高。

另一方面,近年来基因工程技术等的发展推动了微生物反应器研究的快速进步。

例如,乙酸氧化脱硫单胞菌(Geobacter sulfurreducens)、泥土杆菌科(Geobacteraceae)的电极还原微生物等细菌的发现和改造与质子交换膜(PEM)的技术进步,共同推动了微生物燃料电池(MFC)技术的发展和应用。

1.3发酵罐设计前景生物反应器是多学科交叉的生物技术领域,是21世纪生物工程发展的重要前沿之一。

近年来,国内外利用动物、植物和微生物生物反应器生产蛋白药物与其它重要产品的研究取得了令人瞩目的进展,特别是功能基因的高效表达技术与方法研究有了许多新的突破,不少产品已进入研究开发和产业化阶段。

生物反应器(bioreactor)是利用酶或生物体(如微生物)所具有的生物功能,在体外进行生化反应的装置系统,其设计、放大是生化反应工程的中心内容。

从反应过程上看,生物反应器根据培养对象的不同可分为以下几种。

①微生物反应器和酶反应器。

微生物反应器是生产中最基本也是最主要的设备,其作用就是按照发酵过程的工艺要求,保证和控制各种生化反应条件,如温度、压力、供氧量、密封防漏、防止染菌等,促进微生物的新陈代谢,使之能在低消耗下获得较高的产量。

酶反应器可分游离酶及固定化酶反应器两大类。

②细胞生物反应器。

动物细胞或植物愈伤组织培养条件苛刻,培养周期长,杂菌污染的危害性大,因此动植物细胞反应器的设计远较微生物反应器复杂。

③转基因动植物生物反应器。

目前,动物生物反应器中研究与应用较多的是乳腺生物反应器,该类反应器基于转基因技术平台,使源基因导入动物基因组中并定位表达于动物乳腺,利用动物乳腺天然、高效合成并分泌蛋白质的能力,在动物的乳汁中生产一些具有重要价值的产品。