巴氏乳灭菌乳加工

乳品加工技术 巴氏杀菌乳与灭菌乳

1

肉品加工技术

2

乳品加工技术

3

蛋品加工技术

2-2-3 巴氏杀菌乳与灭菌乳

1 消毒乳的概念及种类 2 巴氏杀菌乳的加工工艺 3 UHT乳的加工工艺

2-2-3 巴氏杀菌乳与灭菌乳

1 消毒乳的概念及种类

1 按组成分类

普通消毒乳 强化消毒乳 花色消毒乳 复原乳

消毒乳:指以新鲜牛奶为原料,经净化、 均质、 杀菌、冷却、包装后,直接供应消费者饮用的 商品乳。

与灭菌乳的区别: ①非无菌灌装, ②不能在常温下贮存和分销, ③不是商业无菌产品

商业无菌:指经适度的热杀菌后,不含致病微生物, 也不含常温下能繁殖的非致病性微生物的状态。

2 按杀菌强度分类

4、超高温灭菌(UHT)乳:是将奶加热 到135℃或135℃以上并持续至少1秒种 (130℃-150℃ 0.5-4.0s)。

1 原料乳的验收和和分级:消毒乳的质量决定于原 料乳。因此,以原料乳的质量必须严格管理,认真 检验。只有符合标准的原料乳才能生产消毒乳。

2 过滤或净化:目的是除去乳中的尘埃、杂质。

3 原料乳的标准化:调整原料乳中脂肪和无脂干物质 之间比例关系,使其符合制品的要求的过程称原料乳 的标准化。据我国食品卫生标准,消毒乳含脂率为 3.0%。

原料乳

UHT灭菌

无菌平衡贮罐

灭菌乳:是指牛乳在密闭系统连续流动中,受 135~150℃的高温及0.5-4s的灭菌处理,杀灭乳中所 有的微生物,然后在无菌条件下包装制得的乳制品。

无菌灌装

2 工艺要点

1 原料乳:用于生产灭菌乳的牛乳必须新鲜,有极 低的酸度,正常的盐类平衡及正常的乳清蛋白质含 量(不得含初乳,为什么?)。牛乳必须至少在 75%的酒精浓度中保持稳定。

巴氏杀菌乳的生产工艺

巴氏杀菌乳的生产工艺

巴氏杀菌乳是一种广泛使用的乳制品,而其生产工艺主要包括以下几个步骤:接受原料的检验、原料处理、搅拌和加热、杀菌、冷却、包装等。

首先是接受原料的检验。

在生产巴氏杀菌乳之前,需要对原料进行检验。

对每一批次到达的原料进行外观、气味、颜色、口感等指标的检查,以及营养成分、微生物指标、化学成分的检测,确保原料符合相关标准。

接下来是原料处理。

对原料进行初步处理,主要是去除异物、沉淀和不良的颗粒,并进行分离和过滤。

这可以通过离心、过滤或沉淀的方式来完成。

然后是搅拌和加热。

将处理后的原料放入巴氏乳加热设备中,通过搅拌和加热使其混合均匀,并在一定时间内保持一定的温度。

这个步骤有助于破坏细菌、酵母和霉菌,并改善乳液的流动性和稳定性。

接着是杀菌。

在巴氏加热设备中,加热到一定温度并保持一定时间,一般是72℃,持续15秒。

这个温度和时间可以有效地杀灭细菌和酵母菌,并保持巴氏杀菌乳的品质和口感。

然后是冷却。

将经过杀菌的巴氏乳迅速冷却到储存温度以下,一般是4℃以下。

这个步骤有助于防止可能的微生物污染,并确保巴氏杀菌乳的新鲜度和口感。

最后是包装。

将冷却后的巴氏杀菌乳进行包装。

这通常可以使用塑料瓶、纸盒或灌装袋等包装材料。

在包装前,需要对包装材料进行消毒和清洁,以确保产品的卫生和质量。

总结起来,巴氏杀菌乳的生产工艺主要包括原料检验、原料处理、搅拌和加热、杀菌、冷却和包装。

通过这些步骤,可以有效地杀灭细菌和微生物,确保巴氏杀菌乳的质量和卫生。

巴氏杀菌乳的加工工艺

巴氏杀菌乳的加工工艺牛奶,那可是咱生活里常见又重要的饮品。

要说这巴氏杀菌乳,那可有点讲究。

你想啊,巴氏杀菌就像是给牛奶来一场恰到好处的“洗礼”。

这过程就好比咱炒菜,火候得拿捏好,不然菜就糊了或者没熟。

巴氏杀菌也是这个理儿。

先来说说这原材料,得是新鲜优质的生牛乳。

就像盖房子得有好砖头,做蛋糕得有好面粉,做巴氏杀菌乳就得有优质的生牛乳。

这生牛乳可不能有杂质,不能被污染,得干干净净、纯纯正正的。

然后就是加热处理啦。

这加热的温度和时间,那可是关键中的关键。

温度不能太高,时间也不能太长,不然牛奶里的营养成分就像胆小的孩子,被吓得一溜烟跑掉啦。

一般把温度控制在 72 - 85℃之间,持续个 15 - 20 秒。

这时间和温度的搭配,就像跳双人舞,得配合得严丝合缝。

经过这短暂而关键的加热,牛奶里那些可能捣乱的细菌啊,就被收拾得服服帖帖。

但同时,牛奶的风味和营养也被好好地保留下来了。

这就好比一场精准的手术,只把坏的切掉,好的一点没伤到。

接下来,快速冷却可不能少。

刚经过加热的牛奶,就像刚跑完步的人,得赶紧凉快凉快。

快速冷却能让牛奶迅速“冷静”下来,防止残留的细菌又趁机活跃起来。

再之后,就是灌装和储存啦。

这灌装的容器得干净卫生,不能有半点马虎。

储存的条件也有要求,温度不能太高,不然牛奶就容易变质。

这就像把宝贝放在合适的盒子里,放在安全的地方。

你说,这巴氏杀菌乳的加工工艺是不是挺神奇?它既保证了牛奶的安全,又留住了牛奶的美味和营养。

咱们能喝上这样的好牛奶,多亏了这精细的工艺啊!总之,巴氏杀菌乳的加工工艺,每一个环节都像是一场精心编排的表演,缺一不可,只有这样,才能给咱们呈上那一杯杯美味又放心的牛奶。

巴氏杀菌乳的工艺流程

巴氏杀菌乳的工艺流程引言巴氏杀菌乳是一种常见的加工乳制品,在生产过程中采用了巴氏杀菌技术进行杀菌处理。

本文将详细介绍巴氏杀菌乳的工艺流程,并对每个步骤进行深入探讨。

巴氏杀菌乳的定义巴氏杀菌乳是指通过加热处理的乳制品,以杀死其中的有害菌和细菌,延长其保质期。

巴氏杀菌乳的工艺流程巴氏杀菌乳的工艺流程包括以下几个步骤:1. 原料准备•选用新鲜的牛奶或羊奶作为原料。

•对原料进行初步的过滤和澄清,去除杂质和不可溶性物质。

2. 预热处理•将原料进行预热,提高温度至65-75摄氏度,以杀死其中的一部分细菌和酵素。

3. 琼脂糖添加•向预热的原料中加入适量的琼脂糖,以增加乳制品的稠度和风味。

4. 巴氏杀菌•将琼脂糖添加后的原料再次加热,将温度升高至75-85摄氏度。

•在此温度下保持一定时间,通常为15-30分钟,以彻底杀死其中的有害菌和细菌。

5. 快速冷却•将杀菌后的乳制品迅速降温至5-10摄氏度,以避免杀菌后再次受到细菌污染。

6. 储存和包装•将冷却后的巴氏杀菌乳进行容器填充和密封,以延长其保质期。

•储存于低温环境下,通常为冰箱或冷冻库。

巴氏杀菌乳工艺的优势与应用巴氏杀菌乳工艺相对于传统煮沸法具有以下优势:•保留更多的营养成分:相比于高温煮沸,巴氏杀菌乳的温度较低,可以减少热敏性的营养成分的破坏。

•更好的口感和质地:巴氏杀菌乳在杀菌过程中加入琼脂糖,能够增加其稠度和口感,使其更为浓郁和顺滑。

•延长保质期:经过巴氏杀菌处理的乳制品可以延长保质期,通常可以保存数周至数个月。

巴氏杀菌乳广泛应用于各类乳制品的生产中,常见的应用包括:•牛奶:生鲜牛奶经过巴氏杀菌处理后,可以在一定温度下保存较长时间,提高供应链的稳定性。

•酸奶:巴氏杀菌乳是酸奶生产过程中的重要环节,可以确保酸奶中的益生菌得以存活,并延长酸奶的保质期。

•乳饮品:各类乳饮品,如巧克力奶、草莓奶等,常采用巴氏杀菌乳作为原料,以达到保质和口感要求。

结论巴氏杀菌乳工艺流程的严密执行对于乳制品的质量和安全至关重要。

巴氏杀菌乳生产工艺流程

巴氏杀菌乳生产工艺流程

巴氏杀菌乳是一种常见的乳制品,其生产工艺流程如下:

1. 原料准备:选择新鲜的牛奶或羊奶作为原料,对其进行初步的检验和筛选。

2. 预热:将原料牛奶加热至60-65摄氏度,以去除其中的杂质

和微生物。

3. 均质化:将预热的牛奶通过均质器进行均质处理,使牛奶中的脂肪颗粒细化,提高乳品的质地口感。

4. 加热:将均质化的牛奶加热至75-80摄氏度,以杀灭其中的

细菌和酵素。

5. 巴氏杀菌:将加热的牛奶进入巴氏杀菌装置,保持在85-95

摄氏度的温度下持续保持30分钟以上,以确保杀灭其中的致

病菌和有害物质。

6. 快速冷却:将杀菌后的牛奶迅速冷却至5摄氏度以下,以防止细菌再次繁殖。

7. 包装:将冷却的巴氏杀菌乳通过自动灌装机进行灌装,常见的包装方式有瓶装、袋装、纸盒装等。

8. 贮存:将包装好的巴氏杀菌乳进行贮存,放置在低温环境下,确保乳品的新鲜度和品质。

以上就是巴氏杀菌乳的典型生产工艺流程,具体的过程可能存在细微的差别,取决于不同的生产厂家和产品要求。

食品机械与设备巴氏杀菌乳加工工艺

巴氏杀菌乳加工技术巴氏杀菌乳(Pasteurised milk),又称市乳(Market milk),它是以新鲜牛乳为原料(我国规定不得以复原乳等为原料),经过离心净乳、标准化、均质、杀菌、冷却、灌装,直接供给消费者饮用的商品乳。

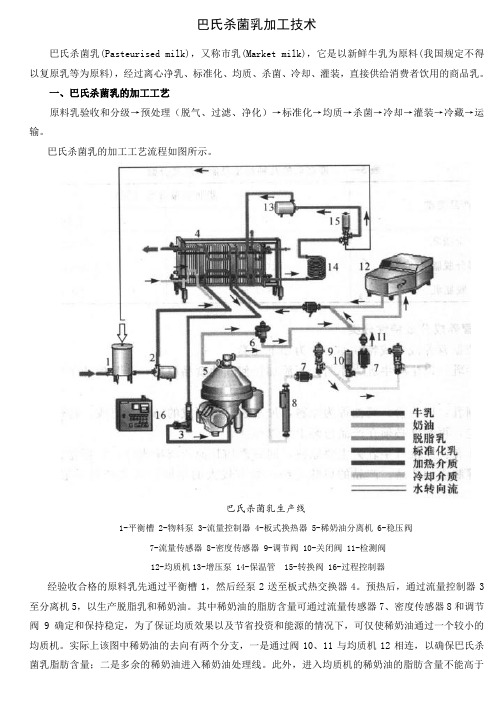

一、巴氏杀菌乳的加工工艺原料乳验收和分级→预处理(脱气、过滤、净化)→标准化→均质→杀菌→冷却→灌装→冷藏→运输。

巴氏杀菌乳的加工工艺流程如图所示。

巴氏杀菌乳生产线1-平衡槽 2-物料泵 3-流量控制器 4-板式换热器 5-稀奶油分离机 6-稳压阀7-流量传感器 8-密度传感器 9-调节阀 10-关闭阀 11-检测阀12-均质机13-增压泵 14-保温管 15-转换阀 16-过程控制器经验收合格的原料乳先通过平衡槽1,然后经泵2送至板式热交换器4。

预热后,通过流量控制器3至分离机5,以生产脱脂乳和稀奶油。

其中稀奶油的脂肪含量可通过流量传感器7、密度传感器8和调节阀9确定和保持稳定,为了保证均质效果以及节省投资和能源的情况下,可仅使稀奶油通过一个较小的均质机。

实际上该图中稀奶油的去向有两个分支,一是通过阀10、11与均质机12相连,以确保巴氏杀菌乳脂肪含量;二是多余的稀奶油进入稀奶油处理线。

此外,进入均质机的稀奶油的脂肪含量不能高于10%,所以一方面要准确计算均质机的能力,另一方面应使脱脂乳混入稀奶油进入均质机,并保证其流速稳定。

随后均质的稀奶油与多余的脱脂乳混合,使物料的脂肪含量稳定在产品要求含量范围内,并送至板式热交换器4和保温管14进行杀菌。

然后通过回流阀15和增压泵13使杀菌后的巴氏杀菌乳在杀菌机内保持正压,这样就避免了由于杀菌机的渗漏而导致冷却介质或未杀菌的物料污染杀菌后的巴氏杀菌乳。

当杀菌温度低于设定值时,温感器将指示回流阀15,使物料回到平衡槽。

巴氏杀菌后,杀菌乳继续通过板式热交换器的交流换热段与流入的未经处理的乳进行热交换,其本身被降温,然后继续与冷媒进行热交换冷却,冷却后先进入缓冲罐,再进行灌装。

巴氏杀菌乳加工工艺流程及操作要点概要

• 超巴氏杀菌的温度为125~138℃,时间2~ 4s,然后将产品冷却到7℃以下贮存和分销 ,保质期一般为7~15d。但超巴氏杀菌温 度再高,时间再长,它仍然与超高温灭菌 有根本的不同点。首先,其产品并非无菌 灌装;其次,产品不能在常温下贮藏和分 销;第三,产品不是商业无菌产品。

• 巴氏杀菌乳的生产过程如图4-5所示。

均质前脂肪球的分布

一级均质后脂肪球的分布

二级均质后脂肪球的分布

图4均质前后乳中脂肪球的变化

• (三)巴氏杀菌 • 巴氏杀菌的目的首先是杀死引起人类疾病的所 有微生物。经巴氏杀菌的产品必须完全没有致病 微生物。除了致病微生物以外,牛乳中还含有能 影响产品质量和保存期的其他成分和微生物,因 此,巴氏杀菌的目的还有尽可能多地破坏这些微 生物和酶类系统,以保证产品质量。 • 从杀死微生物的观点来看,牛乳的热处理强度 是越强越好。但是,较强的热处理对牛乳外观、 味道和营养价值会产生不良影响。如牛乳中的蛋 白质在高温下会变性;会使牛乳味道改变,首先 是出现蒸煮味,然后是焦味。因此,时间和温度 组合的选择必须考虑到微生物和产品质量两方面 ,以达到最佳效果。

• 当原料乳中脂肪含量过高时,则可添 加脱脂乳或提取部分稀奶油。标准化 的计算方法如下:设:原料乳的脂肪 含量为wa,脱脂乳或稀奶油的脂肪含 量为wb,标准化后乳的脂肪含量wc, 原料乳质量为Ma,脱脂乳或稀奶油的 质量为Mb。

• 用矩形图表示它们之间的比例关系为:

• 如以100妇脂肪含量为4%的原料乳生产脂 肪含量为3%的乳制品,应提取40%的稀奶 油多少千克?用矩形图解为:

• (二)牛乳的均质 • 未均匀的牛乳中的脂肪球大小不均匀,直径为1 ~10肛m,一般在2~5“m。脂肪球直径大,容易 聚结成团块,易上浮。脂肪上浮会影响乳的感官 质量,脂肪球的上浮速度与其直径呈正比。 • 一级均质适用于低脂产品和高黏度的产品,二级 均质适用于高脂产品、高于物质产品和低黏度产 品的生产。一般采用二级均质,二级均质是指让 乳连续通过两个均质阀,将粘在一起的小脂肪球 打开,从而提高均质效果(图4)。

巴氏杀菌乳介绍及加工

生产工艺技术要求

• • • • 均质乳具有以下优点: 风味良好,口感细腻。 不产生脂肪上浮现象。 表面张力降低,改善牛乳的消化、吸收程 度,适于喂养婴幼儿。

生产工艺技术要求

• 巴氏杀菌 • 杀菌或灭菌不仅影响消毒乳的质量,而且影响风 味和色泽、保存期。因此,巴氏杀菌的温度和持 续时间必须准确。加热杀菌形式很多,一般牛奶 高温短时巴氏杀菌的温度通常为75℃,持续15~ 20s;或80~85℃,10~15s。如果巴氏杀菌太强 烈,那么该牛奶就有蒸煮味和焦糊味,稀奶油也 会产生结块或聚合。 • 均质破坏了脂肪球膜并暴露出脂肪,与未加热的 脱脂奶(含有活性的脂肪酶)重新混合后缺少防 止脂肪酶侵袭的保护膜,因此混合后必须立即进 行巴氏杀菌。

• 灌装 • 灌装的目的主要为便于零售,防止外界杂 质混入成品中、防止微生物再污染、保存 风味和防止吸收外界气味而产生异味以及 防止维生素等成分受损失等。灌装容器主 要为玻璃瓶、乙烯塑料瓶、塑料袋和涂塑 复合纸袋包装。

生产工艺技术要求

• 均质 • 牛乳在放置一段时间后会出现“脂肪上浮” 现象,影响质量,所以标准化后须进行均 质处理。 • 均质前将乳预热至60~65℃。一般采用二段 式,第一段均质使用较高的压力 (16~20Mpa)使脂肪球破碎;第二段均质 使用低压(3~5Mpa)使已破碎的小脂肪球 分散,防治粘连。

巴氏杀菌乳&UHT灭菌乳

巴氏杀菌乳消毒牛乳是健康牛所产生的新鲜 牛乳,经有效的加热杀菌方法处理后,分 装出售的饮用牛乳。由于通常采用巴氏杀 菌消毒,所以又称“巴氏乳”。 灭菌乳是指牛乳在密闭系统连续流动中,进 行135-150℃的高温及不少于1s的灭菌处理,

巴氏杀菌乳&UHT灭菌乳

• 巴氏杀菌乳消毒牛乳是健康牛所产生的新 鲜牛乳,经有效的加热杀菌方法处理后, 分装出售的饮用牛乳。由于通常采用巴氏 杀菌消毒,所以又称“巴氏乳”。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、加热杀菌致死效果

不同杀菌方法生产的杀菌乳、灭菌乳中细 菌残存数和致死率有差异。

超高温杀菌法杀死几乎全部细菌。(但乳 风味、色泽和营养价值??)

高温短时杀菌,残存的细菌较少,制品品 质好。

低温长时杀菌则是一种传统方法。

第三节 巴氏杀菌乳的加工

工艺流程 质量控制

入法(乳注入蒸汽中)

2.间接加热法:通过热交换器器壁之间的介质

间接加热的方法。其冷却也可间接通过各种

冷却剂来实现。

热交换器。

三、加热杀菌致死效果

(一) 热致死率(%)=[(杀菌前的细菌数-杀菌后 的细菌数)/杀菌前的细菌数]×100%

(二) 热处理后的生存菌数和杀菌率 牛乳经各种杀菌方法处理后,生存菌数和

灭菌:杀死乳中所有细菌,使其呈无菌状态。 但事实上,热致死率只能达到99.9999%,欲 将残存的百万分之一,甚至千万分之一的细 菌杀灭,必须延长杀菌时间,这样会给鲜乳 带来更多的缺陷。这个极微量的细菌在检 测上近于零,

二、杀菌和灭菌的方法

㈠ 低温长时杀菌法 加热条件为62~65℃、30min。 所需时间长,效果也不够理想。目前生

巴氏杀菌乳 GB ××××—××××

仅以生鲜牛乳或羊乳为原料,经巴氏杀菌 等工序制得的液体产品。

标识: 应在产品包装主要展示面上紧邻产品名

称的位置,使用不小于产品名称字号且字 体高度不小于主要展示面高度五分之一的 汉字标注“鲜牛奶/乳”。

灭菌乳 GB ××××—××××

超高温灭菌乳 ultra high-temperature treatment of milk :仅以生鲜牛(羊)乳为原料, 在连续流动的状态下,加热到至少132℃并保持 很短时间的灭菌,再经无菌灌装等工序制成的液 体产品。

“复原乳”与产品名称应标识在包装容器的同一 主要展示版面;标识的“复原乳”字样必须醒目, 其字号不小于产品名称的字号,字体高度不小于主要

展示版面高度的五分之一。

二、巴氏杀菌乳、灭菌乳的种类

根据脂肪含量、组成成分、风味、杀菌程 度等的不同,可将巴氏灭菌乳、灭菌乳分 成不同种类。

(一)按脂肪含量不同分 1、全脂乳:含fat在3%以上 2、高脂乳:含fat在10%以上

工艺流程

标准化

过滤、净化

原料乳验收

冷藏

预热、均质 杀菌

检验、装箱

冷却 灌装 封口

一、标准化

产品标准规定乳脂等成分的含量 了。凡不合乎标准的乳,都必须进行 标准化。

二、 预热、均质

均质乳具有下列优点: ①风味良好,口感细腻; ②在瓶内不产生脂肪上浮现象; ③表面张力降低,改善牛乳的消化、吸

收程度,适于喂养婴幼儿。 通常荷兰牛的乳中,75%的脂肪球直径为

2.5~5.0μm,其余为0.1~2.2μm。均质后的 脂肪球大部分在1.0 μm以下。

二、 预热均质

采用低温长时间生产巴氏杀菌牛乳时, 一般于杀菌之前进行均质。均质效果 与温度有关,所以须先预热。

如果采用板式杀菌装置进行高温短时 或超高温瞬时杀菌工艺,则均质机装 在 预热段后、杀菌段之前。

保持灭菌乳 retort sterilized milk:以生鲜 牛(羊)乳或复原乳为主要原料,添加或不添加 辅料,无论是否经过预热处理,在灌装并密封之 后经灭菌等工序制成的产品。

保持灭菌乳

对加工工艺过程的定义:物料在密闭容器内被 加热到至少110℃,保持15~40min,经冷 却后制成的产品。

㈡ 高温短时杀菌法 杀菌条件为72~75℃,保持15s;或

80~85℃保持10~15s。一般采用板式杀 菌装置。

二、杀菌和灭菌的方法

(三) 超高温灭菌法 灭菌条件为130~150℃、1~4s。 按物料与加热介质接触与否,分为直接加

1.直接加热法:乳先用蒸汽直接加热,然后进行

急剧冷却。包括喷射法(蒸汽喷入乳中)和注

4.复原乳:也称再制乳,系以全脂奶粉、浓缩乳、脱 脂奶粉和无水奶油等为原料,经混合溶解后制成与 牛乳成分相同的饮用乳。

(三) 按杀菌强度分类பைடு நூலகம்

1.低温长时(LTLT)杀菌乳:牛乳经62~65℃、30min保 温杀菌。乳中的病原菌,尤其是耐热性较强的结核 菌都被杀死。

2.高温短时(HTST)杀菌乳:采用72~75℃、15—16s杀 菌,或采用80~85℃、10~15s的加热杀菌的乳。 由于受热时间短,热变性现象很少,风味有浓厚感, 无蒸煮味。

3、低脂乳:含脂肪率在3%以下 4、脱脂乳:除取乳中的全部脂肪

(二) 按组成分类

1.普通乳:除在脂肪标准化时调整脂肪含量外,不改 变原料乳中化学组成和营养成分加工成的杀菌、灭 菌乳。

2. 强化乳:根据不同地区、不同对象和日常营养摄取 状况.有针对性地强化维生素或无机盐(钙、磷、 铁等)。

3.花色牛乳:以牛乳为主要原料,加入其他风味食品, 如可可、咖啡、果汁(果料)、花生、核桃等,再调 质、调色、调香而制成的饮用乳。

3. 超高温灭菌(UHT)乳:牛乳加热至130—150 ℃、 1 ~ 4S灭菌的乳。不但可杀死细菌营养体,还可 杀死芽孢。

第二节 乳的杀菌和灭菌

一、杀菌和灭菌的概念 二、杀菌和灭菌的方法 三、加热杀菌对微生物的致死效果

一、杀菌和灭菌的概念

杀菌:是将乳中的致病菌和造成成品缺陷 的有害菌全部杀死,但并非百分之百地杀 灭非致病菌和芽孢。杀菌条件应控制到对 乳的风味、色泽和营养损失达最低限度。

称的位置,使用不小于产品名称字号且字体高度不小于主

要展示面高度五分之一的汉字标注“纯牛奶/乳”。

3 、全部用乳粉生产的灭菌乳应在产品名称紧邻部位标 明“复原乳”或“复原奶”;在生鲜乳中添加部分乳 粉生产的灭菌乳应在产品名称紧邻部位标明“含 ××%复原乳”或“含××%复原奶”。

“××%”是指所添加乳粉占灭菌乳中全乳固体的质量分 数。

对成品的定义(同时适用于保持灭菌乳和超高 温灭菌乳):要求产品达到商业无菌状态(而 非绝对无菌),即:a.不含危害公共健康的致 病菌和毒素;b.不含任何在产品贮存运输及销 售期间能繁殖的微生物;c.在有效期内保持质 量稳定和良好的商业价值,不变质。

灭菌乳标识

1、应符合GB 7718及国家相关法律法规规定。 2、 超高温灭菌乳可在产品包装主要展示面上紧邻产品名