乙醇正丙醇精馏实验

精馏

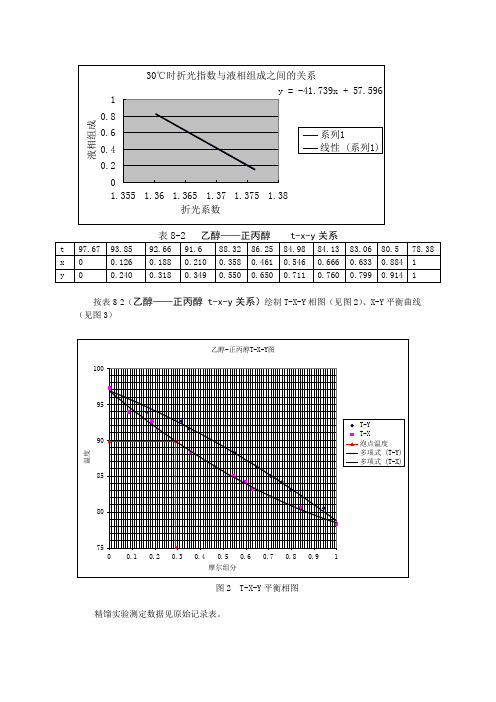

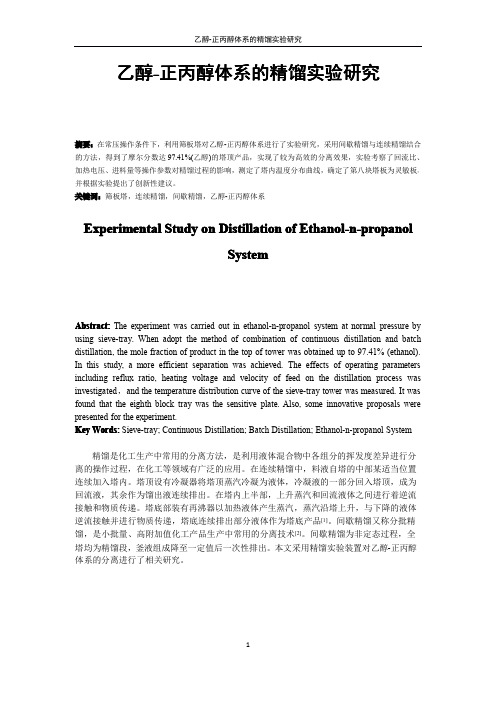

按表8-2(乙醇——正丙醇 t-x-y关系)绘制T-X-Y相图(见图2)、X-Y平衡曲线(见图3)图2 T-X-Y平衡相图精馏实验测定数据见原始记录表。

计算实例:1、 求乙醇的质量分率及摩尔分率:以全回流塔顶组成为例W=57.596-41.739×1.3619=0.7517 X A =[0.7517/46/(0.7517/46+0.2483/60)]=0.7961 2、计算精馏塔在全回流条件下,稳定操作后的全塔理论板数和总板效率 总板效率E T 按下式计算:其中N P 为实际塔板数,N T 为塔的理论板数。

%100⨯=PTT N N E图解法求理论板数:根据测值已知: x D =0.7961, x w =0.2540 精馏段操作方程:11+++=R X X R RY D , 对角线方程y=x ,全回流时R=∞,没有提馏段,操作线与对角线重合,理论板数为最少N=N min , N min ,可在x-y 图上的平衡线与对角线上直接图解求得。

N T =3.7(见图3)总板效率E r =3.7/7*100%=52.9%部分回流:计算精馏塔回流比R=4,稳定操作后的全塔理论塔板数和总板效率根据测值已知:x D=0.8194, x w=0.2850, x F=0.2992精馏段操作方程:Y=R/(R+1)X + X D /(R+1)=0.8X+0.164 对角线方程y=x。

操作线与对角线的交点:x= x D,y= x D。

截距为X D/(R+1)=0.614绘制精馏段操作线. q值的计算:进料热状况参数mm FB pmrr ttCq+ -=) (tF—进料温度,℃ 16℃tB—进料的泡点温度,℃ 89.7℃Cpm—进料液体的平均摩尔热容,kJ/(kmol.℃)。

rm—进料液体的平均摩尔汽化潜热,kJ/kmol。

C pm =Cp1M1x1+Cp2M2x2,kJ/kmol.℃ (8-3)r m =r1M1x1+r2M2x2,kJ/kmol (8-4)式中:C p1,Cp2——分别为纯组份1和组份2在平均温度(tF+ tB)/ 2下的比热,(kJ/kg.℃)。

乙醇-正丙醇体系的精馏实验研究

乙醇-正丙醇体系的精馏实验研究摘要:在常压操作条件下,利用筛板塔对乙醇-正丙醇体系进行了实验研究,采用间歇精馏与连续精馏结合的方法,得到了摩尔分数达97.41%(乙醇)的塔顶产品,实现了较为高效的分离效果,实验考察了回流比、加热电压、进料量等操作参数对精馏过程的影响,测定了塔内温度分布曲线,确定了第八块塔板为灵敏板,并根据实验提出了创新性建议。

关键词:筛板塔,连续精馏,间歇精馏,乙醇-正丙醇体系Experimental S tudy on D istillation of Ethanol-n-propanolS ystemAbstract:The experiment was carried out in ethanol-n-propanol system at normal pressure by using sieve-tray.When adopt the method of combination of continuous distillation and batch distillation,the mole fraction of product in the top of tower was obtained up to97.41%(ethanol). In this study,a more efficient separation was achieved.The effects of operating parameters including reflux ratio,heating voltage and velocity of feed on the distillation process was investigated,and the temperature distribution curve of the sieve-tray tower was measured.It was found that the eighth block tray was the sensitive plate.Also,some innovative proposals were presented for the experiment.Key Words:Sieve-tray;Continuous Distillation;Batch Distillation;Ethanol-n-propanol System精馏是化工生产中常用的分离方法,是利用液体混合物中各组分的挥发度差异进行分离的操作过程,在化工等领域有广泛的应用。

精馏实验数据处理

精馏塔实验(二) 物系 (乙醇─正丙醇)1. 纯度: 化学或分析纯.2. 平衡关系: 见表1.3. 料液浓度:15-25%(乙醇质量百分数).4. 浓度分析用阿贝折光仪(用户自备).折光指数与溶液浓度的关系见表2.表 1 乙醇─正丙醇 t-x-y 关系( 均以乙醇摩尔分率表示,x-液相; y-气相 )上列平衡数据摘自: J.Gmebling,U.onken •Vapor─liquid•Equilibrium Data Collection─Organic Hydro xy Compounds: Alcohols(p.336)。

乙醇沸点: 78.3℃; 正丙醇沸点:97.2℃.表 2 温度─折光指数─液相组成之间的关系对30℃下质量分率与阿贝折光仪读数之间关系也可按下列回归式计算:W=58.844116-42.61325 ×n D其中W为乙醇的质量分率; n D为折光仪读数 (折光指数).由质量分率求摩尔分率(XA):乙醇分子量MA=46; 正丙醇分子量MB=60BA AAAAA M W M W M W X )](1[)()(-+=(三)实验设备的基本情况精馏塔为筛板塔,全塔共有7块塔板由紫铜板制成,塔高1.5米,塔身用内径为50毫米的不锈钢管制成,每段为10厘米,焊上法兰后,用螺栓连在一起,并垫上聚四氟乙烯垫防漏,塔身的第二段和第九段是用耐热玻璃制成的,以便于观察塔内的操作状况。

除了这两段玻璃塔段外,其余的塔段都用玻璃棉保温。

降液管是由外径为8毫米的铜管制成。

筛板的直径为54毫米,筛孔的直径为2毫米。

塔中装有铂电阻温度计用来测量塔内汽相温度。

塔顶的全凝器和塔底冷却器内是直径为8毫米做成螺旋状的的铜管,外面是不锈钢套管。

塔顶的物料蒸气和塔底产品在铜管外冷凝、冷却,铜管内通冷却水。

塔釜用电炉丝进行加热,塔的外部也用保温棉保温。

混合液体由高位槽经转子流量计计量后进入塔内。

塔釜的液面计用于观察塔釜内的存液量。

化工原理实验--精馏实验

实验数据:

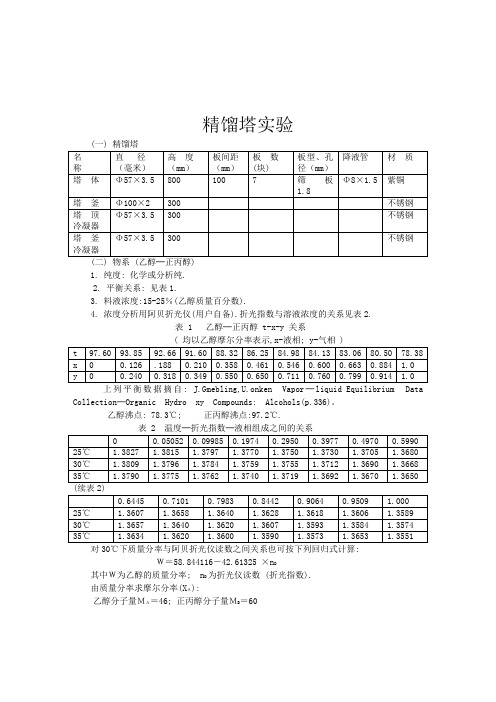

(1)全回流 R=∞

乙醇、正丙醇的相对挥发度α为1.56,R=∞

∴相平衡方程:y=1.56x/(1+0.56x),操作线方程为y=x

由图解法求取理论塔板数如下:

由图可知:理论塔板数N T为5.6 全塔效率η=N T/N P=(5.6-1)/7=65.7%

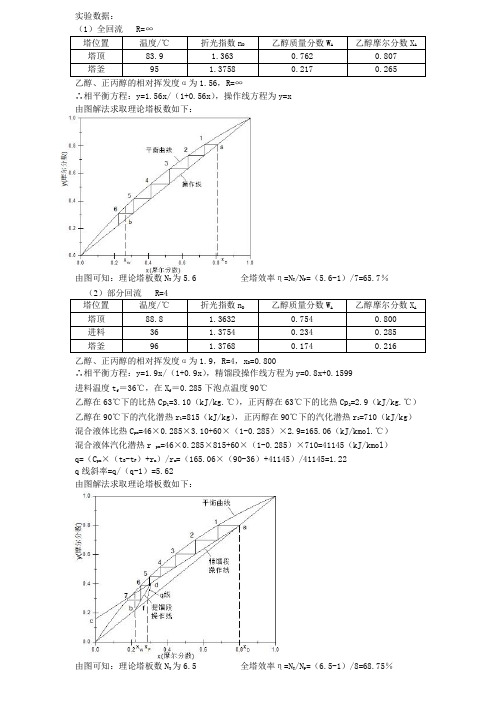

乙醇、正丙醇的相对挥发度α为1.9,R=4,x D=0.800

∴相平衡方程:y=1.9x/(1+0.9x),精馏段操作线方程为y=0.8x+0.1599

进料温度t f=36℃,在X f=0.285下泡点温度90℃

乙醇在63℃下的比热Cp1=3.10(kJ/kg.℃),正丙醇在63℃下的比热Cp2=2.9(kJ/kg.℃)乙醇在90℃下的汽化潜热r1=815(kJ/kg),正丙醇在90℃下的汽化潜热r2=710(kJ/kg)混合液体比热C pm=46×0.285×3.10+60×(1-0.285)×2.9=165.06(kJ/kmol.℃)

混合液体汽化潜热r pm=46×0.285×815+60×(1-0.285)×710=41145(kJ/kmol)

q=(C pm×(t B-t F)+r m)/r m=(165.06×(90-36)+41145)/41145=1.22

q线斜率=q/(q-1)=5.62

由图解法求取理论塔板数如下:

由图可知:理论塔板数N T为6.5 全塔效率η=N T/N P=(6.5-1)/8=68.75%。

精馏实验报告

北京化工大学化工原理实验报告实验名称:精馏实验班级:姓名:学号:序号:同组人:设备型号:板式精馏塔实验日期:一、实验摘要本次实验采用板式精馏塔,通过全回流和部分回流的操作模式,分离乙醇—正丙醇混合物。

全回流时,x F=0.1177,x D=0.9017,x w=0.0942,通过画梯级图得到的理论板数为6.1,全塔效率为63.75%,单板效率E mL,N=73.25%,E mV,N=69.66%。

部分回流时,x F=0.316,x D=0.8341,x W=0.0877,通过画梯级图得到的理论板数N T=7.5,全塔效率:E T=81.25%, D=10.91 ml/min,W=24.72 ml/min。

二、实验目的1、了解板式精馏塔的结构特点和测控系统2、测量全回流时的全塔效率和单板效率3、测量部分回流时的全塔效率4、测量精馏塔操作弹性、负荷性能等5、观察冷模板式塔的气液(鼓泡、泡沫、喷射)接触状态6、观察冷模板式塔的漏液、雾沫夹带或液泛等情况三、实验原理精馏是根据液体混合物组分的挥发度不同,经塔底供热产生蒸汽向上回流,塔顶移走热量产生液体向下回流,塔内发生气液逆流接触和物质传递,最后轻组分富集于塔顶,重组分富集于塔底,将混合物分开的单元操作。

精馏塔的操作参数有:板效率、板压降、持液量、塔板温度等。

其中,板效率是体现塔板性能及操作条件好坏的主要参数,包括:1、全塔效率E T=N T−1NN T—理论塔板数(包括塔釜1块理论板) N—实际塔板数理论塔板数N T可通过画梯级图(如图5-1)求得,还可以通过逐板计算得到。

图5-1 全回流和部分回流操作的理论板梯级对于全回流操作,以作图法为例:首先画出乙醇—正丙醇溶液在101.3kPa下的y-x相平衡曲线(平衡数据见附录),对角线即是操作线.然后以塔顶组成x D和塔釜组成x W为始、终点,在平衡线和操作线之间画梯级,梯级数(含小数部分)等于理论板数N T。

精馏综合实验

精馏综合实验一、 实验目的1. 熟悉精馏的工艺流程,了解板式塔的结构;2. 掌握精馏过程的操作及调节方法;3. 在全回流及部分回流条件下,测定板式塔的全塔效率及单板效率;4. 观察精馏塔内气液两相的接触状态;5. 了解阿贝折光仪测定混合物组成的方法 二、 基本原理精馏利用混合物中各组分的挥发度的不同将混合物进行分离。

在精馏塔中,再沸器或塔釜产生的蒸汽沿塔逐渐上升,来自塔顶冷凝器的回流液从塔顶逐渐下降,气液两相在塔内实现多次接触,进行传质、传热过程,轻组分上升,重组分下降,使混合液达到一定程度的分离。

如果离开某一块塔板(或某一段填料)的气相和液相的组成达到平衡,则该板(或该段填料)称为一块理论板或一个理论级。

然而,在实际操作的塔板上或一段填料层中,由于汽液两相接触时间有限,气液相达不到平衡状态,即一块实际操作的塔板(或一段填料层)的分离效果常常达不到一块理论板或一个理论级的作用。

要想达到一定的分离要求,实际操作的塔板数总要比所需的理论板数多,或所需的填料层高度比理论上的高。

对于二元物系,若已知气液平衡数据,则根据塔顶馏出液的组成x D 、原料液的组成x F 、塔釜液的组成x W ,及操作回流比R 和进料热状态参数q ,就可用图解法或计算机模拟计算求出理论塔板数。

1.求全塔效率在板式精馏塔中,完成一定分离任务所需的理论塔板数与实际塔板数之比定义为全塔效率(或总板效率),即:PTT N N E =(1)式中 T E ——全塔效率;T N ——理论塔板数(不含釜); P N ——实际塔板数。

2.求单板效率如果测出相邻两块塔板的气相或液相组成,则可计算塔的单板效率(塔板数自上向下计数)。

对于气相:1*1n n MV n n y y E y y ++-=- (2)对于液相:1*1n n ML n n x x E x x ---=- (3)式中 MV E ——以气相浓度表示的单板效率; n y ——离开n 板的气相组成,摩尔分数; 1n y +——进入n 板的气相组成,摩尔分数; *n y ——与n x 平衡的气相组成,摩尔分数; ML E ——以液相浓度表示的单板效率; n x ——离开n 板的液相组成,摩尔分数; 1n x -——进入n 板的液相组成,摩尔分数; *n x ——与n y 平衡的液相组成,摩尔分数;在任一回流比下,只要测出进出塔板的蒸汽组成和进出该板的液相组成,再根据平衡关系,就可求得在该回流比下的塔板单板效率。

试验六精馏试验

实验六精馏实验(一)乙醇-正丙醇精馏实验通过该实验可以解决许多精馏操作型和部分设计型问题,例如:不同进料位置、不同进料浓度、不同进料量和不同回流比对最终产品质量有何影响?如何寻找适宜的分离条件等?本实验可为不同专业的学生以及学有余力的学生开设出综合型和研究型实验。

不同类型的实验均可实行自动操作或手动操作。

一.实验内容(任选一个)1.研究不同浓度对操作条件和分离能力的影响对于一给定的精馏塔,冷液进料,由于前段工序的原因,使进料浓度发生了变化。

进料浓度的变化,直接影响着精馏操作。

请你根据实验室的设备和物料,完成下列实验任务。

(1)从理论上分析,对于已给定的精馏塔,当进料浓度发生变化时,若不改变操作条件,对塔顶和塔釜产品质量有何影响。

(2)探讨进料浓度变化对全塔效率的影响。

(3)根据实验室现有条件,拟定改变进料浓度的方法,制定出实验方案(包括实验操作条件、实验设备流程、实验操作方法和注意事项等)。

(4)根据实验结果,探讨在进料浓度发生变化时,若要保证塔顶和塔釜产品的质量,可采取哪些措施。

2.研究不同回流比对操作条件和分离能力的影响对于一给定的精馏塔,回流比是一个对产品质量和产量有重大影响而又便于调节的参数。

请你根据实验室提供的设备和物料,完成下列实验任务。

(1)从理论上分析,对于已给定的精馏塔,回流比的改变对精馏操作和分离能力的影响。

(2)探讨不同回流比对全塔效率和单板效率的影响,以及不同回流比时浓度曲线分布有何不同。

(3)确定其中一组操作条件下的最小回流比,并计算最小回流比与实际回流比的关系。

(4)根据实验室现有条件,拟定改变回流比的方法,制定出实验方案(包括实验操作条件、实验设备流程、实验操作方法和注意事项等)。

3.研究不同进料位置对操作条件和分离能力的影响最适宜进料板的位置是指在相同的理论板数和同样的操作条件下,具有最大分离能力的进料板位置或在同一操作条件下所需理论板数最少的进料板位置。

在化学工业中,多数精馏塔都设有两个以上的进料板,调节进料板的位置是以进料组分发生变化为依据的。

精馏实验报告.

XX大学化学化工学院设计性实验报告实验课程化工原理实验实验项目连续性精馏实验设计及性能测试专业化学工程与工艺班级学号姓名XXX指导教师时间年月日摘要:在常压操作条件下,利用筛板塔对乙醇-正丙醇体系进行了实验研究,采用间歇精馏与连续精馏结合的方法,通过实验用工程模拟的方法通过模拟测定精馏塔中测定乙醇-正丙醇体系混合液在全回流状态下和部分回流比的状况下的操作状况,考察这些参数对精馏过程的影响,从而计算塔板效率和总板效率,最终得以提高塔板效率,并根据实验提出了创新性建议。

关键词:筛板式精馏塔;乙醇-正丙醇体系;全回流;理论塔板数;全塔效率;Abstract: The experiment was carried out in ethanol-n-propanol system at normal pressure by using sieve-tray. When adopt the method of combination of continuous distillation and batchdistillation , this experiment with engineering simulation method through the simulation of the column was ethanol-n-propanol system mixture in all the backflow state of the operation status, then calculates tower board efficiency and general board efficiency, and analyzes the main factors of influence veneer efficiency, finally able to improve the efficiency of the tray. Also, some innovative proposals were presented for the experiment.Keywords: Sieve-tray; Ethanol-n-propanol System ; Total reflux; Theoretical tower number plate; The tower efficiency.前言:精馏是实现液相混合物液液分离的重要方法,而精馏塔是化工生产中进行分离或称的主要单元,板式精馏塔为主要形式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精馏实验

一、原始数据:

液相组成x 气相组成y 沸点℃1/x 1/y

0 0 97.16

0.126 0.24 93.85 7.9365 4.1667

0.188 0.318 92.66 5.3191 3.1447

0.21 0.339 91.6 4.7619 2.9499

0.358 0.55 88.32 2.7933 1.8182

0.461 0.65 86.25 2.1692 1.5385

0.546 0.711 84.98 1.8315 1.4065

0.6 0.76 84.13 1.6667 1.3158

0.663 0.799 83.06 1.5083 1.2516

0.844 0.914 80.59 1.1848 1.0941

1 1 78.38 1.0000 1.0000

Cp KJ/Kmol/K

乙醇r KJ/Kmol

822.2064 2.9050

二、数据处理

全回流

塔顶 折光率 质量浓度

摩尔分数

温度℃ ① 1.3625 81.3 ② 1.3625

平均 1.3625 0.8364 0.8696 塔底 折光率 ① 1.3758

② 1.3740

平均 1.3749 0.2597 0.3139 7板 折光率 ① 1.3725 ② 1.3725

平均数 1.3725 0.3713 0.4351 8板 折光率 ① 1.3741

② 1.3752

平均数

1.3747 0.2713 0.3269

计算示例:

(1)折光率3625.12

3625

.13625.1=+=

n

(2)质量分数8364.0209.643625.1*512.46-=+=

(3)摩尔分数=8696.060

8364

.0-1468364.0468364

.0=+

正丙醇r KJ/Kmol Cp KJ/Kmol/K

713.2920 2.7165 混合液rm KJ/Kmol Cpm KJ/Kmol/K

735.0749

2.7542

料液摩尔分数与折光率关系 料液 摩尔分数 摩尔分数 乙醇 0% 100% 折光率

1.3805

1.359

三、绘图与分析:

由图知,有3.2块理论板

理论板数 3.2 全塔效率 0.22 x7 0.4351 x8* 0.1973 x8 0.3269

单板效率

0.4552

计算示例: 全塔效率22.010

1

-2.3== 单板效率4552.0*

8

78

7=--=

x x x x 部分回流

部分回流 回流比 3 温度℃ 塔顶 折光率 质量浓度 摩尔浓度

① 1.3633 1.365 79.6 ② 1.3658 1.3654 平均数 1.3646 1.3652

0.726 0.776 1.3649 塔底 折光率 质量浓度 摩尔浓度

温度℃ ① 1.3762 1.3762 100.6 ② 1.3762 1.3767

平均数 1.3763 0.193 0.238 8板 折光率 质量浓度 摩尔浓度

温度℃ ① 1.3753 27.7 ② 1.3715 平均数 1.3734 0.329 0.391 7板进料折光率 质量浓度 摩尔浓度

温度℃

q 的计算方法:

C

t x s f ︒=-⨯---==63.86)25.8632.88(358

.0461.0358.04423.032.88,4423.0性内插法计算得

查汽液平衡数据,由线 1966

.119

.762)

7.27-63.86(5428.219.762)

(,,,,,,2121=⨯+=

-+=

m

f s m m m m f s r t t Cp r q Cp Cp Cp r r r t t 于上表;分别求得再由 25.210.6-=x y q 线:

精馏段操作线

斜率

0.75 截距 0.194 x1 0.3 y1 0.419 y=0.75x+0.194 x2 0.9 y2 0.869 q 线方程 q 1.1966

斜率

6.086 截距 -2.250

x1 0.5 y1 0.8 y=6.10x-2.255 x2 0.4 y2 0.19 精馏段操作线和q 线的交点

坐标 x y

0.4578

0.53758

提馏段操作线

x1 0.238 y1 0.238 xw

0.4578

yw

0.53758

绘图与分析:

板 ① 1.3725 93.9

② 1.3722 平均数 1.3724 0.378 0.442

由图知有4.2块理论板

理论板数 4.2 x8 0.391

全塔效率0.52 x8* 0.283

单板效率0.320 x7 0.442

讨论:

1.塔底产品和塔顶产品不宜放在同一灌中

2.装置操作弹性小,易液泛

3.缺少降液管

4.计算x*的方法不唯一,选用的方法不一样,最后得出的结论也不一样

5.塔的效率比较低,原因可能是塔板结构、气液接触状况、过量液膜夹带造成的。