PCB板可靠性试验(线路板可靠性试验)

PCB电路板测试检验及规范分析

PCB电路板测试检验及规范分析一、PCB电路板测试的目的和重要性PCB电路板测试的主要目的是验证电路板的功能和性能是否符合设计要求,并确保其质量和可靠性。

测试可以帮助检测和解决电路板上的故障和问题,提高电路板的可靠性和稳定性,减少生产和使用中可能出现的风险和损失。

二、常用的PCB电路板测试方法1.功能测试:主要用于验证电路板的功能是否正常,包括输入输出测试、电源测试、通信测试等。

2.结构测试:用于检测电路板的物理结构是否符合设计要求,包括尺寸、形状、排列和布局等方面的测试。

3.性能测试:用于评估电路板的性能指标,包括电气特性测试、信号传输测试、功耗测试等。

4.可靠性测试:用于验证电路板在长时间使用过程中的可靠性,包括温度、湿度、振动和冲击等环境条件下的测试。

5.可编程测试:用于验证电路板上的可编程元件(如FPGA、微控制器等)的编程和功能。

三、PCB电路板检验的方法和指标1.外观检验:主要用于检测电路板的表面是否平整、无明显划痕、变形或损坏。

2.尺寸测量:用于验证电路板的尺寸和孔径是否符合设计要求,并通过光学测量或机械测量手段进行。

3.焊点质量检查:用于验证电路板上的焊点是否牢固、无焊接缺陷和冷焊等问题。

4.电气连通性测试:用于验证电路板上的导线、电阻、电容等电气元件的连通性和正常工作。

五、常用的PCB电路板质量控制标准1.IPC-A600H:电路板的外观和细节质量标准,包括外观缺陷、焊接缺陷和尺寸要求等。

2.IPC-6012D:刚性印制板的质量标准,包括材料、尺寸、硬度、结构、电气性能等方面的要求。

3.IPC-6013C:有机衬底印制电路板的质量标准,包括材料、尺寸、结构、可靠性等方面的要求。

4.IPC-2221B:印制板设计的通用规范,包括电气、机械、材料和可靠性等方面的要求和指导。

5.JEDEC标准:半导体器件和集成电路的质量控制标准,包括ESD测试、温度循环测试等。

总结:PCB电路板的测试、检验及规范分析对于确保电路板的质量和性能至关重要。

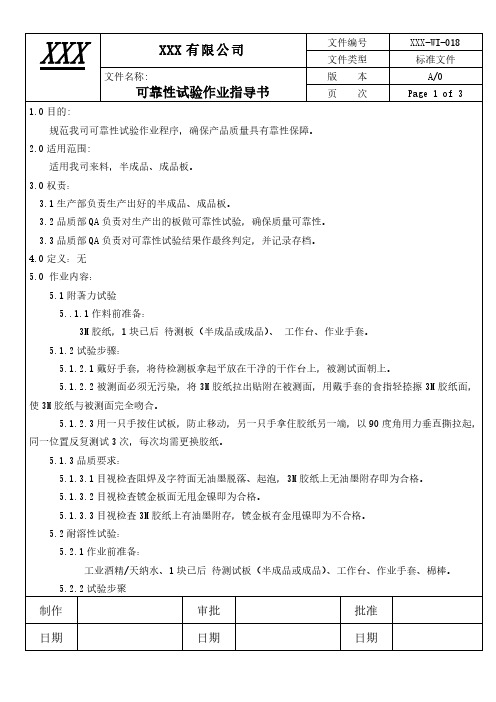

PCB线路板可靠性试验作业指导书

3.2 品质部 QA 负责对生产出的板做可靠性试验,确保质量可靠性。

3.3 品质部 QA 负责对可靠性试验结果作最终判定,并记录存档。

4.0 定义:无

5.0 作业内容:

5.1 附著力试验

5..1.1 作料前准备:

3M 胶纸,1 块已后 待测板(半成品或成品)、 工作台、作业手套。

5.1.2 试验步骤:

5.4.2.2 开锡炉电源加热,调整炉温设定器,将炉温设定在 260℃。

5.4.2.3 当炉温指示针与设定温度一致(红色指示灯亮),锡块完全熔化时,用玻璃温度计测量锡

温度,要求在 260℃±5℃范围内。

5.4.2.4 用毛刷在待测的PCB板上涂上一层均匀的助焊剂,然后用夹子夹住板的两边,使涂有

助焊剂的一面朝下。

工业酒精/天纳水、1 块已后 待测试板(半成品或成品)、工作台、作业手套、棉棒。

5.2.2 试验步聚

制作

审批

批准

日期

日期

日期

XXX

XXX 有限公司

文件编号 文件类型

XXX-WI-018 标准文件

文件名称:

可靠性试验作业指导书

版本 页次

A/0 Page 2 of 3

5.2.2.1 戴好手套,将待检测板平放在工作台面上,被测面朝上。

5.4.3.2上锡状况:目视检查被测面上锡饱满,无虚焊、假焊、不上锡不良。

5.4.3.3阻焊附著力,目视检查无起泡、阻焊脱落不良,3M胶纸测试无阻焊剥落不良。

5.5 板材性能测试:

5.5.1 作业前准备

锡炉、温度计、钢夹、待测板材、蚀刻机、铜箔仪、千分尺、作业手套。

5.5.2 试验步骤:

5.5.2.1 将来料板材切一块面积小于 14.5×19.5cm 光板做热冲击试验。

PCB可靠性测试方法

四. 可焊性测试 (J-STD-003)

1.目的: 检验印制板表面导体及通孔的焊接性能 .

2.设备: 恒温锡炉,秒表,烘箱 .

3.方法: 105℃条件下烘板1小时,取出冷却至室温。 蘸取助焊剂(中性,ALPHA100)。 将恒温锡炉温度调至235℃,样品平行于锡面,摆动进入熔锡中, 3秒后取出,冷却至室温。(评估表面焊盘可焊性) 将恒温锡炉温度调至235℃,样品垂直于锡面进入熔锡中,3秒后 取出,冷却至室温。(评估镀通孔可焊性)

以垂直于试样且均匀增加的拉力将印制导线剥离下来,若剥离长 度不足25mm就断裂,试验重做。

记录抗剥力,并计算每毫米宽度上的抗剥力(即剥离强度)。

4.接收标准: 导线抗剥强度应不小于1.1N/mm。

六. 阻焊膜硬度测试方法 (IPC-TM-650 2.4.27.2)

1.目的: 检测阻焊膜硬度

2.标准测试铅笔: 4B,3B,2B,B,HB,F,H,2H,3H,4H,5H,6H 软 → → → →→→ → → → → 硬

七. 耐电压测试 (IPC-TM-650 2.5.7)

1.目的: 检测PCB板耐电压程度

2.设备: 耐电压测试仪

3.方法: 将待测样品做适当清洗及烘干处理。 将耐电压测试仪+/-端分别连接到被测导体一端。 耐电压测试仪电压值从0V升至500VDC,升压速率不超过100V/s。 在500VDC的电压作用下持续时间30s。

十. 爆板测试 (IPC-TM-650 2.4.24.1)

1.目的: 评估PCB板基材的耐热程度 。

2.设备: TMA测试仪、烘箱、干燥器

PCB可靠度项目报告

PCB可靠度项目报告

报告摘要

本报告旨在评估一种新的印刷电路板(PCB)可靠性项目。

此项目包括可靠性测试、热可靠性测试、环境可靠性测试和抗电磁干扰测试等,旨在评估新的PCB性能和可靠性水平。

本报告将详述测试方法、结果分析和结论。

测试方法

系统可靠性测试:该测试用于评估PCB在历经长时间无正常工作停顿的情况下的可靠性。

此项测试分别在40°C下和85°C下进行,以确定PCB在恶劣环境条件下的可靠性。

热可靠性测试:该测试用于评估PCB在热环境下的可靠性。

此项测试将在-40°C至125°C的温度范围内进行,以确定板子在不同温度下的可靠性和噪音水平。

环境可靠性测试:该测试用于评估PCB在极端环境条件下的可靠性。

此项测试将在乾燥、潮湿、酸碱物质等环境条件下进行,以确定PCB在不同环境情况下的可靠性。

抗电磁干扰测试:该测试用于评估PCB在遭受电磁干扰(EMI)情况下的可靠性。

此项测试将在多种电磁场强度下进行,以确定PCB在不同电磁噪声下的可靠性。

结果分析

系统可靠性测试:该测试结果表明,新的PCB在40°C下的可靠性优于85°C下,而在85°C下也表现出了良好的可靠性水平。

热可靠性测试:该测试结果表明。

PCB可靠性测试方法

PCB可靠性测试方法PCB(Printed Circuit Board,印刷电路板)是电子产品中非常常见的一种组件,其可靠性对整个产品的功能和稳定性都至关重要。

为了确保PCB的可靠性,需要进行一系列的可靠性测试。

下面将介绍几种常用的PCB可靠性测试方法。

1.热老化测试热老化测试是通过模拟电子产品在长时间使用过程中的温度变化,来评估PCB在高温环境下的稳定性。

这种测试可以检测出PCB的材料性能、焊点和线路的可靠性等问题。

测试时,将PCB置于高温恒温箱或热循环箱中,通过设定一定的温度和时间来观察其性能变化。

2.湿热老化测试湿热老化测试是通过将PCB置于高温高湿的环境中来模拟产品在潮湿环境下的使用情况,以判断其耐潮湿性和防潮性能。

测试时,将PCB置于高温高湿箱中,通过设定一定的温度和湿度来模拟潮湿环境,观察其性能变化。

3.振动测试振动测试用于评估PCB在振动环境下的可靠性,模拟产品在运输或使用过程中的振动情况。

测试时,将PCB固定在振动台上,通过不同频率和振幅的振动来模拟振动环境,观察其性能变化和可能存在的失效情况。

4.冲击测试冲击测试用于评估PCB在碰撞或机械冲击下的可靠性,模拟产品在运输或使用过程中的冲击情况。

测试时,将PCB固定在冲击台上,通过施加冲击力或快速变向的机械冲击来模拟冲击环境,观察其性能变化和可能存在的失效情况。

5.可靠性寿命测试可靠性寿命测试是通过长时间的实际使用来评估PCB的可靠性,模拟产品在正常使用寿命内的情况。

测试时,将PCB安装在实际产品中,并进行正常操作和使用,通过长时间稳定运行来观察其性能变化和可能存在的失效情况。

6.温度循环测试温度循环测试用于评估PCB在温度变化环境下的可靠性,模拟产品在温度变化过程中的热膨胀和收缩情况。

测试时,将PCB置于温度循环箱或快速温度变化设备中,通过设定一定的温度和循环次数来模拟温度变化环境,观察其性能变化和可能存在的失效情况。

在进行PCB可靠性测试时,需要根据产品的应用场景和需求,选择合适的测试方法和参数进行测试。

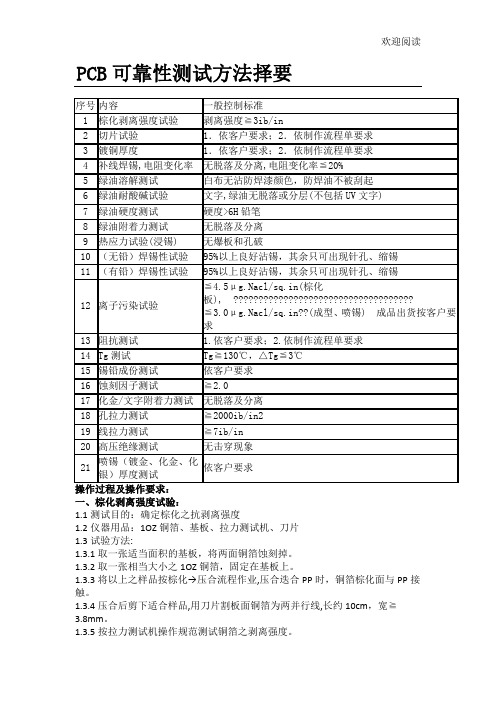

PCB可靠性测试方法则要

欢迎阅读PCB可靠性测试方法择要1.1测试目的:确定棕化之抗剥离强度1.2仪器用品:1OZ铜箔、基板、拉力测试机、刀片1.3试验方法:1.3.1取一张适当面积的基板,将两面铜箔蚀刻掉。

1.3.2取一张相当大小之1OZ铜箔,固定在基板上。

1.3.3将以上之样品按棕化→压合流程作业,压合迭合PP时,铜箔棕化面与PP接触。

1.3.4压合后剪下适合样品,用刀片割板面铜箔为两并行线,长约10cm,宽≧3.8mm。

1.3.5按拉力测试机操作规范测试铜箔之剥离强度。

1.4计算:1.5取样方法及频率:取试验板1PCS/line/周二、切片测试:2.1测试目的:压合一介电层厚度;钻孔一测试孔壁之粗糙度;电镀一精确掌握镀铜厚度;防焊-绿油厚度;2.2仪器用品:砂纸,研磨机,金相显微镜,抛光液,微蚀液2.3试验方法:2.3试验方法:2.3.1选择试样用冲床在适当位置冲出切片。

3.3.6若不能判别时做补线处的切片,用金相显微镜观查补线处有无异常。

3.4电阻值测试方法:3.4.1补线后用修补刀刮去补线处两端的覆盖物(防焊漆、铜面氧化层),不可伤及铜面。

3.4.2用欧姆表测补线处两端的电阻值。

3.4.3取样方法及频率:取成品板及半成品板各1PCS/周/每位补线操作员四、绿油溶解测试:4.1测试目的:测试样本表面的防焊漆是否已经完成硬化,及足以应付在焊接时所产生热力。

4.2仪器用品:三氯甲烷、秒表、碎布4.3测试方法:4.4取样方法及频率:3pcs/出货前每批五、耐酸碱试验:5.1测试目的:评估绿油耐酸碱能力。

5.2仪器用品:H2SO4??10%NaOH??10%胶带每次只可使用一次。

7.3.3用手将胶带垂直板面快速地拉起。

7.3.4检查胶带是否有附上防焊漆,板面防焊漆是否有松起或分离之现象。

7.4取样方法及频率:3pcs/出货前每批八、热应力试验:8.1试验目的:为预知产品于客户处之热应力承受能力8.2仪器用品:烘箱、锡炉、秒表、助焊剂、金相显微镜。

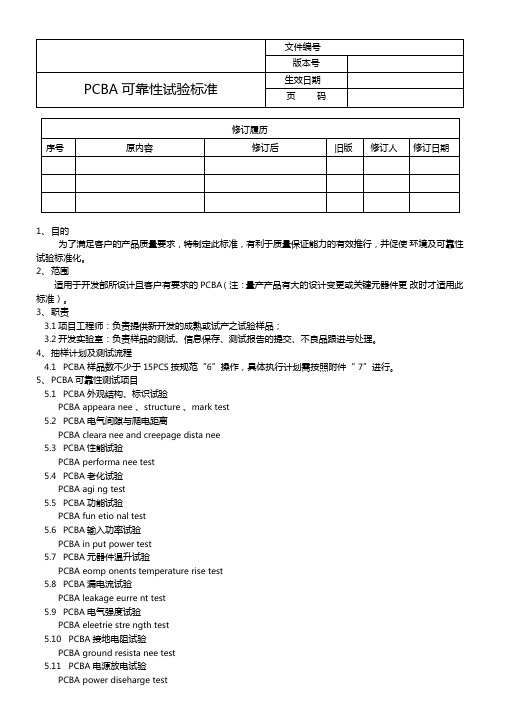

PCBA可靠性试验标准

1、目的为了满足客户的产品质量要求,特制定此标准,有利于质量保证能力的有效推行,并促使环境及可靠性试验标准化。

2、范围适用于开发部所设计且客户有要求的PCBA(注:量产产品有大的设计变更或关键元器件更改时才适用此标准)。

3、职责3.1项目工程师:负责提供新开发的成熟或试产之试验样品;3.2开发实验室:负责样品的测试、信息保存、测试报告的提交、不良品跟进与处理。

4、抽样计划及测试流程4.1PCBA样品数不少于15PCS按规范“6”操作,具体执行计划需按照附件“ 7”进行。

5、P CBA可靠性测试项目5.1PCBA外观结构、标识试验PCBA appeara nee 、structure 、mark test5.2PCBA电气间隙与爬电距离PCBA cleara nee and creepage dista nee5.3PCBA性能试验PCBA performa nee test5.4PCBA老化试验PCBA agi ng test5.5PCBA功能试验PCBA fun etio nal test5.6PCBA输入功率试验PCBA in put power test5.7PCBA元器件温升试验PCBA eomp onents temperature rise test5.8PCBA漏电流试验PCBA leakage eurre nt test5.9PCBA电气强度试验PCBA eleetrie stre ngth test5.10PCBA接地电阻试验PCBA ground resista nee test5.11PCBA电源放电试验PCBA power diseharge testPCBA electromagnetic compatibility test A Con ducted In terfere nee testB、Power Clamp Interferenee testC、E FT testD Voltage Dips and InterruptionstestE、ESD testF、Surge test5.13PCBA电压变动试验PCBA voltage fluctuation test5.14PCBA高低压工作特性试验PCBA high and low voltage work performa nee test5.15PCBA高温高湿工作试验PCBA high temperature and high humidity worki ng test work5.16PCBA低温工作试验PCBA low temperature worki ng test5.17PCBA冷热冲击试验PCBA thermal shock test5.18PCBA高温高湿、低温存贮试验PCBA high temperature and high humidity, low temperature storage test5.19PCBA耐漏电起痕试验PCBA Proof tracki ng test5.20PCBA通断电实验PCBA on-off test5.21PCBA电子振动试验PCBA electronic vibration test5.22PCBA盐雾试验PCBA salt spray test5.23PCBA短路发热试验PCBA shorted heat ing test6、测试项目具体操作规范6.1PCBA外观结构、标识试验:试验目的:确认提供后续组装上的流畅及保证产品的质量试验设备:放大镜试验样品:3PCS试验内容:元器件排列整齐,无多件、少件、错件、反向、脚未插入等不良现象,布线应合理;整体外表光洁,无明显可见的损伤、划痕、龟裂、霉点、毛刺、锈蚀和涂层剥离现象;各焊点圆润、一致、无虚焊;引脚长 1.8-2.5mm,元件浮起w 0.5mm;标志及印刷应清晰、正确且附着牢固。

PCB可靠性试验及外观检验判定标准

1.0.5oz﹕大 于或等于

6LB/in. 2.1.0oz﹕大 于或等于

8LB/in

"IPCTM650之 2.4.20"

特殊 情況 依客 戶要

求

6計算﹕剝離強度lb/ in=Akg÷S in2。

7628:150±20s;

7630:140

18

凝膠時 間測試

凝膠時 測試機

1暖機設定溫度170±0.5℃﹐用石臘清潔凝膠時間測試機熱盤﹐保持熱盤里無任何細小雜質。 2准備好待測PP(美工刀切下左﹑中﹑右面積為4X4cm) 3把分篩放在一張干淨的紙上﹐取切好PP用手揉搓﹐使樹脂粉沫落入分析篩過濾。 4用電子天平稱取0.2g﹐精確到0.02 g.按順時針或逆時針方向攪拌﹐先由內而外﹐再由外而 內反復攪拌﹐攪拌范圍為熱盤的2/3﹐攪拌速率為2-3轉/秒﹐待樹脂開始固化成團狀時﹐以 拉絲高度不超過10 mm斷掉為止(每次最多只可挑起3次﹐停止計時器)記下膠化時間。

7628:22±5%;

19

膠流量 測試

膠流量 測試機

沖圓機 ﹐

電子天 平

覆蓋一張大于15 cm*15 cm的鑽沸龍或離型膜。) 3將組合好之試片放在不鏽鋼板(兩張)內﹐放入膠流量測試機中﹐立刻加壓﹐應在壓機合模 后5秒內到達規定的壓力﹐除非另有規定﹐溫度應為171±3℃﹐壓力為4.6kg/cm2時間為5分 種。

AQL=4.0 5PCS/每批 2PCS/每批 1PCS/每批 5PCS/每批

0收1退 0收1退 0收1退 Class=S

-1 0收1退 0收1退 0收1退

0收1退

離子污染測試

每入庫批

1PCS/每批

0收1退

11

PCB檢驗項目

一﹑基材的判定標准 二﹑孔的判定標准 三﹑金手指判定標准 四﹑文字/ 符號判定標准 五﹑防焊漆判定標准 六﹑線路&板翹

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

斑、起泡及板面 (2).:置于温度288 +/-5℃之锡

或孔内有分层现 炉内 浸锡10 -11秒,共循环三

象。

次.

1.外观检查PP与铜箔无分层, 无裂开、无气泡.

2.显微镜观察无孔裂、断角 、,镀层分离.

新单首次做

1) 锡炉 (2) 烤箱 (3) 切片

冲床 (4) 研磨

机 (5) 显微

镜

NO 信赖性测试项目 试验目的

擦 (3) 异丙

醇

(1). 选取板边至少25.4mm处的

测试线;

8

抗剥离强度试 检验铜箔与基材

验

的结合力.

(2). 用小刀挑起一段不超过 12.7mm的线路;

(3). 用拉力计夹子夹住被挑起

测试线末端;

(4). 测量3次求均值;

(1).H/H铜箔≧6LB/in; (2).1/1铜箔≧8LB/in; (3).2/2铜箔≧10LB/in

铜厚: Min. 0.8 mil;Max.2.0mil; 总面铜 厚:0.5OZ:Min.1.3mil;1OZ:Mi n.2.0mil ;2OZ:Min.3.2mil. 喷锡厚: Min. 0.2 mil、绿油 厚: Min. 0.4 mil; 检验规范 及允收标准:铜厚:薄铜区需满 足最下限的要求,偏厚亦需满 足孔径及板厚的规格要求.无 断角、分层、孔壁分离、焊环

否合适。

间,电压应加在每层导体图形之 间,和每一相邻层的绝缘图形之

间.。 (3).尽可能均匀地将电压从0升 到规定的值,除非另有规定,其速 率约每秒100V(有效值或直流),.

试验结果不可有火花、闪光或 烧焦,无以上异常则判定PASS,

否则判定Fail

依客户要求 (若客户无要求 的则每月随机抽

取一个料号测

NO 信赖性测试项目 试验目的

PCB型式试验一览表

试验方法

判定标准

测试频率

试验设备

依客户要求进行判定,若无,

则依厂内标准判定,成品: 孔

1

微切片试验

检验PCB在制程 中是否出现异 常.

(1). 204#砂纸研磨开孔1/3 (2). 1000-1200#砂纸磨至将近 孔的1/2 (3). 2500#砂纸打磨去除粗糙表 面 (4). 抛光1-2分钟; (5). 先选用5X物镜拍摄异常点 整体,再换用20~50X物镜详细拍 摄异常点读数.

文字)测试区,胶带上不可看到 掉油及文字脱落现象;化金(或 镀金)镀层测试区,胶带上不可 看到金属微粒,测试区不可有

新单首次做

合,并保持胶带面平整无气泡,待

镀层金属剥离现象.

30秒后,以垂直板面90度方向瞬

间用力将胶带撕离测试区域

3M peeling

tape (宽:0.5" ,长:2") (2) 橡皮

浮起、内环铜箔断裂、吹孔、

环状孔破等现象.

每批1set

冲片机 抛光研磨

机 显微镜

2

离子污染试验

检验PCB板的氯离

子含量

(1). 测试溶液浓度 75±3% ; (2). 溶液温度100±10℉; (3). 测试时间25 min;

依客户要求进行判定,若无,则 依厂内标准判定:≦6.4ug NaCl/sq.in

(3). 移出烤箱30分钟内测其绝

缘电阻值.

NO 信赖性测试项目 试验目的

PCB型式试验一览表

试验方法

判定标准

测试频率

试验设备

(1). 用酒精擦试待测线路端点

30秒.

(2).将高压测试仪的引线端探头

与测试点相接触,耐受的电压应

加在每个导体图形的公共部位和

每个相邻导体图形的公共部位之

4

耐电压试验

测试印刷电路板 在一定电压下使 用之完全性及其 绝缘性或间距是

绝缘耐电 压

测试仪

将规定的试验电压保持60秒,观

察是否有异常.

(4)导体间距等于或大于

80um(3mil),试验电压500+15/-0

VDC;导体间距小于80um(3mil),

试验电压250+15/-0 VDC.

5

热应力试验

检验PCB板在热 (1). 测试前烘烤条件: 135℃

冲击下是否有白

~149℃,4小时

成品板每种表面 处理每周随机一

次

离子污染 机

PCB型式试验一览表

NO 信赖性测试项目 试验目的

试验方法

判定标准

测试频率

试验设备

(1). 将试验板置于50 +/-5℃烤

箱置放 3 hrs, 在室温坏境

下测量绝缘电阻初始值,待测量

3

测试印刷电路板 表面绝缘电阻 在加速老化的环

试验 境下对介质层绝 缘电阻值影响。

(4)点击"自动"键进行自动测量.

新单首次做

X-Ray

(1). 将待测试板先进行热应力

试验或焊锡性试验

(2). 待试验板自然冷

检验防焊阻剂﹑ 文字及各镀层与 底材的结合力.

清洗干凈,将水擦干 (3). 取一段长50mm胶带(型号3M 牌600号压敏胶带)贴于防焊(或 文字)区域上,用指压使之完全密

每批每规格一次

拉力机 小刀

NO 信赖性测试项目 试验目的

PCB型式试验一览表

试验方法

判定标准

测试频率

试验设备

(1).孔内吸锡性需满足75%或

9

焊锡性试验

通过检验电路板 表面润锡后的吃 锡能力,来测试 焊锡金属本身对 底金属的保护能 力,以及对后续 制程提供可焊接

性的能力.

(1). 试验板试验前做清洗处理, 一般焊锡实验温度245±5℃,无

铅焊锡温度255±5℃ (2). 将试验板做漂锡试验,接触 锡炉漂锡1-2秒后, 浸入锡中并 维持3-4秒。待完毕后自冷至室

温用清水除去助焊剂

以上,吸锡性为100%占总导通 孔数的80%以上,孔内吸锡性缺 陷面积在基板焊锡面积的5%以

下,且不能集中在一处. (2).各PAD的上锡面积均在有

效面积的80%以上. (3).全部的PAD中,上锡面积为 有效面积的95%以上的PAD占总

读数稳定后记录测量读数。 (2). 将试验板放置于温度为50 ±5℃,湿度为85%~93%RH的测 试箱内,并给各测试点接上电压

测试前绝缘阻抗应有500MΩ以 上,恒温恒湿试验后至少要有

500MΩ。

依客户要求 (若客户无要求 的则每月随机抽

取一个料号测

恒温恒湿 机

高阻计

为100±10V的直流电,静置7天

PCB型式试验一览表

试验方法

判定标准

测试频率

试验设备

(1)测试前先温机30分锺.

6

表面镀层厚度

检验PCB表面镀 层(锡铅,金镍, 化银等)之厚度

(2)根据PCB板的表面处理方式选 择相应的测试程序. (3)选择测试点并设置自动测试 程序.

根据客户要求进行判定.如客 户无要求,则依厂内规定: 喷

锡: Min. 0.2mil