硅集成电路工艺基础期末复习

硅集成电路复习提纲(最终版)

集成电路工艺基础复习绪论1、Moore law:芯片上所集成的晶体管的数目,每隔18个月翻一番。

2、特征尺寸:集成电路中半导体器件能够加工的最小尺寸。

3、提拉法(CZ法,切克劳斯基法)和区熔法制备硅片:答:区熔法制备的硅片质量更高,因为含氧量低。

目前8英寸以上的硅片,经常选择选择CZ法制备,因为晶圆直径大。

4、MOS器件中常使用什么晶面方向的硅片,双极型器件呢?答:MOS器件:<100> Si/SiO2界面态密度低;双极器件:<111>的原子密度大,生长速度快,成本低。

氧化1、sio2的特性二氧化硅对硅的粘附性好,化学性质比较稳定,绝缘性好2、sio2的结构,分为结晶形与不定形二氧化硅3、什么是桥键氧和非桥键氧连接两个Si-o四面体的氧称为桥键氧;只与一个硅连接的氧称为非桥键氧。

4、在无定形的sio2中,si、o那个运动能力强,为什么?氧的运动同硅相比更容易些;因为硅要运动就必须打破四个si-o键,但对氧来说,只需打破两个si-o键,对非桥键氧只需打破一个si-o键。

5、热氧化法生长sio2过程中,氧化生长的方向是什么?在热氧化法制备sio2的过程中,是氧或水汽等氧化剂穿过sio2层,到达si-sio2界面,与硅反应生成sio2,而不是硅向sio2外表面运动,在表面与氧化剂反应生成sio26、Sio2只与什么酸、碱发生反应?只与氢氟酸、强碱溶液发生反应7、杂质在sio2中的存在形式,分别给与描述解释,各自对sio2网络的影响能替代si-o四面体中心的硅,并能与氧形成网络的杂志,称为网络形成者;存在于sio2网络间隙中的杂志称为网络改变者。

8、水汽对sio2网络的影响水汽能以分子态形式进入sio2网络中,并能和桥键氧反应生成非桥键氢氧基,本反应减少了网络中桥键氧的数目,网络强度减弱和疏松,使杂志的扩散能力增强。

9、为什么选用sio2作为掩蔽的原因,是否可以作为任何杂质的掩蔽材料为什么?10、制备sio2有哪几种方法?热分解淀积法,溅射法,真空蒸发法,阳极氧化法,化学气相淀积法,热氧化法等。

硅集成电路专业考试基础知识

1.常用的半导体材料为何选择硅(1)硅的丰裕度。

消耗更低的成本;(2)更高的熔化温度允许更宽的工艺容限。

硅1412℃>锗937℃(3)更宽的工作温度。

增加了半导体的应用围和可靠性;(4)氧化硅的自然生成,高质量、稳定的电绝缘材料si,金刚石110面(线)密度最大,111面(线)密度最小2.缺陷:原生缺陷(生长过程)、有害杂质(加工过程)(1)点缺陷:自间隙原子、空位、肖特基缺陷(原原子跑到表面)、弗伦克尔缺陷(原原子进入间隙)、外来原子(替位式、间隙式)(2)线缺陷:位错(刃位错(位错线垂直滑移方向)、螺位错(位错线平行滑移方向)、扩展位错(T增大,位错迁移))(3)面缺陷:层错(分界面上的缺陷,与原子密堆积结构次序错乱有关)(4)体缺陷:杂质沉积析出(5)有害杂质:1)杂质条纹:电活性杂质的条纹状缺陷,造成晶体电阻率的微区不均匀性2)有害杂质(三类):非金属、金属和重金属非金属:O,C重金属:铁、铜(引入复合中心,减小载流子寿命;易在位错处沉积)金属:Na,K(引入浅能级中心,参与导电;Al引入对N型材料掺杂起补偿作用)3.对衬底材料要求:通过单晶生长过程中的质量控制和后续处理来提高单晶的质量,使之趋于完美。

减少单晶材料缺陷和有害杂质的后续处理方法通常采用吸除技术。

吸除技术主要有物理吸除、溶解度增强吸除和化学吸除。

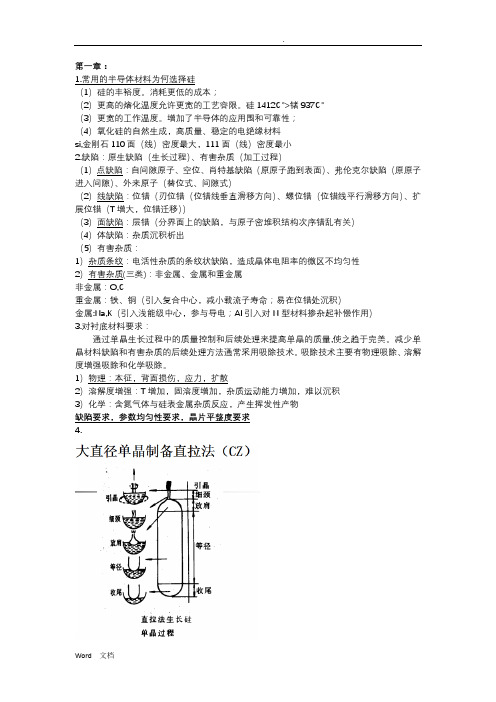

1)物理:本征,背面损伤,应力,扩散2)溶解度增强:T增加,固溶度增加,杂质运动能力增加,难以沉积3)化学:含氮气体与硅表金属杂质反应,产生挥发性产物缺陷要求,参数均匀性要求,晶片平整度要求4.将籽晶与多晶棒紧粘在一起,利用分段熔融多晶棒,在熔区由籽晶移向多晶另一端的过程中,使多晶转变成单晶体。

1)水平区熔法(布里吉曼法)---GaAs单晶2)悬浮区熔法(FZ)可制备硅、锗、砷化镓等多种半导体单晶材料5.单晶整形:单晶棒存在细径、放肩部分和尾部。

从晶片等径和电阻率均匀性要求出发,必须去掉这些部分,保留等颈部分。

硅集成电路工艺基础重点

1 SiO2的结构和性质:①分为结晶形和非结晶形(无定形),均由Si-O四面体组成:中心-硅原子,四个顶角-氧原子,形成O-Si-O 键桥,相邻四面体靠此键桥连接。

结晶形SiO2—由Si-O四面体在空间规则排列所构成。

非结晶形SiO2—依靠桥键氧把Si-O四面体无规则地连接起来,构成三维的玻璃网络体。

②热氧化制备SiO2的过程中,是氧或水汽等氧化剂穿过SiO2层,到达Si-SiO2界面,与Si反应生成SiO2,而不是Si向SiO2外表面运动、在表面与氧化剂反应生成SiO2。

2 SiO2的掩蔽作用:按杂质在网络中所处的位置可分为两类:网络形成者和网络改变者。

网络形成者(剂)--可以替代SiO2网络中硅的杂质,也就是能代替Si-O四面体中心的硅,并能与氧形成网络的杂质。

特点:离子半径与硅接近。

网络改变者(剂)--存在于SiO2网络间隙中的杂质。

一般以离子形式存在网络中。

特点:离子半径较大,以氧化物形式进入SiO2中,进入网络之后便离化,并把氧离子交给SiO2网络。

硅的热氧化的两种极限:一:当氧化剂在中的扩散系数D SiO2 很小时称为扩散控制,二当扩散系数D SiO2很大时称为反应控制。

3决定氧化常数的各种因素和影响氧化速率的因素:(1)氧化剂分压,在一定的氧化条件下,通过改变氧化剂分压课达到改变二氧化硅的生长速率的目的。

(2)氧化温度,温度对抛物型速率常数的影响是通过氧化剂在SiO2中的扩散系数产生的。

(3)硅表面晶向对氧化速率的影响。

(4)杂质对氧化速率的影响4 决定热氧化过程中的杂质在分布的因素:a杂质的分凝现象,b杂质通过二氧化硅的表面逸散,c氧化速率的快慢,d杂质在二氧化硅中的扩散速度。

5分凝系数与再分布的关系:m=杂志在硅中的平衡浓度/杂质在二氧化硅中的平衡浓度四种分凝现象:m<1,SiO2中慢扩散:B;m<1, SiO2中快扩散:H2气氛中的B;m>1, SiO2中慢扩散:P; m>1, SiO2中快扩散:Ga;6杂质扩散机构:(1)间隙式扩散——杂质在晶格间的间隙运动,(2)替位式扩散——杂质原子从一个晶格点替位位置运动到另一个替位位置。

工艺基础10级复习大纲

《集成电路工艺基础》课程复习大纲一、基本概念、基本知识及基本原理第一讲引言第一只晶体管/摩尔定律晶体管最小尺寸的极限/电子级多晶硅的纯度/1990s以后半导体行业的模式/什么是Foundry第二讲硅片制备与高温工艺Si集成电路芯片元素组成/硅的重要性/硅提纯 I的工艺步骤、化学反应式及纯度/直拉法的拉晶过程/直拉法的拉晶过程中收颈的作用/直拉法与区熔法的对比/定位边或定位槽的作用/外延的定义:外延、外延层、外延片、同质外延、异质外延/双极晶体管(电路)和CMOS器件(电路)中外延层的应用/Si外延的源材料/分子束外延(MBE)的特点/高温工艺设备小结/氧化膜在IC中的应用/各种氧化层在工艺中的应用、厚度及工艺/1号液和2号液的配方及作用/颗粒、有机粘污、无机粘污及本征氧化层的清洗/SiO2生长的迪尔-格罗夫模型/干氧氧化和湿氧氧化的特点与应用/掺氯氧化的作用/影响氧化速率的因素/Si-SiO2界面特性替位式扩散、间隙式扩散、扩散系数/两步扩散工艺/扩散的局限性与应用/离子注入后为什么要退火/RTP(快速热退火)的优点第三讲薄膜淀积真空蒸发法蒸发源加热方式/溅射的工作原理与特点/PVD 与 CVD对比/CVD氧化硅与热生长氧化硅对比/CVD介质薄膜的应用/CVD的基本过程/CVD生长的两种极限:表面反应控制与质量输运(传输)控制/CVD 的三种类型及各自的应用/CVD 淀积速率G与温度T的关系第四讲离子注入离子注入与热扩散的对比/离子注入的两种阻挡机制/离子注入分布与扩散分布的比较/避免沟道效应的方法/离子注入机的原理/离子注入工艺的应用及技术趋势/SOI圆片的制造:智能剥离与注氧隔离第五讲光刻与刻蚀工艺(曝光、刻蚀)光刻的需要及光刻三要素/正胶与负胶的比较/光刻工艺的10个步骤/前烘、后烘及坚膜工艺目的(作用)的比较/4种曝光机/分辨率与波长及NA的关系/如何提高分辨率?/移相掩模的原理与应用/两种紫外线和三种深紫外线的名称、波长及对应的最小特征尺寸/干法刻蚀与湿法刻蚀的对比/湿法刻蚀SiO2、Si、Poly-Si 及Si3N4的配方及反应式/干法刻蚀的原理与种类/干法刻蚀SiO2、Si、Poly-Si 及Si3N4的腐蚀剂/第六讲金属化与多层互连金属化的应用、三种最常用的金属及三种不同的金属化方法/集成电路对金属化的基本要求/CMOS标准金属化:栅材料,接触孔(通孔)填充材料,阻挡层(势垒层)、黏附层、焊接层、及防反射层材料,互连材料,金半接触电极材料及工艺;/Al-Si接触的尖楔现象、影响及抑制/Al的电迁移现象、影响及抑制/TiN 的作用/Cu淀积的大马士革镶嵌工艺第七讲 CMOS工艺流程了解1960s、1970s和1980s集成电路工艺的特点/熟悉1990sCMOS工艺的特点:特征尺寸、衬底、隔离、光刻、刻蚀、退火、W塞及平整化。

习题 4 硅集成电路工艺基础 习题 答案

复习题2-21、试说明热氧化法的两种基本方法,并比较两种方法的主要优缺点。

干氧氧化:是通过把硅暴露在高纯度氧气的高温气氛里完成氧化层均匀生长的方法。

氧化层结构致密、均匀性和重复性好,掩蔽能力强;与光刻胶粘附性较好,不易产生浮胶现象;氧化速度慢。

水汽氧化:高温下,将硅与高纯水产生的水蒸汽反应生成SiO2的方法。

水汽氧化速度更快;且受温度的影响更小;氧化层密度比干氧氧化的小(氧化层结构疏松,质量不如干氧氧化的好);但可通过在惰性气体中加热氧化来改善;氧化层表面与光刻胶粘附性差,但可用吹干氧(或干氮)热处理来解决。

2、为什么水汽氧化生成的氧化层质量不如干氧氧化层?工艺中采用什么办法来改善其氧化层质量?原因:(1)由于水汽的进入,是网络中大量的桥键氧变为非桥键氧的羟基,使氧化层结构变疏松,密度降低,质量不如干氧氧化的好。

----可通过在惰性气体中加热氧化来改善。

(2)氢留在氧化层中,会产生陷阱或形成潜在的电荷态,造成结构的弱化和疏松。

(3)氧化层表面产生了极性的硅烷醇,它极易吸附水,从而使氧化层表面与光刻胶的粘附性变差。

----可用吹干氧(或干氮)热处理来解决。

3、什么是掺氯氧化?试说明氧化工艺中掺氯的主要优点。

掺氯氧化:在用于热氧化的干氧中填加少量卤素的一种新的热氧化技术,其将氯结合到氧化层中并集中分布在Si-SiO2界面附近,称之为掺氯氧化。

主要优点:可固定(称为钝化或俘获)可动离子,尤其是钠离子(Na+),即氯有不断清洁含有这些杂质的环境的功效;可中和界面处的电荷堆积,降低了膜层中固定电荷和界面态密度;提高氧化速率提高10%~15%;增加了氧化层下面硅中少数载流子的寿命;减少了SiO2中的缺陷,提高了氧化层的抗击穿能力;减少了硅中的氧化诱生堆垛层错。

4、试说明什么是迪尔-格罗夫模型?试给出迪尔-格罗夫模型的示意图,并说明其物理含义。

Deal-Grove 氧化模型(线性-抛物线模型linear-parabolic model),是可以用固体理论解释的一维平面生长氧化硅的模型,是用来预测氧化层厚度的热动力学模型。

《硅集成电路工艺》硅集成电路工艺期末试卷A

共 页 第 页说明:1。

拟题请用碳塑墨水钢笔书写。

不要出框。

除填空体、图解及特要求外一般不留答题空间。

- ---------------------------上------------------------------装-----------------------------------------订----------------------------线---------------------------------专业班级 姓名 班内序号 西安邮电学院试题卷专用纸- ------------------------密--------------------------------封-----------------------------装----------------------------------订------------------------------线------------------------------------2.装订试卷,考生答卷时不得拆开或在框外留写标记,否则安零分计共 页 第 页说明: 1。

拟题请用碳塑墨水钢笔书写。

不要出框。

除填空体、图解及特要求外一般不留答题空间。

----------------------------上------------------------------装-----------------------------------------订----------------------------线----------------------------------------专业班级 姓名 班内序号 西安邮电学院试题卷专用纸-------------------------密--------------------------------封-----------------------------装----------------------------------订------------------------------线-----------------------------------------2.装订试卷,考生答卷时不得拆开或在框外留写标记,否则安零分计。

硅集成电路工艺期末复习题目答案

一、名词解释1化学气相沉积化学气体或蒸气和晶圆表面的固体产生反应在表面上以薄膜形式产生固态的副产品其它的副产品是挥发性的会从表面离开。

2物理气相沉积“物理气相沉积” 通常指满意下面三个步骤的一类薄膜生长技术: a.所生长的材料以物理的方式由固体转化为气体b.生长材料的蒸汽经过一个低压区域到达衬底c.蒸汽在衬底表面上凝聚形成薄膜3溅射镀膜溅射镀膜是利用电场对辉光放电过程中产生出来的带电离子进行加速使其获得一定的动能后轰击靶电极将靶电极的原子溅射出来沉积到衬底形成薄膜的方法。

4蒸发镀膜加热蒸发源使原子或分子从蒸发源表面逸出形成蒸汽流并入射到硅片衬底表面凝结形成固态薄膜。

5替位式扩散占据晶格位置的外来原子称为替位杂质。

只有当替位杂质的近邻晶格上出现空位替位杂质才能比较轻易地运动到近邻空位上6间隙式扩散间隙式扩散指间隙式杂质从一个间隙位置运动到相邻的间隙位置。

7有限表面源扩散扩散开始时表面放入一定量的杂质源而在以后的扩散过程中不再有杂质加入此种扩散称为有限源扩散。

8恒定表面源扩散在整个扩散过程中杂质不断进入硅中而表面杂质浓度始终保持不变。

9横向扩散由于光刻胶无法承受高温过程扩散的掩膜都是二氧化硅或氮化硅。

当原子扩散进入硅片它们向各个方向运动向硅的内部横向和重新离开硅片。

假如杂质原子沿硅片表面方向迁移就发生了横向扩散。

10保形覆盖保形覆盖是指无论衬底表面有什么样的倾斜图形在所有图形的上面都能沉积有相同厚度的薄膜。

二、简述题1、简述两步扩散的含义与目的。

答为了同时满足对表面浓度、杂质总量以及结深等的要求实际生产中常采用两步扩散工艺第一步称为预扩散或预淀积在较低的温度下采用恒定表面源扩散方式在硅片表面扩散一层杂质原子其分布为余误差涵数目的在于控制扩散杂质总量第二步称为主扩散或再分布将表面已沉积杂质的硅片在较高温度下扩散以控制扩散深度和表面浓度主扩散的同时也往往进行氧化。

2、扩散掺杂与离子注入掺杂所形成的杂质浓度分布各自的特点是什么与扩散掺杂相比离子注入掺杂的优势与缺点各是什么答扩散杂质所形成的浓度分布杂质掺杂主要是由高温的扩散方式来完成杂质原子通过气相源或掺杂过的氧化物扩散或淀积到硅晶片的表面这些杂质浓度将从表面到体内单调下降而杂质分布主要是由温度与扩散时间来决定。

集成电路期末复习

双极型晶体管

14

n+埋层 n-Si外延层 SiO2 p+隔离墙

P-Si衬底

利用外延技术的 pn结隔离是早期 双极型集成电路 常采用的电隔离 方法。

pn结隔离示意图

15

P阱

n阱

将CMOS电路制作在 外延层上比制作在体 硅抛光片上有以下优 点: ①避免了闩锁效应; ②避免了硅层中SiOx 的沉积; ③硅表面更光滑,损 伤最小。

有限表面源扩散杂质分布情况

Q x 2 4 Dt C x, t e Dt

Xj1 Xj2 Xj3

X

39

40

有限表面源扩散

杂质表面浓度

Q C Dt

' s

结深 杂质浓度梯度

C 2 x j 2 ln Dt A Dt C B x C(x,t) C(x,t) x (x,t) 2Dt

30

4.4热氧化过程中杂质的再分布

由四方面因素决定:

分凝 逸出 扩散 界面 移动

杂质的分凝现象;

杂质在SiO2表面逸出;

杂质在SiO2、Si中的扩散系数;

界面移动(氧化速率)

31

扩散

概念 扩散机构 实际扩散工艺

32

第5章 扩散

扩散是微电子工艺中最基本的工艺之一, 是在约1000℃的高温、p型或n型杂质气氛 中,使杂质向衬底硅片的确定区域内扩散, 达到一定浓度,实现半导体定域、定量掺 杂的一种工艺方法,也称为热扩散。

20

元器件的组成部分

二氧化硅膜用途

作为掩蔽膜

0.8 nm栅氧化层

High K

离子注入掩蔽

作为电隔离膜

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Al/Si接触中的现象

• 铝硅相图

• Al在Si中的溶解度低 • Si在Al中的溶解度较高(铝的尖楔现象,图9.4)

– 故退火时, Si原子会溶到Al中

• Al与SiO2的反应

4Al+ 3SiO2 3Si+2Al2O3 – 吃掉Si表面的SiO2 ,降低接触电阻 – 改善与SiO2 的黏附性

Cu 2.0 cm

• RC •

RC

l 2

tmtox

CMP

• 工艺过程

– 硅片被压在研磨盘上,硅片与研磨盘之间有一层研磨剂,硅片与研磨盘都以一定速率转动,利用研 磨剂提供的化学反应和硅片在研磨盘上承受的机械研磨,把硅片表面突出的部分除去,最终实现平 坦化。

• 问题:

– 终点探测(需要使用中止层) – 研磨产物的清洗

Photo 光刻

Etch 刻蚀

Test/Sort 测试/拣选

Implant 注入

二氧化硅的制备方法

CVD(化学气相淀积) PVD(物理气相淀积) 热氧化 1、热氧化生成的二氧化硅掩蔽能力最强 2、质量最好、重复性和稳定性最好 3、降低表面悬挂键从而使表面状态密度减小,且能很好的控制界面陷阱和 固定电荷

热氧化法

• 三种氧化法比较

干氧氧化:结构致密但氧化速度极低 湿氧氧化:氧化速度高但结构略粗糙,制备厚二氧化硅薄膜 水汽氧化:结构粗糙不可取

• 实际生产:

干氧氧化+湿氧氧化+干氧氧化

常规三步热氧化模式既保证了二氧化硅表面和界面的的质量,又解决了生 长速率的问题

决定氧化速率的因素

氧化剂分压

• 金属材料的用途及要求: – 栅电极:

• 良好的界面特性和稳定性 • 合适的功函数

– 多晶硅的优点

– 互连材料

• 电阻率小,易于淀积和刻蚀,好的抗电迁移特性

– 接触材料(接触孔、硅化物)

• 良好的接触特性(界面性,稳定性,接触电阻,在半导体材料中的扩 散系数) • 后续加工工序中的稳定性; • 保证器件不失效

在无定形靶运动的离子由于碰撞方向不断改变,因而也会有部分离子进入 沟道,但在沟道运动过程中又有可能脱离沟道,故对注入离子峰值附近 的分布并不会产生实质性的影响

增大注入离子的半径(B——BF2) 表面长二氧化硅薄层

热退火

退火也叫热处理,集成电路工艺中所有的在氮气等不活泼气氛中进行的热处理过程都可

影响尖楔因素

• Al—Si界面的氧化层的厚度

– 薄氧 – 厚氧(出现在缺陷处,尖楔较深)

• 衬底晶向

– 〈111〉:横向扩展 – 〈100〉:垂直扩展 双极集成电路 pn结短路 MOS集成电路(尖楔现象严重)

铜及低K介质

– 优点:

• 电阻率低,可减小引线的宽度和厚度,从而减小分布电容,降低了互连 线的延迟时间。 • 抗电迁移性能好,没有应力迁移,可靠性高。

PECVD

——反应温度低,附着性好,良好的阶梯覆盖,良好的电学特性可以与精细图形转移工艺兼容,薄 膜应力低,主流工艺 ——具备LPCVD的优点

high deposition rate at relatively low temperature Improve film quality and stress control through ion bombardment

淀积

PVD物理气相淀积

真空蒸发法

溅射

CVD化学气相淀积工艺特点

化学气相淀积

CVD系统的分类 常压化学气相淀积(APCVD) 低压化学气相淀积(LPCVD) 等离子增强化学气相淀积(PECVD)

CVD三种方法比较

APCVD

LPCVD

——设备简单,淀积速率大(1000A/min) ——易气相成核,均匀性不好,材料利用率低 ——均匀性好,台阶覆盖性好,污染少。对反应室结构要求低。装片量大 ——淀积速度低,淀积温度高,存在气缺现象

在特征尺寸日益减小的今日,离子注入已经成为种主流技术

离子注入的优缺点

离子注入的沟道效应

• 沟道效应:离子沿某些方向掺入的速度比其他方向大,使离子峰 值在硅片更深处或呈双峰值得杂质分布

怎么才能解决离子沟道效应

倾斜样品表面,晶体的主轴方向偏离注入方向,典型值为7°。 先重轰击晶格表面,形成无定型层

扩散方式: 恒定表面源扩散 有限表面源扩散 实际方法: 两步 --预扩散在低温下采用恒定表面源扩散方式 --主扩散将由预扩散引入的杂质作为扩散源,在较高温度下进行 扩散。(再分布)

恒定表面源扩散,杂质为余误差分布

有限源扩散

有限源扩散的特点

离子注入的应用

可以用于n/p型硅的制作 调整阈值电压用的沟道掺杂 隔离工序中防止计生沟道用的沟道截断 CMOS阱的形成 浅结的制备

以称为退火 激活杂质:使不在晶格位置上的离子运动到晶格位置,以便具有电活性,产生自由载 流子,起到杂质的作用 消除损伤

高温下,原子的振动能增大,因而移动能力加强,可使复杂的损伤分解为点缺陷或其他形 式的简单缺陷,简单缺陷在高温下可以较高的迁移率移动,复合后缺陷消失。 对于非晶区域损伤恢复首先发生在损伤区与结晶区的交界面。 退火的温度和时间,退火方式等根据实际的损伤情况来确定。 低剂量造成的损伤,一般在较低温度下退火就可以消除。 载流子激活所需要的温度比起寿命和迁移率恢复所需要的温度低。

准确控制衬底温度

采用掺杂多晶硅做栅电极的原因

通过掺杂可得到特定的电阻 与二氧化硅有良好的接触界面 与后序高温工序兼容 比AL电极稳定性好 能实现自对准 均匀性好

氮化硅在微电子工艺中的应用

外延

自掺杂效应

生长速率的影响因素

温度 反应剂浓度 气流速度 衬底晶向

光刻技术的特点

单片机期末复习

指导老师:东哥 完成者:MZ

硅片制造厂的分区

Wafer Fabrication (front-end) 硅片制造(前端)

Wafer Start Unpatterned Wafer 无图形的硅 Thin Films 薄膜 Polish 抛光

Completed Wafer

Diffusion 扩散

ULSI对光刻有哪些基本要求

掩膜版

Байду номын сангаас

光刻

光刻三要素:光刻胶、掩膜版和光刻机 光刻胶又叫光致抗蚀剂,它是由光敏化合物、基体树脂和有机溶 剂等混合而成的胶状液体 光刻胶受到特定波长光线的作用后,导致其化学结构发生变化, 使光刻胶在某种特定液体中的溶解特性改变】 光刻过程的主要步骤:曝光、显影、刻蚀

氧化温度

硅表面晶向 硅中杂质

硅—二氧化硅界面特性

硅—二氧化硅界面电荷类型 可动离子电荷 界面陷阱电荷 氧化层固定电荷 氧化层陷阱电荷

杂质参杂

掺杂:将需要的杂质掺入特定的半导体区域中,以达到改变版胴 体电学性质,形成PN结、电阻、欧姆接触 掺杂工艺:扩散、离子注入

扩散机构

扩散杂质的分布

刻蚀

刻蚀工艺分为:湿法刻蚀和干法刻蚀

湿法刻蚀和干法刻蚀的比较

干法刻蚀优缺点: 分辨率高 各向异性腐蚀能力强 均匀性、重复性好 便于连续自动操作 成本高,选择比一般 较低

湿法刻蚀的优缺点: 成本低廉

选择比高

各向同性

腐 蚀速率难以控 制

金属化:金属及金属性材料在集成电路技术中的应用

正负光刻胶的对比

工艺流程

ULSI对图形转移的要求

• 图形转移的保真度 • 选择比

– 在腐蚀的过程中,为了严格控制每一层腐蚀图形的转移精度,同时避免 其他各层材料的腐蚀,需要控制不同材料的腐蚀速率。两种不同材料在腐 蚀过程中被腐蚀的速率比

• 均匀性

– 使厚膜腐蚀尽,且薄处不过刻

• 刻蚀的清洁

– 引入的玷污会影响图形转移的精度,又增加了腐蚀后清洗的复杂性和难 度,故要防止玷污