热处理对驻极体电荷稳定性的影响.ppt

驻极体材料稳定性能改善

驻极体材料稳定性能改善随着充电电压的增加,熔喷驻极体材料表面静电势增大,这是因为随着充电电压的增大,主机材料的极化电场增强,到样品表面的电荷增多,所以静电势增大。

随着存放时间的增大,在驻极材料表面的静电势有所衰减,在不同的充电电压下材料表面点时静电衰减的趋势相同,保留率相差不大,并且在30天左右趋于稳定。

这说明聚丙烯熔喷布有良好的静电性能,充电电压越大,电场强度越大,材料表面的静电势就越大,但是不能超过一定限度,如果充电电压超过10Kv时,就会出现火花放电仙此昂,导致材料被击穿,所以应谨慎选择充电电压。

在常温常湿条件下,PP熔喷驻极材料具有很好的电荷储存稳定性能,但是当样品在高湿环境时,由于水分子中的极性基团,大气中的异性粒子对纤维上电荷的补偿效应,而造成电荷的大量损失。

电荷随着湿度增加下降,并且越来越快。

1.0材料的结构性质影响带电材料的结构性质对馆喷非织造材料驻极性能有一定影响。

材料的结晶度越高,空间电荷的稳定性越好:在纤网定量条件下,纤维越细则纤网结构越紧密,过滤效率越高,也易储存更多的空间电荷,保持材料的驻极性能;厚度较大的样品,其过滤效率初始较高,同时在储存过程中表面电荷逸散较少,电荷储存稳定性较好,静电吸引作用较强;材料孔径增大,其过滤效率逐渐减小,初始表面静电势无太大变化,但在储存过程中由于纤网孔隙小且密集,易于吸附更多的带电粒子并能将电荷保存在材料的紧密结构中不易散失,有较好的电荷储存稳定性。

建议:通过提高材料的密实度来增强材料对驻极电荷的保存能力,如减小纤维的直径、增加材料的厚度、减小纤网的孔径等。

①减小进口原材料湿度(环境湿度)降低电荷损耗,如原料80摄氏度热空气处理除水。

②提高纤维细度和结晶度,提高热空气温度。

③成品进行250-150摄氏度热淬,冷热交替提高结晶度。

2.0驻极工艺条件影响带电驻极工艺条件对溶喷非织造材料的驻极性能有重要影响。

充电电压对样品的驻极效果影响最显著,其次是环境湿度和充电距离,充电时间对样品的驻极效果影响最小。

电器的发热工作制和热稳定性文稿演示

第五节 电器的工作制及其发热计算

一、长期工作制(八小时工作制和不间断工作制 ) t1》4T

电器工作于长期工作制时,其温升可以达到稳态值。按牛顿公式求得的

稳态温升值应当小于或等于其允许极限温升,即 s p

二、短时工作制 t1<4T、t2》4T

ss niK s ITnA2RP

1

P

ss

1eT t1

t sc sc /T

sc Isc2R/KTA

pdt=cmdθ

jscd2 A dl/d d A tcdl dAd

tsc js2cdtscc d Asc A0

0

0

若已知c、γ、ρ和θ间的关系,而起 始温度θ0又已给定。函数[A0]和[Asc]

均可求得,且可用曲线表示

确定[A]值用的曲线

KcTmA2

0

t

2 C1e T

通解,即发热体的温升

12 KP TAC1eTt

当t=0时,温升τ=0,故C1=-P/(KTA),而

P

t

(1e T )

KT A

显然,当t→∞时,温升τ将达到其稳态值

s

P KT A

--------牛顿公式

发热时间常数

T s d t 0 dt

电器脱离电源后

cm K dTA d t0

t1 t2

1et1t2/T nPc 1et1/T

方法2:

无限递推,利用级数 和极限的概念

当t1+t2《T时 n ict1 t2/t11 /T% D n P c t1 t2/t1 T% D

第六节 短路时的发热过程和热稳定性

短路电流存在时间 tsc T

绝热过程

若短路时间 tsc 0.05T ,绝热过程的发热方程

热处理对金属材料的热稳定性的影响

热处理对金属材料的热稳定性的影响热处理是一种常用的金属材料加工工艺,通过对材料进行加热和冷却处理,改变其晶体结构和性能,以提高金属材料的力学性能和耐热性。

然而,热处理也会对金属材料的热稳定性产生一定的影响。

本文将探讨热处理对金属材料热稳定性的影响,并分析其原因。

一、热处理对晶界的影响热处理过程中,晶界的性质和分布会发生变化,从而对金属材料的热稳定性产生影响。

晶界是金属结晶体中晶粒之间的界面,对材料的力学性能和热稳定性起着重要作用。

热处理可以提高晶界的稳定性,减少晶界的运动和迁移,从而提高金属材料的热稳定性。

二、热处理对晶格缺陷的影响热处理还会对金属材料中的晶格缺陷产生影响。

晶格缺陷是指结晶体中的点、线、面缺陷,包括晶格错位、空位、间隙原子等。

热处理可以改变晶格缺陷的浓度和分布,从而影响材料的热稳定性。

热处理常常会减少晶格缺陷的数量,提高材料的热稳定性。

三、热处理对金属材料的晶粒尺寸的影响热处理还会对金属材料的晶粒尺寸产生影响。

晶粒尺寸是指材料中结晶体的大小。

晶粒尺寸对金属材料的力学性能和热稳定性有很大影响。

热处理可以通过晶粒长大或细化的方式改变晶粒尺寸,从而影响材料的热稳定性。

一般来说,晶粒尺寸较小的材料具有更好的热稳定性。

四、热处理对金属材料的性能稳定性的影响热处理还会对金属材料的性能稳定性产生影响。

性能稳定性是指材料在长时间高温或循环加载条件下,性能保持稳定的能力。

热处理可以提高金属材料的性能稳定性,降低材料在高温下的塑性变形和疲劳裂纹扩展速率,延缓材料的失效过程,提高其热稳定性。

综上所述,热处理对金属材料的热稳定性具有重要影响。

通过改变晶界的性质和分布、调控晶格缺陷的数量和分布、调整晶粒尺寸以及提高材料的性能稳定性,热处理可以有效提高金属材料的热稳定性。

然而,不同的金属材料和热处理工艺会产生不同的影响,需要有针对性地选择热处理工艺,以获得理想的热稳定性。

在实际生产中,热处理工艺的选择和优化是非常重要的。

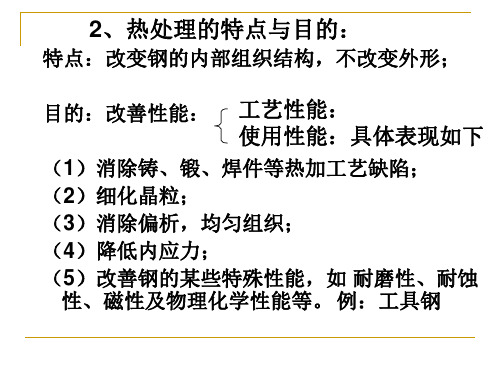

第二章热处理原理1PPT课件

1、Fe-Fe3C相图中钢的固态转变: 如图9-3所示;

1.1 在缓冷、缓慢加热的条件下: A1:加热时P(珠光体)向A(奥氏体)转变的开

始转变温度;冷却时A向P转变的开始温度;

A3:亚共析钢加热时全部转变为A温度,冷却时 先共析铁素体的开始析出温度;

Acm:过共析钢加热时Fe3CⅡ全部溶入A温度, 冷却时从A中析出Fe3CⅡ开始温度; 碳钢在加热或冷却过程中越过上述临界点, 就会发生固态相变,所以可以进行热处理;

(一)、奥氏体形核 如图9-4所示; P加热到A1以上保温,先在铁素体和渗 碳体的相界面上形成A晶核;

12

(二)、奥氏体晶核的长大

A形成后,向铁素体和渗碳体两 方向长大,同时又有新的A晶核形成, 并长大,直到A晶粒彼此相遇,P消失;

(三)、残余渗碳体的溶解 渗碳体在保温的过程中,随着碳的扩散,渗

Ac1、Ac3、Accm Ar1、Ar3、Arcm

1.3 速度与时间: 钢从奥氏体状态以不同的冷却速度冷却 时,将形成不同的转变产物,获得不同的 组织和性能。

慢冷:珠光体( Fe、C均扩散);

A冷却 较快冷:贝氏体 ( Fe不扩散,C扩散);

快冷:马氏体( Fe、C均不扩散);

三、固态相变的特点:

15

(二)、原始组织的影响

钢的原始组织越细小,则A形核地点就 多,长大速度快;

例如:钢的原始组织是片状珠光体时,铁素 体和渗碳体组织越细,其相界面就越多,奥 氏体的形核部位也就越多,奥氏体的长大速 度也就越快,因此可以加速奥氏体形成过程, 而经过球化处理获得的粒状珠光体,由于铁 素体和渗碳体的相界面较少,奥氏体的形核 部位也就相应的减少了,因此,奥氏体的形 成速度也就较慢。

1.2 非平衡条件下: 在非平衡条件下转变温度要发生不同程 度的滞后,而偏离平衡温度:如图9-3所 示;

热处理对金属材料的电学性能的影响

热处理对金属材料的电学性能的影响热处理是一种通过改变金属材料的结构和组织来改善其性能的方法。

在金属材料的制备和加工过程中,热处理是非常重要的一部分。

与此同时,金属材料的电学性能也是工程应用中需要考虑的关键因素之一。

本文将探讨热处理对金属材料电学性能的影响。

1. 电导率:电导率是指物质导电性能的一个重要指标。

金属材料的电导率与其晶体结构和电子迁移能力有关。

通过热处理可以改变金属材料内部的晶格结构,从而影响电子在材料中的移动行为。

例如,在固溶处理过程中,通过高温加热和淬火处理,可以使金属材料的晶格结构更加均匀,晶粒尺寸更小,从而增加金属材料的电导率。

2. 导电性能:除了电导率,导电性能也是评估金属材料电学性能的指标之一。

导电性能取决于材料中存在的自由电子数量以及电子在材料中传递的能力。

热处理可以通过晶界结构的调控来影响材料的导电性能。

晶界是晶格结构之间的边界,它对材料的电子传输起到重要的影响。

热处理可以提高晶界的稳定性和连续性,从而提高金属材料的导电性能。

3. 电阻率:电阻率是电学性能的重要指标之一。

与电导率相反,电阻率指的是材料对电流的阻碍能力。

通过热处理可以调控金属材料的晶界和晶粒大小,影响材料内部电子的传递行为。

通过合理的热处理过程,可以使金属材料的晶体结构更加致密,电子在材料中传递的路径更加复杂,从而增加金属材料的电阻率。

4. 电化学性能:金属材料的电化学性能是评估其在电解质中的电子传递和反应能力的指标。

热处理可以改变金属材料的表面性质,如晶粒的尺寸和形状,表面缺陷的状态等,从而影响金属材料的电化学性能。

例如,在热处理过程中,可以通过调控材料的渗碳层厚度和形成态结构来提高材料的耐蚀性能,降低材料的电极化速率。

综上所述,热处理对金属材料的电学性能有着重要的影响。

通过调控金属材料的晶粒结构、晶界结构和表面性质,可以改善金属材料的电导率、导电性能、电阻率以及电化学性能。

而实际工程应用中,根据具体的材料和电学性能需求,可以采取相应的热处理工艺,以满足不同工程应用对金属材料电学性能的要求。

热处理知识介绍课堂PPT

六、影响钢材氧化、脱碳的几大因素

加热时,钢表层的铁及合金与元素与介质(或 气氛)中的氧、二氧化碳、水蒸气等发生反应 生成氧化物膜的现象称为氧化。

钢在加热时,表层的碳与介质(或气氛)中的 氧、氢、二氧化碳及水蒸气等发生反应,降低 了表层碳浓度称为脱碳,脱碳钢淬火后表面硬 度、疲劳强度及耐磨性降低 。

50

脱碳+粗晶案例

51

脱碳+粗晶案例

52

脱碳+粗晶案例

53

影响钢材氧化、脱碳因素

主要因素为:热处理炉中混有氧气、二氧化碳、 水蒸气等气体。

54

对策

所以要使线材在加热时少产生氧化、脱碳, 1.需降低炉内H2O、O2、CO2。 2.减少炉内产生氧化:2Fe+O2→2FeO

Fe+H2O→FeO+H2 FeC+CO2→Fe+2CO 还原: FeO+H2→Fe+H2O

25

球化退火应用

球化退火主要适用于共析钢和过共析钢,如碳 素工具钢、合金工具钢、轴承钢等。这些钢经 轧制、锻造后空冷,所得组织是片层状珠光体 与网状渗碳体,这种组织硬而脆,不仅难以切 削加工,且在以后淬火过程中也容易变形和开 裂。

26

球化退火应用

而经球化退火得到的是球状珠光体组织,其中 的渗碳体呈球状颗粒,弥散分布在铁素体基体 上,和片状珠光体相比,不但硬度低,便于切 削加工,而且在淬火加热时,奥氏体晶粒不易 长大,冷却时工件变形和开裂倾向小。另外对 于一些需要改善冷塑性变形(如冲压、冷镦等) 的亚共析钢有时也可采用球化退火。

10

热处理分类——正火

正火是将钢材或钢件加热到A3(或Acm)以 上适当温度,保温适当时间后再空气中冷却, 得到珠光体类组织的热处理工艺。

11

热处理对金属材料的热膨胀和热稳定性的影响

热处理对金属材料的热膨胀和热稳定性的影响热处理是一种通过控制金属材料的加热和冷却过程,以改变材料的物理和化学性质的工艺。

在热处理过程中,金属材料的热膨胀和热稳定性是其中两个重要的影响因素。

本文将探讨热处理对金属材料热膨胀和热稳定性的影响,以及对应的解决方案。

1. 热处理对金属材料热膨胀的影响热膨胀是材料在受热时体积膨胀的现象。

热处理会改变金属材料的晶体结构和晶界状态,从而影响其热膨胀性能。

具体来说,以下三个方面是热处理对金属材料热膨胀影响的主要因素:1.1 晶体结构的变化在热处理过程中,金属材料的晶体结构可能发生改变。

例如,通过退火处理,晶界的移动和再结晶会导致晶体结构的重新排列,进而影响材料的热膨胀性能。

1.2 化学成分的变化热处理过程中,金属材料的化学成分也可能发生变化。

例如,固溶体的形成或相变等化学反应会影响材料的晶体结构和原子排列,从而改变热膨胀性能。

1.3 冷却速率热处理中的冷却速率对材料的热膨胀性能同样有影响。

冷却速率过快可能导致金属材料中的残余应力增大,进而影响热膨胀性能。

为了解决热处理对金属材料热膨胀的影响,可以采取以下一些措施:1.4 优化退火工艺通过调整退火的加热和冷却速度,可以控制金属材料的晶体结构和晶格缺陷,从而降低热膨胀系数。

同时,还可以通过控制退火工艺来减少晶界的运动,从而减轻晶体结构的变化。

1.5 选择合适的合金元素金属材料的热膨胀性能常常受到化学成分的影响。

在合金设计中,可以选择添加一些合适的合金元素来调控热膨胀系数。

例如,通过选择热膨胀系数较小的合金元素,可以改善材料的热膨胀性能。

2. 热处理对金属材料热稳定性的影响热稳定性是材料在高温下保持其性能和结构稳定性的能力。

热处理对金属材料的热稳定性同样有一定的影响,主要体现在以下方面:2.1 晶体结构的变化与热膨胀类似,热处理会改变金属材料的晶体结构,进而影响其热稳定性。

不同的晶体结构在高温下的稳定性是不同的,因此热处理后的材料可能会表现出不同的热稳定性。

热处理工艺在电池制造中的关键应用和创新

热处理工艺在电池制造中的关键应用和创新热处理工艺在电池制造中的关键应用和创新随着电动汽车、可再生能源等领域的快速发展,电池作为一种重要的储能设备受到了广泛的关注。

热处理作为电池制造过程中的关键工艺,对电池的性能和稳定性有着重要的影响。

本文将重点介绍热处理工艺在电池制造中的关键应用和创新。

首先,热处理工艺在电池正负极材料制备过程中起到了重要的作用。

正负极材料是构成电池的关键组成部分,其性能和结构对电池的性能有着直接的影响。

热处理可以通过调控材料的晶体结构和相变行为,提高正负极材料的电导率和离子扩散能力,从而提高电池的能量密度和循环寿命。

其次,热处理工艺在电池制造中还可以用于提高电池的循环寿命和安全性。

电池在充放电过程中会产生大量的热量,如果不能有效地散热,会导致电池温度升高甚至发生爆炸。

热处理可以通过优化电池内部的热传导路径和热辐射能力,提高电池的散热性能,减少内部温度的升高,从而提高电池的安全性。

此外,热处理还可以通过优化电池内部的应力分布,减少电池内部的应力集中,提高电池的循环寿命。

第三,热处理工艺在电池制造中的创新主要体现在热处理工艺的精细化和智能化方面。

传统的热处理工艺主要是通过调节炉温和保温时间来控制材料的结构和性能,但是这种方法无法实现对材料结构的精细调控。

随着材料科学的发展,热处理工艺开始引入先进的控制方法,如快速加热和快速冷却技术,以及复杂的温度和时间梯度控制方法,从而实现对材料结构的精细调控。

此外,随着人工智能和大数据技术的发展,热处理工艺还可以通过建立智能化的控制系统,对电池制造过程进行实时监测和优化,提高生产效率和质量稳定性。

总的来说,热处理工艺在电池制造中的关键应用和创新主要包括优化正负极材料的结构和性能,提高电池的循环寿命和安全性,以及实现热处理工艺的精细化和智能化。

随着新材料和新工艺的不断涌现,热处理工艺在电池制造中的应用和创新将会更加广泛和深入。

相信随着热处理技术的不断发展,电池的性能和稳定性将会得到进一步的提升,为电动汽车、可再生能源等领域的发展提供更加可靠的储能装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热处理对驻极体电荷稳定性的影响

摘要

热处理是一种常用的金属材料处理方法,而驻极体则是一种常见的电子器件。

本文主要探讨热处理对驻极体电荷稳定性的影响,通过分析不同热处理条件下驻极体的电性能变化,探讨其与热处理过程之间的关系,寻求优化的热处理方法,提高驻极体电荷稳定性,为电子器件的发展提供参考。

介绍

驻极体是一种能够操纵和储存电荷的器件,被广泛应用于电子产品中。

然而,

随着应用领域的不断拓展,驻极体在高温、高湿、高压等环境下的电荷稳定性问题越来越凸显。

通过对热处理过程的研究,不断优化热处理条件,可以有效提升驻极体的电荷稳定性。

热处理对驻极体电荷稳定性的影响

热处理过程概述

热处理是通过加热的方式改变材料的物理、化学性质的过程。

对于驻极体而言,热处理可以改变其电性能参数,如电荷数、电场强度、载流子浓度等。

不同的热处理条件下,对于驻极体电性能参数的影响也不尽相同。

热处理温度的影响

研究表明,热处理温度对驻极体的电荷稳定性有着显著的影响。

当热处理温度

过高时,会导致驻极体材料的结晶粒度生长,使得材料的内部应力增大,从而影响电性能的稳定性。

而当热处理温度较低时,驻极体的结晶粒度较小,不利于电荷的存储和释放。

因此,通过对驻极体进行适当的热处理,可以保证其在不同环境下的电荷稳定性。

热处理时间的影响

研究表明,热处理时间对驻极体的电荷稳定性也有比较明显的影响。

短时间内

的热处理可能会使驻极体结晶不完整,导致晶界带电荷的存在,进一步影响驻极体的电荷稳定性。

而过长的热处理时间则会导致材料的晶界结构不规则,甚至产生晶界偏聚现象,使得电荷易被固定并难以释放。

因此,热处理时间的精准掌控对于驻极体电性能的稳定性至关重要。

热处理方式的影响

不同的热处理方式,对于驻极体电荷稳定性的影响也不尽相同。

普通空气中进

行的热处理,由于氧化、吸附灰尘等原因,会对材料的电性能产生不可忽略的影响。

而真空条件下的热处理,则可以有效避免氧化、粘附等问题,有利于保证驻极体的电荷稳定性。

通过研究不同热处理条件下,对驻极体电性能参数的影响,可以优化热处理过程,提高其电荷稳定性,从而在实际应用中更好地发挥其作用。

在热处理过程中,需要对热处理温度、时间及方式进行精确掌控,尽可能减少不利于电荷稳定性的因素的影响,提高驻极体的电荷储存和释放能力,为电子器件发展带来更好的保障。