切削用量计算例题

作业题切削力计算

作业题

解题注意事项

①先看下面参考例题。

有些参数符号与我们所用的教材有所不同,可参照例题的步骤进行计算;

②F c用指数公式和单位切削力公式分别计算。

F p和F f,根据F c用比例办法计算,此时无须乘以K r的修正系数;

③系数和指数采用本资料表4-3的数据,单位切削力和单位切削功率采用附录4的数据;查不到的数据采用45钢的数据;

④采用单位切削力公式计算F c,需乘以f的修正系数;采用指数公式计算时,不用乘f 的修正系数;

⑤刀片带卷屑槽。

⑥C620-1车床电机功率7.5KW。

以下是数据资料。

孔加工切削用量

二、切削用量的确定

2.切削速度与转速的确定

① 查表得到切削速度

② 计算转速

n=1000V/πd (r/min) 例:铰刀直径为ϕ12, 工件材料为45钢试计算钻孔时的转速

n=(1000*10)/(3.14*D)= 1000*10/3.14*12=265 (r/min)

二、切削用量的确定

2.进给量和进给速度的确定

上两式中 dw—— 待加工表面直径(mm) 钻孔时dw=0

dm——已加工表面直径(mm)

➢ 当dm < 35 mm时,可以一次性完成钻削; ➢ 当dm> 35 mm时,分两次钻削, • 第一次选择ap=0.35dm, • 第二选择ap=0.15dm,

钻ϕ40的孔

第一次钻头直径为:0.35*40*2=28 第二次扩孔钻直径为: 28+0.15*40*2=40

对于外圆车削的深度可用下式计算:

ap=(dw-dm)/ 2 mm

Vf =f *n (mm/min)

二、切削用量的Leabharlann 定3.进给量和分进给的确定

例:已知钻头直径为ϕ11.8,转速318r/min,试计算其钻孔时的进给速度。

Vf = 0.20mm/r*318r/min=159mm/min

对于车削和刨削加工来说,背吃刀量ap为工件上

已加工表面和待加工表面间的垂直距离,单位为mm。

① 进给量f(转进给)是工件或刀具每回转一周时两者沿进给运动 方向的相对位移,单位是mm/r(毫米/转)。

➢ 当孔的直径在5mm以下时,一般采用手动进给; ➢ 普通麻花钻的进给量可按经验公式f=(0.01~0.02d); ➢ 查表可得f。

② 进给速度Vf(分进给)是单位时间的进给量,单位是mm/min

确定切削用量及基本工时

(五)确定切削用量及基本工时。

工序Ⅰ:车削A面。

1.加工条件。

工件材料:灰口铸铁HT200。

σb=145 MP a。

铸造。

加工要求:粗、半精车A面并保证28mm的工序尺寸,R a=3.2µm机床C3163-1。

转塔式六角卧式车床。

刀具:刀片材料。

r =12. a o=6-8 b= -10 o=0.5 K r=90 n=15 2、计算切削用量。

(1)已知长度方向的加工余量为3±0.8mm 。

实际端面的最大加工余量为3.8mm 。

故分二次加工(粗车和半精车)。

长度加工公差IT 12级取-0.46 mm (入体方向)(2)进给量、根据《切削简明手册》(第3版)表1.4 当刀杆尺寸为16mm×25mm,ae≤3mm时,以及工件直径为Φ60mm时(由于凸台B 面的存在所以直径取Φ60mm)ƒ=0.6-0.8mm/r.按C3163-1车床说明书取ƒ=0.6mm/n。

由于存在间歇加工所以进给量乘以k=0.75—0.85 所以:实际进给量f=0.6×0.8=0.48 mm/r按C3163-1车床说明书ƒ=0.53mm/r(3)计算切削速度。

按《切削简明手册》表 1.27 ,切削速度的计算公式为(寿命选T=60min)刀具材料YG6V=C v/(T m·a p x v·f y v) ·kv其中:C v=158 x v=0.15 y v=0.4 M=0.2修正系数K o见《切削手册》表1.28k mv=1.15 k kv=0.8 k krv=0.8 k sv=1.04 k BV=0.81∴Vc =158/( 600.2·20.15·0.530.4) ·1.15·0.8·0.8·0.81·0.97=46.9(m/min)(4)确定机床主轴转速 ns=1000v c/ dw=229.8(r/min)按C3163-1车床说明书n=200 r/min所以实际切削速度V=40.8m/min(5)切削工时,按《工艺手册》表6.2-1由于铸造毛坯表面粗糙不平以及存在硬皮,为了切除硬皮表层以及为下一道工步做好准备T m=(L+L1+L2+L3)/n w x f=0.33(min) L=(65-0)/2=32.5 L1=3、L2=0、L3=02、精车1)已知粗加工余量为0.5mm。

04-1合理选择切削用量1

制

造

普通机床

技

术

专门化机床

专用机床

(C)按加工精度分类

普通精度机床(1)、精密机床(0.4)和高精度机床(0.25)。

(D)按自动化程度分类

手动机床、机动机床、半自动机床和自动化机床等。 机 械 制 造 技 术

5.2 机床型号的编制方法 “( )”内容可选,无

5.2.1 普通机床的型号

内容时此项不表示,有 内容则不带括号 “ ”大写汉

5.2.3 组合机床及其自动线的型号 设计单位代号—分类代号 设计顺序号(重大改进顺序号)

组合机床及其自动线的分类代号

机

分类

械 大型组合机床 制 小型组合机床 造 自动换刀数控组合机床

技

术

代号 U H K

分类 大型组合机床自动线 小型组合机床自动线

自动换刀数控组合机床自动线

代号 UX HX KX

任务六 阅读机床传动系统图

机 使执行件与运动源或使两个有关执行件保持确定运动联系的 械 一系列按一定规律排列的传动元件构成传动链。 制 造 技 术

(A) 外联系传动链

外联系传动链联系动力源和执行件之间的传动链,使执 行件得到运动,且能改变运动的速度和方向,但不要求动 力源和执行件之间有严格的传动比。

机

1

械

制

2

uv

造

3

技

4

B11

工机 工机床 床 床 床 床 机床 床

代号 C Z T M

Y

机

械 读音 车 钻 镗 磨 2磨 3磨 牙

制

造

S X B LG Q 丝 铣 刨 拉割 其

技 术

机

械

制

滚丝机

造

切削用量

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊摘要本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

CA6140车床拨叉831007加工工艺规程及其铣断的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。

在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊ABSTRCTThis design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.The design of the gearbox on the lathe is in CA640 parts fork and drill a point of order processing Φ22,Φ55 hole of this special fixture design process. Fork parts as a result of the more complex the structure,processes more;therefore in order to ensure the accuracy of processing to increase productivity and reduce labor intensity,consider the use of CNC machine tools for processing and preparation of the CNC machining process. In order to ensure Φ22,Φ55 hole on the vertical datum tolerance,CNC machine tools to meet the processing requirements on their design of a special fixture,the fixture using automatic clamping device,clamping a reliable,easy to operate. Higher production efficiency,therefore applicable to high-volume,the processing pipeline. Able to meet the design requirements.Keywords: The craft, the cutting specifications, the working procedure,clamp, the localization,NC machining process, the error┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊1 确定零件的生产类型零件的年产纲领可按公式11N Qm b(+a%)(+%)计算公式中N——零件的生产纲领(件/年)Q——产品的年产量(台、辆/年)M——每台(辆)产品中该零件的数量(件/台、辆)a%——备品率,一般取2%~4%b%——废品率,一般取0.3%~0.7%结合生产实际,备品率a%和废品率b%分别取2%和0.3%,则年产钢领N=10000台/年×1件/年×(1+2%)×(1+0.3%)=10230.6件/年拨叉重量为1kg,查下表1零件质量型别表,表2零件生产类型的划分可知拨叉属轻型零件,生产类型为大批生产。

切削用量选择例题.doc

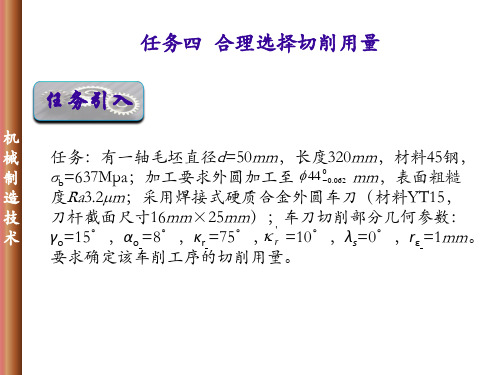

[例2-2] 按图2-43所示工序图的要求,在CA6140型车床上车外圆。

已知毛坯直径为mm,工件材料为45钢,;采用牌号为YT15的焊接式硬质合金外圆车刀加工,刀杆截面尺寸为;车刀切削部分几何参数为:,,,,,,,。

试为该车削工序选取切削用量。

图2-43 工序草图解为达到图2-43规定的加工要求,此工序需安排粗车和半精车两次走刀,粗车时将mm外圆车至mm,半精车时将mm外圆车至mm。

1.确定粗车切削用量(1)背吃刀量。

(2)进给量根据已知条件,从表2-5中查得,根据所用CA6140车床的技术参数,实际取。

(3)切削速度切削速度可由式(2-29)计算,也可查表确定,本例采用查表法确定。

从表2-7查得,由可推算出机床主轴转速nr/min根据所用CA6140型车床的主轴转速数列,取r/min,故实际切削速度为m/min(4)校核机床功率本章第四节[例2-1]已为本例计算出了切削功率。

查阅机床说明书知,CA6140车床电动机功率,取机床传动效率,则<校核结果表明,机床功率是足够的。

(5)校核机床进给机构强度 [例2-1] 已为本例计算出了切削力,,。

考虑到在机床导轨和溜板之间由和所产生的摩擦力,设摩擦系数,则机床进给机构承受的力为查机床说明书,CA6140车床纵向进给机构允许作用的最大力为3500N,它大于机床进给机构承受的力。

校核结果表明机床进给机构的强度是足够的。

2.确定半精车切削用量(1)背吃刀量。

(2)进给量根据图2-43提供的加工表面粗糙度Ra=3.2μm的要求,由表2-6查得,按CA6140车床进给量数列取。

(3)切削速度查表2-7知,由推算机床主轴转速r/min根据CA6140型车床主轴转速数列取r/min,故实际切削速度为m/min因半精车中和的取值均不大,在通常条件下,可不校核机床功率和机床进给机构强度。

(完整版)切削用量试题有答案(最新整理)

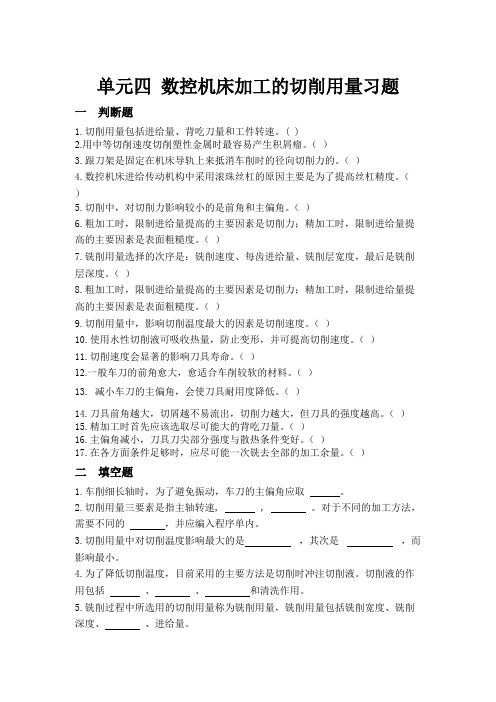

单元四数控机床加工的切削用量习题一判断题1.切削用量包括进给量、背吃刀量和工件转速。

( )2.用中等切削速度切削塑性金属时最容易产生积屑瘤。

()3.跟刀架是固定在机床导轨上来抵消车削时的径向切削力的。

()4.数控机床进给传动机构中采用滚珠丝杠的原因主要是为了提高丝杠精度。

()5.切削中,对切削力影响较小的是前角和主偏角。

()6.粗加工时,限制进给量提高的主要因素是切削力;精加工时,限制进给量提高的主要因素是表面粗糙度。

()7.铣削用量选择的次序是:铣削速度、每齿进给量、铣削层宽度,最后是铣削层深度。

()8.粗加工时,限制进给量提高的主要因素是切削力;精加工时,限制进给量提高的主要因素是表面粗糙度。

()9.切削用量中,影响切削温度最大的因素是切削速度。

()10.使用水性切削液可吸收热量,防止变形,并可提高切削速度。

()11.切削速度会显著的影响刀具寿命。

()12.一般车刀的前角愈大,愈适合车削较软的材料。

()13. 减小车刀的主偏角,会使刀具耐用度降低。

()14.刀具前角越大,切屑越不易流出,切削力越大,但刀具的强度越高。

()15.精加工时首先应该选取尽可能大的背吃刀量。

()16.主偏角减小,刀具刀尖部分强度与散热条件变好。

()17.在各方面条件足够时,应尽可能一次铣去全部的加工余量。

()二填空题1.车削细长轴时,为了避免振动,车刀的主偏角应取。

2.切削用量三要素是指主轴转速, , 。

对于不同的加工方法,需要不同的,并应编入程序单内。

3.切削用量中对切削温度影响最大的是,其次是,而影响最小。

4.为了降低切削温度,目前采用的主要方法是切削时冲注切削液。

切削液的作用包括、、和清洗作用。

5.铣削过程中所选用的切削用量称为铣削用量,铣削用量包括铣削宽度、铣削深度、、进给量。

6.工件材料的强度和硬度较低时,前角可以选得些;强度和硬度较高时,前角选得些。

7.粗加工时,应选择的背吃刀量、进给量,的切削速度。

8.主偏角是在基面中测量的与间的夹角。

切削用量

任务3 学会切削用量选用一般方法 1.3.1刀具切削用量的概念切削用量表示主运动及进给运动参数大小的数量,是切深、进给量和切削速度三要素的总称,用来描述切削加工运动量。

铣削加工的切深分背吃刀量和侧吃刀量。

1.切削深度(1)车削时的背吃刀量背吃刀量是在与主运动和进给运动方向相垂直的方向上测量的已加工表面与待加工表面之间的距离,单位为mm 。

如图1-3-1(a ),外圆车削时,其背吃刀量(a p )可由下式计算:2m w p d d a -= 式中 : d w w ——工件待加工表面直径,单位为mm ;d m ——工件已加工表面直径,单位为mm 。

(2)铣削吃刀量如图1-3-1(b )(c ),铣削加工的背吃刀量(a p )为平行于铣刀轴线测量的切削层尺寸,单位为㎜。

端铣时,背吃刀量为切削层深度;而圆周铣削时,为被加工表面的宽度。

侧吃刀量(a e )为垂直于铣刀轴线测量的切削层尺寸,单位为㎜。

端铣时,a e 为被加工表面宽度;而圆周铣削时,侧吃刀量为切削层深度。

(3)切削深度的选用切削深度的选取主要由加工余量和对表面质量的要求决定:(a)车削用量 (b)周铣切削用量 (C)端铣切削用量图1-3-1切削用量示意图余量不大,力求粗加工一次进给完成,但是在余量较大,或工艺系统刚性较差或机床动力不足时,可多次分层切削完成。

当工件表面粗糙度值要求不高时,粗加工,或分粗、半精加工两步加工;当工件表面粗糙度值要求较高,宜分粗、半精、精加工三步进行。

2.进给量(1)车削时的进给量如图1-3-1(a ),车削刀具在进给运动方向上相对于工件的位移量,可用刀具或工件每转(主运动为旋转运动时)的位移量来表达和测量,单位为mm /r(2)铣削时的进给量如图1-3-1(b )(c ),铣削加工的进给量f (㎜/r )是指刀具转一周,工件与刀具沿进给运动方向的相对位移量;对于多齿刀具(如钻头、铣刀),每转中每齿相对于工件在进给运动方向上的位移量称为每齿进给量f Z 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

切削用量计算例题

切削用量计算是制定切削工艺参数的重要步骤,它涉及到切削速度、进给量和切削深度等方面的计算。

下面我将从多个角度为你解答切削用量计算的例题。

假设我们需要进行钢材的铣削加工,刀具直径为10mm,切削速度为60m/min,进给速度为0.2mm/刀齿,每齿切削深度为0.5mm。

现在我们来计算一下切削用量。

首先,我们需要计算每分钟刀齿数。

刀齿数可以通过切削速度和刀具直径的关系来计算,公式为:

刀齿数 = 切削速度/ (π × 刀具直径)。

代入数据,刀齿数= 60m/min / (π × 10mm) ≈ 1.91刀齿/min.

接下来,我们计算每分钟的进给量。

进给量可以通过进给速度和刀齿数的关系来计算,公式为:

进给量 = 进给速度× 刀齿数。

代入数据,进给量 = 0.2mm/刀齿× 1.91刀齿/min ≈

0.38mm/min.

最后,我们计算每分钟的切削体积。

切削体积可以通过切削深度、刀齿数和进给量的关系来计算,公式为:

切削体积 = 切削深度× 刀齿数× 进给量。

代入数据,切削体积= 0.5mm × 1.91刀齿/min ×

0.38mm/min ≈ 0.364mm³/min.

以上就是钢材铣削加工中切削用量计算的一个例题。

通过计算,我们得到了每分钟的刀齿数、进给量和切削体积。

这些计算结果可

以帮助我们确定合适的切削工艺参数,以达到预期的加工效果。

需要注意的是,在实际应用中,切削用量的计算还需要考虑刀

具材料、刀具类型、加工材料等因素。

此外,切削用量的选择也需

根据具体加工要求和机床性能来确定。

因此,在实际操作中,我们

还需要结合经验和实际情况进行调整和优化。

希望以上解答能够满足你的需求。

如果还有其他问题,请随时提问。