激光焊接 气孔 评价

激光焊接过程中气孔产生的原因及预防气孔产生的方法

激光焊接过程中气孔产生的原因及预防气孔产生的方法气孔是激光焊接过程中常见的焊接缺陷之一,对焊接质量和强度有直接影响。

以下是关于激光焊接中气孔产生的原因以及预防气孔产生的方法的详细描述:1. 气体污染:激光焊接过程中,如果焊接区域周围存在大量的气体,例如空气中的氧气、水蒸气等,这些气体会被激光能量激发,形成气泡或气孔。

首先要确保焊接区域周围的气体洁净。

2. 金属材料表面含气:金属材料的表面可能存在一定的气体含量,尤其是会被吸附的气体,如氧、氮等。

在焊接过程中,这些气体会被加热并释放出来,形成气孔。

为了预防气孔产生,需要对金属材料进行预处理,如去除表面气体、氧化皮等。

3. 焊接材料中含有挥发性元素:有些焊接材料中含有挥发性元素,如镁、锌等。

这些元素在激光焊接过程中会挥发,并形成气泡或气孔。

为了预防气孔产生,可以选择低挥发性的焊接材料。

4. 激光功率过大:激光焊接过程中,如果激光功率过大,会导致焊接区域瞬间升温过高,形成蒸汽,进而形成气孔。

要合理控制激光功率,尽量避免过高的温度。

5. 极性不当:激光焊接中,电极和焊接工件的极性选择不当也会导致气孔产生。

正确选择和调整电极和工件的极性可以有效地减少气孔的产生。

6. 引热区不足:激光焊接时,引热区的大小直接影响了焊接过程中金属材料的液态区域大小。

如果引热区不足,金属材料无法充分熔化,容易形成气孔。

要根据焊接材料的性质和要求,合理调整引热区的大小。

7. 激光焊接速度过快:焊接速度过快会导致焊缝区域的金属无法完全熔化和扩散,从而形成气孔。

在焊接过程中,应根据具体情况适度降低焊接速度,保证金属熔池的稳定性。

8. 过高的焊接压力:焊接压力过高会导致焊接区域的金属材料被排压,并使金属熔池内的气体无法自由扩散和排除,从而形成气孔。

在激光焊接过程中,需要合适地选择和调整焊接压力。

9. 不适当的气体保护:激光焊接中常用的气体保护有惰性气体,如氩气、氦气等,以及活性气体,如氧气、二氧化碳等。

车身激光焊接接头设计型式与质量评价标准

车身激光焊接接头设计型式与质量评价标准一汽大众汽车有限公司规划部 韩立军简介:激光焊接技术以其较高的能量密度、较快的焊接速度、较高的电弧稳定性和优质的焊缝成型在汽车车身制造过程中得到广泛应用,一汽大众迈腾车身的激光焊缝总长度达42m 。

激光焊接技术的使用使车身的前撞、后撞、侧撞都能符合较高的设计要求,但在产品设计过程中,对焊接接头的设计和焊缝质量的评价标准以及焊后焊缝的返修也相应提出更高的要求。

关键词:车身;激光焊接;接头型式;质量评价标准 中图分类号:TG453 文献标识码:A0 前言从20世纪80年代开始,激光技术开始运用于汽车车身制造领域,主要是运用激光焊接车身。

激光焊接设备使用的激光器主要有两大类:Nd:Y AG 固体激光器,主要优点是产生的光束可以通过光纤传送; CO 2激光器,可以连续工作并输出很高的功率。

在开发激光焊接新技术方面,激光技术在车身制造过程中经历了不等厚板激光拼接技术、车身激光焊接技术、激光复合焊接技术的发展历程。

与单一的激光熔焊技术相比,激光混合焊接技术具有显著的优点:高速焊接时电弧焊接的较高的稳定性、更大的熔深、较大缝隙的焊接能力、焊缝的韧性更好、通过焊丝可以调整焊缝组织结构等。

焊缝的设计型式和焊缝标准的评价随着激光焊接技术的发展也不断进行着改变与完善,特别是近些年镀锌板、三层板和超高强钢板的广泛应用,对接头的设计型式提出了更高的要求,焊缝标准的评价也不断细化和优化,这不仅为制造优质的焊接车身提供了保证,也为焊缝的返修提供了理论依据。

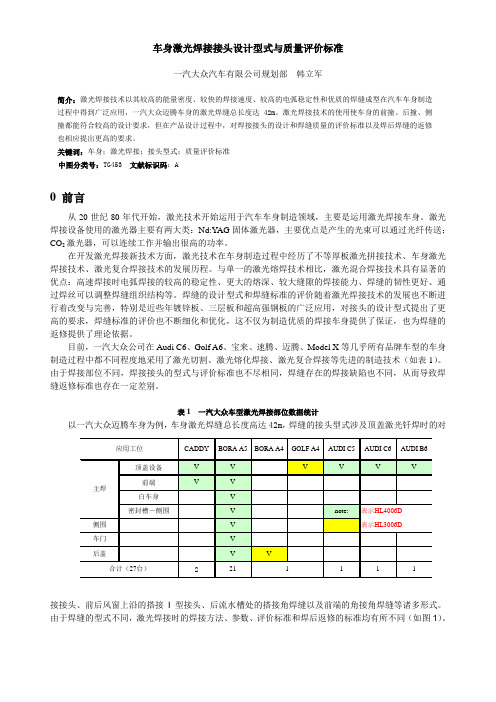

目前,一汽大众公司在Audi C6、Golf A6、宝来、速腾、迈腾、Model X 等几乎所有品牌车型的车身制造过程中都不同程度地采用了激光切割、激光熔化焊接、激光复合焊接等先进的制造技术(如表1)。

由于焊接部位不同,焊接接头的型式与评价标准也不尽相同,焊缝存在的焊接缺陷也不同,从而导致焊缝返修标准也存在一定差别。

表1 一汽大众车型激光焊接部位数据统计以一汽大众迈腾车身为例,车身激光焊缝总长度高达42m ,焊缝的接头型式涉及顶盖激光钎焊时的对接接头、前后风窗上沿的搭接I 型接头、后流水槽处的搭接角焊缝以及前端的角接角焊缝等诸多形式。

汽车激光焊接的质量缺陷类型

汽车激光焊接的质量缺陷类型由于汽车过程的复杂性以及众多的影响因素,当出现加工质量下降时,无法用一个概括的原因来进行解释。

一般激光焊缝轨迹的开始和结尾段被认为是最为关键的部份。

以下是汽车白车身的一些典型缺陷:?毛孔:正常的毛孔(比微小毛孔大)的直径最大不超过1.0mm。

?微小毛孔/空洞:当毛孔的直径小于0.2mm时就是微小毛孔;当毛孔的直径大于1.0mm,就被称为空洞。

?熔焊型焊缝:在焊缝中没有焊料,焊缝的样子就像是激光熔焊焊缝。

?低劣的焊料连接:未在加工件的侧面连接起来。

在焊缝连接的位置处,焊缝看起来“散成一缕缕的”。

?焊料的单面连接:焊料只与一个侧面连接了起来。

?香肠现象:加工件没有连接起来,在焊缝处焊料笔直地伸展堆积。

?焊缝不规则:焊缝塌陷或凸起。

?鳞状堆积:焊缝表面不光滑,显得很粗糙。

焊缝开头/焊缝结尾问题:在加工件的边缘会出现焊缝填充不足或过剩的现象,或者是在轨迹上发现有未熔化的焊条残余。

汽车激光焊接的质量影响因素白车身生产中质量缺陷产生的可能原因或者说是误差源:1)激光设备的原因:脏了的保护玻璃镜片或激光器中老化的弧光灯都会降低激光的功率。

激光的焦点位置不正确。

当激光焦点的直径太小时,太多的激光能量被集中在焊条上,因此使焊料变得过热,而同时加工件的侧边却没有得到足够的加热,这样焊料就不容易流到加工件的缝隙中去。

而激光焦点的直径太大时,激光能量不集中,焊不牢。

2)焊条的原因:?焊条预热温度错误。

?焊条材料合金成分改变(这样就有可能不符合加工要求)。

?焊条引导的速度不恒定或是与激光设备加工头速度不相符。

3)其它辅助设备的原因:?由于熔液的凝固而引起的气体分子的泄漏。

?由于程序给定错误的进给速度或是速度出现波动。

4)间隙尺寸:?被焊接零部件之间的间隙尺寸超过激光设备要求。

?汽车激光焊接的质量控制1)设备保养:在汽车激光焊接的质量缺陷及影响的因素中,提到了大多数质量缺陷都是由于设备故障造成的,因此日常的设备保养和维修显得尤为重要。

激光焊接缺陷标准

激光焊接的缺陷标准因材料、工艺和要求的不同而有所不同。

以下是一些常见的激光焊接缺陷标准:

1.裂纹:是激光焊接中最常见的缺陷之一,通常由于焊接过程中产生的内应

力引起,表现为焊缝上的线状缺陷。

2.孔洞:是一种凹陷缺陷,通常由于焊材中的夹杂物或气泡等引起。

3.气孔:是一种球状凹陷缺陷,通常由于焊材的挥发物引起,依据位置和大

小的不同,气孔又可分为表面气孔和内部气孔。

4.咬边:是指焊缝与母材结合不好,出现坡口,深度大于0.5mm,总长度大

于焊缝长度的10%,或大于验收标准要求的长度。

5.焊缝凹陷:是指焊缝金属表面出现凹陷的现象。

6.焊缝成型不良:包括焊缝波纹不良、焊缝不平整不整齐、焊缝与母材过渡

不平滑、焊缝不良、焊缝不平整等。

7.焊接偏差:是指焊缝金属不会在接头结构的中心凝固。

8.表面夹渣:在焊接过程中,从外面可以看到的表皮夹渣主要出现在层与层

之间。

除了以上常见的缺陷标准外,还有以下可参考的激光焊接缺陷分类方式:

1.美国标准(AWS D17.1):该标准针对航空领域的激光焊接制定,主要适用

于焊缝外观缺陷的评定。

2.欧洲标准(EN ISO 5817):该标准主要适用于激光焊接零件的焊缝内部缺

陷评定,如孔洞、气孔等。

3.中国标准(GB/T 3098.4):该标准适用于弧焊和激光焊接中外观缺陷的评

定,同时采用等级制度对缺陷进行分类,有助于确定焊缝的可接受程度。

在实际应用中,应根据具体的焊接材料、工艺和要求,选用合适的缺陷标准和评定方法,确保焊接质量和安全可靠。

激光焊接工艺型气孔

激光焊接工艺型气孔激光焊接工艺在现代制造业中被广泛应用,它通过高能量激光束对材料进行熔化和连接,具有高效、精密、无损等优点。

然而,在激光焊接过程中,气孔的产生是一个常见的问题,它会对焊接质量造成不良影响。

因此,控制和减少气孔的产生是激光焊接工艺中的关键问题之一。

气孔是指焊接过程中形成的气体孔洞,由于激光焊接过程中产生的气体无法及时排出,导致气孔在焊缝中形成。

气孔的存在会导致焊缝强度降低、气孔周围产生裂纹等质量问题。

因此,减少气孔的产生对于保证焊接质量至关重要。

要减少气孔的产生,首先需要注意选择合适的焊接参数。

激光焊接工艺中,激光功率、速度、焦距等参数的选择都会影响气孔的产生。

一般来说,激光功率过高或过低,都会增加气孔的产生。

因此,需要根据具体材料和焊接要求,合理选择焊接参数,以保证焊接质量和减少气孔的产生。

焊接材料的准备也是减少气孔产生的关键。

在焊接前需要对焊接材料进行充分的清洁和除氧处理,以确保焊接过程中气孔的产生率降至最低。

同时,还需要注意焊接材料的表面状态,避免存在粗糙、氧化等问题,这些都会增加气孔的产生。

除了焊接参数和材料准备外,焊接过程中的气氛控制也是减少气孔产生的重要环节。

在焊接过程中,要保持焊接区域的气氛稳定,避免氧气和水分的干扰。

一般来说,可以通过使用惰性气体如氩气等,来替代空气中的氧气,减少氧化反应的发生,从而减少气孔的产生。

焊接设备的选择和焊接操作人员的技能也会对气孔的产生产生影响。

高质量的焊接设备和熟练的焊接操作人员,能够更好地控制焊接过程中的各项参数,减少气孔的产生。

在激光焊接工艺中,气孔的产生是一个需要重视和解决的问题。

通过合理选择焊接参数、准备焊接材料、控制焊接气氛、选择合适的设备和操作人员等措施,可以有效减少气孔的产生,提高焊接质量。

这对于保证制造业的发展和产品质量的提高具有重要意义。

希望随着技术的进步和经验的积累,激光焊接工艺在减少气孔产生方面能够更加成熟和可靠。

脉冲激光焊气孔问题

脉冲激光焊气孔问题【知识文章】从简到繁,深度解析脉冲激光焊气孔问题一、引言在现代制造业中,焊接工艺是不可或缺的一部分。

随着科技的不断进步,脉冲激光焊接作为一种高精度、高可靠性的焊接技术,被广泛应用于汽车制造、航空航天、电子设备等领域。

然而,脉冲激光焊接中的气孔问题一直困扰着焊接工作者。

本文将围绕脉冲激光焊气孔问题展开深入探讨,帮助读者全面理解该问题的成因、影响和解决方法。

二、脉冲激光焊气孔问题的成因1. 温度和压力的变化脉冲激光焊接过程中,激光束产生的高温将工件和熔融池加热。

由于熔融池中的金属液体有一定的溶氧量,当温度快速升高时,熔融池中的溶氧就会释放出来,形成气泡。

由于激光束对工件施加的压力变化,气泡在焊接过程中容易聚集并形成气孔。

2. 材料的组成和性能气孔问题还与焊接材料的组成和性能密切相关。

某些材料中的氧化物会影响熔融池的表面张力,使聚集气泡的扩散速度变慢,从而导致气孔形成。

如果焊接材料中含有一定数量的杂质或含气量较高,也会增加气孔产生的可能性。

三、脉冲激光焊气孔问题对焊接质量的影响1. 强度和密封性气孔的存在会导致焊缝的强度和密封性下降,从而降低焊接件的质量和可靠性。

气孔在焊接过程中形成物理缺陷,使焊接区域的结构变得脆弱,容易发生断裂。

气孔还会破坏焊缝的密封性能,导致焊接件在使用过程中发生泄漏。

2. 美观度和表面质量脉冲激光焊气孔问题还会对焊接件的美观度和表面质量造成负面影响。

气孔会使焊缝表面出现不规则的凹凸不平,降低焊接件的外观质量。

这对于注重外观的产品来说是无法接受的,会影响整体的市场竞争力。

四、解决脉冲激光焊气孔问题的方法1. 控制焊接参数通过合理控制焊接参数,可以降低气孔的发生率。

适当调整激光功率、脉冲频率和脉冲宽度,以使熔融池中的温度和压力变化尽量平缓。

选用合适的辅助气体和保护气氛,以减少氧气进入熔融池的可能性。

控制焊接速度和焊接位置,避免焊接过程中气泡的聚集。

2. 提前处理焊接材料在焊接前对材料进行预处理,可以有效降低气孔的形成。

镁合金激光焊接气孔问题的实验研究_单际国

增刊 3 12 月

稀有金属材料与工程

RARE METAL MATERIALS AND ENGINEERING

Vol.38, Suppl.3 December 2009

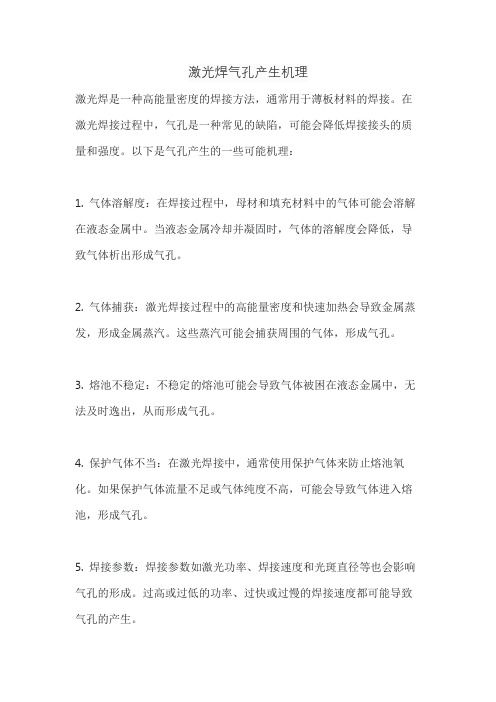

镁合金激光焊接气孔问题的实验研究

单际国 1,2,张 婧 1,郑世卿 1,陈武柱 1,任家烈 1

(1. 清华大学,北京 100084) (2. 先进成形制造教育部重点实验室,北京 100084) 要:对变形镁合金 AZ31B、AZ80A,砂铸镁合金 AM60B、AZ91D 及压铸镁合金 AM50A 激光焊接气孔倾向进行研

图1 Fig.1

镁合金激光焊气孔

Pores in laser Welded magnesium alloys

a

b

c

d

e

1 mm

0.5 mm

0.5 mm

0.5 mm

0.5 mm

图2 Fig.2

不同镁合金激光焊接优化工艺下焊缝横截面形貌

Morphology of transverse section of laser welds of various magnesium alloys with optimized parameters: (a) AZ31B wrought magnesium alloys, (b)AZ80A wrought magnesium alloys, (c)AM60B sand-cast magnesium alloys, (d) AZ91D sand-cast magnesium alloys, and (e) AM50A die-cast magnesium alloys

摘

究。研究表明:变形镁合金激光焊气孔倾向很小,在较宽的焊接工艺参数范围内均能得到无气孔的焊缝。 砂铸镁合金 AM60B 及 AZ91D 激光焊时气孔对气体保护条件非常敏感,在侧吹气体保护角度及流量选择不合适时气孔率非常高, 在优化的气保护条件下可得到气孔率较低的焊缝。而压铸镁合金 AM50 激光焊缝中气孔问题非常突出,调整工艺参数 无法解决气孔问题,焊接过程中的加热及添加填充材料可以在一定程度上减少气孔。 关键词: 气孔;激光焊接;变形镁合金;砂铸镁合金;压铸镁合金 中图法分类号: TG456.7 文献标识码: A 文章编号: 1002-185X(2009)S3-234-06

激光焊气孔产生机理

激光焊气孔产生机理

激光焊是一种高能量密度的焊接方法,通常用于薄板材料的焊接。

在激光焊接过程中,气孔是一种常见的缺陷,可能会降低焊接接头的质量和强度。

以下是气孔产生的一些可能机理:

1. 气体溶解度:在焊接过程中,母材和填充材料中的气体可能会溶解在液态金属中。

当液态金属冷却并凝固时,气体的溶解度会降低,导致气体析出形成气孔。

2. 气体捕获:激光焊接过程中的高能量密度和快速加热会导致金属蒸发,形成金属蒸汽。

这些蒸汽可能会捕获周围的气体,形成气孔。

3. 熔池不稳定:不稳定的熔池可能会导致气体被困在液态金属中,无法及时逸出,从而形成气孔。

4. 保护气体不当:在激光焊接中,通常使用保护气体来防止熔池氧化。

如果保护气体流量不足或气体纯度不高,可能会导致气体进入熔池,形成气孔。

5. 焊接参数:焊接参数如激光功率、焊接速度和光斑直径等也会影响气孔的形成。

过高或过低的功率、过快或过慢的焊接速度都可能导致气孔的产生。

为了减少气孔的产生,可以采取以下措施:

1. 选择合适的母材和填充材料,尽量减少气体的溶解度。

2. 优化焊接参数,如功率、速度和光斑直径,以获得稳定的熔池。

3. 确保保护气体的流量和纯度适当。

4. 对焊接区域进行预处理,去除油污、锈蚀和氧化物等污染物。

5. 培训操作人员,提高操作技能和焊接质量。

需要注意的是,不同的材料和焊接条件可能会导致不同类型和数量的气孔。

因此,在实际应用中,需要根据具体情况进行试验和优化,以获得最佳的焊接质量。

希望这些信息对你有所帮助!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光焊接气孔评价

激光焊接气孔的评价

激光焊接是一种高精度、高能量的焊接技术,被广泛应用于工业制造。

然而,

在激光焊接过程中,气孔的产生是一个常见的缺陷。

评价激光焊接气孔的质量对于确保焊接接头的强度和可靠性至关重要。

首先,气孔的数量和大小是评价激光焊接质量的重要指标之一。

较少数量且较

小的气孔意味着焊接质量较好,焊接接头的强度更高。

通过对焊接接头进行断口检验或X射线检测,可以定量评估气孔的数量和大小。

其次,气孔的分布是评价激光焊接气孔质量的关键因素之一。

均匀分布的气孔

比聚集在特定区域的气孔更加理想。

通过显微镜观察焊接接头的横截面,可以评估气孔的分布。

此外,气孔与焊接接头的形态和位置也是评价激光焊接气孔质量的重要指标。

气孔形状应尽可能接近球形,避免出现裂纹、缺陷等问题。

气孔应分布在焊缝中心,而非焊缝边缘或焊缝内部。

使用显微镜或扫描电子显微镜可以观察气孔的形态和位置。

最后,评价激光焊接气孔质量还需要考虑焊接参数的优化。

激光功率、速度、

焦距等参数的选择对于减少气孔的生成具有重要作用。

通过优化焊接参数并进行试验验证,可以提高焊接质量和减少气孔的产生。

总之,评价激光焊接气孔的数量、大小、分布、形态和位置是确保焊接接头质

量和强度的关键步骤。

通过合理选择焊接参数、采用适当的评价方法,可以有效控制气孔的产生,提高激光焊接的质量和可靠性。