激光焊接焊缝跟踪

焊缝跟踪

激光视觉焊缝

跟踪系统

敏越科技--机器人智能应用专家,专注于激光视觉系统与工业机器人离线编程软

件产品

标准工业机器人焊接具有高效、灵活的特点,但它只能按照预先教编写的程序沿固定路径运动。

在大规模实际生产中,由于工件民族教育误差、焊接过程热变形、工装不稳定等因素,会导致焊缝轨迹、焊缝特征与实际焊接参数不吻合,从而降低焊接质量甚至导致焊接失败。

敏越科技研发的三维激光视觉焊缝跟踪系统SmartEye系列,能实时检测焊缝位置和焊缝特征,控制引导机器人运动,对事先编好的和路径进行实时误差补偿,降低补烛率。

同时可根据焊缝特征对焊接过程参数进行修正,从而提高工业机器人焊接质量。

传感器可消除定位误差以及由热变形带来的不良影响,降低了焊接

过程中的夹具工装成本,提高了焊接工作站的柔性化水平。

已经广泛应用在汽车制造、船舶、高铁、三轮车、罐体焊接等工业机器焊接领域。

激光视觉传感器

SmartEye系列激光视觉传感器采用了高速CMOS图像芯片+FPGA核心芯片设计方案。

充分展现了高速壮行计算,强稳定性等优势,保证了传感器具有200帧每秒的采集和处理速度,使传感器可以适用于快速焊接领域以及高速扫描测量领域。

(完整word版)激光焊接机器人焊缝跟踪方法

激光焊接机器人焊缝跟踪控制方法陈智龙120160033摘要:当前激光焊接机器人在实际的工业生产中应用的越来越广泛,在汽车制造业以及其他机器制造业激光焊接机器人在生产中的作用也越来越大。

如何提高焊接机器人的焊缝精度问题以及控制焊缝轨迹已成为激光焊接机器人发展的首要难题。

关键词:激光焊接机器人;焊缝轨迹;控制0引言激光作为焊接和切割的新手段应用于工业制造,具有很大发展潜力。

在国际汽车工业领域,激光加工技术已广泛得到了应用,激光切割与焊接逐渐成为标准的汽车车身生产工艺.国内也已积极推广应用,但目前主要还是以引进成套激光加工设备为主,用于激光钎焊、激光渗透焊、激光对接焊、白车身激光三维切割和激光金属零件表面热处理[1]。

由于成本考虑,有些汽车厂家则直接进口国外激光加工的零部件.为提升我国汽车制造的技术能力,我们应依靠国内技术能力,自主创新,在更广范围和更深层次上,加快激光加工在制造业的应用发展.车身在整车制造中占有重要地位,不仅车身成本占整车的40%~50﹪,而且对汽车安全、节能、环保和快速换型有重要影响。

人口老龄化不断逼近,各制造业工厂着手进行技术改造工程设计,采用了许多工业机器人,以提高生产线的柔性程度为基础,为制造厂家提供了生产产品多样化,更新转型的可能性.以上汽大众汽车车身生产车间为例,机器人能独立完成工件的移动搬运、输送、组装夹紧定位,可完成工件的点焊、弧焊、激光焊、打磨、滚边、涂胶等工作.有的工位上把上件、夹具、工具以机器人为中心布置,以便机器人能完成多个工序,实现多品种、不同批量的生产自动化.采用机器人使焊接生产线更具柔性化、自动化,使多种车身成品可在一条车身装焊生产线上制造,实现多车型混线生产.因此,焊接生产线必须很容易地因产品结构、外形的改变而改变,具有较高的柔性程度[2].由于柔性车身焊接生产线可以适应汽车多品种生产及换型的需要,是汽车车身制造自动化的必然趋势,特别是进入上世纪90年代以后,各大汽车厂家都在考虑车身焊接生产线柔性化。

英国META激光焊缝系列产品介绍

英国META 公司激光焊缝跟踪系列产品介绍一、 激光焊缝跟踪技术的基本原理1.1 三角测量原理激光焊缝跟踪技术基于三角测量原理,如图2所示。

三角测量是一种提取几何信息的方法,有很多应用领域。

焊接激光传感器中通常使用一个半导体激光光源结合图像采集器件,来生成焊接接头的一系列三维截面图像。

三角测量法最大的优点是其仅仅提供了接头的几何信息,亦即物体的真实三维截面信息。

在理论上不受工件的表面状态影响,如表面光照变化或者表面上标记等。

但实际上物体的表面反射会对图像信号有一定的影响,需要一些特殊的技术来克服反射噪声的影响。

三角测量法的另一个优点是易于从设计上克服环境光照的影响,这在明弧环境下尤为重要。

强烈的电弧光会对普通的机器视觉系统产生严重的干扰。

图2 示意了用点状激光测量距工件表面距离的原理。

若要测量整个焊接接头的轮廓,需要沿着接头横向测量一系列连续的距离信息,从而形成三维截面轮廓。

这可以通过以下两种方式来实现:(1) 采用激光条纹投影到接头上,并用二维面阵CCD 获取激光条纹的图像。

我们称其为条纹式传感器。

(2) 沿着接头横向做一维点状激光扫描。

我们称其为扫描式传感器。

n e a rs u r f a c e f a rs u r f a c e i m a g ep o s i t i o n i s a f u n c t i o n l a s e r s e n s o r l a s e r d i s t a n c e a c t u a ld i s t a n ce of c a m e ra i m a g e p o s i t i o n图2 三角测量原理 二、产品系列:2.1 条纹式传感器顾名思义,其原理是采用激光条纹垂直投射到焊接接头上。

条纹的形状因受焊接接头形状影响而产生变形。

变形了的条纹图像被与激光器呈一定角度的二维CCD 或者CMOS 摄像机采集到计算机中进行信号处理。

一种适合焊接专机的激光焊缝跟踪应用

at ev i cnl yw sue oaq i ei aeo i r l.T evs n cnrlrpoesdteiaeadrcgi dtejit cv io t h o g a sdt c u et m g fon po e h i o o t l rcs g n eonz h n i sne o r h j t f i i oe e h m e o

褚东 志 , 陈志 翔

( 京工业 大 学 机械工 程 与应用 电子技 术学 院 , 北 北京 10 2 ) 0 14

摘要 : 为确保焊接过程 中焊枪始终沿焊缝运动 , 提升焊接质量 , 采用 基于主动 视觉传感技术 的新一代激光 , 由传感器控制柜按在 P c界面上选定的算法进 行图像 处理与特征 识别 , 提取 焊缝 跟踪点 的位置 坐标 , 并根 据标定 的参 考位置和预设的 比例关系转化为模 拟电压量输 出 , 进而驱动十字滑台上 的伺 服电机带动焊枪做 出相应 的纠偏 动作。可编程逻辑控

CHU Do g z i n —h ,CHEN h - in Z ix a g

( o eeo ca i l nier g& A p e l t nc eh ooy C l g f l Meh nc g ei aE n n p l dEe r is cn l , i co T g B in nvr t o eh o g ,B in 0 14 h a e igU i sy f c nly j e i T o e ig10 2 ,C i ) j n

焊缝跟踪和焊缝寻位的原理

焊缝跟踪和焊缝寻位的原理

一、焊缝跟踪原理

焊缝跟踪是焊接过程中的一项重要工作,它能够确保焊接质量和工艺

参数的一致性。

其原理是通过焊缝检测传感器或视觉传感器对焊接过

程中的焊缝进行实时监测,根据预置的规程控制焊接电流和速度实现

焊接质量的稳定性。

焊缝跟踪系统一般由控制器、传感器、信号接口等组成。

其中,传感

器可分为近红外传感器、激光传感器、摄像头传感器等,根据不同的

焊接场景选择相应的传感器。

通过掌握焊接过程中的实时参数,如焊

接速度、电流强度、电压等,可以及时调整焊接参数,确保焊接质量。

二、焊缝寻位原理

焊缝寻位是焊接前的重要工作,它可以在焊接前精确定位焊接部位,

降低焊接质量测评成本,提高焊接效率。

焊缝寻位技术可以通过机械

手臂、计算机视觉、激光测量等方式实现。

消费电子产品采用的主要焊缝寻位技术是机械手臂寻位,通过机械臂

精确控制焊枪位置,实现对焊接部位的寻位。

另外,一些大型生产厂

家也使用了激光测量的方法,在焊接前使用激光传感器对焊接部位进行测量,确定焊接位置。

三、焊缝跟踪与焊缝寻位的关系

焊缝跟踪和焊缝寻位是两个不同的概念,但它们在焊接中有着密切的关系。

首先,焊缝寻位可以为焊缝跟踪提供准确的焊接部位信息,避免焊接过程中出现偏差。

同时,焊缝跟踪技术也可以为焊缝寻位的自动化提供支持,通过对焊接过程中的数据分析,优化焊缝寻位方案,提高寻位精度和效率。

总之,焊缝跟踪和焊缝寻位是两项相互依存的技术,在焊接过程中都发挥着重要作用,提高焊接质量,降低成本。

基于激光视觉的焊缝跟踪系统方案

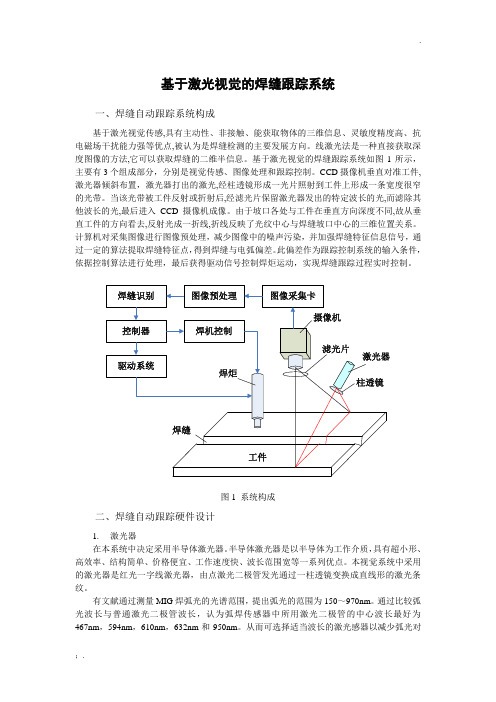

基于激光视觉的焊缝跟踪系统一、焊缝自动跟踪系统构成基于激光视觉传感,具有主动性、非接触、能获取物体的三维信息、灵敏度精度高、抗电磁场干扰能力强等优点,被认为是焊缝检测的主要发展方向。

线激光法是一种直接获取深度图像的方法,它可以获取焊缝的二维半信息。

基于激光视觉的焊缝跟踪系统如图1所示,主要有3个组成部分,分别是视觉传感、图像处理和跟踪控制。

CCD摄像机垂直对准工件,激光器倾斜布置,激光器打出的激光,经柱透镜形成一光片照射到工件上形成一条宽度很窄的光带。

当该光带被工件反射或折射后,经滤光片保留激光器发出的特定波长的光,而滤除其他波长的光,最后进入CCD摄像机成像。

由于坡口各处与工件在垂直方向深度不同,故从垂直工件的方向看去,反射光成一折线,折线反映了光纹中心与焊缝坡口中心的三维位置关系。

计算机对采集图像进行图像预处理,减少图像中的噪声污染,并加强焊缝特征信息信号,通过一定的算法提取焊缝特征点,得到焊缝与电弧偏差。

此偏差作为跟踪控制系统的输入条件,依据控制算法进行处理,最后获得驱动信号控制焊炬运动,实现焊缝跟踪过程实时控制。

图1 系统构成二、焊缝自动跟踪硬件设计1.激光器在本系统中决定采用半导体激光器。

半导体激光器是以半导体为工作介质,具有超小形、高效率、结构简单、价格便宜、工作速度快、波长范围宽等一系列优点。

本视觉系统中采用的激光器是红光一字线激光器,由点激光二极管发光通过一柱透镜变换成直线形的激光条纹。

有文献通过测量MIG焊弧光的光谱范围,提出弧光的范围为150~970nm。

通过比较弧光波长与普通激光二极管波长,认为弧焊传感器中所用激光二极管的中心波长最好为467nm,594nm,610nm,632nm和950nm。

从而可选择适当波长的激光感器以减少弧光对激光的干扰。

参考多篇文献,本系统选用弧光干扰最小中心波长650 nm的条形半导体激光器。

2.摄像头CCD和滤光片本系统采用面阵型CCD工业摄像头,主要考虑其性能稳定,工作可靠的特点,要求CCD 尺寸1/3",帧率25fps以上。

窄间隙磁控-激光复合式焊缝跟踪方法

窄间隙磁控激光复合式焊缝跟踪方法沈言锦1,洪波2,杨鹏昊2,郭韬2(1.湖南汽车工程职业学院,湖南株洲412001;2.湘潭大学焊接机器人及应用湖南省重点实验室,湖南湘潭411105)摘要:针对窄间隙焊接需要精确的焊缝偏差信息以保证焊枪对中的问题,设计了一套磁控电弧-激光传感器相结合的焊缝跟踪系统,由前置的激光视觉传感器扫描焊缝中心,采用形态提取算法和基于Kernel 算法的相关滤波器得到焊缝特征点的坐标,经拉格朗日插值法处理,拟合出焊缝轨迹的近似曲线,设定门限阈值分两种情况采用双传感器数据自适应加权融合方法进行信息融合,使得焊缝偏差信息更为精确,最终保证焊枪的对中和侧壁良好融合。

关键词:窄间隙MAG 焊;磁控电弧激光传感器;焊缝轨迹预测;自适应加权融合方法中图分类号:TG409文献标志码:A 文章编号:1001-2303(2019)12-0032-05DOI :10.7512/j.issn.1001-2303.2019.12.06Narrow gap magnetron-laser composite weld seam tracking methodSHEN Yanjin 1,HONG Bo 2,YANG Penghao 2,GUO Tao 2(1.Hunan Automotive Engineering Vocational College ,Zhuzhou 412001,China ;2.Hunan Provincial Key Laboratoryof Welding Robots and Applications ,Xiangtan University ,Xiangtan 411105,China )Abstract :For narrow gap welding ,precise weld deviation information is needed to ensure the problem of welding gun alignment.A magnetic tracking arc-laser sensor combined weld seam tracking system is designed.The front laser vision sensor scans the weld center and adopts the shape.The extraction algorithm and the correlation filter based on Kernel algorithm can obtain the coordinates of the weld feature points.The Lagrange interpolation method is used to fit the approximate curve of the weld trajectory.The threshold threshold is set in two cases.The adaptive weighted fusion method performs information fusion ,which makes the acquired weld deviation informationmore accurate ,and finally ensures the centering of the welding torch and the good sidewall fusion.Key words :narrow gap MAG welding ;magnetron arc laser sensor ;weld trajectory prediction ;adaptive weighted fusion method 本文参考文献引用格式:沈言锦,洪波,杨鹏昊,等.窄间隙磁控-激光复合式焊缝跟踪方法[J].电焊机,2019,49(12):32-36.收稿日期:2019-03-08基金项目:湖南省自然科学基金项目(2017JJ50)作者简介:沈言锦(1980—),男,博士,教授,主要从事焊接技术的研究工作。

焊缝跟踪技术的应用探析

焊缝跟踪技术的应用探析摘要:在焊接生产过程中,不同的产品通常需要特定的焊接设备及工装夹具,需要设计不同类型的生产线及生产流程,即便是同类产品,由于型号不同,通常也需要更换工装夹具。

同时由于工件在组对过程中存在组对误差,加工过程存在加工误差,因此会导致实际焊接的工件与设计图样存在差异,工件一致性较差,对于机器人焊接来说简单的示教通常存在较大的误差。

在焊接过程中的热形变也会引起误差,造成焊接缺陷。

以上问题在一般工业生产中普遍存在,这就需要焊接自动化生产线具有精确定位工件和纠正偏差的能力,同时在焊接过程中能够对焊缝实时检测,调整焊接的路径,纠正焊接的偏差,保证焊接的质量,这样也可以大幅降低操作人员的工作量,提高焊接效率,降低制造成本,实现智能的柔性制造。

关键词:焊缝跟踪技术;应用;分析下文综合了近年来焊缝跟踪领域相关文献及新技术、新应用,分析了各种焊缝跟踪方式的特点,指出基于激光结构光的焊缝定位及跟踪方式将有更大的优势及更宽广的发展空间。

分析展望了未来基于激光结构光的焊缝跟踪新技术与新应用。

1 焊缝跟踪技术的应用现状在实际焊接行业中,由于机械式接触传感技术存在精度差、易磨损的问题,应用已经较为少见。

目前,在实际生产中应用最为广泛的是非接触式的电弧跟踪及基于视觉传感器的跟踪方法。

1.1电弧跟踪电弧跟踪的基本原理是检测焊接电流和电弧电压的变化,来表达电弧长度的变化,从而推算焊枪与焊缝的相对高度及与焊接坡口的相对位置关系,通过焊接执行机构的实时调节,实现焊接过程中的实时电弧跟踪。

但是在实际中电弧长度与焊接电流、电弧电压之间的精准数学模型难以确定,特别是在熔化极电弧焊接过程中,焊接坡口的准确尺寸也难以在线实时检测,以及电弧跟踪需要角接焊缝、摆动焊接等限制条件,因此电弧实时跟踪的应用具有较大的局限性。

1.2基于三角测距原理的激光结构光检测该方法具有对比度高、精度高、实时性强、无接触等特点,得到了广泛应用。

在实际使用中,激光结构光有多种类型,如单线结构光、多线结构光、圆形及椭圆结构光、点阵等。

结构光式激光视觉传感器的焊缝跟踪系统

绪 言

焊缝 跟踪 系统一般 指 的 是弧焊 焊 缝跟踪 系统 : 在 焊 接 过 程 中 , 先 应 该 使 电 弧 与 焊 缝 对 中 , 是 首 这 保 证 焊 接 质 量 的关 键 。 缝 自动 跟 踪 系 统 是 指 自动 焊 焊 接 生 产 过 程 中 , 电 弧 偏 离 焊 缝 时 . 时 而 准 确 当 及 地 将 电弧 调 整 回 到 焊 缝 位 置 这 样 一种 装 置 : 随 着 生 产 的 发 展 , 产 品 的 焊 接 质 量 要 求 越 来 对 越 高 , 时 要 求 改 善 工 作 环 境 降 低 焊 接 工 人 的 劳 动 同 强 度 。焊 接 自动 化 是 发 展 方 向 。在 长 期 的 生 产 实 践 中 . 们 已 制 作 了 各 种 各 样 的 自动 焊 接 装 置 。但 如 人 不 采 用 自动 跟 踪 系统 , 多 零 件 要 求 二 次 ) 3 . 许 J 1 以确 I 保 装 配 精 度 , 能 满 足 自动 焊 的 要 求 , 而 提 高 r成 才 从 本 。 由 于 焊 接 作 业 的 特 殊 性 — — 焊 接 变 形 , 多 场 许

加 工 装 配 不 均 匀 引 起 )为 避 免 此 情 况 , 往 要 限 制 焊 , 往

接速度不 能太快 ; 导杆( 的磨损 也要影 响传感器 的 轮) 精度 , 此外 . 存在 导前 误差 , 由于机 械 传感 器 结构 但 简 单 , 护 方 便 , 怕 电 弧 的 磁 、 、 尘 、 溅 等 干 维 不 光 烟 飞

合 没 有 焊 缝 跟 踪 系 统 就 不 能 实 现 自动 焊 。 因 此 . 人

服 电机 由控 制信 号控 制 。根据信 号 的转 换原理传感 器可分 为 :. a 机械式 或机 械一 电子式传 感器 .. b 电磁 感 应式 传感 器 ;. 弧式 传 感 器 ; 光 学 传 感 器 等 c电 也

自动焊焊缝追踪精度提升方法论述

自动焊焊缝追踪精度提升方法论述摘要:焊接自动化具有提高生产效率,优化产品质量,改善劳动条件等优点而被企业广泛应用。

其核心技术就是通过激光焊缝追踪装置对焊接坡口进行追踪,建立闭环反馈系统。

在激光追踪装置识别坡口路径时,由于外界环境干扰导致焊接轨迹出现跑偏情况产生。

本文针对车间现场实际生产的情况,通过创新方法理论手段对该问题进行原因分析、求解并提出可行性意见,从合理化、经济化、适用性的角度来解决该问题的产生。

关键词:焊接自动化激光追踪装置焊接轨迹随着智能制造浪潮的兴起,老牌制造企业也逐渐开始从原始机械到智能机械进行过渡。

焊接自动化是焊接生产的“智能”体现,也是保证焊接质量、提高作业效率的重要手段。

焊接自动化主要装置就是利用焊缝追踪系统对焊缝路径进行实施规划,从而完成焊接工作,该系统一般有传感器、控制器和执行机构三大部分组成。

根据传感器进行分类可以分为接触式传感器焊缝追踪装置和非接触式传感器焊缝追踪装置。

接触式传感器结构简单,成本低,但其灵敏度不高,扫描范围小,与工件接触的接头容易受到磨损。

非接触式传感器焊缝追踪装置可分为电磁感应式传感器焊缝追踪装置、视觉传感器焊缝追踪装置、电弧传感器焊缝追踪装置等,它们具有自动化匹配程度高、灵敏度好等特点。

一个优秀的焊缝追踪装置,它应该具有以下特点:传感器灵敏,系统具有实时性;控制器功能强,成本低,能进行多自由度运动控制;执行机构结构简单,轻便运动灵活。

一、激光焊缝跟踪原理激光焊缝跟踪研究开始于20世界80年代初。

1985年保加利亚的kov提出了用模糊模型来描述弧焊过程的不确定性,同时利用激光传感器用模糊控制推理对示教机器人的运动进行预测和控制,进而实现焊缝追踪。

1989年日本的S.Mursaami利用电弧传感弧焊机器人焊缝跟踪的模糊控制,该控制系统根据焊枪的振幅位置同焊丝与工件的距离关系判断焊点的水平和垂直位移,并在强烈的弧光、高温、烟尘的条件下,利用模糊滤波器和模糊控制器来设计焊缝跟踪控制系统,取得了较好效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用背景

与传统焊接技术相比,激光焊接在焊接质量和效率等各方面都具有明显优势。

由于激光束的光斑直径较小,使得激光束准确对中焊缝成为实现高质量焊接的前提。

因此,准确跟踪焊缝是激光焊接的关键所在。

机器视觉检测是焊缝跟踪的主要方法之一,通过高速视觉传感器拍摄动态熔池图像序列,获取熔池特征参数,分析焊缝路径偏差与熔池特征参数之间的内在规律,建立焊缝路径与激光束偏差实时测量的视觉模型。

然后输出调整量给机器人控制器,控制机械手指引焊枪运行,实现自动跟踪。

应用优势

1、拍摄过程缓慢,可以获取高度清晰的熔池特征参数;

2、可以控制机械手指引焊枪运行,实现自动跟踪。

拍摄效果

科天健已有多款高速相机用于焊缝跟踪项目应用中中,下面介绍两款常用高速相机。

1、德国Optronis的CP80-4-M-500,该相机为Coaxpress接口,全分辨率为1696X1710下可达500fps,开窗分辨率为512X512时可达5000fps,它的这些特点可使拍摄画面更清晰,拍摄过程更缓慢。

图一CP80-4-M-500在5000fps@512X512下的拍摄效果

2、瑞士Photonfocus的MV-D1024E-160,该相机采用Photonfocus的LINLOG技术,动态范围高达120dB;在全分辨率1024*1024分辨率下可达150帧/秒;开窗分辨率256*256时,帧率达到2241帧/秒。

在Linlog功能下能有效抑制强等离子干扰,在焊机电压、电流较小时可直接用相机拍摄,无需光学辅助系统即可得到对比度较好的图像,借助光学辅助手段可得到高清晰的、细节清晰的图像。

图二MV-D1024E-160相机的拍摄效果。