液化石油气脱硫

液化气脱硫工艺现状分析

液化气脱硫工艺现状分析液化气脱硫工艺是指对液化石油气中的硫化氢进行脱除的工艺。

随着环保意识的增强和对环境污染的重视,液化气脱硫工艺在化工领域中变得越来越重要。

本文将对液化气脱硫工艺的现状进行分析,并对其发展趋势进行展望。

一、液化气脱硫工艺的主要方法液化气中的硫化氢是一种有害的气体,不但对人体健康造成危害,而且还会对大气环境造成污染。

对液化气脱硫的要求越来越高。

目前,液化气脱硫主要采用以下几种工艺方法:1. 化学吸收法:化学吸收法是通过将液化气通入含有分散在其中的化学吸收剂的吸收器中,利用吸收剂与气体中的硫化氢发生化学反应,从而将硫化氢从气体中脱除。

常用的吸收剂有醇胺、乙二胺等。

化学吸收法能够将硫化氢脱除率达到较高水平,但是需要消耗大量的吸收剂,并且在后续的再生过程中也需要投入大量的能源,造成了一定的能源浪费。

2. 生物脱硫法:生物脱硫法是指利用一些特定微生物对液化气中的硫化氢进行生物氧化反应,从而将硫化氢转化为硫酸盐或者硫,达到脱硫的目的。

生物脱硫法具有脱硫效率高、耗能低、对环境友好等优点,但是存在微生物生长慢、对气体成分要求高、操作复杂等缺点。

3. 传质脱硫法:传质脱硫法是指利用气液两相之间的传质作用,将液化气中的硫化氢传送到液相中去。

传质脱硫法的工艺简单、操作方便、成本较低,但是脱硫效率和适用范围相对较窄。

上述方法各有优缺点,并且适用于不同的工艺条件和需要。

在实际工程中,常常会根据具体情况选择合适的液化气脱硫工艺方法,或者进行工艺的组合应用。

随着对环境保护的要求日益提高,液化气脱硫工艺在制气、天然气液化、LPG储罐、地下储罐以及分装装置等领域中得到了广泛应用。

在我国,液化气脱硫工艺的现状包括以下几个方面:1. 技术水平不断提高:近年来,我国在液化气脱硫工艺方面的技术水平不断提高,大量技术装备和工艺设备逐步更新升级。

在传质脱硫、化学吸收脱硫、生物脱硫等方面都取得了一定的突破和进展。

2. 成本不断降低:随着液化气脱硫工艺技术的进步和成熟,其成本不断降低。

液化石油气的硫含量标气

液化石油气的硫含量标气液化石油气(Liquefied Petroleum Gas,简称LPG)是一种广泛应用于家庭、商业和工业领域的清洁燃料。

在液化石油气中,硫含量是一个重要的指标,它直接关系到燃烧过程中的环境污染和设备的使用寿命。

本文将从液化石油气中硫含量的定义、影响因素、标准要求以及控制措施等方面进行阐述。

液化石油气中的硫含量指的是单位体积液化石油气中所含硫的质量。

硫是一种常见的污染物,其在燃烧过程中会产生二氧化硫等有害气体,对环境和人体健康都具有一定的危害。

因此,控制液化石油气中的硫含量对于减少环境污染、保护人民健康具有重要意义。

液化石油气中硫含量的影响因素主要有两个方面:原料和生产工艺。

原料的硫含量高低直接影响到液化石油气中的硫含量。

一般来说,原油中的硫含量越高,经过加工后得到的液化石油气中的硫含量也会相应升高。

另外,生产工艺中的一些操作参数和技术手段也会对硫含量产生影响。

例如,脱硫工艺的选择、操作温度和压力的控制等都会对液化石油气中的硫含量产生直接影响。

根据国家标准,液化石油气中的硫含量应符合以下要求:对于普通液化石油气,硫含量不得超过10mg/m³;对于车用液化石油气,硫含量不得超过5mg/m³。

这些标准的制定旨在保护环境和人民健康,减少空气污染和雾霾天气的发生。

同时,也有利于提高液化石油气的燃烧效率,延长使用设备的寿命。

为了控制液化石油气中的硫含量,生产和使用过程中需要采取一系列的措施。

首先,在生产过程中,可以采用脱硫工艺对原料进行处理,降低硫含量。

常用的脱硫方法包括催化剂脱硫、吸收剂脱硫和氧化脱硫等。

其次,在使用过程中,可以选择低硫液化石油气产品,避免使用高硫液化石油气。

此外,也可以通过改进燃烧设备和控制燃烧工艺,减少硫的排放。

液化石油气中的硫含量是一个重要的指标,它直接关系到环境污染和设备使用寿命。

通过控制原料和生产工艺,制定合理的标准要求,以及采取适当的控制措施,可以有效降低液化石油气中的硫含量,减少环境污染,保护人民健康。

液化石油气脱硫工艺探讨及应用

青的溶剂 , 还可以作为裂解 乙烯 的原料 ; 甲烷、 乙烷 及重碳四可作 为工业及 民用燃料 。随着精细化工、 材料工程的深入研究 , 液化石油气 的更 多用途将会 被人们所发现和应用 。

2 液化 石 油气脱 硫 的必 要性

无论含硫 的液化石油气 是做燃 料还是化工原 料, 均需要脱硫 , 经脱硫工艺脱硫后液化石油气可以 防止设备、 管道的腐蚀 ; 防止液化石油气后续深加工 过程中使用的催化剂 中毒 ; 防止环境污染等… 。

山 东 化 工 S H A N D O N G C H E M I C A L I N D U S nt Y

Zn O +H2 S— —— + Zn S+H2 O

2 0 1 3年第 4 2卷

等。

Me r i c h e m 纤维 膜 工 艺 脱 出硫 醇 原 理 为 纤 维 膜

溶性盐类 , 醇胺是一种弱 的有机碱 , 在2 O一 4 5 o 【 = 下 可与液化石油气中硫化氢反应生成硫化物和酸式硫

含硫化合物等杂质 , 一般不含有烯烃 。液化石油气 的用途十分广泛 , 如利用烯烃可 以合成高辛烷值的 汽油组分, 如: 利用其 中的异丁烯和 甲醇醚化生成 甲 基叔丁基醚 ; 利用丙烯 可 以用 来生产 聚丙烯、 丙烯

4 . 1 脱除液化石油气 中无机硫硫化氢工艺 目前 液 化 石 油 气 脱 除 硫 化 氢 , 湿法 主要 采用 胺

洗 或者 碱洗 脱硫 ; 胺 洗 脱硫 主要 用脱 硫剂 为醇胺类 , 如: 一 乙醇胺 、 二 乙醇胺 、 二异 丙 醇 胺 、 N一甲基 二 乙

田伴生气) 经加压、 降温、 液化得到的一种无 色挥 发 性气体 。炼厂气 主要是在原油加工过程 中, 经常减 压蒸馏 、 催化裂化、 催化重整 、 加氢裂化等装 置产生 的大 量 C 2一C 4小 分 子 烃 类 , 其组成成分主要为 C 2

石油化工脱硫方法

石油化工脱硫方法随着环保和市场对石化产品中硫含量要求越来越苛刻,石油化工中硫化物脱除,尤其是较难脱除的有机硫化物脱除方法已成为各石化企业和研究者关注的热点。

本文就近年来有机硫化物脱除方法的研究进展进行综述,介绍了加氢转化、生物脱除技术、超生婆脱硫、沸石脱硫、液相吸附脱硫、离子液脱硫等,展望了有机硫脱除技术发展远景。

关键词:有机硫;脱除;石油化工随着世界范围环保要求日益严格,人们对石油产品质量要求也越来越苛刻,尤其是对燃烧后形成SO2、SO3继而与大气中水结合形成酸雾、酸雨严重影响生态环境和人们日常生活的硫化物含量限制。

世界各国对燃油中的硫提出了越来越严格的限制,以汽油为例,2005年欧美要求含硫质量分数降低到30×10-6~50×10-6,至2006年,欧洲、德国、日本、美国等国家和地区要求汽油中硫含量低于10~50µg/g,甚至提出生产含硫质量分数为5×10-6~10×10-6的“无硫汽油;”自2005年起,我国供应北京、上海的汽油招待相当于欧洲Ⅲ排放标准的汽油规格,即含硫质量分数低于150×10-6。

为了满足人们对石油产品高质量的要求和维护生产安全稳定进行,石油化工各生产企业不断改进生产过程中的脱硫工气。

石油化工生产过程中涉及到的硫化物可分为无机硫化物和有机硫化物,无机硫化物较容易脱除,本文就比较难脱除的有机硫脱除技术新进展进行综述。

1 加氢转化脱硫天然气、液化气、炼厂气、石脑油及重油中常含有二硫化碳、硫醇、硫醚、羰基硫和噻吩等有机硫化物,热分解温度较高,且不易脱除。

加氢转化脱硫技术是最有效的脱除手段之一。

有机硫在加氢转化催化剂作用下加氢分解生成硫化氢(H2S)和相应的烷烃或芳烃,生成的H2S可由氧化锌等脱硫剂脱除达到很好的脱除效果。

近年来,国外开发出几种典型的催化裂化(FCC)汽油脱硫新工艺,如ExxonMobil公司的SCANFining工艺和OCTGAIN工艺、LFP公司的Prime-G+工艺和UOP公司的ISAL工艺;在中内,中国石化抚顺石油化工研究院(FRIPP)针对我国FCC汽油的不同特点,开发出了OCT-M、FRS和催化裂化(FCC)汽油加氢脱硫/降烯烃技术并在国内石化企业得到成功应用;还开发了FH-DS柴油深度加氢脱硫催化剂,成功应用于福建炼油化工有限公司柴油加氢装置[1,2],此外洛阳石油化工工程公司工程研究院开发出催化裂化汽油加氢脱硫及芳构化工气技术Hydro-GAP[3]。

干法脱硫解决液化石油气铜片腐蚀不合格问题

中 图分 类号 : E 2 . 3 T 644 1

文献 标 识码 : A

文章编 号 :0 8 1 3 2 0 )4—0 0 —0 1 0 —14 ( 0 2 0 05 4

De u f r z to o s l u i a i n f LPG o s l e diqu lf c to pr b e t o v s a ii a i n o l m i o e o r so ts n c pp r c r o i n e t

析发 现 , 化 石 油 气 中 铜 片 腐 蚀 超 标 主 要 是 因 为 液

1 侧 线试验

部 分 装 置 在 液 化 石 油 气 经 胺 液 处 理 后 , 用 碱 采

洗的方法除去残存 的 H s和总硫 , 由于液相夹带 2 但

Ab ta t sr c :Th o t os let epo lm fds u l i t n i o p rc ro in ts u ih h d o er u et ov h rb e o i ai c i c p e rso etd et hg y r — q fa o n o o

XU . i Li n b

( rmai l t f n gz erc e cl o ,L d , i g uNa j g2 0 4 ,C ia A o t sPa c n o Ya teP t h mi . t . Ja s n i 1 0 8 hn ) o aC n n

g n s ld o c n rt n i P atrM DEA ram e tweeiv tg t d e uf ec n e ta i L G fe i o n te t n r e iae .Aciae a b n,moe u ns tv td c r o l — c lrse ea dt euf rz t n s r e t r sd t e v d h d o e u f efo L G . et t a iv n wod s l iai b n sweeu e o rmo e y rg n s l d r m P Th e u o o i s r u t h w e h t “ r eh d” te t e tb b v - e t n d mae il a fiin l ov h s e l s o d t a d y m to s r m n y a em n i e tras cn ef e t s le t e a o o c y p o l o i u l i t n i p rc ro in t t r be m fds ai c i c p r s e . q f a o no e o o s Ke r s d s l rz t n;h d o e uf e ywo d . euf ia i u o y rg n s ld ;LP ;c p e ro in t t i G o p rc o s e o s

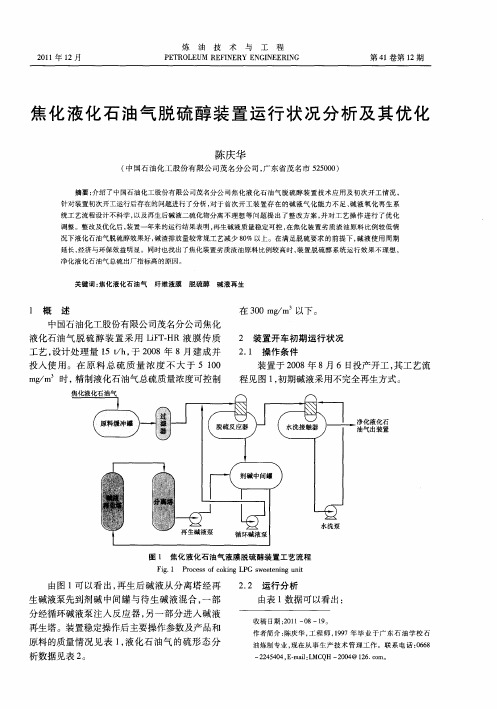

焦化液化石油气脱硫醇装置运行状况分析及其优化

1 概

述

在 3 0rg m 0 / 。以下 。 a

中 国石 油化 工股份 有 限公司 茂名 分公 司焦化

液化石油气脱硫醇装 置采 用 L TH i . R液膜传质 F

工艺 , 设计 处理 量 1 / , 20 5th 于 0 8年 8月建 成 并 投 入使 用 。在 原 料 总 硫 质 量 浓 度 不 大 于 510 0 mgm / 时 , 精制 液化 石油气 总硫 质量 浓度 可控制

况下液化石油气脱硫醇效果好 , 碱渣排放量较常规工艺减少 8 % 以上 。在满足脱硫要 求的前提 下, 0 碱液使用周 期 延长 , 经济与环保效益明显。同时也找 出了焦化装置劣质渣油原料 比例较高时 , 置脱硫 醇系统运行效果不理想 , 装

净 化液化石油气总硫出厂指标 高的原 因。 关键词 : 焦化液化石油气 纤维液膜 脱硫醇 碱液再生

21 0 1年 1 2月

炼 油 技 术 与 工 程 P T 0 E M R FN R N I E RN E R L U E IE Y E GN E I G

第4 1卷第 1 2期

焦 化 液化 石 油 气 脱 硫 醇 装 置运 行 状 况 分 析及 其优 化

陈庆华

( 中国石油化工股份有 限公 司茂名分公 司, 东省茂名 市 5 50 ) 广 2 00

炼

油

技

术

与

工

程

2 1 年第 4 01 1卷

() 1 装置 工 艺 操 作 平 稳 , 精 制 液化 石 油 气 但 总硫未 能达 标 , 总 硫 波 动较 大 且 碱 液再 生 效 果 且 差 。20 08年 9月 1日起 通 过 加 大 氧 化 风量 后 碱

低 流量 。氧化风 量调低后直接导致再 生效果下 降。 ( )循 环碱 液质 量 的好 坏直 接影 响到精 制液 2 化石 油气 总硫 高低 , 环碱液 质量好 ( N O 循 即 a H浓

双氧水给液化石油气脱硫反应-概述说明以及解释

双氧水给液化石油气脱硫反应-概述说明以及解释1.引言1.1 概述概述部分的内容可以参考如下:引言部分是对整篇文章的开篇介绍,目的是引起读者的兴趣并提供一些背景信息。

本文将详细讨论使用双氧水进行液化石油气脱硫反应的相关内容。

液化石油气脱硫是指从液化石油气中去除硫化物化合物的过程,目的是减少对环境和人体健康的影响。

硫化物化合物是液化石油气中普遍存在的污染物之一,它们在燃烧过程中会产生二氧化硫等有害物质,对大气和环境产生负面影响。

因此,液化石油气脱硫技术的研究和应用具有重要的理论和实际意义。

在液化石油气脱硫技术中,双氧水作为一种重要的催化剂和氧化剂得到了广泛的应用。

双氧水具有优异的氧化性能和催化活性,可以有效地将硫化物化合物转化为无毒的硫酸盐化合物。

因此,本文将重点讨论双氧水在液化石油气脱硫反应中的应用和作用机理。

本文的结构如下:首先,我们将介绍双氧水的性质和应用,包括其化学性质、反应特点以及在其他领域的应用情况。

接着,我们将探讨液化石油气脱硫的背景和需求,包括液化石油气中硫化物化合物的来源和对环境的影响。

最后,我们将总结双氧水在液化石油气脱硫中的作用,评估其优势和局限性,并展望未来可能的研究方向。

通过对双氧水在液化石油气脱硫反应中的研究和应用进行系统的总结和分析,有助于更好地理解和推动该领域的发展。

双氧水在液化石油气脱硫中具有潜在的应用前景,但也面临一些挑战和限制。

通过深入研究这一领域,我们可以进一步优化反应条件、提高脱硫效率,并为环境保护和可持续发展做出贡献。

1.2文章结构文章结构部分包括对整篇文章的组织和分章节的介绍。

在这篇文章中,我们将按照以下结构进行叙述:1. 引言1.1 概述:介绍液化石油气脱硫的背景和意义,同时提及双氧水在脱硫反应中的重要作用。

1.2 文章结构:简要说明本文的章节组织和内容安排,引导读者对整篇文章的概况有所了解。

1.3 目的:阐明本文的研究目的和意义,概括研究效果和观点的目标。

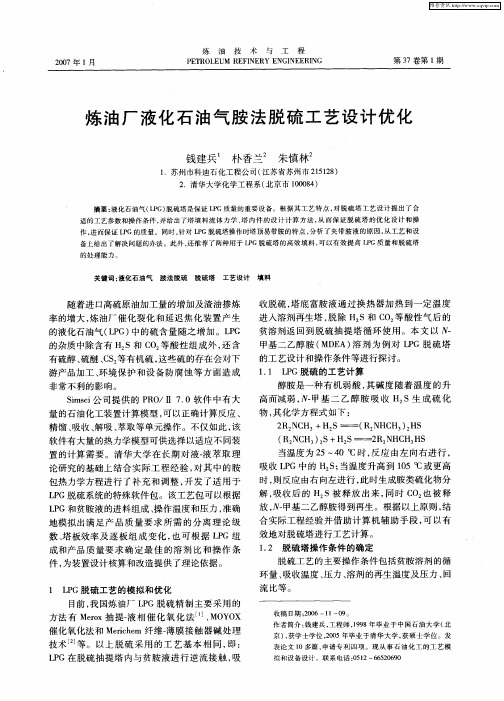

炼油厂液化石油气胺法脱硫工艺设计优化

进入溶剂再生塔 , 脱除 H s和 C O 等酸性气后 的 贫溶 剂返 回到 脱 硫 抽 提 塔 循 环 使 用 。本 文 以 Ⅳ 一 甲基二 乙醇胺 ( D A) M E 溶剂为例对 L G脱硫塔 P 的工 艺设 计 和操 作条件 等进行 探 讨 。

1 1 L G脱 硫 的工艺 计算 . P 醇胺是 一种 有 机 弱 酸 , 碱 度 随 着 温度 的升 其 高 而减 弱 , 甲 基 二 乙 醇 胺 吸 收 H S生 成 硫 化 Ⅳ一 物 , 化学方 程式 如下 : 其

流 比等 。

收稿 1期 :0 6—1 —0 。 3 20 1 9

目前 , 国炼 油厂 L G脱 硫精 制 主 要 采用 的 我 P 方 法 有 Meo 提一 相 催 化 氧 化 法¨ MO O rx抽 液 、 Y X 催化 氧化 法 和 Mei e 纤维一 膜接 触 器 碱处 理 rhm c 薄 技术 等 。 以上 脱 硫 采 用 的工 艺 基 本 相 同 , : 即 L G在 脱硫 抽 提 塔 内与贫 胺 液进 行 逆 流接 触 , P 吸

2 2C 3 2 R N H +H S一 ( 2 H H )H R N C 32 S 2 2 H H S RN C 3 H ( 2 C 3 2 H2 一 R N H ) S+ S

的杂 质 中除含 有 H s和 C 酸性 组 成 外 , 含 在 会对 下 硫 c, 这 游产 品加工 、 境 保护 和设 备 防腐 蚀 等方 面 造 成 环 非 常不 利的影 响 。 Sm c公 司提供 的 P O 17 0软 件 中有 大 isi R /1 .

作者 简介 : 钱建兵 , 工程师 ,9 8年毕业于 中国石油大学 ( 19 北 京 ) 获学士学位 ,0 5年毕 业于清华大学 , , 20 获硕士学位 。发 表论 文 l O多篇 , 申请专 利 四项 。现从 事石 油化工 的工艺模 拟和设备 设计 。联 系电话 :52— 6 26 0 O 1 6 50 9