丁腈橡胶续

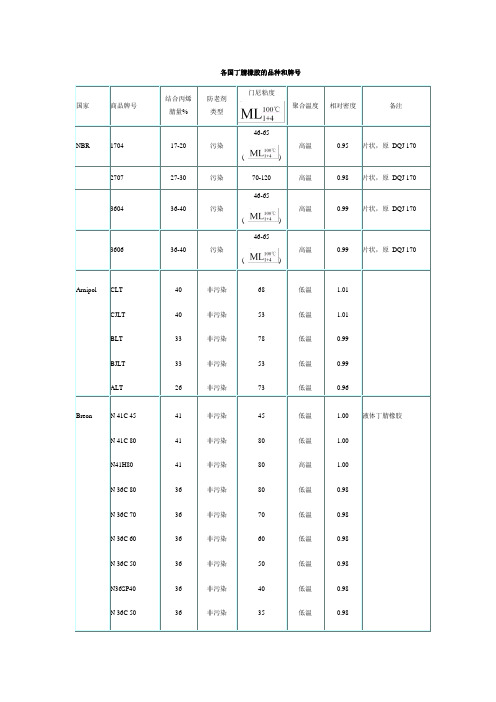

各国丁腈橡胶的品种和牌号

各国丁腈橡胶的品种和牌号国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注NBR 1704 17-20 污染46-65( )高温0.95 片状,原DQJ 170 2707 27-30 污染70-120 高温0.98 片状,原DQJ 1703604 36-40 污染46-65( )高温0.99 片状,原DQJ 170 3606 36-40 污染46-65( )高温0.99 片状,原DQJ 170Arnipol CLTCJLTBLTBJLTALT 4040333326非污染非污染非污染非污染非污染6853785373低温低温低温低温低温1.011.010.990.990.96Breon N 41C 45N 41C 80N41H80N 36C 80N 36C 70N 36C 60N 36C 50N36SP40N 36C 50 414141363636363636非污染非污染非污染非污染非污染非污染非污染非污染非污染458080807060504035低温低温高温低温低温低温低温低温低温1.001.001.000.980.980.980.980.980.98液体丁腈橡胶N33H80 N 33C 50 232 1002N 28C 60 N 28C 45 3336332828非污染非污染非污染非污染非污染50806045低温高温高温低温低温0.980.980.980.970.97Buna NB194HFNB196HFNB192HFNB193HF 39332727非污染非污染非污染非污染50654095高温高温高温高温0.980.970.960.96各国丁腈橡胶的品种和牌号(续表一)国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注Butacril BT-305BT-308XL-389BT-203BT-205BT-208HT-205HT-208XL-289BT-10841414134.534.534.531313426非污染非污染非污染非污染非污染非污染非污染非污染非污染非污染468510027488753878087低温低温低温低温低温低温高温高温高温低温0.991.020.990.990.980.980.970.970.980.96N615BP608-6D1-ZS P8 -1A 2P612B -1A 2-ZSN655N625N628BN634N652N756926P7-1D2-ZS NX775HR967N917 323333333333323233281633272222非污染非污染非污染非污染非污染非污染非污染非污染非污染非污染非污染微污染非污染微污染非污染485450802549 ,50608040255862、5888456865低温低温低温低温低温低温低温低温低温地温高温低温低温低温0.981.000.980.980.980.980.980.980.990.980.980.960.980.960.980.97碎块状,不含凝胶粉末状粉末状含50 份DOP聚稳丁腈橡胶各国丁腈橡胶的品种和牌号(续表二)国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注Chemaprene N 3309N3311N3809 333338非污染非污染非污染508050低温低温低温0.990.990.99NBFLT/GP 34/L34/MNAJ 28343419非污染非污染非污染非污染45、50354550低温低温低温低温0.970.980.980.96各国丁腈橡胶的品种和牌号(续表三)国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注Hycar 1000 × 881000 × 13210011001F1031104110511051 -50F14111091-501401H-801401H-123100210221032 435141414141414141414141333333微污染微污染微污染非污染非污染微污染微污染非污染微污染非污染微污染非污染微污染非污染非污染9555958560807550115508050955055高温低温高温高温低温低温低温低温低温低温低温低温高温高温低温1.001.001.001.001.001.001.001.001.031.001.001.000.980.980.98粉末状粉末状粉末状各国丁腈橡胶的品种和牌号(续表四)国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注Humex N3883N3447N3483N2783 38343427非污染非污染非污染非污染83478383低温低温低温低温0.980.980.980.98JSR N215SLN 222LN220SN220SHN221HN224SHN23SVN23SLN23SN230SHN230SN232SHN238HN 321LN237N237H 48434141413735353535353535343434非污染微污染非污染非污染微污染非污染非污染非污染非污染非污染非污染非污染微污染微污染微污染微污染45455680757032425685567777455672低温低温低温低温低温低温低温低温低温低温低温低温低温低温低温低温1.011.001.001.001.000.980.980.980.980.980.980.980.980.980.980.98N231H N 234L N233N236H N211SL N280N210SN241H N241N240SN250S PN 20HA PN 30A 3433323232323029292620----微污染微污染微污染微污染非污染非污染非污染微污染微污染非污染非污染非污染非污染75346072325875565663----低温低温低温低温低温低温低温低温低温低温低温----0.980.980.970.970.980.980.970.960.960.960.941.081.08含50 份DOP液体部分交联剂粉末状N220SH粉末状N230S 各国丁腈橡胶的品种和牌号(续表五)国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注Krynac 50.7580645.5082821138.5080150494540中高3838.5非污染非污染非污染非污染非污染非污染非污染75755065555083低温低温低温低温低温低温低温0.990.991.000.990.990.990.99羧基丁腈橡胶各国丁腈橡胶的品种和牌号(续表六)国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注Nipol DN215DN101DN 101LDN1031001103110411041L103210421042AL1052J13121432JDN201DN206DN212DN214DN207DN211 3342424241414141333333333332333333333333微污染非污染非污染非污染非污染非污染微污染微污染非污染非污染微污染非污染非污染非污染非污染微污染微污染非污染非污染非污染588060、584875、8063、55836351、55784646786378784346低温低温低温低温高温低温低温低温低温低温低温低温低温低温低温低温低温高温低温低温0.981.001.001.001.001.001.001.000.980.980.980.980.980.980.980.980.980.980.980..98片状片状片状片状液体碎块状,不含凝胶部分交联型DN219 DN1201 DN 1201L DN202 DN202H DN302 DN302H DN405 DN402 DN404 DN315 DN223 DN3061072 DN401 DN 401L 33333331312828212324263329271818非污染非污染非污染微污染微污染微污染微污染微污染非污染微污染微污染非污染微污染非污染非污染非污染27784563786378805572603563458065低温低温低温低温低温低温低温低温低温低温低温低温低温低温低温低温0.980.980.980.980.980.970.970.950.960.960.970.980.980.980.940.94片状,NBIR片状,NBIR羧基丁腈橡胶各国丁腈橡胶的品种和牌号(续表七)国家商品牌号结合丙烯腈量%防老剂类型门尼粘度聚合温度相对密度备注NitriflexN206N-5N300N5 45393838微污染微污染非污染微污染603957100低温高温低温高温1.001.001.001.00。

丁腈橡胶的详细分析

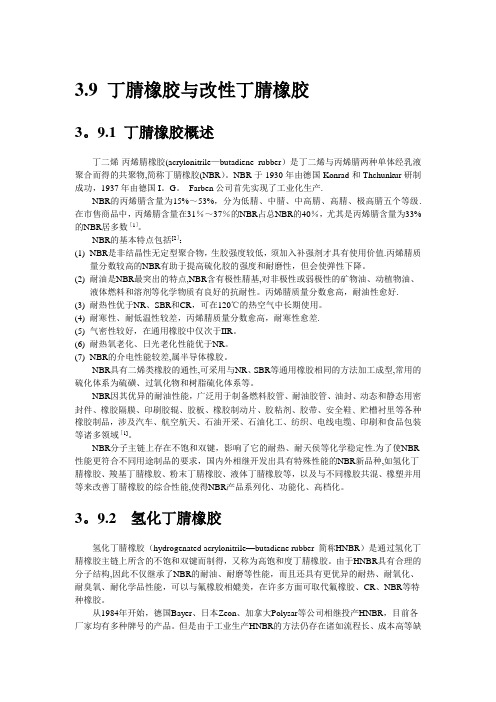

3.9 丁腈橡胶与改性丁腈橡胶3。

9.1 丁腈橡胶概述丁二烯-丙烯腈橡胶(acrylonitrile—butadiene rubber)是丁二烯与丙烯腈两种单体经乳液聚合而得的共聚物,简称丁腈橡胶(NBR)。

NBR于1930年由德国Konrad和Thchunkur研制成功,1937年由德国I。

G。

Farben公司首先实现了工业化生产.NBR的丙烯腈含量为15%~53%,分为低腈、中腈、中高腈、高腈、极高腈五个等级.在市售商品中,丙烯腈含量在31%~37%的NBR占总NBR的40%,尤其是丙烯腈含量为33%的NBR居多数[1]。

NBR的基本特点包括[2]:(1)NBR是非结晶性无定型聚合物,生胶强度较低,须加入补强剂才具有使用价值.丙烯腈质量分数较高的NBR有助于提高硫化胶的强度和耐磨性,但会使弹性下降。

(2)耐油是NBR最突出的特点,NBR含有极性腈基,对非极性或弱极性的矿物油、动植物油、液体燃料和溶剂等化学物质有良好的抗耐性。

丙烯腈质量分数愈高,耐油性愈好.(3)耐热性优于NR、SBR和CR,可在120℃的热空气中长期使用。

(4)耐寒性、耐低温性较差,丙烯腈质量分数愈高,耐寒性愈差.(5)气密性较好,在通用橡胶中仅次于IIR。

(6)耐热氧老化、日光老化性能优于NR。

(7)NBR的介电性能较差,属半导体橡胶。

NBR具有二烯类橡胶的通性,可采用与NR、SBR等通用橡胶相同的方法加工成型,常用的硫化体系为硫磺、过氧化物和树脂硫化体系等。

NBR因其优异的耐油性能,广泛用于制备燃料胶管、耐油胶管、油封、动态和静态用密封件、橡胶隔膜、印刷胶辊、胶板、橡胶制动片、胶粘剂、胶带、安全鞋、贮槽衬里等各种橡胶制品,涉及汽车、航空航天、石油开采、石油化工、纺织、电线电缆、印刷和食品包装等诸多领域[1]。

NBR分子主链上存在不饱和双键,影响了它的耐热、耐天侯等化学稳定性.为了使NBR 性能更符合不同用途制品的要求,国内外相继开发出具有特殊性能的NBR新品种,如氢化丁腈橡胶、羧基丁腈橡胶、粉末丁腈橡胶、液体丁腈橡胶等,以及与不同橡胶共混、橡塑并用等来改善丁腈橡胶的综合性能,使得NBR产品系列化、功能化、高档化。

丁腈橡胶合成方程式

丁腈橡胶合成方程式

摘要:

一、丁腈橡胶简介

二、丁腈橡胶的合成方法

三、丁腈橡胶的应用领域

四、丁腈橡胶的发展趋势与前景

正文:

丁腈橡胶是一种具有优异耐油性、耐磨性和耐老化性的合成橡胶。

它主要由丁二烯和丙烯腈两种单体通过共聚反应合成。

丁腈橡胶的合成方程式如下:CH2=CH-CH=CH2 + CH2=CH-CN → CH2-CH(CN)-CH2-CH=CH2 在合成过程中,首先将丁二烯和丙烯腈单体放入反应釜中,通过加热和搅拌进行共聚反应。

随着反应的进行,单体逐渐转化为聚合物,形成丁腈橡胶。

丁腈橡胶广泛应用于汽车、航空航天、石油化工、纺织印染、电线电缆等领域。

其中,汽车工业是丁腈橡胶的最大消费市场,主要用于生产汽车密封件、油封、O 型圈等零部件。

此外,丁腈橡胶还具有良好的耐热性、耐寒性和耐腐蚀性,可用于制造各种工业橡胶制品。

近年来,随着我国汽车、航空航天等行业的迅速发展,对丁腈橡胶的需求也在不断增长。

为满足市场需求,我国丁腈橡胶的生产能力不断提升,同时加大了技术研发力度,努力降低生产成本,提高产品质量和性能。

简述丁腈橡胶粘合剂结构特点

简述丁腈橡胶粘合剂结构特点丁腈橡胶是一种合成橡胶,具有优异的耐油、耐热、耐寒、耐磨、耐化学品等性能,因此被广泛应用于汽车、机械、电器、航空航天等领域。

在生产和加工过程中,丁腈橡胶通常需要使用粘合剂来将其与其他材料粘合在一起,以满足特定的工程需求。

下面将对丁腈橡胶粘合剂的结构特点进行简述。

丁腈橡胶粘合剂的主要成分是丁腈橡胶和粘合剂,其中粘合剂通常是一种热固性树脂。

丁腈橡胶的分子结构中含有丁二烯和丙烯腈等单体,丙烯腈单体的加入使得丁腈橡胶具有了优异的耐油性和耐化学品性能。

在粘合剂中,通常使用的热固性树脂有酚醛树脂、环氧树脂、醇酸树脂等。

这些树脂具有良好的粘接性能,能够与丁腈橡胶形成牢固的结合。

丁腈橡胶粘合剂的结构特点主要包括以下几个方面:1. 丁腈橡胶分子链的交联结构。

丁腈橡胶分子链中含有丙烯腈单体,这些单体能够与丁二烯单体发生共聚反应,形成交联结构。

这种交联结构能够使丁腈橡胶具有较高的强度和耐久性。

2. 热固性树脂的交联结构。

热固性树脂在加热过程中能够发生交联反应,形成三维网络结构。

这种网络结构能够使粘合剂具有较高的强度和耐久性。

3. 粘合剂中的填料。

为了提高粘合剂的性能,通常会在粘合剂中添加一些填料,如二氧化硅、碳黑等。

这些填料能够增加粘合剂的黏度和硬度,提高其耐磨性和耐化学品性能。

4. 粘合剂的固化反应。

丁腈橡胶粘合剂在加热过程中会发生固化反应,形成牢固的结合。

固化反应的过程中,热固性树脂会与丁腈橡胶发生交联反应,形成牢固的结合。

综上所述,丁腈橡胶粘合剂的结构特点主要包括丁腈橡胶分子链的交联结构、热固性树脂的交联结构、粘合剂中的填料以及粘合剂的固化反应。

这些结构特点共同作用,使得丁腈橡胶粘合剂具有良好的粘接性能和耐久性能。

试论丁晴橡胶性能及加工工艺

试论丁晴橡胶性能及加工工艺丁腈橡胶(NBR )是一种由丁二烯和丙烯腈共聚而成的特种橡胶,丁腈橡胶根据结构组成、丙烯酸酯含量、门尼黏度以及应用范围等进行分类。

其中根据应用范围可分为通用型和特种丁腈橡胶。

广泛用于制各种耐油橡胶制品、多种耐套管、软包装、油垫圈、垫片、软胶管等,在汽车、航空、石油、复印等行业中成为必不可少的弹性材料。

标签:丁晴橡胶;性能;加工;工艺1 丁晴橡胶主要性能1.1耐油性其耐油性仅次于聚硫橡胶和氟橡胶。

丁二稀单体可共聚成顺式、反式和1,2-焼基三种不同的链结构。

典型的NBR结构中反式占约78%。

由于NBR分子链结构中含有氰基,耐油性(如耐矿物油、液体燃料、动植物油和溶剂)优于天然橡胶、氯丁橡胶和丁苯橡胶。

丙烯腈含量越多,耐油性越好,但耐寒性则相应下降。

有效利用这些特性可以使之满足各种用途。

在通用胶中,NBR橡胶耐苯、石油基油类及非极性溶剂的性能远优于NR、SBR、IIR等非极性胶,也优于极性的CR。

1.2 耐热性耐热性优于丁苯橡胶、氯丁橡胶,具有中下等的耐热性,可在100℃、120℃下可连续使用40天,在150℃仅能使用3天。

丁腈橡胶耐温60度,硅橡胶突出的性能是使用温度宽广,能在-60℃(或更低的温度)至+250℃(或更高的温度)下长期使用。

特殊配方可达到的温度范围-50℃~150℃。

在191℃油中浸泡70h 仍有屈挠性能。

1.3 耐磨性强丁腈橡胶比天然橡胶的耐磨性要高30%~45%,耐高温性能较天然橡胶、氯丁橡胶、丁苯橡胶等都强。

随着ACN含量的增加NBR的极性增强,链柔顺性降低,链间相互作用力增大,分子链内双键含量降低,饱和程度增加,由此也造成了一系列性能的变化,其耐磨耗性提高。

1.4 抗静电性能丁腈橡胶的体积电阻率为109-1010Ω·cm,等于或低于半导体材料体积电阻率1010Ω·cm这一临界限制。

因此,丁腈橡胶是一种半导体材料。

在通用橡胶中是唯一可利用这一点可以制作抗静电的橡胶制品。

丁腈橡胶的详细分析

3.9 丁腈橡胶与改性丁腈橡胶3.9.1 丁腈橡胶概述丁二烯-丙烯腈橡胶(acrylonitrile-butadiene rubber)是丁二烯与丙烯腈两种单体经乳液聚合而得的共聚物,简称丁腈橡胶(NBR)。

NBR于1930年由德国Konrad和Thchunkur研制成功,1937年由德国I.G. Farben公司首先实现了工业化生产。

NBR的丙烯腈含量为15%~53%,分为低腈、中腈、中高腈、高腈、极高腈五个等级。

在市售商品中,丙烯腈含量在31%~37%的NBR占总NBR的40%,尤其是丙烯腈含量为33%的NBR居多数[1]。

NBR的基本特点包括[2]:(1)NBR是非结晶性无定型聚合物,生胶强度较低,须加入补强剂才具有使用价值。

丙烯腈质量分数较高的NBR有助于提高硫化胶的强度和耐磨性,但会使弹性下降。

(2)耐油是NBR最突出的特点,NBR含有极性腈基,对非极性或弱极性的矿物油、动植物油、液体燃料和溶剂等化学物质有良好的抗耐性。

丙烯腈质量分数愈高,耐油性愈好。

(3)耐热性优于NR、SBR和CR,可在120℃的热空气中长期使用。

(4)耐寒性、耐低温性较差,丙烯腈质量分数愈高,耐寒性愈差。

(5)气密性较好,在通用橡胶中仅次于IIR。

(6)耐热氧老化、日光老化性能优于NR。

(7)NBR的介电性能较差,属半导体橡胶。

NBR具有二烯类橡胶的通性,可采用与NR、SBR等通用橡胶相同的方法加工成型,常用的硫化体系为硫磺、过氧化物和树脂硫化体系等。

NBR因其优异的耐油性能,广泛用于制备燃料胶管、耐油胶管、油封、动态和静态用密封件、橡胶隔膜、印刷胶辊、胶板、橡胶制动片、胶粘剂、胶带、安全鞋、贮槽衬里等各种橡胶制品,涉及汽车、航空航天、石油开采、石油化工、纺织、电线电缆、印刷和食品包装等诸多领域[1]。

NBR分子主链上存在不饱和双键,影响了它的耐热、耐天侯等化学稳定性。

为了使NBR 性能更符合不同用途制品的要求,国内外相继开发出具有特殊性能的NBR新品种,如氢化丁腈橡胶、羧基丁腈橡胶、粉末丁腈橡胶、液体丁腈橡胶等,以及与不同橡胶共混、橡塑并用等来改善丁腈橡胶的综合性能,使得NBR产品系列化、功能化、高档化。

丁腈橡胶粘接剂使用方法

丁腈橡胶粘接剂使用方法一、简介丁腈橡胶粘接剂是一种特殊的胶水,主要用于粘接丁腈橡胶制品。

丁腈橡胶具有优异的耐油、耐溶剂和耐磨损性能,广泛应用于工业领域。

使用丁腈橡胶粘接剂可以有效地将丁腈橡胶制品粘接在一起,提高产品的使用寿命和性能。

二、准备工作1. 清洁表面:在使用丁腈橡胶粘接剂之前,需要先将粘接表面清洁干净,确保无尘、无油污和无杂质,以免影响粘接效果。

2. 准备工具:准备好刷子或滚筒,用于涂抹丁腈橡胶粘接剂。

同时,还需要准备好适量的丁腈橡胶粘接剂和辅助工具,如刮板、胶带等。

三、粘接步骤1. 涂抹丁腈橡胶粘接剂:使用刷子或滚筒将丁腈橡胶粘接剂均匀涂抹在粘接表面上。

注意要避免涂抹过多或过少,以免影响粘接效果。

2. 均匀压合:将需要粘接的丁腈橡胶制品放置在已涂抹丁腈橡胶粘接剂的表面上,用手或辅助工具均匀地施加压力,确保粘接面紧密接触,排除气泡。

3. 固化时间:根据丁腈橡胶粘接剂的说明书,等待粘接剂固化。

固化时间一般为数分钟至数小时,具体时间取决于粘接剂的种类和室温条件。

4. 压力固化:在固化过程中,可以适当施加压力,加速粘接剂的固化和粘接效果的形成。

可以使用夹具或重物等辅助工具,但要避免过大的压力,以免损坏粘接部位。

5. 后续处理:粘接完成后,可根据需要进行后续处理。

如修剪多余的丁腈橡胶材料,进行表面处理等。

四、注意事项1. 丁腈橡胶粘接剂一般为有机溶剂型,使用时要注意通风,避免吸入有害气体。

2. 使用丁腈橡胶粘接剂时,要遵循产品说明书上的使用方法和注意事项,避免误用或不当使用。

3. 在粘接过程中,要保持工作环境干燥,避免水分或湿度影响粘接效果。

4. 粘接剂固化后,要避免过度拉伸或扭曲粘接部位,以免影响粘接强度。

5. 若需要在低温环境下使用丁腈橡胶制品,建议选择适用于低温环境的丁腈橡胶粘接剂。

五、总结丁腈橡胶粘接剂是一种重要的粘接材料,使用丁腈橡胶粘接剂可以有效地将丁腈橡胶制品粘接在一起,提高产品的使用寿命和性能。

丁腈橡胶行业发展现状及趋势分析

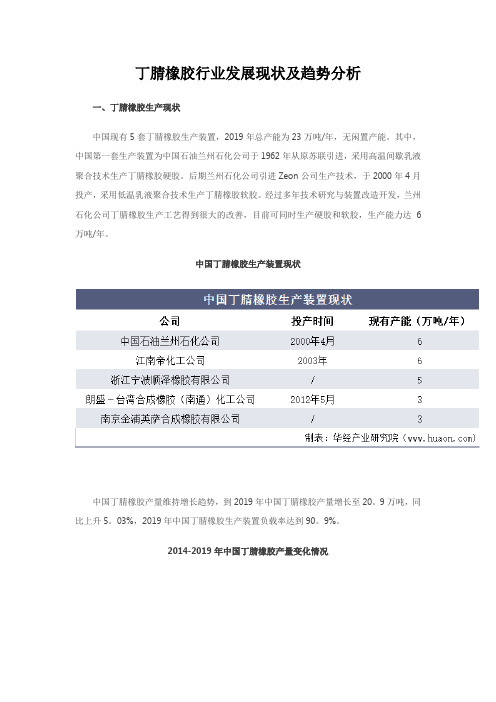

丁腈橡胶行业发展现状及趋势分析一、丁腈橡胶生产现状中国现有5套丁腈橡胶生产装置,2019年总产能为23万吨/年,无闲置产能。

其中,中国第一套生产装置为中国石油兰州石化公司于1962年从原苏联引进,采用高温间歇乳液聚合技术生产丁腈橡胶硬胶。

后期兰州石化公司引进Zeon公司生产技术,于2000年4月投产,采用低温乳液聚合技术生产丁腈橡胶软胶。

经过多年技术研究与装置改造开发,兰州石化公司丁腈橡胶生产工艺得到很大的改善,目前可同时生产硬胶和软胶,生产能力达6万吨/年。

中国丁腈橡胶生产装置现状中国丁腈橡胶产量维持增长趋势,到2019年中国丁腈橡胶产量增长至20。

9万吨,同比上升5。

03%,2019年中国丁腈橡胶生产装置负载率达到90。

9%。

2014-2019年中国丁腈橡胶产量变化情况二、丁腈橡胶消费情况2019年中国丁腈橡胶表观消费量为27。

9万吨,相对于2018年增长了1。

3万吨,增长幅度达到4。

49%。

目前丁腈橡胶最大的消费市场是密封制品,其需求约占总量的50%,保温发泡材料所占市场份额也维持在30%左右,胶辊及其他消费市场份额约占20%。

在密封制品的市场份额中,汽车零部件领域的消费量达到了总消费量的70%,在工业、航天等方面应用约占30%左右;橡胶发泡材料依靠其隔热、隔音、减震等方面的性能优势在工程建筑、桥梁道路、船舶等行业占据着丁腈橡胶重要的市场份额;优良的耐油性、耐磨性与耐老化性同样使丁腈橡胶在印刷、塑料加工及矿业输送带等领域应用广泛。

2014-2020年中国丁腈橡胶表观消费量变化情况中国丁腈橡胶应用领域消费量占比情况三、丁腈橡胶进出口现状作为世界上最大的合成橡胶生产国和消费国,近年来中国产能增速明显高于下游需求增速,由此带来的产能过剩问题亟需解决。

尽管2019年丁腈橡胶装置无闲置产能,但其产能过剩问题依然存在,即使总产能利用率达到了90%,但在国外丁腈橡胶的影响下国产化率仍然没有达到70%,进口量依然占有较大份额。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NBR 的压片工艺操作经常采用三辊压延 机 ,辊筒的线速度之比按上中下顺序为 2∶1∶1 。

为减小压延收缩 ,可使用低门尼粘度 NBR 或使用压延收缩小的 NBR , 或者掺用凝胶型 NBR ,加入 7~10 份液体 NBR 也有效 。使用各 向异性的填充剂 ,也会减小压延收缩 。另外 ,提 高辊温使弹性减小 ,也有助于减小压延收缩 。

NBR 硫化速度比 N R 慢 ,因为硫黄在 NBR 中溶解度较小 ,故应减小硫黄用量 、增大促进剂 用量以调节硫化程度和硫化速度 。

NBR 制品中 ,模压制品比例最大 ,其硫化 广泛采用模压法和移模法 。为提高制品质量和

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved.

在 NBR 中不易分散 、溶解度较小的粉料 (硫黄 、氧化锌等) 在混炼时应首先加入 ,否则会 影响胶料物理性能 。

为保证硫黄分散均匀 ,可把 NBR 、硫黄和 硬脂酸先做成母炼胶 ,然后将炭黑和软化剂分 批交替加入 ,操作程序如下 :

(1) 用小辊距 、冷辊先将生胶块压软使之包 辊;

(2) 把辊距适当放大 ,加硫黄 ,薄通 2~3 次 ,并割胶翻炼 ;

果 ,密炼机混炼时每批的装料量随胶料和配方 不同而异 , 一般相当于 N R 装料量的 60 %~ 80 %。

密炼机混炼操作程序如下 : 密炼机部分 : 0 min 投胶开始混炼 015 min 加氧化锌 、硬脂酸 、防老剂及 1/ 2

补强剂 115 min 加剩下的补强剂 、填充剂 、增塑剂

第 2 期 杜爱华 1 橡胶配合加工技术讲座 第 8 讲 丁腈橡胶 (NBR) 11 7

橡胶配合加工技术讲座 第 8 讲 丁腈橡胶 (NBR) (续完)

杜爱华

(青岛化工学院橡胶工程学院 266042)

(接上期) 412 混炼

NBR 和其它橡胶一样 ,可采用开炼机或密 炼机进行混炼 。软 NBR 因门尼粘度低 ,可直接 进行混炼 。如混炼温度过高 ,则会产生凝胶 ,影 响胶料性能 ,故应严格控制混炼温度 。 41211 开炼机混炼

采用热喂料挤出机时 ,胶料挤出前要用开 炼机进行热炼 ,热炼条件为 :前辊 40 ℃,后辊 50 ℃,时间 4~5 min 。热炼时 ,挤出返回 胶的掺用比例应控制一定 ,防止胶料塑性值发 生波动 。热炼的胶料必须及时供给挤出机 。

NBR 胶料的挤出条件一般为 : 机筒 、螺杆

© 1994-2007 China Academic Journal Electronic Publishing House. All rights reserved.

1 18 橡 胶 工 业 1999 年第 46 卷

温度 40~60 ℃,口型温度 80~90 ℃,机头 温度 90~100 ℃。为防止焦烧和保证挤出物 表面光滑 ,机筒 、螺杆的温度应保持低温 ,只最 后在口型处提高温度 。为此螺杆最好用冷却水 冷却 。

贴胶原则上采用等速辊筒进行 ,有时为了 消除气泡和防止粘辊 ,也可以使一个辊筒的速 度略快些 。 41413 擦胶

耐油高压胶管和耐油输送带的增强帘布多 采用擦胶方法制造浸过胶乳的帘布进行贴胶来 代替擦胶帘布 。

辊筒的速比愈大 ,擦胶效果愈好 ,但往往受 帘布的强度限制 。标准的上 、中 、下辊筒线速度 之比为 1∶115∶1 ,强度较大的帘布也可采用 1∶2 ∶1 的速比 。

(3) 加氧化锌 、防老剂 、硬脂酸 ; (4) 缓慢加入 1/ 3~1/ 2 补强填充剂 ; (5) 加入剩下的补强填充剂 ,增塑剂可同时 加入 ,左右交替割胶翻炼数次 ; (6) 加促进剂或过氧化物等 ,继续割胶翻 炼 ,待混炼均匀后薄通下片 。 上述混炼时间随橡胶 、配合剂的种类 、用 量 、辊 筒 转 速 等 条 件 而 变 化 , 一 般 为 20 ~ 40 min 。 41212 密炼机混炼 不管使用何种密炼机 ,均需注意其冷却效

擦胶的辊温一般为 : 上辊 75~90 ℃,中 辊 60~70 ℃,下辊 80~100 ℃。

擦胶胶料必须具有很好的粘合性能 ,才能 使橡胶与帘布具有足够的粘合强度 ,以提高制 品的使用寿命 。但 NBR 粘合性能较差 ,因此 , 在胶料配方中除使用增塑剂之外 ,还应并用具 有增粘效果的增塑剂 ,如双甲基苄基醚等 。

在树脂系软化剂中 ,常采用煤焦油和古马 隆树脂 ,后者以使用较高熔点的品种为宜 。

配用 10 份液体 NBR ,除提高粘着性外 ,还 能改善加工性 ,特别适用于高硬度配方 。 415 硫化

从硫化工艺看 ,NBR 具有两大优点 : 热塑 性和良好的热稳定性 。N R 在高温下易出现硫 化返原 ,通常在 180 ℃以上就很难避免硫化返 原问题 。NBR 的硫化曲线则比较平坦 ,硫化温 度范围较宽 ,甚至在 200 ℃以上的高温下也可 以保持较好的平坦性 。NBR 随温度上升表现 出较好的热塑性 ,软 NBR 的热塑性比硬 NBR 高 ,而且随丙烯腈质量分数增大 ,热塑性也增 大 。这种性质对模压制品特别重要 ,即热塑性 大则成型流动性好 ,特别适于采用移模法和注 压法制造产品 。

为防止挤出物表面粗糙或出现痕迹 ,应尽 量提高机头的温度和压力 。因此应选用长径比 较大的挤出机 ,或者提高螺杆的压缩比 。NBR 使用的螺杆压缩比以 118~210 为宜 ,N R 使用 的螺杆压缩比一般为 112 左右 。

为减小挤出膨胀 ,提高尺寸稳定性 ,应选用 低门尼粘度的生胶 ,或选用高门尼粘度但挤出 膨胀小的品种 ,或者并用少量凝胶型橡胶 。配 用各向异性的填充剂和增塑剂也有效 ,但滑石 粉和云母粉等各向异性严重的填充剂易引起挤 出不良 ,使用时必须充分注意 。

该法特点 : 优点 : ①可均匀高速硫化大型挤出制品 ; ② 柔软及复杂的制品在硫化中变形小 ; ③制品表 面非常美观 ; ④硫化起步快 ,硫化诱导期短 ; ⑤ 因从制品内部发热 ,故热效率很高 ; ⑥制品仅需

用输送带支撑 。 缺点 : ①配方限定以极性橡胶 、填充剂为主

体 ; ②不适于有金属插入的挤出制品 ; ③易氧化 (特别是 N R 或用过氧化物交联的聚合物) 。

另外 ,超高频硫化时升温速度较快 ,因此如 配合剂分散不匀则易导致硫化不均 ,而且当制 品较厚时 ,还会出现中心部位过硫以及局部产 生蜂窝等现象 ,从而严重影响产品的物理性能 。

5 并用 NBR 的极性非常强 ,与其它聚合物的相容

性一般不太好 ,但与 CR 、改性酚醛树脂和 PVC 等极性强的聚合物 ,特别是与含氯的聚合物具 有较好的相容性 ,常进行并用 。另外 ,为改善加 工性和使用性能 ,NBR 也常与 N R , SBR 和 BR 等非极性橡胶并用 。 511 NBR 与 PVC 并用

为了防止产生气泡 ,贴合时应始终保持辊 间有 少 量 堆 积 胶 , 并 把 胶 片 厚 度 控 制 在 015 mm 以下 。 41412 贴胶

在制造耐油胶帘布等制品时要进行贴胶 , 可采用三辊压延机进行单面贴胶 ,也可采用四

辊压延机进行双面贴胶 ,用于贴胶的帘布可以 是未经处理的帘布 、涂胶帘布 、擦胶帘布或浸过 丁腈胶乳的帘布等 。

NBR 混炼比较困难 ,不易包辊 ,粉料分散 困难 ,胶料生热比较大 ,因此需要低温混炼 ,并 注意加料顺序和容量 。

为了保证冷却效果 ,冷却水温应保持在 10 ℃左右 ,混炼辊温应控制在 50 ℃左右 ,辊筒速 比以 1 ∶( 111 ~112) 为宜 , 混炼容量一般应比 N R 低 ,具体需视生胶门尼粘度而定 。

NBR 平板硫化条件一般为 : 温度 140~ 200 ℃,压力 114~314 M Pa ,硫化时间随制品 大小 、形状和胶料配方 (特别是硫化体系) 而变 化 。最近 ,为提高生产效率而推行了高温短时 间硫化 ,小型制品在 170~200 ℃下硫化 0. 5 ~ 3 min 即可 。对于特厚制品 ,为避免因内部和 表层硫化程度不均一而造成开模裂伤 ,一般应 取低温 (140~145 ℃) 长时间硫化 。NBR 厚制 品若采取微波预热 ,可较容易实现内部和表层 的均匀硫化 。 41512 移模法

NBR 与 PVC 并用已有 50 多年的历史 ,并 用效果非常好 ,1942 年投产的 NBR/ PVC 共混 物是第一个工业化生产的聚合物共混物 。 51111 并用胶的品种型号

我国现生产的并用胶为 NBR2707 ( NBR2 26) 与悬浮法 PVC ( XS23) 以 70/ 30 比例并用 , 产品按共混方法分机械共混与乳液共沉两种 。 国外 NBR 与 PVC 并 用 多 采 用 乳 液 共 沉 法 , NBR/ PVC 共混比有 70/ 30 ,60/ 40 ,50/ 50 等多 种。 51112 NBR 与 PVC 并用的配合体系

配方应 注 意 选 用 焦 烧 时 间 较 长 的 硫 化 体 系 ,硫黄/ 促进剂 TS 或硫黄/ 促进剂 DM 体系 效果最好 ,促进剂 TM TD/ DM 体系也可以使 用 。加适量润滑剂 ,可防止胶料积留 ,有利于防 止焦烧 。另外 ,选用相对分子质量较高的 NBR 作增 塑 剂 , 或 使 用 硬 NBR 以 及 掺 用 部 分 硬 NBR ,均可提高挤出速度 ,减少停留时间 ,也有 利于防止焦烧 。

第 2 期 杜爱华 1 橡胶配合加工技术讲座 第 8 讲 丁腈橡胶 (NBR) 11 9

生产效率 ,注压法生产发展相当迅速 。对于挤 出和压延制品 ,也在推行连续硫化的生产方式 。 41511 模压法

因 NBR 制品中以模压制品最多 ,故模压法 应用最为广泛 。采用此法生产时 ,影响制品质 量的主要因素有胶料特性 、半成品形状和品质 、 模型设计 、硫化条件等 。

移模法是先闭模后注料 ,注料与加压同时 进行 。采用移模法必须使用带有流道和浇口的 模型 ,另有移胶柱塞将胶料通过浇口强行注入 模腔 。