5S活动的推进方法

5s管理项目推进的原则和方法

5s管理项目推进的原则和方法项目推进是指在项目实施过程中,为了保证项目能够按时、按质、按量完成,需要采取一系列的管理措施和方法。

而5s管理是一种常用的项目推进管理方法,它包括“整理、整顿、清扫、清洁和素养”五个步骤。

下面将详细介绍5s管理在项目推进中的原则和方法。

一、整理(Seiri)整理是指对项目工作进行分类和筛选,去除无用的工作和杂物,确保项目工作有条不紊地进行。

在项目推进中,可以通过以下几个步骤来实施整理:1. 分类:将项目工作按照不同的属性进行分类,如技术工作、管理工作、协调工作等。

2. 筛选:对分类后的工作进行筛选,去除那些无用的、与项目目标无关的工作。

3. 整理:对筛选后的工作进行整理,确保每个工作都有明确的目标和执行计划。

二、整顿(Seiton)整顿是指对项目工作进行规范和标准化,使项目工作具有一致性和可持续性。

在项目推进中,可以通过以下几个步骤来实施整顿:1. 制定规范:对项目工作进行规范和标准化,确保每个工作都按照相同的标准和流程进行。

2. 建立档案:建立项目工作的档案,记录每个工作的执行情况和结果,以备后续查阅和分析。

3. 定期检查:定期对项目工作进行检查,确保每个工作都符合规范和标准。

三、清扫(Seiso)清扫是指对项目工作进行清理和整洁,确保工作环境干净、整洁和舒适。

在项目推进中,可以通过以下几个步骤来实施清扫:1. 清理工作区域:定期对工作区域进行清理,清除垃圾和杂物,保持工作环境整洁。

2. 维护设备设施:定期对项目所使用的设备和设施进行维护和保养,确保其正常运行。

3. 做好清洁工作:定期对工作区域进行清洁工作,如擦拭桌面、清洗设备等,保持工作环境干净。

四、清洁(Seiketsu)清洁是指对项目工作进行整体的卫生和保养,确保工作环境整洁、卫生和安全。

在项目推进中,可以通过以下几个步骤来实施清洁:1. 培养良好的卫生习惯:倡导项目成员养成良好的卫生习惯,如勤洗手、妥善处理垃圾等。

5S管理推行实施方案

5S管理推行实施方案5S管理推行实施方案「篇一」一、整理车间整理:1.车间5S管理由部门负责人负责,职责是负责5S的组织落实和开展工作。

应按照5S整理、整顿的要求,结合车间的实际情况,对物品进行定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。

日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。

2.上班前车间员工应及时清理本岗责任区通道(有用的物品不能长时间堆放,垃圾要及时清理),摆放的物品不能超出通道,确保通道畅通整洁。

3.设备保持清洁,材料堆放整齐。

4.近日用的物品摆放料架,经常不用的物品存仓库。

5.工作台面物品摆放整齐,便于取用。

各工序都要按照定置标示,整齐地摆放物件,包括工具、半成品、原材物料和报表等,不能随意摆放。

二、整顿车间整顿:1.设备、机器、仪器有保养,摆放整齐、干净、最佳状态。

2.工具有保养,有定位放置,采用目视管理。

结合车间的实际情况,对工具进行定置,确定现场物品贮存位置及贮存量的限额,并于坚决执行。

日后如需变动,应经车间领导小组批准,同时要及时更改定置标识。

3.产品:良品与不良品不能杂放在一起,保管有定位,任何人均很清楚。

4.所有公共通道、走廊、楼梯应保持地面整洁,墙壁、天花板、窗户、照明灯、门、窗户无蜘蛛网、无积尘。

5.管理看板应保持整洁。

6.车间垃圾、废品清理。

(各部门按划分规定处理)三、清扫车间清扫:1.公共通道要保持地面干净、光亮。

2.作业场所物品放置归位,整齐有序。

3.窗、墙、地板保持干净亮丽;垃圾或废旧设备应及时处理,不得随处堆放。

4.设备、工具、仪器使用中有防止不干净措施,并随时清理。

5.车间员工要及时清扫划分区域卫生,确保干净、整洁。

四、清洁,车间清洁:彻底落实前面的整理、整顿、清扫工作,通过定期及不定期的检查以及利用文化宣传活动,保持公司整体5S意识。

五、素养公司所有员工应自觉遵守《公司员工手册》和《车间5S管理制度》等有关规定。

1.5S活动每日坚持且效果明显。

5S的推行做法和步骤

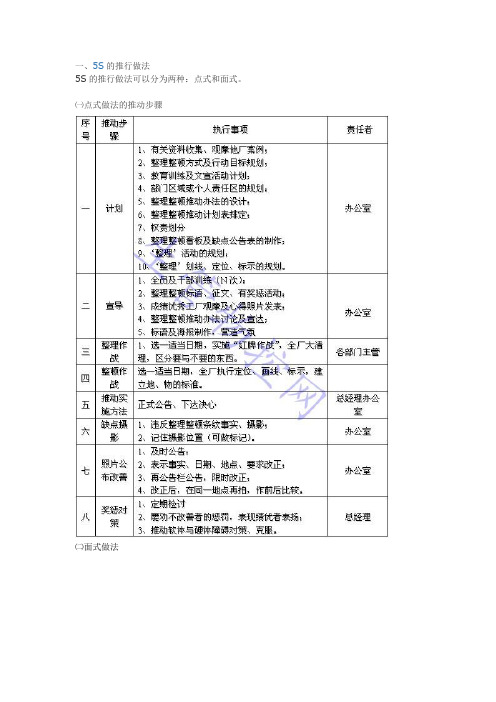

一、5S的推行做法5S的推行做法可以分为两种:点式和面式。

㈠点式做法的推动步骤㈡面式做法二、5S推行步骤:㈠5S活动推行顺序㈡建立5S推行组织除了建立公司的5S推行委员会外,还应按部门设置推进事务组。

公司最高管理者是全体活动负责人,各职能部门主管是本部门的推动负责人。

㈢确定5S推行组织职责⒈5S推行委员会★组织制订公司推行5S的目标、方针及可行的计划;★组织人员培训,制订可行的奖惩措施;★主导全公司5S活动的展开。

⒉主任委员★确定5S实施方针;★批准推行委员会决议事项。

⒊5S干事★拟订5S的活动企划方案;★组织文宣活动计划及培训;★召集会议和整理资料;★组织检查、评比及评比结果的统计和公布。

⒋改善专案小组★设定改善的主题,组织改善活动的进行,必要时要求技术工程人员参与;★督导改善活动在设定的目标与期限内完成。

5、推行委员★参与公司5S活动计划的制定并确定执行;★制定本部门5S活动规范;★组织部门培训及推动5S活动的进行;★完成诊断表、评分表并参与5S活动的评比,是评比小组的当然人选;★定期检讨及推动本部门5S活动的改善与维持。

㈣规划5S的责任区域公司5S推行委员会成立后,首先应明确划分各部门5S责任区域,确定5S责任人员,并以地图张贴公布。

㈤制定5S推行方针及目标推行5S活动,要依企业特色,制定具体可行的推行方法,作为5S活动展开的准则及推行的方向。

同样也要预先设定目标,作为5S推行的努力方向及推行成果的参照。

㈥5S活动推行的计划编制日常活动推行计划表,保证活动按计划进行,执行期间的设定具体主题,既有长计划,又有短安排。

5S推行计划经推行委员会讨论定案,由主任委员审阅、核准,并公布予以执行。

㈦制定5S活动实施办法5S活动推行与展开,要通过明确的书面规范,让员工了解哪些可做,哪些不可做,怎么做才合符5S精神等,5S活动办法包括:☆物品要与不要的区分标准☆不要物废弃处理方法☆5S活动评鉴方法㈧广宣活动与教育训练教育训练是5S活动成败的关键,特别是各推行委员,身为本部门主管,一定起表率作用达成,作好本部门的老师,达成全员一致的认识。

5S推进方法

清扫的推进方法

一、清扫要做什么

1、要杜绝现场中一切脏污源、粉尘源。

(1)、找出产生脏污的源头。

(2)、对容易藏污纳垢的每一个角落时行彻底清扫。

(3)、对所有的生产设备、夹具、货架、文件柜装载工具进行清扫。

2、将设备、夹具擦到铮铮发光。

一台脏污不堪的设备,你就别指望它能够生产出干净的产品来。

二、不清扫的弊端

1、企业形象、产品形象欠佳。

当产品夹有纸屑、手指印、灰尘呈现在客户面前时,客户会怎么想?“外表这么脏,到底里边行不行呀?”

2、设备精度下降,寿命缩短。

3、额外工时增加。

二、推进方法

1、清扫用的工具本身也要做好清扫。

(1)、擦布、拖把、扫把、铲子,其本身脏不脏?

(2)、这些东本确实能用吗?

(3)、就是这些东西也要实行限量管理,不能任意增加或者减少。

2、堵住脏污源头。

3、明确每一区域的清扫担当。

4、分类清倒垃圾

(1)、垃圾箱要选定与生产相适应的类型。

(2)、垃圾收集处分类处理。

(3)、在每天下班之前清倒完所有的垃圾,而不是明日上班时才来清倒。

5、清扫过程中发现不妥地方,立即进行整改。

6、作成清扫标准,大家共同遵照执行。

一般清扫标准:。

5S管理推行方案,推行5S的11个步骤,5S推进7大方法

1.协助部门负责人对本部门5S活动进行推进 2.作为联络员,在推进事务和所在部门之间进行信息沟通

2.制定推行方针及目标

3.问题票活动

问题票活动适用于5S活动的全过程。

问题票活动是由推进委员会组织发起的一项解决问题的活动,其做法是在 发现问题的地方贴上问题票,督促有关责任人员进行改善。有时为了使问 题更加醒目或更具警示力,而将问题票印成红色,问题票活动又被称为 “红单作战”或“红牌作战”。

问题票活动作为推行5S的一种行之有效的方法,在日本的企业被广泛采用。 问题票活动不仅可以求得问题的解决,促进5S活动的推行,而且有助于培 养员工的问题意识,统一员工对问题的认识,提升员工发现问题的能力, 养成员工正确看待问题的习惯。

法开发委员会于1972年整理提出的管理工具。 QC七大手法为:亲和图法(KJ法),关联图法,系统图法,矩阵

图法,PDPC法,箭形图法,矩阵数据解析法。 (2)IE(合理化改善)手法 在现场IE里,IE七大手法包括:程序分析、动作分析、搬运分析、

动作经济原则、作业测定、布置研究、生产线平衡。 在5S管理活动中,适当导入QC和IE手法是很必要的,能使5S管理

问题票指出的问题应该是具体明确的、能够被解决的,并且解决 方法也是具体明确的。

●对问题票的管理:推行委员会首先要制定参与现场巡视和贴问 题票的人员,一般来说这些人应该是推进委员会的成员、各部门 负责人、5S代表和其他对5S有较好认识的人。不要随意制定某人, 或谁有空就由谁参与这项活动,那样是很不严肃的,会对活动带 来不良影响。

公布于各区域明显位置。 ②标示盘点后的物料,设置看板,配合颜色管理大盗

5s管理项目推进的原则和方法

5s管理项目推进的原则和方法项目管理是现代企业管理中的重要环节,对于提高项目的执行效率和质量具有重要意义。

而5s管理方法作为一种经典的管理工具,可以在项目推进过程中发挥重要作用。

本文将介绍以5s管理项目推进的原则和方法。

一、5s管理项目推进的原则1. 持续改进原则:项目推进过程中,需要不断反思和改进,找出问题的根源并采取相应的措施解决。

只有持续改进,项目才能不断提高效率和质量。

2. 团队参与原则:项目推进需要各个团队成员的积极参与,只有全员参与才能发挥最大的效能。

团队成员要有明确的角色分工和责任,相互协作,共同推进项目。

3. 标准化原则:项目推进需要制定标准化的工作流程和规范,以确保项目推进的一致性和可操作性。

标准化可以减少不必要的误解和沟通成本,提高工作效率。

二、5s管理项目推进的方法1. 整理(Seiri):整理工作是指将项目相关的材料、工具和设备分类、清理和筛选,保持工作环境整洁有序。

通过整理,可以减少无用的材料和信息,提高项目推进的效率。

2. 整顿(Seiton):整顿工作是指将项目所需的材料、工具和设备摆放在合适的位置,以便于使用和取得。

整顿可以减少寻找材料和工具的时间,提高项目推进的效率。

3. 清扫(Seiso):清扫工作是指对项目工作环境进行清洁和维护,保持工作环境的整洁和良好状态。

清扫可以提高工作的舒适度和效率,减少工作中的意外事故。

4. 清洁(Seiketsu):清洁工作是指保持项目工作环境的清洁和卫生,包括对材料、工具和设备的清洁和维护。

清洁可以提高项目推进的效率和质量,减少因环境问题引起的工作中断。

5. 纪律(Shitsuke):纪律工作是指通过培养良好的工作习惯和遵守规范,保持项目推进的纪律性和稳定性。

纪律可以提高项目推进的效率和质量,减少因纪律问题引起的工作中断。

三、5s管理项目推进的实施步骤1. 制定计划:项目推进前,需要制定详细的5s管理计划,明确工作目标、时间安排和责任分工,确保项目推进顺利进行。

5s现场管理项目改善活动的开展方法和推行步骤

5S现场管理项目改善活动的开展方法和推行步骤步骤1:成立推行组织1.推行委员会及推行办公室成立2.组织职掌确定3.委员的主要工作4.编组及责任区划分建议由企业主要领导出任5S活动推行委员会主任职务,以视对此活动之支持。

具体安排上可由副主任负责活动的全面推行。

步骤2:拟定推行方针及目标方针制定:推动5S管理时,制定方针做为导入之指导原则例一:推行5S管理、塑中集一流形象例二:告别昨日,挑战自我,塑造捷虹新形象例三:于细微之处着手,塑造公司新形象例四:规范现场·现物、提升人的品质方针的制定要结合企业具体情况,要有号召力。

方针一旦制定,要广为宣传。

目标制定:先予设定期望之目标,做为活动努力之方向及便于活动过程中之成果检查例一:第4个月各部门考核90分以上例二:有来宾到厂参观,不必事先临时做准备目标的制定也要同企业的具体情况相结合。

步骤3:拟定工作计划及实施方法1.拟定日程计划做为推行及控制之依据2.收集资料及借鉴他厂做法3.制定5S活动实施办法4.制定要与不要的物品区分方法5.制定5S活动评比的方法6.制定5S活动奖惩办法7.其他相关规定(5S时间等)大的工作一定要有计划,以便大家对整个过程有一个整体的了解。

项目责任者清楚自己及其他担当者的工作是什么及何时要完成,相互配合造就一种团队作战精神。

步骤4:教育1.每个部门对全员进行教育·5S的内容及目的·5S的实施方法·5S的评比方法2.新进员工的5S训练教育是非常重要,让员工了解5S活动能给工作及自己带来好处从而主动地去做,与被别人强迫着去做其效果是完全不同的。

教育形式要多样化,讲课、放录像、观摩他厂案例或样板区域、学习推行手册等方式均可视情况加以使用。

步骤5:活动前的宣传造势5S活动要全员重视、参与才能取得良好的效果1.最高主管发表宣言(晨会、内部报刊等)2.海报、内部报刊宣传3.宣传栏步骤6: 实施1.前期作业准备·方法说明会·道具准备2.工厂"洗澡"运动(全体上下彻底大扫除)3.建立地面划线及物品标识标准4."3定"、"3要素"展开5.定点摄影6.做成"5S日常确认表"及实施7.红牌作战步骤7:活动评比办法确定1.加权系数:困难系数、人数系数、面积系数、教养系数2.考核评分法步骤8:查核1.现场查核2.5S问题点质疑、解答3.举办各种活动及比赛(如征文活动等)步骤9:评比及奖惩1.依5S活动竞赛办法进行评比,公布成绩),实施奖惩。

5S活动推进的7大方法

…

…

…

…

…

…

(2)制定对策方案和对策计划

在考虑对策能力、对策工作量以及资金投入等情况的基础上,制定对策方案,逐步完成发生源和难点问 题的处置与改善。方案和计划中应包括以下内容:

①规定各小组和个人在方案实施中的职责。

②具体的对策方法。

③方案实施的时间表。

难点问题对策计划书(例)

表 FNCNC—HR—5S—12

定点拍照具体方法详见第四章 推行 5S 活动的 11 个步骤。 将改善前后两张照片冲印出来以后要对它们进行归纳对比,把两张照片一同贴在 A4 大小的纸上,并对改 善前后的状况进行必要的文字描述。 将用定点拍照总结的改善事例展示在 5S 板报上,这样可以增强实施改善的员工的成就感,又能很直观地 告诉其他员工什么是好,什么是不好,增强广大员工的问题意识。

油漆作战主要适用于清扫活动。其实施要点是彻底清扫、修理修复、全面油漆,以创造清新宜人的工作 场所,使老旧的场所、设备、用具等恢复如新,给员工以信心。

在清扫阶段,通常的做法是搞一次彻底的清扫,把看得见和看不见的地方都清扫干净。

但是,仅仅做到了这一点还是不够的,原因是:一般情况下,5S 不好的管理现场经常会出现各类设施破 旧、设备表面锈迹斑斑,地面、墙面油漆经常脱落等问题。单纯的扫除并不能解决这类问题,其结果是,由 于看不到令人信服的效果,员工对 5S 活动的参与热情将不能很好的保持。

动员会的目的有:让各部门负责人有一个开放的心态;具体说明活动的方法、活动计划以及回收问题票 的进度要求;约定活动目标。

(2)问题票活动的实施

①贴问题票:

在问题票活动实施期间,发行人深入到生产现场,发觉存在的问题,并将问题票贴上。有些情况他们可 能拿不准是不是问题,比如不能判定一件物品是不是真的不需要,在这种情况下也可以将问题票贴上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改善後

3.演練(4)外觀検査(漏檢防止)

• 右邊是外觀檢査工 程的照片.

• 從5S的觀點來看, 應如何改善?

3.改善例(4)外觀檢查(漏檢防止)

由於検査前、検査後的放置場所不明 確。 有可能會發生検査前的製品被出貨。

改善前

改善例 検査前、検査後的放置場所以黃色膠帶 明確劃定,並標示放置場所。

改善後

製品倉庫

4.5S活動事例(2)

3S月曆表例(3S困難個所的維持管理)

星期一

星期二

星期三

星期四

星期五

星期六

為了持續讓全 第1週 員實施5S活 動、3S的週 第2週 期維護表作成, 並將每日的實 施內容及擔當 第3週

(1)棚架頂部,底部 (2)作業? (機台)

清掃

上、中、下的

整理

(3)物架内板的 清掃

1-4.5S的效果

①減少無謂的工作 (尋找物品費時減少、減少因半成品所產生的浪廢)

②苦情(抱怨)的削減 (異混、品名錯誤、數量不足等的抱怨減少)

③設備異狀的減少 (設備故障、準備調整時間、 一時停止、不良整修的減少)

④安全的確保 (確保走道順暢、徹底做好標示以確保安全)

⑤納期的確保 (藉情報整理使指示的明確化、徹底做好現品管理)

Step3:現場初期診断(現場的現状把握) Step4:改善計劃作成 Step5:5S點檢表作成(適當的修正) Step6:5S実施 Step7:定期監査(Step4~7の步驟反覆實施)

※詳細內容、Biblioteka 照 Excel檔5S活動実施Guide

3.演練(1)現場環境的改善

• 如右側照片所顯 示的現場。

• 從5S的觀點來看, 應如何改善?

⑥営業効果 (顧客在工程確認時信頼向上、讓工場變成有助於營業

的工廠。

1-5.如何讓5S活動成功

• 責任区分明確化.

– 5S區域圖作成,並把每個區域的責任者明確下來。

• 明確計劃作成.

– 短期、長期的計画作成、建構一個可以持續執行的排程 (活用3S週期維護表等)。

• 點檢表的活用(各部門作成).

– 運用不同的角度,由部門間或TOP5S診断的方式併用実施

改善後

3.演練(3)QC検査(異混防止)

右邊是QC檢査工 程的照片. 從5S的觀點來看, 應如何改善?

3.改善例(3)QC檢査(異混防止)

因為沒有做好整頓、物品與現品票有被錯 換的可能。 因此QC検査時LOT的判定可能會造成改變. 又也有可能會造成製品的異混.

改善前

改善例 (1)桌上只放著1個LOT. (2)其他LOT放入空盒內防止裝箱錯誤. (3)検査前、検査後的放置場所已明確化.

5S活動向來被認為是『製造物品』 基本的要求,這是理所當然的事。

但是,把理所當然的事情要理所當然的 去實行,卻是件困難的事。

本課程是要來學習5S活動的推進 方法。

1-2.5S的定義是什麼?

• 整理(Seiri) –把要的東西與不要的東西明確的區分,並把不要的 東西清除掉。

• 整頓(Seiton) –把不必要的尋找、不容易使用及不容易復位浪費消 除。(在必要時,必要的東西,必要的量容易取得。 物品的放置方法、設備的配置決定並標示後確實的 實施)。

5S活動的推進方法

課程目錄

•1.何謂5S? •2.實施的步驟 •3.演練(以具體例子學習 )

(1)現場環境的重新檢識(定位管理) (2)檢料(選擇錯誤的防止 ) (3)QC檢査(異混防止) (4)外觀検査(漏檢的防止) (5)設備(予防的5S)

•4.5S活動事例

1 - 1 「製造物品」基本為 5 S 5 S (整理.整頓.清掃.清潔.教 養)

實施日: 擔當者: 佐藤 確認者:

實施日:

實施日:

擔當者: 佐佐木 擔當者: 鈴木

確認者:

確認者:

(6)設備周邊的清掃 (7)設備周邊的 (8)部材倉庫整理 標示、LINE確認 /修正

因為料架沒有做好整頓、 上下檢料作業可能發生錯誤.

(有時因料架最上層沒有貨品而導致犯錯)

左右沒有區隔,左右可能發生檢料錯誤

改善前

改善例 (1)放置場所之間附有隔板(理想的狀況下最 好表示的位置及隔板是可動式的). (2)為了防止上下之間產生錯誤,以『↑』加 以標示。(製品與標示的距離要短,因此儘可 能以『↑』來做標示) (3)製品(箱)與料架的編號相同(核對容易) (4)活用條碼核對.

(消除不必要性之清掃,此為予防清掃.)

考量上述的問題、最終的目的是 不該要的東西不讓它産生的「予防整理」

不會零亂的「予防整頓」 不會髒污的「予防清掃」

4.5S活動事例(1)

為了落實5S活動不會有

疏漏的實施、故做成責任

區域圖,每個區域都將責

任者予以明確化。

A

B

C

會議室

事務所

檢查室

D

F

E

G

H

副資材倉庫

• 清掃(Seisou) –將垃圾、髒污、異物等清除、使環境整潔。

• 清潔(Seiketsu) –做好整理・整頓・清掃3S的維持。

• 身美(Sitsuke) –養成隨時都可以遵守已規定的事情的習慣。

1-3.5S活動?

・把理所當然的事情理所當然的

去實行。 ・衡量現場的管理水準。 ・全員參與為原則。 ・重要的是養成習慣、使之定著。

改善例(1)現場環境的再檢視改善

沒有台車放置場所而任意放置, 無法做好定位管理。.

改善前

放置場所明確的規劃並標示設置完成。

改善後

3.演練(2)檢料作業

某日、A君得到B君的指示. 從C-2的地方搬來 1 箱!! A君可能會犯下什麼錯誤? 又,您認為應該如何改善?

在此場合、 這是C-2

改善例(2)檢料作業

3.演練(5)設備(予防的5S)

• 右邊是製品搬運 設備的照片.

• 從5S的觀點來看, 應如何改善?

製品從設備上落下

3.改善例(5)設備(予防的5S)

改善例 (1)清掃 (2)明確訂定清掃的週期

(清掃的點檢表作成.) (3)清掃後、調查會掉落場所. (4)從落下場所處明確找出掉落的原因. (5)改善設備、使之成為不會掉落的設備.

• 照相(活用數位相機).

– 讓問題點明確顯現、將改善後及改善前的效果用目視做比對 (目的也是要將優良事例表揚或未實施的場所明確的顯現出來)

2.關於實施的步驟

Step0:5S活動的宣示

(5S活動組織、目標値等明確訂定)

Step1:導入教育(5S的意義及活動推進方法的學習) Step2:責任明確化

(區域責任者,担当者的決定5S區域圖的作成)