中大尺寸LAM工站流程简介

简述数控雕刻设计与加工的流程

1

简述数控雕刻设计与加工的流程

数控雕刻设计与加工的流程简述如下:

→设计建模:使用CAD软件进行3D模型设计或二维图形绘制

→CAM编程:将设计模型导入CAM软件,生成加工路径和刀具参数→NC代码生成:转换CAM程序为数控机床可读的G代码

→材料准备:选择并固定加工材料于机床上

→工装校验:检查并调整刀具,确保加工精度

→首件试切:进行小范围试加工,调整参数

→正式加工:按照NC代码,数控机床自动雕刻或切割

→质量检查:加工完毕后,检查产品尺寸、表面质量

→后期处理:根据需要进行打磨、上色等处理。

1。

普拉格雷生产线设备设施和工艺流程

普拉格雷生产线设备设施和工艺流程普拉格雷(Pragre)是一种常用于搬运大块物料的生产线设备。

它通常由设备设施和工艺流程组成。

下面将介绍普拉格雷生产线设备设施和工艺流程的主要内容。

设备设施部分,普拉格雷生产线通常包括以下设备:1.起重机:用于搬运重物,通常根据生产线的需要选择不同的起重能力。

2.运输带:用于将物料从一处运输到另一处。

它可以是直线运输带,也可以是带有弯曲的输送带。

3.振动器:用于将物料进行振动,以便更好地分离和排列。

4.分选机:用于将物料按照不同尺寸、形状或颜色进行分离和分类。

5.称重设备:用于对物料进行精确的称重,以确保产品质量。

6.烘干设备:用于将湿润的物料进行烘干,以提高产品质量。

7.包装机:用于将产品进行包装,通常可以选择手动包装机或全自动包装机。

工艺流程部分,普拉格雷生产线通常包括以下几个主要环节:1.原料处理:将原材料送入生产线,如将石材送入振动器进行振动筛分。

2.破碎:将较大的石块通过破碎机进行碎化,以便更好地进行后续处理。

3.分选和分类:将破碎后的物料通过分选机进行分类,根据不同的尺寸或形状进行分离。

4.清洗和干燥:将物料通过清洗设备进行清洗,并通过烘干设备进行干燥,以提高产品的质量。

5.称重和包装:将已经清洗和干燥的物料进行称重,然后通过包装机进行包装,准备出货。

上述是普拉格雷生产线设备设施和工艺流程的主要内容。

需要注意的是,具体的生产线设备和工艺流程可能因不同厂家或不同产品而有所差异,上述内容仅作为一个参考。

同时,在设计和运营生产线时,需要根据具体要求进行工艺流程的优化和设备设施的选择,以确保生产线的高效和产品质量。

自动车床加工讲解

3.自动车床

加工原理

自动车床车削的过程 是连杆与凸轮周期性组 合运动的过程,不同的 运动轨迹,加工出不同 形状的产品,自动车床 速度快,性能稳定,能 实现低成本、大批量的 小五金生产.

3. 自动车床

车床的运动

主运动:工件的旋转运动称为车床的主运动。主运动从低速到 高速有多种转速,转速用r/min表示。车加工对主运动的运动 精度要求高,它与车床主轴运动的精度、工件及其定位安装等 有关。根据工件的材料、直径的大小和特定的加工种类来选择 主运动转速的大小,主运动消耗车床的功率较多。

4、产能:10pcs/min

*操作步骤 1、滚牙

*注意/确认事项 标注☆为重点检验尺寸。

工艺流程

各工段简图

☆

车削攻牙

☆

☆ ☆

*使用工具:

滚牙轮

*使用材料

材料料号 01H6061-04751500

材 料 铝材6061-T6 材料规格 6.35X1500

1K耗量

15.7825条

核定:

未注公差 ° ° ° °

2、中碳钢0.25%<C%≤0.6% 国内通常称为35号、45号钢,国外基本称为1035 ,CH38F,1039,40ACR等。主要用于8级螺母、8.8级螺栓及8.8级内六角产品。

3、高碳钢C%>0.6%。目前市场上基本没使用 4、合金钢:在普碳钢中加入合金元素,增加钢材的一些特殊性能:如35、40 铬钼、SCM435,10B38。芳生螺丝主要使用SCM435铬鉬合金钢,主要成分有C、 Si、Mn、P、S、Cr、Mo。 (二)不锈钢。性能等级:45,50,60,70,80 主要分奥氏体(18%Cr、8%Ni)耐热性好,耐腐蚀性好,可焊性好。A1,A2 ,A4 马氏体、13%Cr耐腐蚀性较差,强度高,耐磨性好。C1,C2,C4铁素体不锈 钢。18%Cr镦锻性较好 ,耐腐蚀性强于马氏体。目前市场上进口材料主要是日本产 品。按级别主要分SUS302、SUS304、SUS316。 (三)铜。常用材料为黄铜…锌铜合金。市场上主要用H62、H65、H68铜做 标准件。

初级教程机器人搬运打螺丝工作站教材

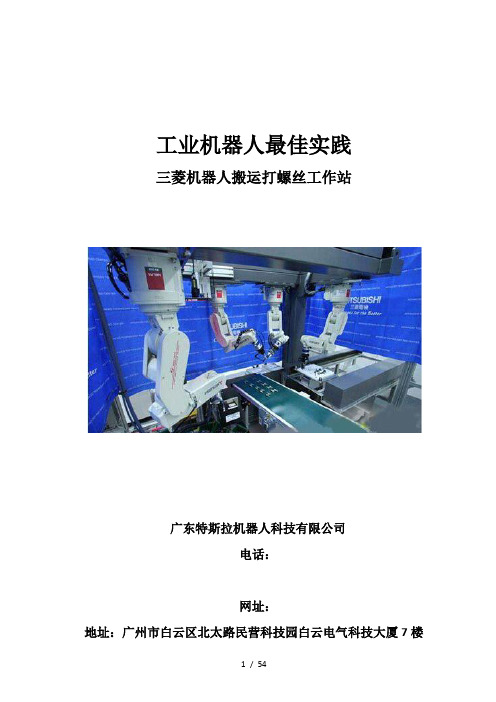

工业机器人最佳实践三菱机器人搬运打螺丝工作站广东特斯拉机器人科技有限公司电话:网址:地址:广州市白云区北太路民营科技园白云电气科技大厦7楼目录1 / 54项目一工业机器人装配工作站现场编程本项目以工业机器人搬运打螺丝工作站为例,系统地介绍了工业机器人工作站的基本构成,机器人操作注意事项、机器人手动操作方法及坐标系等概念,使学生能正确地操作机器人,并对机器人进行简单的示教。

学习目标:熟悉工业机器人的基本应用熟悉工业机器人装配工作站的基本构成熟悉三菱机器人示教器的机构、操作界面及按键功能熟悉工业机器人坐标系的相关知识熟悉机器人安全操作的相关知识能力目标:能根据装配对象选择相应型号机器人能根据示教要求,选择相应坐标系能手动操作机器人,使机器人快速准确到达目标点能对机器人进行基本的示教工作任务:任务一认识装配工作站任务二启动停止机器人任务三认识示教编程器任务四模拟仿真的实现任务五机器人工作站内容实现任务六用和组态王控制机器人的自动启动任务一认识装配工作站一、工业机器人基本知识工业机器人由主体、驱动系统和控制系统三个基本部分组成。

主体即机座和执行机构,包括臂部、腕部和手部,有的机器人还有行走机构。

大多数工业机器人有3~6个运动自由度,其中腕部通常有1~3个运动自由度;驱动系统包括动力装置和传动机构,用以使执行机构产生相应的动作;控制系统是按照输入的程序对驱动系统和执行机构发出指令信号,并进行控制。

工业机器人按臂部的运动形式分为四种。

直角坐标型的臂部可沿三个直角坐标移动;圆柱坐标型的臂部可作升降、回转和伸缩动作;球坐标型的臂部能回转、俯仰和伸缩;关节型的臂部有多个转动关节。

二、三菱7机器人图1-1 机器人本体图和各部件说明位置重复精度±0.02可搬运重量7本体重量66最大动作范围半径713.4图1-2 负载中心位置机器人的可搬运重量一般仅以重量表示,但即使是相同的工具、工件重量,偏心严重的负载也受到限制。

MIM简介及基本流程

(5)成型周期

成型周期即完成一次注射成型制品所需的时间。包括: 1)注射加压时间(保压时间、注射时间); 2)冷却时间(模内冷却或固化时间); 3)其他时间(开模、取出制品、涂脱模剂、安放嵌件、闭模等 时间)。 成型周期是提高生产率的关键,在保证产品质量的前提下, 应尽量缩短成型周期。

制品后处理

作用 分类 提高制品的尺寸稳定性,消除内应力 热处理 调湿处理 (1)热处理 热处理的实质:迫使冻结的分子链松弛,凝固的大 分子链段转向无规位置,消除部分内应力,提高结晶度, 稳定结晶结构,提高弹性模量,降低断裂延伸率。 (2)调湿处理 将刚脱模的制品放入水中,与空气隔绝、防止氧化。 调湿条件:90~110℃ 4h

(2)成型温度

成型温度包括:料筒、喷嘴、模具温度。成型温度是三大工艺条 件之一,关系到物料的塑化、流动性、充模等工艺条件。应考虑以 下因素: 1、注射成型机的种类 螺杆式注射成型机所需的料筒温度比柱塞式低。 原因:a、螺杆式成型机料筒内的料层较薄; b、物料在螺杆推进的过程中不断翻转,有利于传热; c、物料翻转运动,受剪切力作用,自身摩擦生热。 2、产品厚度 对薄壁制品要求物料有较高的流动性才能充满模腔,因此需较 高的成型温度;相反厚壁制品成型温度可低一些。 判断料筒喷嘴温度的两种方法: a、熔体对空注射法。脱开模具,用低压注射,观察料流,是 否毛糙、变色、起泡,料流表面光滑者表明温度合适。 b、产品直观分析法。对试生产制品观察有无毛糙、波纹、气 泡等弊病。

(1)加料及剩余量

加料:一般要求定时、定量、均匀供料。 剩余量:保证每次注射后料筒底部有一定剩余的物料 剩料的作用:a、传压;b、补料(收缩后的补料) 剩料一般控制在10~20mm,不能太多,太少。 太多:注射压力损失大,剩料受热时间太长,易发生分 解或固化等。 太少:起不到很好的传压作用,模腔内物料受压不足。

拉拔机工艺流程图

拉拔机工艺流程图拉拔是一种常用的金属成形工艺,主要用于加工金属棒材或管材,使其在一定的温度和压力下形成所需的形状和尺寸。

下面将介绍一下拉拔机的工艺流程。

首先是准备工作。

操作人员需要将待加工的金属棒材或管材按照要求进行切割,并清理掉表面的污垢和氧化层。

然后将金属材料放入拉拔机的进料装置中,确保进料端的导轮对准金属材料的中心。

接下来是加热环节。

金属材料在进入拉拔机之前需要经过加热处理,以达到适合拉拔的温度。

通常采用电阻加热炉或感应加热炉对金属材料进行加热。

加热温度的控制需要根据不同金属材料的特性进行调整。

在加热完成后,金属材料会进入拉拔机的拉拔区。

在拉拔区,金属材料会被夹紧,然后通过主机的拉动力使其通过模口,实现形状和尺寸的改变。

为了降低摩擦力和增加材料的延展性,在拉拔过程中,还会使用润滑剂对模具和材料进行润滑。

在拉拔过程中,材料会不断地通过连续的模具进行不断的减小截面积,直到达到所要求的尺寸。

在这个过程中,材料会受到拉力、压力和摩擦力的作用,这也是拉拔机工艺的核心环节。

拉拔完成后,金属材料会经过冷却处理。

这一过程中,金属材料会进入冷却槽中,以降低其温度,使其达到恒定的状态。

冷却的控制需要根据材料的特性进行调整,以防止金属材料的变形或破裂。

最后一步是整理和修整。

经过拉拔和冷却处理后,金属材料的表面可能会有一些凹陷或毛刺。

为了使金属材料达到光滑和平整的表面,需要对其进行整理和修整。

通常使用修整刀具或砂轮对金属材料进行切削和磨削,以达到所要求的表面质量。

以上就是拉拔机的工艺流程。

通过对金属材料的不断拉拔和冷却,可以使其达到所需的形状和尺寸。

拉拔机工艺在金属加工中具有重要的应用价值,广泛应用于汽车、航空、电子等领域。

工程LAMP流程图及制程注意事项事项

13. 短烤烤及长烤条件:短烤1小时间,长烤6-8小时。

封胶站製程中常見不良图片 插反

插支架方向与正常相反,(正常机种阴极对缺 边)

胶体多/少胶

胶体(指帽沿)部分多(少)胶与正常相比超过 0.5mm以上.

氣泡

胶体表面有針孔狀的气泡或胶体內形成針孔 状气泡.

支架插偏

支架插入模粒內未在模粒的中心位置

9. 固晶OK的材料進行目视,目视需要注意:偏晶、銀漿多/少、漏固、 晶片翻倒、晶片表面或側面沾膠、晶粒傾斜、晶片破損等. 10. 銀漿烘烤溫度为為150 ℃/2H. 11. 絕緣膠烘烤溫度為150 ℃/2H. 12. 注意推力測試必頇≧ 90g 13. 所有产品防靜電作業!!

固晶站製程中常見不良图片

偏固

晶粒偏離支架正中心置1/2晶粒寬以上.

晶片傾斜

晶片底部有一边偏离水平面

晶片沾膠

晶片表面粘胶或侧面爬胶

晶片刮傷

晶片表面固晶用力过大,將鋁墊刺伤

阳极粘胶

第二焊点处有银胶影响焊线

晶片破損

பைடு நூலகம்

晶片破损面积大于晶片面积1/5以上

晶片鋁墊氧化

晶片鋁墊氧化影响焊线

焊線站

焊線班製程注意事項 1.所用的原物料:金线 2.焊线温度: (1). 红、黄光焊線溫度設定為200℃ -230℃(普通) (2).蓝、绿 焊線溫度設定為180℃ -190℃(普通) 3.焊線時,注意焊球大小约为线径的3倍.最大不可超过焊垫.见图:

LAMP 流程图及制程注意事项

工程组: 吴子圳

固晶站

固晶班製程注意事項

1.所用的原物料:支架、晶片、銀浆、絕緣膠 2.领支架時,注意不能有支架氧化、支架变型、正负极錯位 3.领晶片注意不能有晶片鋁墊氧化、破損、刮傷、缺角、晶片 碎裂、紅點電性不良晶粒及晶片附頁是否有IQC Q检章 4.翻晶時注意:晶片是否有來料不良(如缺角、变色、掉鋁墊等) 自动晶片鋁墊朝外, 5.翻晶及擴晶的溫度設定在60 ± 5 ℃. 6.扩晶時,晶片扩开后每相邻两颗晶片之间的间隔約為2-3顆晶 片的宽度. 7.銀漿冷冻条件:-20℃,冷藏条件件: -5℃, 解凍條件:常溫下 1.5H, 攪拌時間: 30分鐘, 8.固晶時,注意銀漿及絕緣膠高度: (1).银胶量要求介于晶片1/3~1/2高度如图1,绝缘胶胶量 不得溢到晶片表面,且需保证晶片至少三面环胶如图: 图1:

IMD、IMR、IML工艺设计介绍

IMD、IML、IMR、IMF工艺介绍IMD的中文名称:挤出外表装饰技术(模装饰技术),即IMD〔In-Mole Decoratiom〕,IMD是目前国际风行的外表装饰技术,主要应用于家电产品的外表装饰及功能性面板,常用在手机视窗镜片及外壳、洗衣机控制面板、冰箱控制面板、空调控制面板、汽车仪表盘、电饭煲控制面板多种领域的面板、标志等外观件上。

传统的塑料加工技术已渐渐无法满足新时代的需求,轻、薄、短小的消费性电子产品及环保意识的抬头,IMD 技术就是在这个根底上应运而生。

由於(IMD) 之优点适合於3C、家电、LOGO铭板及汽车零件之塑料产品,特别是目前流行的手机外壳及各式仪外表板。

世界各先进厂商如德国Bayer、美国GE、均全面在开发此制程。

(IMD)模装饰是一种相对新的自动化生产工艺,与其他工艺相比(IMD)能减化生产步骤和减少拆件组成部件,因此能快速生产节省时间和本钱,同时还具有提高质量,增加图像的复杂性和提高产品耐久性优点应用在产品外观上,(IMD)是目前最有效率的方法,它是在薄膜外表上施以印刷、高压成型、冲切,最後与塑料结合成型,免除二次作业程序及其人力工时,尤其一般在需背光、多曲面、仿金属、发线处理、逻辑光纹、肋骨干预...等印刷喷漆制程无法处理的时候,更是使用IMD制程的时机。

〔IMD) 模装饰可以取代许多传统的制程,如热转印、喷涂、印刷、电镀等外观装饰方法。

尤其是需要多种色彩图像、背光等相关产品IMD又分为IML、IMR,这两种工艺的最大区别就是产品外表是否有一层透明的保护薄膜。

IML的中文名称:模镶件挤出其工艺非常显著的特点是:外表是一层硬化的透明薄膜,中间是印刷图案层,反面是塑胶层,由于油墨夹在中间,可使产品防止外表被刮花和耐磨擦,并可长期保持颜色的鲜明不易退色。

IMR的中文名称:模转印此工艺是将图案印刷在薄膜上,通过送膜机将膜片与塑模型腔贴合进展挤出,挤出后有图案的油墨层与薄膜别离,油墨层留在塑件上而得到外表有装饰图案的塑件,在最终的产品外表是没有一层透明的保护膜,膜片只是生产过程中的一个载体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SG& CG IN

CG &SG Kitting

Lamination

VI &UV clear

UV curing

NG

Rework

OQA

PF

N

FT&FI

DST/Lig ht guide

Resin clear

Y

Packing DST/Light guide

6

PE Section

OCR 贴合站制程流程图

SG& CG 入料

CG IN

VI

US cleaning

Lamination

2

PE Section

切割站制程流程图

是

切割 裂片 研磨 研磨

SG 入料

否

功能测试

覆膜

外观

清洗

CG 入料

外观

清洗

贴合

3

PE Section

FOG station process flow chart

SG& FPC IN Leader cleaning S-ACF S-FPC

Back side ITO bonding

Y

D-ACF

N

UV Glue D-FPC

BT&VI

4

PE Section

FOG 站制程流程图

SG& FPC 入料 ITO 面ACF ITO 面FPC

端子清洁

背面ITO 接地

Y

背面ACF

N

UV 点胶 背面FPC

功能及 外观检

5

PE Section

OCR Lamination station process flow chart

包装

9

PE Section

Thanks !

10

PE Section

CG &SG 检查 擦拭

贴合

外观 清胶

固化

NG

重工

出货灯

残胶清除

Y

包装 口子胶/ 指示灯

7

PE Section

OCA Lamination station process flow chart

SG& CG IN

STH Lamination

VI -2

HTH Lamination

Mid-large size TP process flow chart 中大尺寸触控面板制程流程

2011/10/21

1

Cutting station process flow chart

Y

SG IN cutting Split Rubbing Rubbing

N

PF US cleaning

ST

VI

VI-3 (CG)

N

PF FT/FI

DST/Lig ht guide

Auto clave

Y

OQA

DST/Light guide

Packing

8

PE Section

OCA 贴合站制程流程图

SG& CG 入料

软对硬 贴合

外观检

硬对硬 贴合

CG外观

覆膜

功能/ 外观

N

口子胶/ 指示灯

脱泡

Y

出货检

口子胶/指 示灯