钣金冲压件毛刺高度标准及检验方法

剪板冲压毛刺控制标准

剪板冲压毛刺控制标准文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]QS/ZG电梯有限公司企业标准版本号:A0 ZG-CS62-2017发放部门:质管部持有部门:总经办、生产部、质管部剪板冲压毛刺控制标准编制:审核:批准:2017年06月15日发布 2017年07月01日实施电梯有限公司批准评审会签记录版本记录1.目的为标准规定了钣金冲裁加工毛刺长度标准,确定生产过程毛刺质量的控制标准。

2.范围本规范适用于公司所有的冲裁产品毛刺质量控制。

3.管理职责由制造部负责对冲裁产品进行自检工作,超出标准及时对隐患点处理。

由质管部负责对冲裁产品做好监控工作,并妥善保管相关检验记录。

4.冲裁件毛刺的极限值说明4.1冲裁件毛刺超过一定的高度是不允许的,冲压件毛刺高度的极限值(mm)见下表。

* f级(精密级)适用于较高要求的零件;m级(中等级)适用于中等要求的零件;g级(粗糙级)适用于一般要求的零件。

表1 冲压件毛刺高度的极限值4.2等级要求:技术图纸未注则按m级控制4.3毛刺的方向要求:毛边方向:朝里(朝使用时不可视的方向或折弯方向)。

4.4需要压毛边(毛刺打磨)的部位:对暴露在外面的断口;人手经常触摸到的锐边;需要过线缆的孔或槽;有相对滑动的部位需要对毛刺增加打磨工序,具体按图纸技术要求执行。

4.5常用材料抗拉强度参考(具体需查材料手册):冷轧钢板08F:295MPa; 1Cr18Ni9(SUS304不锈钢):≥520MPa;热轧钢板Q215:335~410mpa;热轧钢板Q235:375~500MPa;热轧钢板Q345:490~620MPa.5.不合格品控制按QSE-QP24-2017《不合格品控制程序》执行。

6.相关文件6.1 JB/T4129 -1999《冲压件毛刺高度》6.2 QSE-QP24-2017《不合格品控制程序》7.相关记录。

钣金冲压件通用技术条件

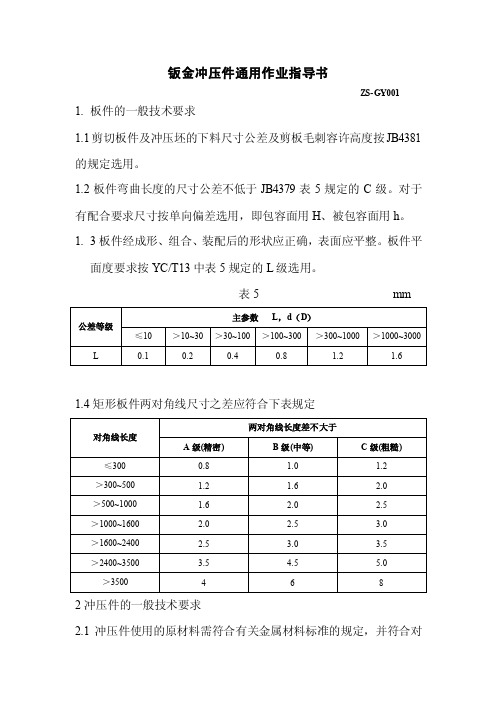

钣金冲压件通用作业指导书ZS-GY001 1.板件的一般技术要求1.1剪切板件及冲压坯的下料尺寸公差及剪板毛刺容许高度按JB4381的规定选用。

1.2板件弯曲长度的尺寸公差不低于JB4379表5规定的C级。

对于有配合要求尺寸按单向偏差选用,即包容面用H、被包容面用h。

1.3板件经成形、组合、装配后的形状应正确,表面应平整。

板件平面度要求按YC/T13中表5规定的L级选用。

表5 mm1.4矩形板件两对角线尺寸之差应符合下表规定2冲压件的一般技术要求2.1冲压件使用的原材料需符合有关金属材料标准的规定,并符合对材料的供货状态或其他方的要求。

2.2冲压件的原材料应有质量证明书。

2.3冲压件的形状和尺寸公差按JB4379的规定选用。

2.4冲压件除冲切面外,其表面状况要求与所用的板料一致。

在成形过程中允许有轻微的拉伸纹路和局部小的表面不平。

2.5各种冲压件应无缺损、多肉、拉裂、皱折。

切口毛刺允许高度按JB4129的规定。

2.6冲孔件要求板边光整、形状准确,方形或矩形的冲孔两邻边的垂直度均不得低于YC/T13中表6规定的L级;孔的排列应整齐均匀,孔口无严重凹陷和突出的毛边,冲孔后板面应保持平整。

3弯管件的一般技术要求3.1弯管件外表面不应有严重的划伤、凹坑、斑点、皱折和裂纹等缺陷。

3.2弯管件的形状和尺寸需符合图样和技术文件的规定。

3.3弯管件最小的弯曲半径(内径)不小于管子外径的2倍。

3.4管子弯曲处的圆度公差见下表4组合构件的一般技术要求4.1组合构件按工艺分为焊接件、点接触焊接件和铆接件。

4.2组合构件及其组成零件均应光整,不应有飞边、沟痕、凸棱、折痕等缺陷。

4.3组合构件的点接触焊和钎焊应符合YC/T10.3的规定。

4.4铆接件铆合前应清除毛刺、铁渣、铁锈和钻孔后的金属屑等脏物。

4.5铆钉表面不允许有裂纹、浮锈和其他严重的碰伤和条痕。

4.6铆钉应排列整齐、孔距一致。

4.7铆接面应平整贴合。

4.8铆接的边缘应平整无明显的错边。

冲压件毛刺高度要求和检验方法

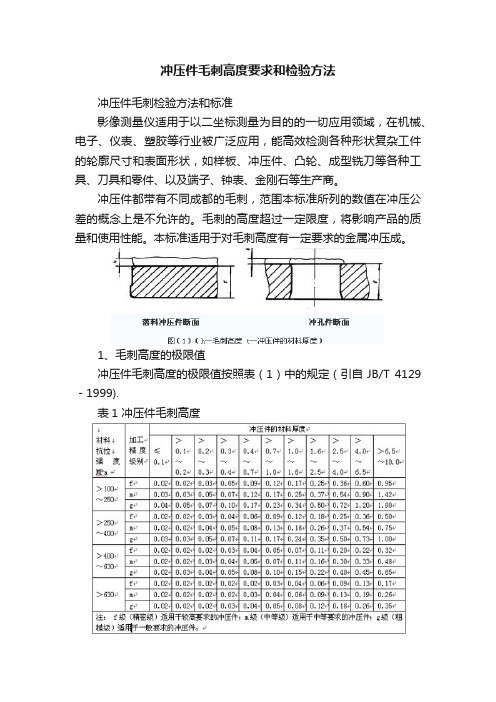

冲压件毛刺高度要求和检验方法冲压件毛刺检验方法和标准影像测量仪适用于以二坐标测量为目的的一切应用领域,在机械、电子、仪表、塑胶等行业被广泛应用,能高效检测各种形状复杂工件的轮廓尺寸和表面形状,如样板、冲压件、凸轮、成型铣刀等各种工具、刀具和零件、以及端子、钟表、金刚石等生产商。

冲压件都带有不同成都的毛刺,范围本标准所列的数值在冲压公差的概念上是不允许的。

毛刺的高度超过一定限度,将影响产品的质量和使用性能。

本标准适用于对毛刺高度有一定要求的金属冲压成。

1、毛刺高度的极限值冲压件毛刺高度的极限值按照表(1)中的规定(引自JB/T 4129-1999).表1 冲压件毛刺高度2、检测检测环境:常温常压。

检测方法:根据产品的精度要求和材质,使用光学投影仪、工具显微镜、千分尺或其它等效方法检测。

检测时应检测毛刺的最高峰值。

如果精度要求高,可以使用光学投影仪进行轮廓投影测量。

如果精度要求不是很高,可以用千分尺、高度尺等机械长度测量工具进行测量。

JTVMS-2515影像测量仪一仪器简述适用于产品二坐标测量,如机械、电子、仪表、塑胶等行业;采用彩色CCD摄像机、变焦物镜与十字线发生器作为测量瞄准系统;由二坐标工作台、光栅尺与数据处理器组成数字测量及数据处理系统,具有多种数据处理、显示、输入、输出功能,特别是工件摆正功能非常实用;RS232接口与计算机连接后采用专门测量软件,可自动寻边、去毛刺、测量点、线、圆、角度、圆心距等数据;并将测量结果导入AUTOCAD中;可把测量数据或图形导入WORD及EXCEL报表中;也可以把测量数据导入SPC进行统计;也可以将测量生成的DXF文档调出与实物对比。

二技术参数1、金属台尺寸(mm):450X 280;2、玻璃台呎寸(mm):306×196;3、运动行程 (mm):X/250×Y/150;4、仪器重量( kg ):170;5、外形尺寸(长)х(宽)х(高) mm:680 Х 670 Х1020;6、摄影机:彩色1/3"CCD摄影机;7、Z轴升降及工作距离:升降150mm(调焦), 工作距离108mm;8、视频总倍率:30~230X;9、变焦物镜倍率:0.7~4.5X;10、物方視場:7~1.1mm;11、数显分辨率:0.001mm;10、X.Y坐标测量示值误差:(3+L/200)μm L为被测长度(单位/mm);11、照明:表面光源与透射光源均用LED, 亮度可调;12、电源:220V(AC),50HZ,30W(客户自备)。

jb 4129-85 冲压件毛刺高度.doc

J B 4129—85 冲压件毛刺高度

中华人民共和国机械工业部标准

J B 4129—85

冲压件毛刺高度

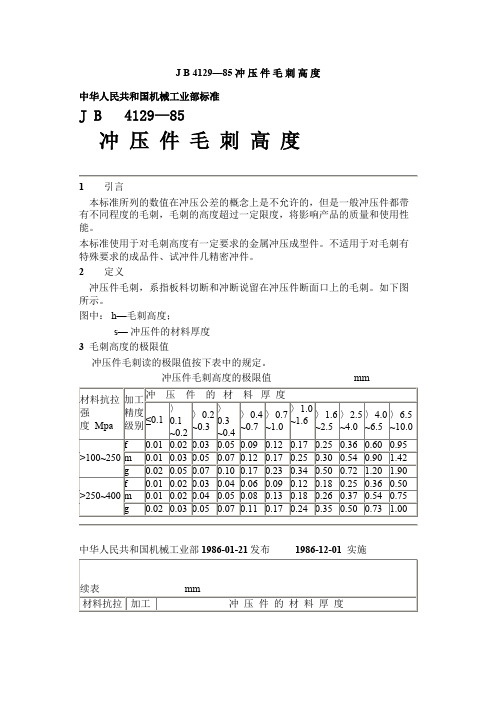

1 引言

本标准所列的数值在冲压公差的概念上是不允许的,但是一般冲压件都带有不同程度的毛刺,毛刺的高度超过一定限度,将影响产品的质量和使用性能。

本标准使用于对毛刺高度有一定要求的金属冲压成型件。

不适用于对毛刺有特殊要求的成品件、试冲件几精密冲件。

2 定义

冲压件毛刺,系指板料切断和冲断说留在冲压件断面口上的毛刺。

如下图所示。

图中: h—毛刺高度;

s—冲压件的材料厚度

3毛刺高度的极限值

冲压件毛刺读的极限值按下表中的规定。

冲压件毛刺高度的极限值 mm

中华人民共和国机械工业部1986-01-21发布1986-12-01 实施

注:f级(精密级):适用于较高要求的冲压件。

m级(中等级):适用于中等要求的冲压件。

g级(粗糙级):适用于一般要求的冲压件。

4 检测

使用光学仪器、工具显微镜、千分表或其他等效方法检测.检测时应检测毛刺的最高峰值。

测检环境:常温(20±5ºC)常压。

钣金检验标准

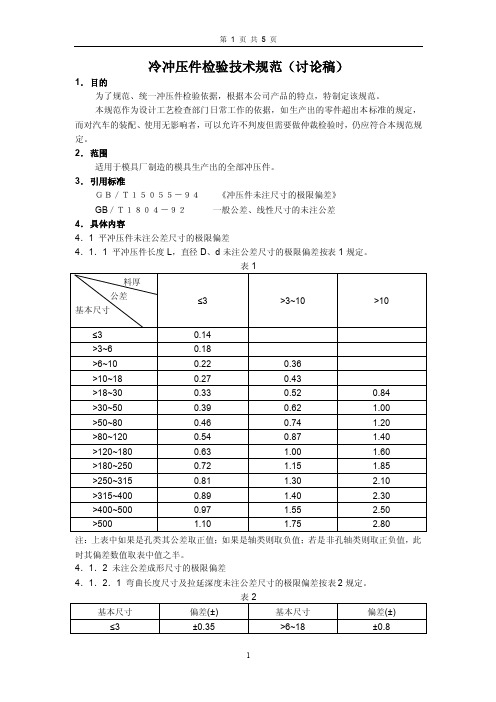

冷冲压件检验技术规范(讨论稿)1.目的为了规范、统一冲压件检验依据,根据本公司产品的特点,特制定该规范。

本规范作为设计工艺检查部门日常工作的依据,如生产出的零件超出本标准的规定,而对汽车的装配、使用无影响者,可以允许不判废但需要做仲裁检验时,仍应符合本规范规定。

2.范围适用于模具厂制造的模具生产出的全部冲压件。

3.引用标准GB/T15055-94《冲压件未注尺寸的极限偏差》GB/T1804-92一般公差、线性尺寸的未注公差4.具体内容4.1 平冲压件未注公差尺寸的极限偏差4.1.1 平冲压件长度L,直径D、d未注公差尺寸的极限偏差按表1规定。

注:上表中如果是孔类其公差取正值;如果是轴类则取负值;若是非孔轴类则取正负值,此时其偏差数值取表中值之半。

4.1.2 未注公差成形尺寸的极限偏差4.1.2.1 弯曲长度尺寸及拉延深度未注公差尺寸的极限偏差按表2规定。

4.1.2.2 加强筋、加强窝高度h未注公差尺寸的极限偏差按表3规定。

表34.2 未注公差圆角半径极限偏差4.2.1 冲裁圆弧半径R的极限偏差按表4规定。

4.2.2 两冲裁面构成的内部和外部尖角如图样上未注明要求时,按小于或等于料厚t取值。

4.2.3 未注公差成形圆角半径的极限偏差按表5规定4.3未注公差的极限偏差4.3.1 冲裁角度未注明公差尺寸的极限偏差按表6规定。

表64.3.2 弯曲角度未注明公差尺寸的极限偏差按表7规定表74.4 成形拉延件允许有局部材料变薄或增厚,变薄后的最小厚度为:t min=25%tt min—材料的的最小厚度,mmt —材料的公称厚度,mm4.5 冲压件的孔心距、孔边距及孔组距未注公差尺寸的极限偏差。

4.5.1 带料、扁条料等材料冲孔对边缘距离未注公差尺寸的极限偏差按表8规定。

4.5.2 孔距公差及组孔间距未注公差尺寸的极限偏差按表9规定。

4.5.3 受翘曲影响的孔距未注公差尺寸的极限偏差按表10规定。

表10注:①对不同直径孔的孔距极限偏差,D按直径的算术平均值确定。

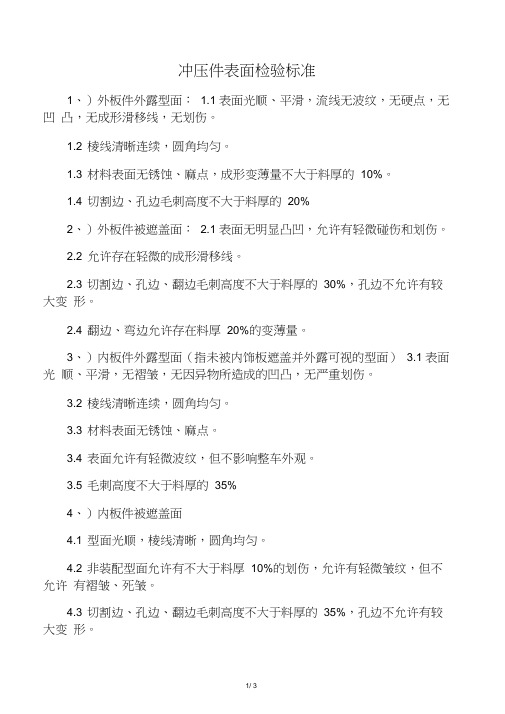

冲压件表面检验标准

冲压件表面检验标准1、)外板件外露型面: 1.1 表面光顺、平滑,流线无波纹,无硬点,无凹凸,无成形滑移线,无划伤。

1.2 棱线清晰连续,圆角均匀。

1.3 材料表面无锈蚀、麻点,成形变薄量不大于料厚的10%。

1.4 切割边、孔边毛刺高度不大于料厚的20%2、)外板件被遮盖面: 2.1 表面无明显凸凹,允许有轻微碰伤和划伤。

2.2 允许存在轻微的成形滑移线。

2.3 切割边、孔边、翻边毛刺高度不大于料厚的30%,孔边不允许有较大变形。

2.4 翻边、弯边允许存在料厚20%的变薄量。

3、)内板件外露型面(指未被内饰板遮盖并外露可视的型面) 3.1 表面光顺、平滑,无褶皱,无因异物所造成的凹凸,无严重划伤。

3.2 棱线清晰连续,圆角均匀。

3.3 材料表面无锈蚀、麻点。

3.4 表面允许有轻微波纹,但不影响整车外观。

3.5 毛刺高度不大于料厚的35%4、)内板件被遮盖面4.1 型面光顺,棱线清晰,圆角均匀。

4.2 非装配型面允许有不大于料厚10%的划伤,允许有轻微皱纹,但不允许有褶皱、死皱。

4.3 切割边、孔边、翻边毛刺高度不大于料厚的35%,孔边不允许有较大变形。

4.4 材料成型变薄量不大于料厚的15%。

5、)结构件(料厚在 1.0mm 以上内板件、加强件、加强梁等)装配面5.1 型面平整,圆角清晰,局部允许有不影响焊接的轻微波纹。

5.2 螺母孔周边不允许变形。

5.3 切边、弯边、翻边、孔周边不允许有较大变形,毛刺高度不大于料厚的35%5.4 材料成型变薄量不大于料厚的20%。

6、)结构件(料厚在 1.0mm 以上内板件、加强件、加强梁等)非装配型面6.1 局部型面允许有不大于料厚20%的拉痕、拉伤等成型痕迹。

6.2 局部型面允许有较轻波纹和皱纹,但不允许有褶皱、死皱6.3 材料成型变薄量不大于料厚的20%6.4 切边、弯边、翻边、孔周边毛刺高度不大于料厚的40%,孔边不允许有较大变形。

7、质量问题描述及处理方法:1、)毛刺(用角磨机打磨修边有毛刺处)2、)拉毛(用抛光机打磨拉毛处,如拉毛严重,可先用角磨机打磨)3、)高点(较高的高点线用锤击修整,再用专用工具刮平,最后用抛光机抛光;小高点用专用工具刮平,再用抛光机抛光。

冲压件外表面质量标准及方法12.12.12

②. 判断困难的制作极限样件,质控室、冲压车间、质保部确认签字作为今后检验判定问题等级困难时的标准。 6. 拉痕质量缺陷检验标准及方法 参照凸包、凹坑、划伤质量缺陷检验标准及方法 7. 其它质量缺陷检验标准及方法 ①. 生产过程中出现的其它质量缺陷判定困难的制作极限样件,以后生产检验与极限样件比较判断。 ②. 无极限样件、判定是否合格困难的,相关部门现场共同研究决定。

对冲压件表面质量Байду номын сангаас验标准确认同意签字: 质 量 保 证 部: 项 目 部: 质 控 室: 冲 压 车 间: 焊 装 车 间: 涂 装 车 间:

本标准经签字后生效,今后生产按此标准检验执行。

时 达到5

认签字 标准。 准以

边上,

材厚

时的标准。

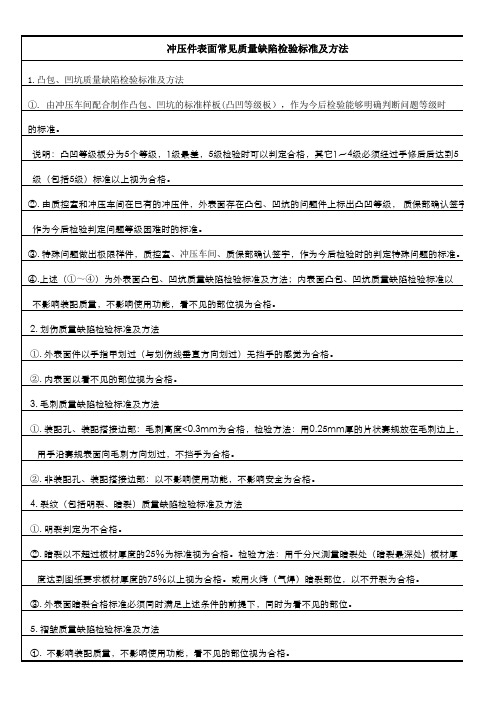

冲压件表面常见质量缺陷检验标准及方法

1.凸包、凹坑质量缺陷检验标准及方法 ①. 由冲压车间配合制作凸包、凹坑的标准样板(凸凹等级板),作为今后检验能够明确判断问题等级时 的标准。

说明:凸凹等级板分为5个等级,1级最差,5级检验时可以判定合格,其它1~4级必须经过手修后后达到5 级(包括5级)标准以上视为合格。 ②. 由质控室和冲压车间在已有的冲压件,外表面存在凸包、凹坑的问题件上标出凸凹等级, 质保部确认签字 作为今后检验判定问题等级困难时的标准。 ③. 特殊问题做出极限样件,质控室、冲压车间、质保部确认签字,作为今后检验时的判定特殊问题的标准。 ④.上述(①~④)为外表面凸包、凹坑质量缺陷检验标准及方法;内表面凸包、凹坑质量缺陷检验标准以 不影响装配质量,不影响使用功能,看不见的部位视为合格。 2. 划伤质量缺陷检验标准及方法 ①. 外表面件以手指甲划过(与划伤线垂直方向划过)无挡手的感觉为合格。 ②. 内表面以看不见的部位视为合格。 3. 毛刺质量缺陷检验标准及方法 ①. 装配孔、装配搭接边部:毛刺高度<0.3mm为合格,检验方法:用0.25mm厚的片状赛规放在毛刺边上, 用手沿赛规表面向毛刺方向划过,不挡手为合格。 ②. 非装配孔、装配搭接边部:以不影响使用功能,不影响安全为合格。 4. 裂纹(包括明裂、暗裂)质量缺陷检验标准及方法 ①. 明裂判定为不合格。 ②. 暗裂以不超过板材厚度的25%为标准视为合格。检验方法:用千分尺测量暗裂处(暗裂最深处) 板材厚 度达到图纸要求板材厚度的75%以上视为合格。或用火烤(气焊)暗裂部位,以不开裂为合格。 ③. 外表面暗裂合格标准必须同时满足上述条件的前提下,同时为看不见的部位。 5. 褶皱质量缺陷检验标准及方法 ①. 不影响装配质量,不影响使用功能,看不见的部位视为合格。

钣金冷冲压件质量检验规范

钣金冷冲压件质量检验规范(ISO9001-2015)1.0目的对钣金冷冲压件加工过程的监督及成品检验的要求。

2.0适用范围本标准适用于公司及其外协加工的钣金冷冲压件。

3.0引用标准GB/T13916-2002冲压件形状和位置未注公差GB/T1804-2000一般公差未注公差的线性和角度尺寸的公差GB/T13914-2002冲压件尺寸公差GB/T13915-92冲压件角度公差GB/T15055-2007冲压件未注公差尺寸极限偏差JB/T8930-1999冲压工艺质量控制规范JB/T4129-1999冲压件毛刺高度JB/T4381-1999冲压剪切下料件未注公差尺寸的极限偏差GB/T2828.1-2012计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划4.0检验内容4.1板材4.1.1板材的选择严格按图纸要求选材。

4.1.2板材允许缺陷板材允许有个别轻微的擦伤、压痕、凹面、及清理痕迹,其深度不得超过板料厚度公差带的一半。

4.1.3板材的周边质量所有切割周边均需齐平、无尖角、利边、无毛刺、无裂纹、转角处应圆滑。

4.2冲压件尺寸公差4.2.1冲压件未注尺寸公差图纸没有要求的(非配合)尺寸偏差按GB/T15055—2007进行检验。

该标准分为四级(f、m、c、v),采用f级,表示为GB/T15055-f,见表1。

当冲压零件为精密冲压件和冷挤压件时,该标准不适用。

应选用GB/T1804-m(一般未注公差的线性和角度尺寸的公差)进行检验,见本标准3.10的表6。

基本尺寸材料厚度公差等级大于至大于至 f0.5 3 - 1 ±0.05 1 3 ±0.153 6 - 1 ±0.1 14 ±0.2 4 - ±0.36 30 - 1 ±0.15 1 4 ±0.3 4 - ±0.4530 120 - 1 ±0.2 1 4 ±0.4 4 - ±0.6120 400 - 1 ±0.25 1 4 ±0.5 4 - ±0.75400 1000 - 1 ±0.35 1 4 ±0.7 4 - ±1.051000 2000 - 1 ±0.45 1 4 ±0.94 - ±1.42000 4000 - 1 ±0.7 1 4 ±1.4 4 - ±1.8注:对于0.5及0.5mm以下的尺寸应标公差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料抗拉

强度

加工

Mpa 精度级别>0.1>0.2>0.3>0.4>0.7>1.0>1.6~0.2~0.3~0.4~0.7~1.0~1.6~2.5>100f 0.020.020.030.050.090.120.170.25~250m 0.030.030.050.070.120.170.250.37g 0.040.050.070.10.170.230.340.5>250f 0.020.020.030.040.060.090.120.18~400m 0.020.020.040.050.080.130.180.26g 0.030.030.050.070.110.170.240.35>400f 0.020.020.020.030.040.050.070.11~630

m 0.020.020.030.040.050.070.110.16g

0.020.030.040.050.080.10.150.22f 0.020.020.020.020.020.030.040.06m 0.020.020.020.020.030.040.060.09g

0.02

0.02

0.02

0.03

0.04

0.05

0.08

0.12

Q235A抗拉强度MPa :432~461MP a

本标准适用于对毛刺高度有一定要求的金属冲压成品件。

不适用于对毛刺有特殊要求的成品件及精密冲压件。

2、定义

冲压件毛刺高度标准及检验方法

1、范围

本标准所列的数值在冲压公差的概念上是不允许的。

但是,一般冲压件都带有不同程度的毛刺。

毛刺的高度超过用性能。

冲压件毛刺系指板料冲压时留在冲压成品件断面口上的毛刺。

如图(1)所示:

落料冲压件断面

冲孔件断面

图(1)(h—毛刺高度 t—冲压件的材料厚度)

3、毛刺高度的极限值(数控冲床剪切面质量:R角(5%)光滑面(60%)撕裂面(30%)毛刺面(5%))(30%)毛刺面(5%),可切板厚最厚达4MM.。

特点:精度高,加工灵活.。

缺点:受模具限冲压件毛刺高度的极限值按照表(1)中的规定。

JB/T 4129-1999

表(1)冲压件毛刺高度的极限值(mm)

冲压件的材料厚度

≤0.1>630

注: f级(精密级)适用于较高要求的冲压件;m级(中等级)适用于中等要求的冲压件;g级(粗糙级)适用于一般要求

检测环常温常压。

检测方行轮廓投影

测量。

如果

精度要求不是很高,可以用千分尺、高度尺等机械长度测量工具进行测量。

根据产品的精度要求和材质,使用光学投影仪、工具显微镜、千分尺或其它等效方法检测。

检测时应检测毛刺的最高用光学投影仪进4、检测

度超过一定限度,将影响产品的质量和使。

>2.5>4.0>6.5

~4.0~6.5~10.0

0.360.60.95

0.540.9 1.42

0.72 1.2 1.9

0.250.360.5

0.370.540.75

0.50.731

0.20.220.32

0.30.330.48

0.40.450.65

0.090.130.17

0.130.190.26

0.180.260.35

般要求的冲压件。

的最高峰值。

如果精度要求高,可以使。