应力应变曲线

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应力-应变曲线

MA 02139,剑桥

麻省理工学院

材料科学与工程系

David Roylance

2001年8月23日

引言

应力-应变曲线是描述材料力学性能的极其重要的图形。所有学习材料力学的学生将经常接触这些曲线。这些曲线也有某些细微的差别,特别对试验时会产生显著的几何变形的塑性材料。在本模块中,将对表明应力-应变曲线特征的几个点作简略讨论,使读者对材料力学性能的某些方面有初步的总体了解。本模块中不准备纵述“现代工程材料的应力-应变曲线”这一广阔的领域,相关内容可参阅参考文献中列出的博依(Boyer )编的图集。这里提到的几个专题——特别是屈服和断裂——将在随后的模块中更详尽地叙述。

“工程”应力-应变曲线

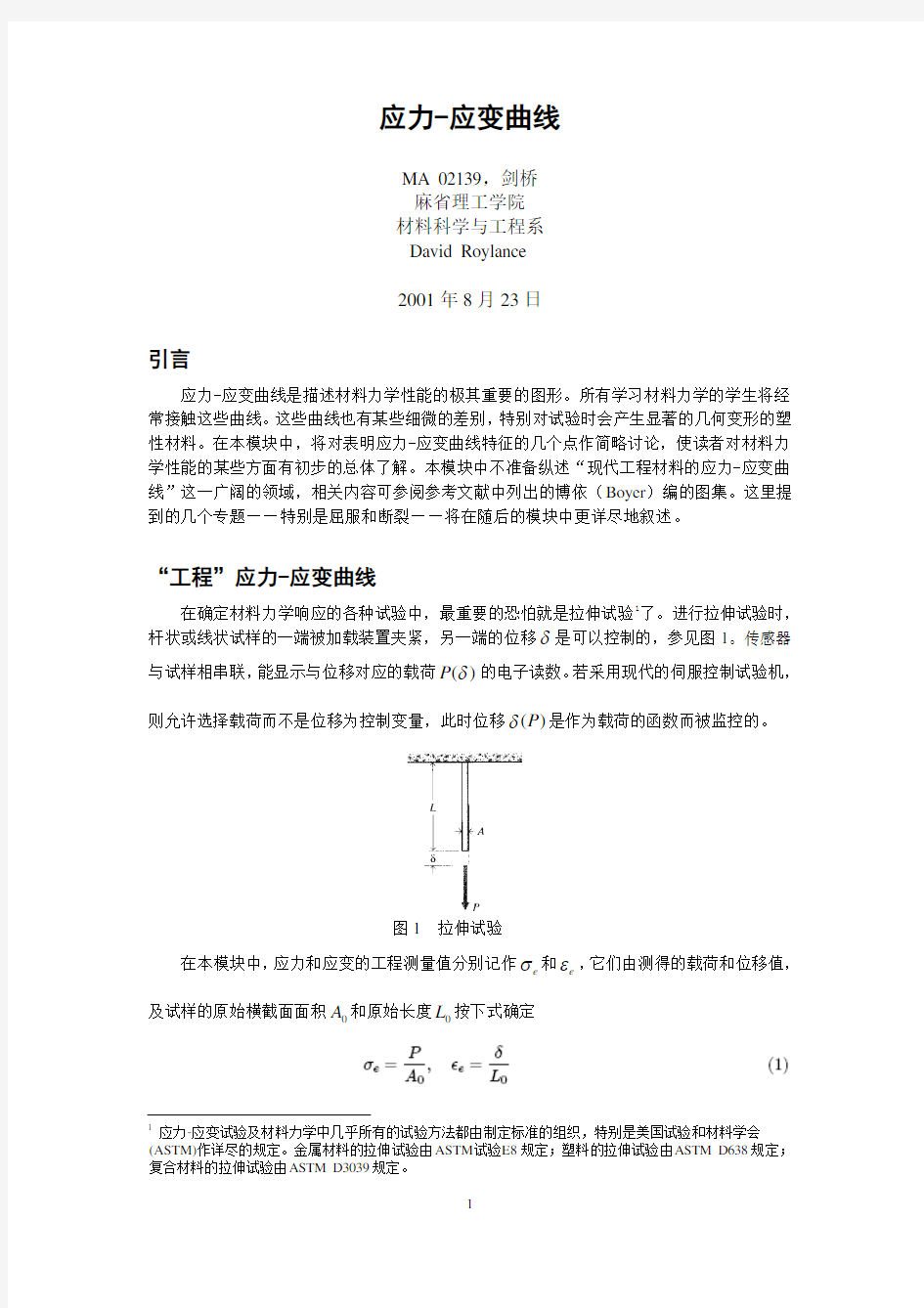

在确定材料力学响应的各种试验中,最重要的恐怕就是拉伸试验1

了。进行拉伸试验时,杆状或线状试样的一端被加载装置夹紧,另一端的位移δ是可以控制的,参见图1。传感器与试样相串联,能显示与位移对应的载荷)(δP 的电子读数。若采用现代的伺服控制试验机,则允许选择载荷而不是位移为控制变量,此时位移)(P δ是作为载荷的函数而被监控的。

图1 拉伸试验

在本模块中,应力和应变的工程测量值分别记作e σ和e ε,

它们由测得的载荷和位移值,及试样的原始横截面面积和原始长度按下式确定

0A 0L

1 应力-应变试验及材料力学中几乎所有的试验方法都由制定标准的组织,特别是美国试验和材料学会(ASTM)作详尽的规定。金属材料的拉伸试验由ASTM 试验E8规定;塑料的拉伸试验由ASTM D638规定;复合材料的拉伸试验由ASTM D3039规定。

当以应变e ε为自变量、应力e σ为函数绘制图形时,就得到如图2所示的工程应力-应变曲线。

图2 退火的多晶体铜在小应变区的工程应力-应变曲线

(在许多塑性金属中,这一曲线具有典型性)

在应力-应变曲线的初始部分(小应变阶段),作为合理的近似,许多材料都服从胡克定律。于是应力与应变成正比,比例常数即弹性模量或杨氏模量,记作E :

随着应变的增大,许多材料的应力与应变最终都偏离了线性的比例关系,该偏离点称为比例极限。这种非线性通常与试样中由应力引起的“塑性”流动有关。在此阶段,材料内部的分子或微观结构重新排列或调整,原子移动到新的平衡位置。材料呈现塑性的机理是分子的活动性,对晶体材料,分子的活动性可由位错运动引起(在随后的模块中将深入讨论)。若材料内部的分子缺少这种活动性,例如其内部微观结构会阻碍位错运动,则这种材料通常是脆性而不是塑性的。脆性材料的应力-应变曲线,在其整个变形范围内都近似为直线,最后试验因断裂而终止,没有明显的塑性流动现象。

在图2中可见,塑性材料的应变超过比例极限后,要使应变再增加,所需的应力必须在超出比例极限后继续增加,这一现象称为应变硬化。

这些与塑性流动相关的微观结构重新调整通常在卸载后并不能逆转,因此比例极限往往就是材料的弹性极限,或者至少两者很接近。弹性是指在卸除载荷后、材料完全并立即从强制的变形状态恢复原形的性能,弹性极限是指这样的应力值:当材料达到此应力值后,卸载后仍将保留永久的残余变形。要确定由给定应力引起的残余变形,可从该应力在应力-应变曲线上达到的最高点,向应变轴画一条卸载直线,此直线的斜率与初始弹性加载直线的斜率相同,直线与应变轴的交点对应的应变值即残余应变值。产生残余变形的原因是:材料卸载后弹性变形虽然消失,但已没有外力强迫分子结构恢复其初始位置。

与应力-应变曲线密切相关的术语是屈服应力,在这些模块中记作Y σ。屈服应力是试样产生塑性变形所需的应力。因为往往很难精确确定开始产生塑性变形时的应力值,故通常取产生特定量的永久应变时(通常为0.2%)的应力为屈服应力。求“条件屈服应力”的作图过程如图2所示:从应变轴=e ε0.2%处作斜率为E 的直线,这就是会引起特定的永久变形的

卸载线。此直线与应力-应变曲线交点处的应力即条件屈服应力。

图3所示为铜的工程应力-应变曲线,已按比例放大,该图显示了变形从零开始直至试样断裂的全过程。由图可见,在到达标为UTS (即拉伸强度极限,在这些模块中记为f σ)的点之前,应变硬化率2

逐渐减少。过了此点后,材料出现应变软化,对新加的应变的每一增

量只需较小的应力。

图3 退火的多晶体铜完整的工程应力-应变曲线

然而,材料从应变硬化到应变软化这一明显的改变,如同在应力-应变曲线的UTS 点看到的应力极值一样,毕竟是人为的作图过程的产物。材料在屈服点以后,分子的流动使试样的横截面面积显著减小,因此材料实际承受的应力A A P t /=σ要大于按原始的横截面面积计算的工程应力(0/A P e =σ)。所加载荷应等于真实应力与实际面积的乘积(A P t σ=),只要应变硬化引起的t σ的增大足以弥补横截面面积的减小,则载荷及相应的工程应力将继续随着应变的增大而上升。但最终,由流动造成的横截面面积的减小要超过由应变硬化导致的真实应力的增大,于是载荷开始下跌。这是一种几何效应,如果试验时画出的是真实应力、而不是工程应力的话,应力-应变曲线中将不出现最大值。

A 在拉伸强度极限处,载荷P 的微分为零,由此可给出在颈缩时真实应力与横截面面积之间的解析关系式:

最后的式子表明:当横截面面积的缩减率等于真实应力的增加率时,载荷及相应的工程应力作为应变的函数,都将达到最大值。

在拉伸试验的实验报告中,记录得最多的材料性能可能就是拉伸强度极限。尽管如此,由于上述几何尺寸的影响,拉伸强度极限并非对材料的直接测量值,应当慎用。当设计涉及塑性金属时,通常宁愿用屈服应力Y σ,而不用拉伸强度极限。不过,拉伸强度极限对脆性材料而言还是有效的设计依据,因为脆性材料不会出现因流动而使横截面面积缩减的现象。 2 应变硬化率是应力-应变曲线的斜率,也称为切线模量。