蒸汽管道压降温降计算EXCEL软件

hysys蒸汽管道压降计算

hysys管道压降计算一概述管道压降为管道摩擦压降、静压降以及速度压降之和。

管道摩擦压降包括直管、管件和阀门等的压降,同时也包括孔板、突然扩大、突然缩小以及接管口等产生的局部压降;静压降是由于管道始端和终端标高差而产生的;速度压降是指管道始端和终端流体流速不等而产生的压降。

对复杂管路分段计算的原则,通常是在支管和总管(或管径变化处)连接处拆开,管件(如异径三通)应划分在总管上,按总管直径选取当量长度。

总管长度按最远一台设备计算。

对因结垢而实际管径减小的管道,应按实际管径计算。

管壁粗糙度的选用应考虑到流体对管壁的腐蚀、磨蚀、结垢以及使用情况等因素。

如无缝钢管,当流体是石油气、饱和蒸汽以及压缩干空气等腐蚀性小的流体时,可选取绝对粗糙度ε=0.2mm;输送水时,若为冷凝液(有空气)则取ε=0.5mm;纯水取ε=0.2mm;未处理水取ε=0.3~0.5mm;对酸、碱等腐蚀性较大的流体,则可取ε=1mm或更大些。

对工程设计中常见的牛顿流体的单相流、汽液两相流管道压降可利用aspen plus的相关模型或者杨总编的excel压降计算程序来计算,二者差别不大。

非牛顿流体的流动阻力以及气力输送和浆液流管道的压降计算参见有关专题。

二基本信息和物性模型的选择为利用Aspen plus计算管道压降,首先必须在确定组分的条件下,选择合适的物性计算模型。

Aspen 模拟流程的一般计算步骤如下:1启动Aspen用户界面程序,快捷方式名称Aspen plus user interface,对应可执行程序为apwn.exe。

该快捷方式通常位置:程序-->Aspentech-->Aspen Engineering suit-->Aspen plus 10.2--> Aspen plus user interface。

可用右键单击,将其复制到桌面上来。

在启动窗口Aspen plus startup选择Template选项,单击ok,在随后出现的窗口中的Simulations标签下根据应用类别选择一合适的模板,比如Chemicalswith Metric Units,适用于化学品制造工业,计算中采用公制单位。

蒸汽管道压降温降计算EXCEL软件

24.190944 0.021425689

单位 Mpa

℃

t/h

m3/kg

kj/kg Mpa

℃ m3/kg

Mpa m3/kg m/s mm mm mm Pa.s

m2/s

m

Pa MPa MPa

公式

Vpj=0.5*(υ1+υ2) w=Gυ/(Di/594.7)^2

查汽规P162~165页

γ=η1*υ1

Re=w*Di/γ 查汽规P166页 ε/Di 查汽规P39页莫迪图

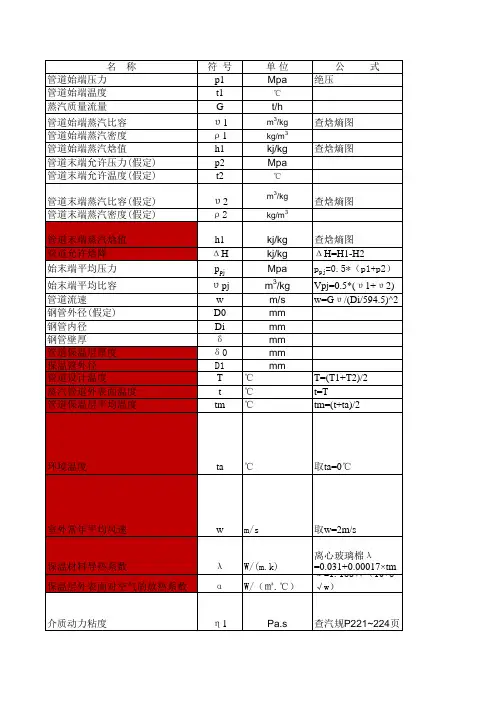

名称 管段始端压力 管段始端温度 蒸汽流量

管段始端蒸汽比容 管段始端蒸汽焓值 管段末端允许压力(假定) 管段末端允许温度(假定)

管段末端蒸汽比容(假定) 平均压力

平均比容 管道流速计 介质动力粘度

介质运动粘度 雷诺系数 管道等值粗糙度 管道相对粗糙度 管道摩擦系数 管道弯头个数 管道上阀门个数 单个弯头局部阻力系数 弯头处局部总阻力系数 止回阀局部阻力系数 闸阀局部阻力系数

0.036899875

数值1(Φ219x6) 3.8 430 21

0.0817 3287.67

3.65 405 0.08162 3.725

0.08166 15.16228152

219 200

6

0.3 0.0015

0.02 30 1 0.4 12 3 0 3 15 70 700 85 119648.8879 0.131613777 3.668386223 0.034635204

终端压力计算误差 %

数值1(Φ426x8) 1

200 5

0.206 2828.27

0.8 170 0.2211 0.900

0.21355 24.1682626

蒸汽管道压力降计算书

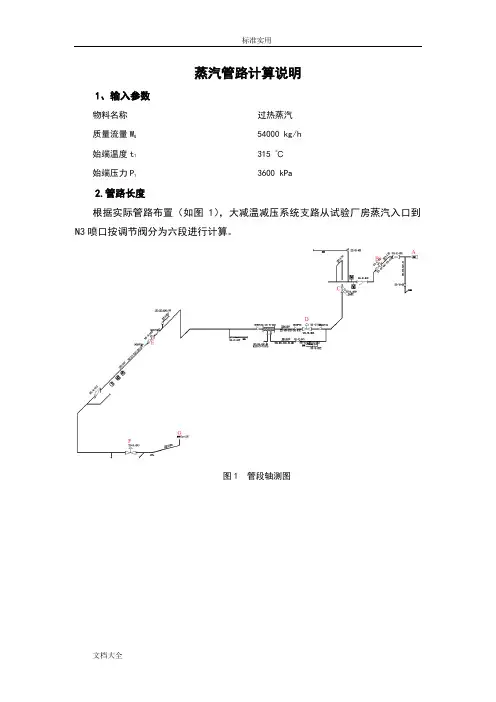

标准实用蒸汽管路计算说明1、输入参数物料名称过热蒸汽质量流量W G 54000 kg/h始端温度t1 315 ℃始端压力P13600 kPa2.管路长度根据实际管路布置(如图1),大减温减压系统支路从试验厂房蒸汽入口到N3喷口按调节阀分为六段进行计算。

图1 管段轴测图标准实用文档大全表1 管路长度(不包含调节阀)项目A→B B→C C→D D→E E→F F→G数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)数量(个)当量长度(m)管道规格DN200 DN200 DN200 DN250 DN250 DN250管道内径d(m)0.1941 0.1941 0.1941 0.248 0.248 0.248直管段l(m) 5.95 8.72 4.18 19.445 16.70 2.76 弯头45° 1 3.968 弯头90° 1 5.823 4 23.292 2 11.646 3 22.32 2 14.88 1 7.44 标准三通(直通) 1 3.882 1 3.882 2 9.92 2 9.92 1 4.96 标准三通(分枝) 1 11.65截止阀(全开) 1 58.23止回阀 1 24.80截面积变化12.72 总长度L(m)70.00 47.54 19.71 51.69 66.3 31.853.按等温流动计算 A →B 段:设调节阀B 阀前压力P 2=3550 kPa 过热蒸汽密度511(0.461126.1)0.0097 1.32410t tPρ-=+-+⨯3114.319kg m ρ= 3214.105kg m ρ=因此 314.31914.10514.10514.1763m kg m ρ-=+=查得过热蒸汽粘度μ=0.0204 mPa.s 雷诺数 654000Re 354354 4.8310194.10.0204G W d μ==⨯=⨯⨯取ε=0.2mm ,则ε/d=0.2/194.1=0.00103查《HG-T 20570.7 管道压力降计算》图1.2.4-1得,λ=0.0205 摩擦压力降2352356.26100.020*********.26109.81194.114.17665.80G f mLW P g d kPaλρ∆=⨯⨯⨯=⨯⨯⨯⨯= P 2=P 1-△P f =3600-65.80=3534.20 kPa 与假设相符。

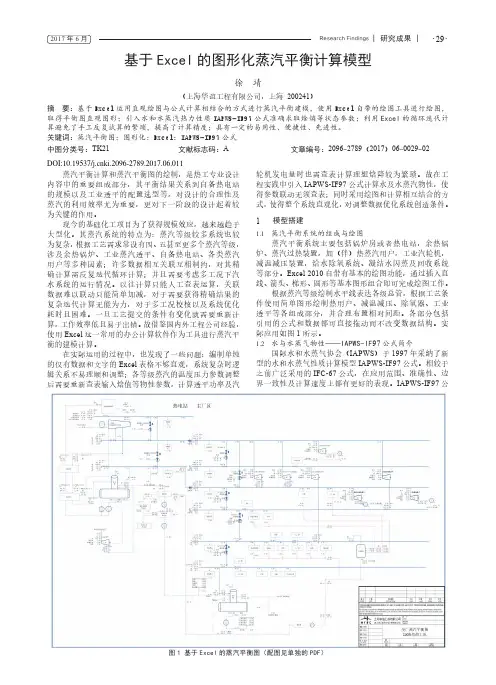

基于Excel的图形化蒸汽平衡计算模型

中图分类号:TK21

文献标志码:A

文章编号:2096-2789(2017)06-0029-02

DOI:10.19537/ki.2096-2789.2017.06.011

蒸汽平衡计算和蒸汽平衡图的绘制,是热工专业设计 内容中的重要组成部分,其平衡结果关系到自备热电站 的规模以及工业透平的配置选型等,对设计的合理性及 蒸汽的利用效率尤为重要,更对下一阶段的设计起着较 为关键的作用。

现今的基础化工项目为了获得规模效应,越来越趋于 大型化。其蒸汽系统的特点为:蒸汽等级较多系统也较 为复杂,根据工艺需求常设有四、五甚至更多个蒸汽等级, 涉及余热锅炉、工业蒸汽透平、自备热电站、各类蒸汽 用户等多种因素;许多数据相互关联互相制约,对其精 确计算需反复迭代循环计算;并且需要考虑多工况下汽 水系统的运行情况。以往计算只能人工查表运算,关联 数据难以联动只能简单加减,对于需要获得精确结果的 复杂迭代计算无能为力,对于多工况校核以及系统优化 耗时且困难。一旦工艺提交的条件有变化就需要重新计 算,工作效率低且易于出错。故借鉴国内外工程公司经验, 使用 Excel 这一常用的办公计算软件作为工具进行蒸汽平 衡的建模计算。

2017 年 6 月

· · Research Findings | 研究成果 |

29

基于 Excel 的图形化蒸汽平衡计算模型

徐靖

(上海华谊工程有限公司,上海 200241)

摘 要:基于 Excel 运用直观绘图与公式计算相结合的方式进行蒸汽平衡建模,使用 Excel 自带的绘图工具进行绘图,

取得平衡图直观图形;引入水和水蒸汽热力性质 IAPWS-IF97 公式准确求取焓熵等状态参数;利用 Excel 的循环迭代计 算避免了手工反复试算的繁琐,提高了计算精度;具有一定的易用性、便捷性、先进性。 关键词:蒸汽平衡图;图形化;Excel;IAPWS-IF97 公式

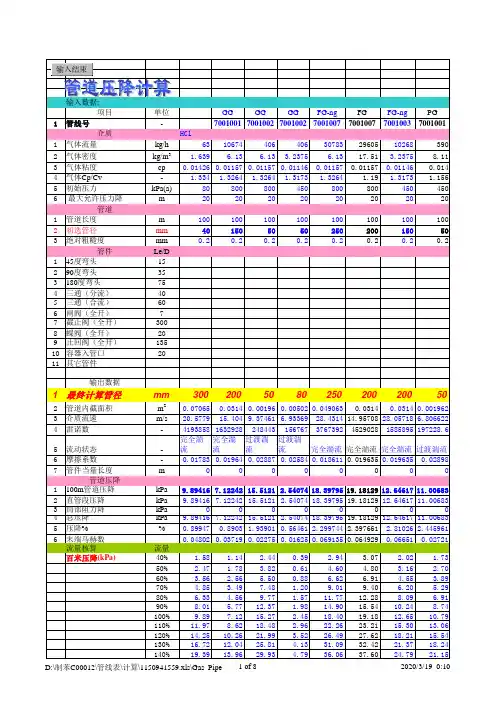

实用管道压降计算程序EXCEL版

3.07

4.80 6.91 9.40 12.28 15.54 19.18 23.21 27.62 32.42 37.60

2.02

3.16 4.55 6.20 8.09 10.24 12.65 15.30 18.21 21.37 24.79

1.73

2.70 3.89 5.29 6.91 8.74 10.79 13.06 15.54 18.24 21.15

20.5779 15.404 9.37461 6.93369 28.4314 14.95708 28.05718 6.806622

4193858 1632928 248443 156767 3767392 4529028 1585895 197228.6

完全湍 完全湍 过渡湍 过渡湍

流

流

流

流

完全湍流 完全湍流 完全湍流 过渡湍流

2.540737 3.693081 16.13613 3.192615 13.91671 4.540309 7.550516 7.932009

2.540737 3.693081 16.13613 3.192615 13.91671 4.540309 7.550516 7.932009

0

0

0

0

0

0

0

0

0.39

0.61 0.88 1.20 1.57 1.98 2.45 2.96 3.52 4.13 4.79

0.57

0.89 1.29 1.75 2.29 2.90 3.58 4.33 5.15 6.05 7.01

2.54

3.97 5.71 7.78 10.16 12.86 15.87 19.21 22.86 26.83 31.11

单位

过热蒸汽管道压降温降计算

21.50 21.50 21.50 1.8100E-05 2.0200E-05 2.2300E-05

5.21E-06 6.30E-06 7.48E-06 3.11E-06 3.87E-06 4.69E-06 3.00E+06 2.72E+06 2.49E+06 3.39E+06 3.04E+06 2.76E+06 0.0002 0.0002 0.0002 0.0002 0.0002 0.0002 0.00048544 0.00048544 0.00048544 0.00055402 0.00055402 0.000554 0.01657339 0.01657339 0.01657339 0.01707425 0.01707425 0.0170743 1000 1000 1000 1000 1000 1000 0 95428.63 0.10 0.90 82.37 188.38 0 104626.20 0.12 0.88 103.84 237.48 0 113666.80 0.13 0.87 127.43 291.44 0 112427.12 0.12 1.38 61.51 130.82 0 125607.80 0.14 1.36 80.39 170.98 0 138193.63 0.15 1.35 101.35 215.55

输入 2672800 输入 0.018482 输入

15.87 3239.13 391.4 8.6

6.20 2871.90 241.1 8.9

8.11 2999.39 291 9

10.22 3115.08 340.8 9.2

12.55 3225.95 390.3 9.7

输入

5.4 6.4 7.4 8.6

Excel中可使用的水蒸气性质函数

Excel中可使用的水蒸气性质函数Excel中可使用的水蒸气性质函数王昌隆 2005-05-111.已知压力 P (Mpa,g)求饱和温度TS(P) (℃)求饱和水比容VS1P(P) (m3/kg)求饱和水焓HS1P(P) (kJ/kg)求饱和汽比容VS2P(P) (m3/kg)求饱和汽焓HS2P(P) (kJ/kg)2. 已知温度 T (℃)2.1 求饱和压力PS(T) (Mpa,g)2.2 求饱和水比容 VS1T(T) (m3/kg)2.3 求饱和水焓 HS1T(T) (kJ/kg)2.4 求饱和汽比容 VS2T(T) (m3/kg)2.5 求饱和汽焓 HS2T(T) (kJ/kg)3. 已知压力 P(Mpa,g)和温度 T (℃)3.1 求比容VPT(P,T) (m3/kg)3.2 求焓HPT(P,T) (kJ/kg)注: 若此状态为饱和状态,则返回饱和水的值。

4.已知压力 P (Mpa,g)和焓 H (kJ/kg)4.1 求温度TPH(P,H) (℃)4.2 求比容VPH(P,H) (m3/kg)4.3 求干度XPH(P,H)注: 干度=2,表示超临界状态。

5.已知温度 T (℃) 和焓 H (kJ/kg)5.1 求压力 P PTH(T,H) (Mpa,g)5.2 求比容VTH(T,H) (m3/kg)5.3 求干度XTH(T,H)注: 干度=2,表示超临界状态。

安装需知:1.水蒸气.dll和DFORRT.DLL需放在system32文件夹2.水蒸气.xla可放在任何文件夹3.Excel中<工具>/<加载宏>[浏览]找到“水蒸气.xla”后[确定] 即可使用水蒸气性质函数。

1。

蒸汽管道压降及温度复核计算实际应用

蒸汽管道压降及温度复核计算实际应用摘要在实际设计工作中,经常遇到需计算蒸汽管道压降和温度降的情况。

对此,运用复核计算方法,是蒸汽管道压降及温度复核计算的有效方法。

关键词蒸汽管道;压降;温度复核;应用在实际设计工作中,经常会遇到需计算蒸汽管道压降和温度降的情况。

计算方法可通过下面的计算实例进行说明。

某公司原有从热电站至生产车间的过热蒸汽管线运行参数如下:蒸汽流量:9.5t/h;管道材质:20无缝钢管(GB/T8163);管道规格:φ159×5.0;管道长度:1683m;管件当量长度:260m;蒸汽从电站出口参数:1.57Mpa(表压),365℃;蒸汽到生产车间分汽缸参数:1.20MPa(表压),230℃;现该公司欲将蒸汽电站出口参数提至1.80MPa,380℃。

需要解决的问题如下:1)继续使用此条管线,其材质、壁厚是否能满足要求;2)送至生产车间分汽缸的蒸汽压力是否能达到1.4MPa(表压)的生产需求;3)现有生产车间分汽缸设计温度为250℃,过热蒸汽改变参数后到达分汽缸时的温度是否在分汽缸设计温度范围内,分汽缸是否能满足此时生产需要;4)生产车间分汽缸处安全阀型号的选择。

具体核算步骤如下:1)经查资料得GB/T8163标准的20无缝钢管在380℃时的许用应力为88MPa理论壁厚=1.792mm管道壁厚负偏差取15%则C1=δ×15%=0.269mm管道壁厚腐蚀裕量C2取1mm管道设计壁厚为δs=δ+C1+C2=3.061mm现有管道壁厚为5mm,大于管道设计壁厚 3.061mm,故原管道材质和壁厚能够满足继续使用的要求。

2)现有蒸汽管道从电站出口参数为:P=1.57MPa,t=365℃,流量Q=9.5t/h。

查得过热蒸汽密度为5.835kg/m3,通过流量计算其流速为:25.59m/s压力降计算公式公式中相对于很小,可以忽略不计,所以公式可取公式中其他参数已知,只有λ是未知,而λ是根据钢管绝对粗糙度K值而确定的。

保温管道热损失计算excel表格

标题:深度剖析:保温管道热损失计算excel表格在工程设计与建设中,保温管道热损失计算是一个至关重要的环节,它直接关系到管道运行的经济性和稳定性。

而在实际操作中,使用Excel表格来进行保温管道热损失计算是一种常见的方法。

今天,我们就来深度剖析这一方法,探讨其优势、局限性以及如何更好地进行使用。

1. Excel表格的优势在进行保温管道热损失计算时,Excel表格具有明显的优势。

它可以通过公式和函数简化繁琐的计算过程,提高工作效率。

Excel表格具有良好的数据可视化能力,能够直观展现各项参数和计算结果,便于工程师进行分析和比较。

Excel表格还可以实现数据自动更新和批量计算,极大地减少了人工操作的失误和工作量。

2. 如何编写保温管道热损失计算excel表格要编写一份高质量的保温管道热损失计算excel表格,首先需要明确计算所需的各项参数,如管道材质、环境温度、介质温度、保温材料等。

需要根据热传导理论和相关计算公式,将这些参数转化为Excel 表格所需的数据格式,并编写相应的计算公式。

在编写过程中,需要务必考虑到数据的准确性和合理性,保证计算结果的可靠性。

3. Excel表格的局限性然而,Excel表格也存在一些局限性。

对于复杂的管道结构和多变的工况条件,Excel表格的灵活性和通用性存在不足,难以满足精确计算的需求。

Excel表格在处理大规模数据和复杂图表时性能较差,容易出现卡顿和崩溃。

Excel表格的数据安全性和隐私保护也存在一定风险,容易受到恶意篡改和泄露。

4. 个人观点与理解使用Excel表格进行保温管道热损失计算是一种简便而有效的方法,能够满足大部分工程需求。

然而,在实际操作中,我们也需要充分认识到Excel表格的局限性,不断学习和尝试新的计算工具和方法,以期更好地应对工程实践中的复杂情况。

在工程设计和建设中,保温管道热损失计算是一个重要而复杂的环节,使用Excel表格进行计算是一种常见的方法。

管道压力降计算表格EXCEL

在工程计 算中,计算 结果取小数 后两位有效 数字为宜。 对用当量长 度计算压力 降的各项计 算中,最后 结果所取的 有效数字仍 不超过小数 后两位

(1)压力 降的计算

由Re准数判 断流型 输入:

u: d:

μ:

w: Vf: ρ:

0.74 m/s 40 mm

0.19 mPa.s 2096.4 Kg/h 3.328 m³/h

22.80728176 Kpa

ε/D≧ 15/Re

Pf

(L K) u2 103

d

2

Pf u2 103 6.26104 W2 6.26104 Vf 2

L D2

d5

d5

Pk

(K

K

V

)

u

2 2

10 3

Le的计算详 见工艺系统 工程设计规 定p174

ΔPfb=Δ Pf/L× (L+Le)

c 突然缩小 或扩大产生 的压力降

单相流 (可压缩 流体)

注意事项 1 压力较 低,压力降 较小的气体 管道,按等 温流动一般 计算式或不 可压缩流体 流动公式计 算,计算时 密度用平均 密度,对高 压

气体首先 要分析气体 是否处在临 界流动

Ps (Z2 Z1)g 103

Pn

u 22

u12 210来自3ΔP=ΔPf+ ΔPs+ΔPn

(3)为简 化计算,在 一般情况 下,采用等 温流动公式 计算压力 降,误差在 5%范围以内

1 采用等温 式计算摩擦 压力降ΔP

气体平均密 度ρm 输入: P1: P2: T:

440 Kpa 147 Kpa 298 K

M: ρ1: ρ2: ρm:

16 Kg/mol 2.842859335 Kg/m³

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

闸阀1只 ξj1=20*λ(单个弯头阻力系数) ξjw=n1*ξj1(弯头局部阻力系数:r/d=1) 查汽规(止回阀门阻力系数:L/Di=50) 查汽规(闸阀阻力系数) ξjf=ξj2+1*ξj3 ξj=ξjw+ξjf ξy=λ*L/Di

ξt=ξj+ζy ΔP1=ξt*w2/2*υ △p=1.1*△p1/1000000(阻力预留10%预量) P2=P1-ΔP Δp/p1

名称 管段始端压力 管段始端温度 蒸汽流量

管段始端蒸汽比容 管段始端蒸汽焓值 管段末端允许压力(假定) 管段末端允许温度(假定)

管段末端蒸汽比容(假定) 平均压力

平均比容 管道流速计算 抽汽管道管外径(假定) 抽汽管道管内径 抽汽管道壁厚 介质动力粘度

介质运动粘度 雷诺系数 管道等值粗糙度 管道相对粗糙度 管道摩擦系数 管道弯头个数 管道上阀门个数 单个弯头局部阻力系数 弯头处局部总阻力系数 止回阀局部阻力系数 闸阀局部阻力系数

终端压力计算误差 %

数值1(Φ426x8) 1

200 5

0.206 2828.27

0.8 170 0.2211 0.900

0.21355 24.1682626

133 125

5

0.2 0.0016 0.015

50 1 0.25 12.5 0 0.25 0.25 12.75 120 1000 132.75 181549.8191 0.199704801 0.800295199 0.199704801

单位 Mpa

℃

t/h

m3/kg

kj/kg Mpa

℃ m3/kg

Mpa m3/kg m/s mm mm mm Pa.s

m2/s

m

Pa MPa1+υ2) w=Gυ/(Di/594.7)^2

查汽规P162~165页

γ=η1*υ1

Re=w*Di/γ 查汽规P166页 ε/Di 查汽规P39页莫迪图

管道局部阻力系数 管道沿程阻力系数 管道总长 管道阻力系数

管道压降 管道压降 终端管道实际压力 管道压降比值

符号 p1 t1 G

υ1

h1 p2' t2

υ2

ppj

υpj

w Dw Di δ η1 γ Re ε

λ

n1 n2 ξj1 ξjw ξj2 ξj3 ξjf ξj ξy L ξt ΔP1 ΔP P2 B

0.503732145

24.190944 0.021425689

0.036899875

数值1(Φ219x6) 3.8 430 21

0.0817 3287.67

3.65 405 0.08162 3.725

0.08166 15.16228152

219 200

6

0.3 0.0015

0.02 30 1 0.4 12 3 0 3 15 70 700 85 119648.8879 0.131613777 3.668386223 0.034635204