X_Y伺服系统(定位控制系统)概要

伺服控制系统(设计)

第一章伺服系统概述伺服系统是以机械参数为控制对象的自动控制系统。

在伺服系统中,输出量能够自动、快速、准确地尾随输入量的变化,因此又称之为随动系统或者自动跟踪系统。

机械参数主要包括位移、角度、力、转矩、速度和加速度。

近年来,随着微电子技术、电力电子技术、计算机技术、现代控制技术、材料技术的快速发展以及机电创造工艺水平的逐步提高,伺服技术已迎来了新的发展机遇,伺服系统由传统的步进伺服、直流伺服发展到以永磁同步机电、感应电机为伺服机电的新一代交流伺服系统。

目前,伺服控制系统不仅在工农业生产以及日常生活中得到了广泛的应用,而且在许多高科技领域,如激光加工、机器人、数控机床、大规模集成电路创造、办公自动化设备、卫星姿态控制、雷达和各种军用武器随动系统、柔性创造系统以及自动化生产线等领域中的应用也迅速发展。

1.1 伺服系统的基本概念1.1.1 伺服系统的定义“伺服系统”是指执行机构按照控制信号的要求而动作,即控制信号到来之前,被控对象时静止不动的;接收到控制信号后,被控对象则按要求动作;控制信号消失之后,被控对象应自行住手。

伺服系统的主要任务是按照控制命令要求,对信号进行变换、调控和功率放大等处理,使驱动装置输出的转矩、速度及位置都能灵便方便的控制。

1.1.2 伺服系统的组成伺服系统是具有反馈的闭环自动控制系统。

它由检测部份、误差放大部份、部份及被控对象组成。

1.1.3 伺服系统性能的基本要求1 )精度高。

伺服系统的精度是指输出量能复现出输入量的精确程度。

2 )稳定性好。

稳定是指系统在给定输入或者外界干扰的作用下,能在短暂的调节过程后,达到新的或者恢复到原来的平衡状态。

3 )快速响应。

响应速度是伺服系统动态品质的重要指标,它反映了系统的跟踪精度。

4)调速范围宽。

调速范围是指生产机械要求机电能提供的最高转速和最低转速之比。

5 )低速大转矩。

在伺服控制系统中,通常要求在低速时为恒转矩控制,电机能够提供较大的输出转矩;在高速时为恒功率控制,具有足够大的输出功率。

数控机床X-Y平台伺服系统设计

数控机床X-Y平台伺服系统设计摘要X-Y 工作平台是实现平面 X、Y 坐标运动的典型关键部件,广泛用于机械制造和加工过程中,对其伺服的控制研究,不仅要考虑几何学和运动学问题,更要考虑机械结构的动力学特性,而伺服系统中的摩擦也是不可避免要考虑的因素。

围绕工作台伺服系统展开的建模与仿真研究,对于提高工作台伺服系统的动、静态特性及跟踪精度,具有重要的意义。

本文以 X-Y 平台的伺服系统为基础,针对 X-Y 平台伺服系统采用三环调节控制的特点,对位置环、速度环、电流环进行了三环整定计算,建立了机械部分的数学模型,整定与辨识了电气参数与机械参数,建立了伺服系统中各个环节的传递函数,进而推导出了整个系统的传递函数。

在Simulink 中分别建立了不考虑摩擦力和考虑摩擦力的伺服系统的仿真模型,采用单因素分析法分析了速度环增益、电流环增益和阻尼系数对伺服速度的影响。

初步建立了 X-Y平台伺服的仿真系统。

关键词 X-Y平台;伺服系统;仿真;Double Loop DC PWM Drive system Design AndSimulationAbstractMany production machinery in a certain range of requirements on speed, and the smooth adjustment with good steady, request dynamic performance. And dc speed control system speed range, static, good stability and rate of small good performance, in high-performance dragging technology areas, a quite long period of almost all adopts dc electric drive system. Double closed loop dc speed control system is dc speed control system development, most mature is widely applied power transmission system.Because the system structure is more complex, controller adjustable parameter is more, so the whole system design and calibration is more difficult, need to have a fully functional, analysis the simulation design platform convenience. The traditional design simulation platform is mainly VC and Delphi and other senior language environment, need to do a lot of underlying code work, very inconvenient, the efficiency is not high, the simulation results don't intuitive. Since the Matlab Simulink after the launch of dynamic system simulation became very easy. Because of its contain abundant dedicated to control engineering and system analysis function, has the formidable mathematics calculation function, and provide convenience function, as long as the graphics in Simulink draw system in dynamic structure model, write extremely simple program of the system simulation can be extremely high, environment friendly, efficiency, thus to the design of the system and correction great convenience. This subject mainly in Simulink environment dc speed control system of double loop simulation design, the concrete content for current regulator and speed regulator calibration design; On current loop and speed loop for time domain and frequency domain analysis; On the speed regulation systemperturbation resistance with sex and analyzed.Keywords direct current speed; Double closed loop speed regulation system; stablestate目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题背景 (1)1.2 X-Y 平台简介 (1)1.3系统实现所需要的支撑软件 (1)1.4本文研究主要内容 (2)第2章双闭环直流调速系统的工作原理 (3)2.1 双闭环直流调速系统的介绍 (3)2.2 双闭环直流调速系统的组成 (3)2.3双闭环直流调速系统的稳态结构图和静特性 (4)2.4双闭环直流调速系统的数学模型 (6)2.5双闭环直流调速系统的启动过程分析 (6)2.6双闭环直流调速系统的动态性能分析 (8)2.7双闭环直流调速系统的动态性能指标 (10)2.8双闭环直流调速系统的频域分析 (12)2.9双闭环直流调速系统的两个调节器的作用 (13)2.10 本章小结 (13)第3章调速系统的设计 (14)3.1 PWM的调速原理 (14)3.2 系统硬件电路设计 (14)3.3 电源电路的设计 (15)3.4 键盘显示电路的设计 (15)3.5 运动控制电路设计 (16)3.6 位置处理芯片LM629性能特点及资源简介 (16)3.7 单片机80C51对LM629的控制 (18)3.8 隔离保护电路 (19)3.9 电机驱动模块 (20)3.10 过电流保护 (21)3.11 反馈单元 (21)3.12 位置反馈 (21)3.13 速度反馈 (22)3.14 控制电路软件设计 (22)第4章Simulink环境中的系统仿真结果及分析 (24)4.1 电流环的MATLAB计算及仿真 (25)4.1.1电流环校正前后给定阶跃响应的计算及仿真 (25)4.1.2绘制单位阶跃扰动响应曲线并计算其性能指标 (26)4.1.3单位冲激信号扰动的响应曲线 (27)4.1.4电流环频域分析的MATLAB计算及仿真 (28)4.2转速环的MATLAB计算及仿真 (29)4.2.1转速环频域分析的MATLAB计算及仿真 (29)4.2.2绘制单位阶跃信号扰动响应曲线并计算其性能指标 (30)4.2.3单位冲激信号扰动的响应曲线 (31)4.2.4转速环频域分析的MATLAB计算及仿真 (32)4.3本章小结 (33)结论 (34)致谢 (35)参考文献 (36)附录A (37)附录B (53)第1章绪论1.1课题背景随着现代信息技术的发展,以提高产品加工的生产效率为主的高度自动化和以提高产品的质量为主的精密化成为现代机械加工技术发展的两个主要方向。

位置控制伺服系统

位置控制伺服系统位置控制伺服系统是一种能够实现精确控制位置和速度的系统。

它的主要应用领域包括工业自动化、机器人技术、军工、医疗、航空航天等诸多领域。

本文将从位置控制伺服系统的原理、组成部分、应用特点等方面进行详细介绍。

一、位置控制伺服系统的原理位置控制伺服系统的原理基于反馈控制原理。

系统通过测量实际位置和期望位置之间的偏差,计算出伺服电机需要的控制信号来控制电机运动。

当实际位置接近期望位置时,控制信号会逐渐减小,并维持在稳态误差内。

因此,位置控制伺服系统可以实现高精度运动和定位。

二、位置控制伺服系统的组成部分位置控制伺服系统主要由伺服电机、编码器、控制器、传感器和执行器组成。

1. 伺服电机:伺服电机是位置控制伺服系统中最关键的部分。

它的特点是输出转矩稳定、响应速度快、精度高。

伺服电机一般包括电机本体、减速器和编码器。

2. 编码器:编码器是位置控制伺服系统中用于测量电机转角和速度的传感器。

编码器主要包括绝对编码器和增量编码器。

绝对编码器可以直接读取电机转角信息,无需进行零点复位,精度高。

增量编码器则需要进行零位标定。

3. 控制器:控制器是位置控制伺服系统中用于计算控制信号的核心部件。

控制器通常使用数字信号处理器(DSP)或单片机来实现。

控制器的任务是测量实际位置和期望位置之间的偏差,并通过控制算法计算出相应的控制信号来控制电机运动。

4. 传感器:传感器是位置控制伺服系统中用于测量机器人位置、速度、加速度等物理量的设备。

传感器主要包括陀螺仪、加速度计、惯性测量单元等。

5. 执行器:执行器是位置控制伺服系统中用于控制机器人运动的部件。

执行器主要包括液压马达、液压振动器、电动马达等。

三、位置控制伺服系统的应用特点位置控制伺服系统具有以下特点:1. 高精度:位置控制伺服系统可以实现高精度运动和定位,形成无人值守自动化生产线。

2. 高效率:位置控制伺服系统可以根据实际负载情况调整电机输出转矩,从而达到高效率的运转。

伺服控制系统分析

液压伺服控制系统第一节概述伺服系统又称随机系统或跟踪系统,是一种自动控制系统。

在这种系统中,执行元件能以一定的精度自动地按照输入信号的变化规律动作。

液压伺服系统是以液压为动力的自动控制系统,由液压控制和执行机构所组成。

液压伺服控制技术是液压技术中的一个分支,又是控制领域中的一个重要组成部分。

一、液压伺服系统的发展历史在第一次世界大战前,液压伺服系统作为海军舰船的操舵装置已开始应用。

在第二次世界大战期间及以后,由于军事需要,特别是武器和飞行器控制系统的需要,以及液压伺服系统本身具有响应快、精度高、功率一重量比大等优点,液压伺服系统的理论研究和实际应用取得了很大的进展,40年代开始了滑阀特性和液压伺服理论的研究,1940年底,首先在飞机上出现了电液伺服系统。

但该系统中的滑阀由伺服电机驱动,只作为电液转换器。

由于伺服电机惯量大,使电液转换器成为系统中耗时最大的环节,限制了电液伺服系统的响应速度。

到50年代初,出现了快速响应的永磁力矩马达,形成了电液伺服阀的雏形。

到50年代末,又出现了以喷嘴挡板阀作为第一级的电液伺服阀,进一步提高了伺服阀的快速性。

60年代,各种结构的电液伺服阀相继出现,特别是干式力矩马达的出现,使得电液伺服阀的性能日趋完善。

由于电液伺服阀和电子技术的发展,使电液伺服系统得到了迅速的发展。

随着加工能力的提高和液压伺服阀工艺性的改善,使液压伺服阀性能提高、价格降低。

使液压伺服系统由军事向一般工业领域推广。

目前,液压伺服控制系统,特别是电液伺服系统已成了武器自动化和工业自动化的一个重要方面。

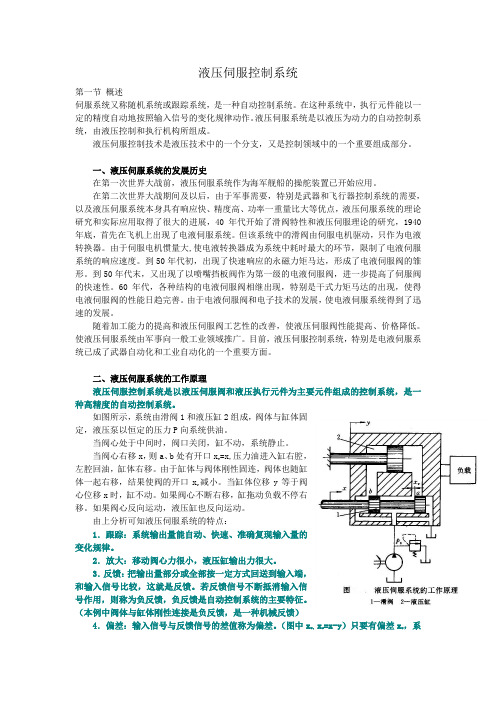

二、液压伺服系统的工作原理液压伺服控制系统是以液压伺服阀和液压执行元件为主要元件组成的控制系统,是一种高精度的自动控制系统。

如图所示,系统由滑阀1和液压缸2组成,阀体与缸体固定,液压泵以恒定的压力P向系统供油。

当阀心处于中间时,阀口关闭,缸不动,系统静止。

当阀心右移x,则a、b处有开口x v=x,压力油进入缸右腔,左腔回油,缸体右移。

伺服系统简介介绍

受控对象

被控制的设备或系统, 可以是机械系统、电气 系统或其他系统。

伺服系统的分类

按受控对象

可分为位置伺服系统、速度伺服系统和力伺 服系统等。

按控制方式

可分为开环伺服系统和闭环伺服系统。

按执行器类型

可分为电动伺服系统、气动伺服系统和液压 伺服系统等。

02

01

按应用领域

可分为数控机床、机器人、航空航天、自动 化生产线等领域的伺服系统。

04

03

02 伺服系统的工作原理

伺服系统的工作原理

• 伺服系统是一种能够精确控制运动和速度的控制系 统。它广泛应用于各种工业自动化设备中,如数控 机床、机器人、印刷机等。

伺服系统的应用场景

03

工业自动化

01

数控机床

伺服系统用于数控机床的精密加工,提高加工精度和效 率。

02

生产线自动化

伺服系统用于生产线自动化,实现生产过程的精确控制 和优化。

能。

自动驾驶

伺服系统用于自动驾驶汽车的导航 和控制,实现精确的路径规划和避 障。

悬挂系统控制

伺服系统用于悬挂系统的控制,提 高车辆的行驶平顺性和稳定性。

04 伺服系统的优势与挑战

伺服系统的优势与挑战

• 伺服系统是一种被广泛应用于各种工业和商业领域的控制系 统。它通过接收输入信号,并利用内部的电子和机械部件来 控制输出运动,以满足特定的应用需求。伺服系统具有高精 度、高速度、高可靠性等优点,但也面临着一些挑战。

升级的工业应用需求。

03

5G技术的应用

5G技术为工业互联网的发展带来了新的机遇。未来的伺服系统将更加

注重与5G技术的融合,以实现更高效、更稳定的生产和制造。

伺服控制系统的原理和应用

伺服控制系统的原理和应用伺服控制系统是一种广泛应用于工业自动化领域的控制系统,它能够实现对机械设备运动的高精度控制。

本文将介绍伺服控制系统的原理和应用。

一、原理伺服控制系统的基本原理是通过对反馈信号的检测和控制,实现对输出信号的精确控制。

它由三个主要组成部分构成:传感器、控制器和执行机构。

1.传感器:传感器的作用是将运动装置的位置、速度等物理量转换为电信号,以便于控制器对其进行处理。

常用的传感器有编码器、光电开关等。

2.控制器:控制器是伺服控制系统的核心部分,它根据输入信号和反馈信号的差异,计算出控制量,并输出控制信号。

常用的控制器有PID控制器、模糊控制器等。

3.执行机构:执行机构是根据控制信号进行动作的部件,它将控制器输出的信号转化为力、力矩或位置调整等具体动作,从而实现机械设备的运动控制。

执行机构常见的有伺服马达、电动缸等。

伺服控制系统通过反馈控制的方式,不断调整输出信号,使得系统能够快速、准确地响应输入信号的变化。

在控制过程中,控制器根据设定值和反馈值之间的差异,采取相应的控制算法,输出控制信号,进而使执行机构调整位置、速度或力矩。

二、应用伺服控制系统广泛应用于工业生产中的各种机械设备,如机床、印刷设备、包装设备等。

它具有以下几个主要的应用特点:1.高精度控制:伺服控制系统能够实现高精度的位置、速度和力矩控制,因此在需要精确运动控制的工业生产中得到广泛应用。

例如,机械加工行业对零件加工的精度要求较高,采用伺服控制系统能够提高加工精度和质量。

2.快速响应能力:伺服控制系统能够快速响应输入信号的变化,并通过反馈控制实现快速调节。

因此,在需要高速运动和频繁变换工作状态的设备中,伺服控制系统具备明显的优势。

例如,自动化物流设备中的输送带、机器人等,需要在短时间内实现快速移动和动作切换,伺服控制系统能够满足这些需求。

3.稳定性好:伺服控制系统具有较好的稳定性和抗干扰能力。

通过合理的控制算法和反馈机制,能够有效抑制外部干扰对系统的影响,从而保证系统的稳定性。

初步了解伺服系统

初步了解伺服系统(没有明确的格式要求,所以本文将采用常规的段落文章格式。

)初步了解伺服系统伺服系统作为一种自动控制系统,在现代机械设备的应用中越来越普遍。

本文将介绍伺服系统的基本结构以及其工作原理。

一、伺服系统的基本结构伺服系统由三个基本部分组成:控制器(Controller)、执行机构(Actuator)和反馈传感器(Feedback Sensor)。

控制器根据反馈传感器的输入信号控制执行机构的运动,从而达到预定的控制目标。

具体地说,控制器主要包括中央处理器(CPU)和控制电路组成,用于计算控制信号并输出到执行机构。

执行机构通常是电动机,包括直流电动机、交流电动机和步进电动机等。

反馈传感器的作用是对执行机构的位置、速度和加速度等运动状态进行检测,并将检测结果反馈给控制器。

常见的反馈传感器包括编码器、旋转变压器以及霍尔传感器等。

二、伺服系统的工作原理伺服系统的工作原理可以概括为反馈控制原理。

具体来说,控制器会根据反馈传感器的信号与预设信号之间的误差进行比较,计算出修正控制信号,从而使执行机构向预定状态(如位置、速度或加速度)靠近。

这个过程不断重复,直到执行机构到达目标状态。

伺服系统的工作过程分为四个基本阶段:采集、处理、输出和反馈。

在采集阶段,反馈传感器会捕捉执行机构的实际运动状态,并将信息反馈给控制器。

在处理阶段,控制器会根据反馈信号和预设信号计算出控制信号,并输出给执行机构。

在输出阶段,执行机构会根据控制信号进行运动。

在反馈阶段,反馈传感器会不断捕捉执行机构的实际运动状态,并再次反馈给控制器。

三、伺服系统的应用伺服系统广泛应用于各种机械设备,如机床、制造业、飞行器等。

在自动化生产流水线中,伺服系统可用于控制并保持产品的稳定状态,提高生产效率和质量。

在飞行器中,伺服系统可控制机身的姿态和运动,保证飞机飞行的稳定性和安全性。

在工程领域,伺服系统是一个非常关键的技术,对于自动化生产线和机器人等领域具有重要意义。

伺服系统课件

伺服系统课件伺服系统课件伺服系统是一种广泛应用于各种机械设备中的控制系统,它具有高精度、高可靠性和高响应速度等特点。

在现代工业中,伺服系统被广泛应用于机床、机器人、自动化生产线等领域。

为了更好地理解和掌握伺服系统的原理和应用,许多学校和培训机构都开设了相关的课程,并提供相应的课件。

一、伺服系统的基本原理伺服系统的基本原理是通过对输出信号和反馈信号进行比较,控制执行机构的运动,使其达到预定的位置、速度或力矩。

伺服系统通常由控制器、执行机构和反馈装置组成。

控制器负责接收输入信号,并根据反馈信号进行控制算法的计算,然后输出控制信号给执行机构。

执行机构根据控制信号的变化来调整自身的运动状态。

反馈装置负责采集执行机构的运动信息,并将其反馈给控制器,以便控制器进行调整。

二、伺服系统的应用领域伺服系统在各个领域都有广泛的应用。

在机床领域,伺服系统可以实现高精度的切削加工,提高加工质量和效率。

在机器人领域,伺服系统可以实现机器人的精确定位和运动控制,使机器人能够完成各种复杂的任务。

在自动化生产线领域,伺服系统可以实现产品的高速运输和精确定位,提高生产效率和质量。

三、伺服系统的优势和挑战伺服系统相比于传统的开环控制系统具有许多优势。

首先,伺服系统具有高精度和高可靠性,可以实现对输出位置、速度和力矩的精确控制。

其次,伺服系统具有高响应速度,可以快速调整执行机构的运动状态,适应快速变化的工作环境。

此外,伺服系统还具有较低的能耗和噪音,能够提供更加舒适和安静的工作环境。

然而,伺服系统也面临一些挑战。

首先,伺服系统的设计和调试较为复杂,需要专业的知识和技能。

其次,伺服系统的成本较高,对于一些小型企业和个人来说,可能难以承受。

此外,伺服系统对环境的要求较高,对温度、湿度和电磁干扰等因素都有一定的限制。

四、伺服系统课件的设计和应用为了帮助学生更好地理解和掌握伺服系统的原理和应用,许多学校和培训机构都开设了相关的课程,并提供相应的课件。

自动控制原理伺服系统知识点总结

自动控制原理伺服系统知识点总结自动控制原理中的伺服系统是一种常见而重要的控制系统,广泛应用于工业控制、机械运动控制以及航空航天等领域。

本文将对伺服系统的基本概念、结构和运作原理进行总结,希望能够帮助读者对伺服系统有更加清晰的了解。

一、基本概念伺服系统是一种能够接受输入信号并对其进行控制输出的系统。

它由控制器、执行机构和反馈装置组成。

其中,控制器用于根据输入信号生成控制指令,执行机构负责根据控制指令产生运动,而反馈装置则用于获取系统的输出信息,并将其与输入信号进行比较,实现闭环控制。

二、结构伺服系统的基本结构包括传感器、控制器、执行器和负载。

传感器用于测量系统的输出变量,并将其转化为电信号。

控制器接收传感器的信号,经过运算后生成控制信号,并将其送往执行器。

执行器根据控制信号产生相应的输出力或扭矩,作用于负载上,使其发生所需的运动。

三、运作原理伺服系统的运作原理涉及到反馈控制和误差校正两个方面。

当输入信号经过控制器处理后,由执行器产生的输出会引起系统输出变量的变化。

此时,反馈装置会将实际输出信息与期望输出进行比较,并计算出误差信号。

控制器根据误差信号进行调整,通过对执行机构施加合适的控制力或扭矩,使得系统输出逐渐趋近于期望输出。

这个过程是一个不断校正误差的闭环反馈控制过程。

四、常见的伺服系统类型1. 位置伺服系统:通过控制执行机构的位置来实现对负载位置的控制,常见的应用包括数控机床和机械臂等。

2. 速度伺服系统:通过控制执行机构的速度来实现对负载速度的控制,常见的应用包括汽车巡航控制和搬运机械等。

3. 力/扭矩伺服系统:通过控制执行机构施加的力或扭矩来实现对负载的控制,常见的应用包括机器人抓取和飞行器控制等。

五、伺服系统的性能指标伺服系统的性能指标通常包括稳定性、精度和动态响应速度等。

稳定性指系统在受到外部扰动时,是否能够快速恢复到期望状态。

精度指系统输出与期望输出之间的偏差大小。

动态响应速度指系统输出达到稳定状态所需要的时间。

伺服系统总结

伺服系统总结伺服系统是一种控制系统,由电机和驱动器组成。

它可以将机械运动与电子控制相结合,实现精确的位置、速度和力控制。

本文将对伺服系统的电机和驱动器进行详细总结。

电机是伺服系统的核心组件,它将电能转化为机械能,驱动机械执行器实现各种运动。

常见的伺服电机有直流无刷电机(BLDC)、步进电机、交流伺服电机等。

不同类型的电机适用于不同的应用场景。

直流无刷电机(BLDC)是一种先进的伺服电机,具有高效、高速、高扭矩和低维护成本的特点。

它通过电子换向器实现自动换向,不需要传统的机械换向器,使得其运行更加平稳和可靠。

BLDC电机的控制方式一般有开环控制和闭环控制两种。

开环控制是指根据电机的电压、电流和转速等参数进行控制,适用于一些简单的应用场景。

闭环控制是在开环控制的基础上加入编码器或传感器,实时监测电机的位置和速度,并进行反馈调整,以实现更精确的控制。

闭环控制广泛应用于需要高精度位置和速度控制的场合,如机床、印刷设备等。

步进电机是一种常见的伺服电机,其工作原理是根据电机的步进角度进行控制。

步进电机的控制方式有全步进和半步进两种。

全步进是每次给电机施加一个步进脉冲,使电机转动一个步进角度。

半步进是在全步进的基础上,通过控制电流的大小和方向,使电机转动一半的角度。

步进电机的优点是结构简单、控制方便,缺点是转速较低,不能实现高速和高精度的运动。

交流伺服电机是一种高性能的伺服电机,具有响应快、精度高和可靠性强的特点。

它通过电子控制器对电机供电进行频率、幅值和相位的调节,从而实现位置和速度的精确控制。

交流伺服电机适用于要求高速和高精度的应用,如机器人、自动化设备等。

驱动器是伺服系统的另一个重要组成部分,它接受来自控制器的信号,并将信号转化为电流或电压,驱动电机实现相应的运动。

驱动器的功能主要包括电源转换、信号放大、电流控制和保护等。

不同类型的电机需要不同的驱动器来实现最佳性能。

在选择驱动器时,需要考虑的因素包括电压和电流的要求、控制方式、保护功能和对外部环境的适应性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X_Y伺服系统(定位控制系统)

随着SMC/SMD尺寸的减少而精度不断提高,对贴片机的贴装精度要求越来越高。

换言之,对X—Y定位系统的要求越来越高,而X—Y定位系统则由X—Y伺服系统来保证,即上述的滚珠丝杆—直线导轨以及同步齿形带—直线导轨,是由交流伺服电机驱动,并在位移传感器以及控制系统的指挥下实现精确定位的。

因此位移传感器的精度起到关键的作用。

目前贴片机上使用的位移传感器常有圆光栅编码器、磁栅尺、光栅尺,现将他们的结构与远离介绍如下。

(1)圆光栅编码器

通常圆光栅编码器的转动部位上装有两片圆光栅,圆光栅是由玻璃片和透明塑料制程,并在片上镀有明暗相间的放射状铬线,相邻的明暗间距称为一个栅节,整个圆周总栅节数为编码器的脉冲数。

铬线数的多少也表示其精度的高低,显然,铬线数越多,其精度越高。

其中一片光栅固定在转动部位用做指示标光栅,另一片则随转动轴同步运动并用来计数,因此指标光栅与转动光栅组成一对扫描系统,相当于计数传感器。

编码器在工作时,可以检测出转动件的位置、角度及角度加速度,它可以将这些物理量装换成电信号,传输给控制系统,控制系统就可以根据这些量来控制驱动装置。

因此,圆光栅编码器通常装在伺服电机中,而电机直接与滚珠丝杆相连。

贴片机在工作时,将位移量转换为编码信号,输入编码器中。

挡电机工作时,编码器就能记录丝杆的旋转数并将信息反馈给比较器,直至符合被测线性位移量,这样就将旋转运动转换为线性运动,保证贴片头运动到所需位置上。

采用圆光栅编码器的位移控制系统结构简单,抗干扰性强,测量精确度取决编码器中光栅盘上的光栅数以及滚珠丝杆导轨的精度。

(2)磁栅尺

磁栅尺由磁栅尺、磁头检测电路组成,利用电磁特性和录磁原理对位移进行测量。

磁栅尺实在非导磁性标尺基础上采用化学涂覆或电镀工艺在非磁性标尺上沉积一层磁性膜(一般10~20μm),在磁性膜上录制代表一定长度、具有一定波长的方波或正弦波磁轨迹信号。

磁头在磁栅尺上移动读取磁信号,并转变成电信号输入控制电路,最终控制着AC伺服电机的运行,通常磁栅尺直接安装在X,Y导轨上。

磁栅尺的优点是制造简单,安装方便,稳定性高,量程范围大。

其测量精度高达1~5μm,一般高精度自动贴片机采用此装置;贴片重复精度一般为0.002mm。

(3)光栅尺

该系统同磁栅尺系统相类似,也由光栅尺、光栅读数头与检测电路组成。

光栅尺是在透明玻璃或金属镜面上真空沉积镀膜,利用光刻技术制作均匀密集条纹(每毫米100~300条条纹),条纹距离相等且平行,光栅读数头由指示光栅、光源、透镜及光敏器件组成。

指示光栅有相同密度的条纹。

光栅尺根据物理学的莫尔条纹形成原理进行位移测量,测量精度高,一般为0.1~1μm。

光栅尺在高精度贴片机中应用,其定位精度比磁栅尺还要高1到2个数量级。