第七章 流化床反应器

流化床PPT课件

19

.

7.2 流化床中的气、固运动 第7章 流化床反应器

⑵气泡的速度和大小 根据实测,流化床中单个气泡的上升速度ubr 为:

ubr0.57~0.85gdb12

一般取平均值计算如下:

ubr 0.711gdb12

在实际床层中,常是气泡成群上升,气泡群上升的速度ub一般用下式计算:

uuu b 0m f 0.711gdb12

7

.

7.1 概述

第7章 流化床反应器

综上所述,可以看到从临界流态化开始一直到气流输送 为止,反应器内装置的状况从气相为非连续相一直转变到 气相成为连续相的整个区间都是属于流态化的范围,因此 它的领域是很宽广的,问题也是很复杂的。

流态化技术之所以得到如此广泛的应用,是因为它有一 下一些突出的优点: 传热效能高,而且床内温度易于维持均匀。 大量固体颗粒可方便地往来输送。 由于颗粒细,可以消除内扩散阻力,能充分发挥催化剂的 效能。

(RRbc)2uubbrruuff

(RRbc)3uubrbr2uuf f

RC及Rb分别为气泡云及气泡的半径。这里所谓 的三维床就是一般的圆柱形床,而二维床则为 截面狭长的扁形床。 在气泡中,气体的穿流量q可以用下式表示:

q=4umfRb=4ufεmfRb (二维床) q=3umfπRb=3uf εmf πRb (三维床)

• 对于A类颗粒,最大气泡直径:

d R m a2 x u t2/g .................7 . ..2 ..).4 (..

• 小于床径一半时,按下式子计算膨胀比:

R L f/ L m 1 f u u m / u t f ... .. .7 . .2 . . ) . .5 . .. .. .(

第7章 流化床反应器

流化床反应器操作与控制—流化床反应器的工作原理

竖管离中心位置的校正系数

流化床的传热

(5)颗粒与气体的物理性质对给热系数的影响

颗粒和气体的物理性质对给热系数都有影响,其中影响最大的是 气体的导热系数。不同的气固系统,给热系数是有区别的。

《化学反应器操作与控制》

流化床的异常现象及处理

异常现象和处理方法

大气泡

沟流

异常 现象

腾涌

沟流

催化剂床层中形成的狭窄的气体流动通道

沟流

局部沟流

贯穿沟流

沟流

沟流 发生

正常 生产

沟流

颗粒的粒度很细、密度大且气速很低时 潮湿的物料和易于黏结的物料

气体分布板设计不好,布气不均沟流 产生 原因 Nhomakorabea沟流

后果:导致床层的中气固接触不均匀,有可能 产生死床,造成催化剂烧结,降低了催化剂的 活性和寿命,同时也降低了设备的生产能力。

采用小颗粒;调整至最佳气速

异常现象和处理方法

沟流

大气泡

腾涌

《化学反应器操作与控制》

流化床反应器内的流体流动

流化床反应器

醋 酸 乙 烯 合 成 工 段

流化床反应器内流体流动

固体流态化的形成

固体流态化

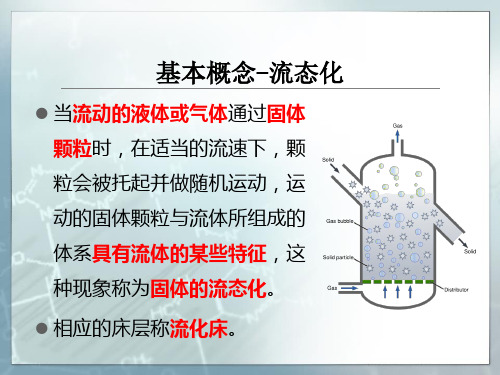

将固体颗粒悬浮于运动的流体中,从 而使颗粒具有类似于流体的某些宏观特性, 这种流固接触状态称为固体流态化。

理想流化床的△p-u关系图

驼峰

《化学反应器操作与控制》

流化床的传热

流化床的传热

传热效果

传热效率高是流化床反应器的一大 优点,大多数流化床反应器都用于 热负荷较大的化学反应。

流化床的传热

(1)流化床反应器的传热过程分析

流化床传热速率快,床层温度均匀。 气体进入流化床后很快达到床层温 度,其主要原因是传热面积大;颗 粒循环速度高。

流化床反应器

流化床反应器fluidized bed reactor(FBR) :一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。

在用于气固系统时,又称沸腾床反应器。

流态化过程:当流体向上流过颗粒床层时,其运动状态是变化的。

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。

当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。

此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反地,在失去了以前的机械支承后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。

这种状态就被称为流态化。

颗粒床层从静止状态转变为流态化时的最低速度,称为临界流化速度。

流化床的性质:(1)在任一高度的静压近似于在此高度以上单位床截面内固体颗粒的重量;(2)无论床层如何倾斜,床表面总是保持水平,床层的形状也保持容器的形状;(3)床内固体颗粒可以像流体一样从底部或侧面的孔口中排出;(4)密度高于床层表观密度的物体在床内会下沉,密度小的物体会浮在床面上;(5)床内颗粒混合良好,因此,当加热床层时,整个床层的温度基本均匀。

一般的液固流态化,颗粒均匀地分散于床层中,称之为“散式”流态化;一般的气固流态化,气体并不均匀地流过颗粒床层,一部分气体形成气泡经床层短路逸出,颗粒则被分成群体作湍流运动,床层中的空隙率随位置和时间的不同而变化,因此这种流态化称为“聚式”流态化。

与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应。

但另一方面,由于返混严重,可对反应器的效率和反应的选择性带来一定影响。

再加上气固流化床中气泡的存在使得气固接触变差,导致气体反应得不完全。

因此,通常不宜用于要求单程转化率很高的反应。

流化床反应器ppt课件

均密度。

颗粒带出速度 u :

t 流化床中流体速度的上限,流体对粒子的曳

力与粒子的重力相等,粒子将被气流带走。

对于球形颗粒等速沉降时,可得出下式:

4 d p ( p f ) g

ut

f D

3

1

2

式中

D

过程原理

过程原理

过程原理

典型装置

壳体

气体分布装置

换热器

内部构件

催化剂的加入与卸

出装置

气固分离装置

流化床反应器的相关参数

流化过程床层压降变化

临界流化速度 u mf(起始流化速度,也称最低流化速度):颗

粒层由固定床转化为流化床时流体的表现速度。

小颗粒

大颗粒

经验公式

umf

d ( p f ) g ( R 20 )

▪ 有气-固相流化床催化反应器和气-固相流化床

非催化反应器两种

▪ 以一定的流动速度使固体催化剂颗粒呈悬浮湍

动,并在催化剂作用下进行化学反应的设备称

为气-固相流化床催化反应器(常简称为流化

床),它是气-固相催化反应常用的一种反应器

▪ 而在气-固相流化床非催化反应器中,是原料气

直接与悬浮湍动的固体原料发生化学反应。

e

1650 f

u

2

mf

2

p

d p ( p f ) g

( Re 1000 )

24.5 f

umf 0.00923

d

1.82

p

( p f )

0.88

f

0.06

第七章 气固相催化反应流化床反应器

Re 20

(7-3)式

• 高雷诺数时,动能损失占主导,忽略前 一项:

1.75 d p g umf 3 s mf

3 d p g s g 2 2

• 解得:

u

2 mf

s d p s g 3 mf 1.75 g

• 低雷诺数时,粘滞力损失占主导,忽略 后一项:

150 1 mf dp gumf 2 3 s mf

3 d p g s g 2

21

• 解得:

3 s2 dp2 s g mf umf= 150 1 mf

27

ⅱ>.下列情况宜选择较高u0: a.在给定工艺条件下属快反应的反应类型; b.反应热效应大,必须在床内快速传热; c.反应对热很敏感,床内要求保持等温条 件; d.床内设置了内部构件。

28

(5).床径的确定 流化床外形示意如右图 D2:扩大段床径 D1:主体床径 h2:稀相段高度 h1:浓相段高度 h3:锥底高度

6

7.1.2.流化床特点

(1).流化床具有类似液体的性状 • 轻的物体浮起; • 表面保持水平; • 固体颗粒从孔中喷出; • 床面拉平; • 床层重量除以截面积等于压强

7

8

(2).流化床的优点 • 颗粒流动类似液体,易于处理,控制; • 固体颗粒迅速混合,整个床层等温; • 颗粒可以在两个流化床之间流动、循环, 使大量热、质有可能在床层之间传递; • 宜于大规模操作; • 气体和固体之间的热质传递较其它方式高; • 流化床与床内构件的给热系数大。

D2 h2

D1 h1

h3

29

• ①反应器内径的计算

流化床反应器

CD 10 1 ,

Re

2 p

CD 0.43,

Re p 0.4 0.4 Re p 500 500 Re p 200000

带出速度

–对球形粒子

ut

d

2 p

(

p

18

)g

,

Re p 0.4

ut

[4 225

( p

)2

g2

1

]3

dp,

0.4 Re p 500

d pumf

[33.72

0.0408

d

3 p

(

p

2

)g 1 ]2

• 对小粒子

umf

d

2 p

(

p

)

g,

1650

Re p 20

• 对大粒子

um2 f

dp(p ) g, 24.5

Re p 1000

• 上述各式中,计算结果需用

Re

p

d pumf

第七章 流化床反应器

流化床中的两相运动 流化床中的传热和传质 流化床反应器的模拟和放大

7.1 流化床中的两相运动

概述 颗粒的流化特性 特征流速 气泡及其行为 分布板与内部构件 乳相动态 颗粒的带出和扬析

一、概述

床层颗粒运动形态

–流体自下而上流过床层,改变流体流速, 床层颗粒的运动形态的变化会有如下几种情 形

• 固定床 • 起始流化 • 散式流化(膨胀床) • 聚式流化(鼓泡床) • 节涌床 • 湍流床 • 气流输送

流化床反应器 ppt课件

(即表观气速)超过临界流化速度Umf时,还会经历一个 散式流态化阶段,然后进入鼓泡流化床。此时流化床的 Umb可按Geldart提出的计算式计算,即下式:

umb

4.125

104 0.9 g来自0.1 gumf

(s g )gdp

②反应物以气泡形式通过床层,减少了气-固相之间的接触机 会,降低了反应转化率;

③由于固体催化剂在流动过程中的剧烈撞击和摩擦,使催化 剂加速粉化,加上床层顶部气泡的爆裂和高速运动、大量 细粒催化剂的带出,造成明显的催化剂流失;

④床层内的复杂流体力学、传递现象,使过程处于非定常条 件下,难以揭示其统一的规律,也难以脱离经验放大、经 验操作。

当:0.4

Rep

500时 CDS

10 /

R1/ 2 ep

当:500 Rep 2105时 CD 0.43

这样,可得到ut计算式:

PPT课件

24

当Rep

0.4时 ut

gd

2 p

(s

f

18

)

当0.4

Rep

500时 ut

2d

p

(s 15 f

当气速达到某一定值时,流体对粒子的曳力 与粒子重力相等,则粒子会被带走。这一带出速 度等于粒子的自由沉降速度。

PPT课件

23

对球形粒子作力平衡:

6

d

3 p

s

g

6

d

3 p

f

g

CDS

4

流化床反应器简介

流化床分类: 散式流化床聚Biblioteka 流化床液固流化为 散式流化

颗粒与流体之间的密度差是它们的主要 区别

气固流化为 聚式流化

散式流化床

以气泡形式夹带少量颗粒穿过床

层向上运动的不连续的气泡称为 气泡相

图1-1 流化床的模型

聚式流化床

颗粒浓度与空隙率分布 较为均匀且接近初始流 态化状态的连续相,称 为乳化相。

旋风分离器

塞阀

图1-4 塞阀的剖视图

翼阀

翼阀的作用:就是避免由于这 一压差的存在而使催化剂由料 腿倒窜。正常的情况下,翼阀 的翼板和阀座处于良好密阀的 状态。当料腿内的催化剂量蓄 积到料腿内的静压超过旋风器 的压降,以及翼阀上方床层静 压及找开翼阀所需压力这三者 之和时,翼阀及时自行打开, 料腿内的催化剂流入床层。若 料腿内的静压低于上述三者压 力之和时,翼阀自行关闭,防 止催化剂倒窜。

• 分布器 • 换热器 • 旋风分离器 • 塞阀 • 翼阀

分布器

图1-3-1平板型分布板

图1-3-2 拱型分布板

分布器的作用

• 气体分布器是流化床反应器的一个重要的 构件,气体分布器位于流化床底部

• 支撑全部催化剂颗粒,其作用是将反应气 体均匀地送入流化床

• 保证良好的起始流化条件和稳定操作状态, 其引发流化,维持床层颗粒连续运动和均 匀分布气体的作用。

气-固流化床反应器结构

气体 料锁

加料口 换热介质

循环管 换热介质 固体粒子

……….. ………. ..

气体

旋风分离器 壳体

内部构件 换热器 卸料口 气体分布板 预分布器

3

主体设备

壳 体 壳体 主要是保证流化过程局限在一定范围内 进行,对于存在有强烈放热或吸热过程, 保证热量不散失或少散失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.1 概述

流态化:固体粒子像流体一样进行流动的现象。 一、流态化的形式

气泡

图 7-1 流态化的各种形式

二、流化床反应器的特点

➢结构简单 ➢传热效能高,床层温度均匀 ➢气固相间传质速率较高 ➢催化剂粒子小,效能高 ➢有助于催化剂循环再生 ➢催化剂和设备磨损大 ➢气流不均时气固相接触效率降低 ➢返混大,影响产品质量均一性

(ii)气泡晕中的颗粒含量

c

(1 mf

) Vc Vw Vb

(7-49)

因为气泡晕中的情况与乳相相同,即相当于临界流化状态,将

式(7-40)关系引入,可导得:

c

(1

mf

)

3umf / mf

0.711(gdb )1/ 2 umf

/ mf

Vw

Vb

(7-50)

(iii)乳相中的颗粒含量

e

(1 b

乳化相中气体流动较复杂,存在位置随机变化的向上流区域和回 流区域。

向上流区域:以umf速度向上流动的气体; 回流区域:被大于umf速度向下回流的颗粒所吸附和裹夹的气体。 定常态操作时床层截面上平均上流与回流量大致恒定。当气速增 大时,回流量相应增大。当流化数u0/umf>6~11时,乳化相中气体回流 量将超过上流量,净流量成为向下流动的了。

(7-43)

图 7-11 尾涡体积与粒径的关系

(iv)气泡云、气泡晕与气泡的体积比

ac Vc /Vb

a (Vc Vw ) /Vb ac aw (v)气泡占床层的体积分率

(7-45)

假设:进入床层的气流分为两个部分,一部分是以ub流动 的气泡,另一部分则以umf在乳相中流动。床层达到临界流态化 以后,床层高度增加的部分完全是气泡所作的贡献。

p

W

At

Lmf (1 mf )( p

)g

(7-1)

b. 经验关联式计算 临界流态化时,对床层受力平衡分析得

p2

Vmf (1 )g

p

W At

Lmf (1 mf )( p

)g

(7-1)

即

p Lmf

(1 mf )( p

)g

固定床中流动压降也可由欧根公式计算

p1

Vmf (1 ) p g

对气流进行物料衡算

u0 ubb umf (1 b ab )

故

b

ub

u0 umf umf (1

a)

u0

umf ub

或

b

Lf

Lmf Lf

(7-46) (7-47)

(4)床层中各部分的颗粒含量与气泡体积之比

(i)气泡中的颗粒含量

全部气泡中颗粒的体积

b 全部气泡的总体积

(7-48)

b 0.001 ~ 0.01, 通常可忽略。

确定颗粒粒度的原则: a. 颗粒粒径应在A类或B类范 围内。 b. 颗粒应具有适当的粒度分 布。 讨论:为何流化床中颗粒要有一定 的粒度分布?

图 7-7 根据流化特性的粒子分类

(3)乳相中的气体流动状况 流化床中,大部分气体以气泡形式通过床层,乳化相中气

量很少,甚至可忽略,但它的返混对化学反应的影响往往并不 能被忽略。

cm / s

式中, db——气泡直径,cm ; g ——重力加速度,980 cm/s2。

(7-28)

b. 气泡群上升速度

ub u0 umf 0.711(gdb )1/ 2

cm/ s (7-29)

事实上床层内气泡大小是不均匀的,且是不断长大的,有人提 出一些不同的经验式。由于气泡行为的复杂性,现有的经验公式都 存在一定的局限性。 c. 气泡中气体的穿流量

界空隙率,其值与颗粒直径和形状等有关,也可由手册查取。若查不 到,可由以下二式估算。

1

S

3 mf

14 ,

1 mf

S2

3 mf

11

(7-5)

式(7-5)代入式(7-2)可导出

d pumf

33.72

0.0408

d

3 p

(p 2

)g

1/ 2

33.7

(7-6)

小颗粒,ReP<20时,欧根公式中第一项可忽略,式(7-2)简化为:

r R

图 7-26 cR-r/R关联图

由图可见,将垂直管安装于距床层中心1/3半径处,传热系数较 高。

解:(1)计算器壁ቤተ መጻሕፍቲ ባይዱ热系数

dP u0

(110 4 )(0.5)(0.4) 2 10 5

1.0

查图7-25得, 8104 将及有关数据代入式(7-62)计算得 hw 764 [W/(m 2 K )]

当气速增大到一定值时,流体对粒子的曳力与粒子的重力相等,

则粒子将会被气流带走,此时气体的空床速度即带出速度,或称终

端速度。

颗粒的带出速度等于其自由沉降速度,对球形固体颗粒,可用以

下公式计算:

ut

d

2 p

(

p

18

)g

1

ut

4

225

(p

)2

g2

3 dp

Rep 0.4 0.4 Rep 500

ut

(3)流化床的膨胀比 流化床的体积与起始流化时床层体积之比。

R Lf 1 mf mf Lmf 1 f f

膨胀比是流化床反应器设计的重 要参数,影响因素比较多,如颗粒的 尺寸、物性,流体的流速和物性,床 层尺寸和内部构件的形式等。右图反 映了气速和床径对膨胀比的影响。由 图可见,气速越大,床径越小则膨胀 比越大。R值一般在1.15~2之间。

p Lmf

1.75

1

mf

3 mf

um2 f S d p

150

(1

mf 3

mf

)2

umf (S d p )2

因为

Δp p

整理得

1.75

S

3 mf

d

pumf

2

150(1

S2

3 mf

mf

)

d

pumf

d

3 p

(

p

)g

2

(7-2)

式中,S 是颗粒的形状系数,部分颗粒的S 值可由手册查取。 mf 是临

umf

dP2 ( p )g 1650

(7-7)

大颗粒,ReP>1000时,欧根公式中第二项可忽略,式(7-2)简化为:

um2 f

dp(p )g 24.5

(7-8)

应用以上各式计算时要注意:

a. 对具有一定筛分的颗粒要用调和平均直径 。

1

d p

xi / d pi

式中, xi——颗粒各筛分的重量百分数;

f

)

c

b

(1 mf )(1b ) b

c

b

(7-51)

7.2.3 乳相的动态

乳相是指床层中气泡相之外的区域。该区域内颗粒密集, 是发生化学反应的主要场所。

(1)床层中颗粒的流动 在上升气泡作用下,乳相中的颗粒形成上下循环和杂乱

无章的随机运动。这种运动促使颗粒快速混合均匀。

注意:颗粒运动规律与床层结构有关。 浅床层:中心下降,外围上升。 深床层:中心上升,外围下降。 在按装挡板或挡网等内部构件的床

(7-20)

例题

p

解:

(7-7)

(小颗粒)

(7-7)

算术平均值

,由式(7-14) 0.4

由带出速度的校正系数图,查得F0=1,故不需校正。

7.2.2 气泡及其行为

流化床层由固体颗粒密集区域(乳化相)和固体颗粒很少 的区域(气泡相)组成,气泡的结构和行为是分析流化床特性 和建立数学模型的基础。

(1)气泡的结构

{ 气泡 气泡晕 (气泡云+尾涡) 气泡晕中粒子浓度与乳化相相同,包 在气泡周围,伴随着气泡一起上升。

(2)气泡的速度 气泡上升速度是影响气泡相与乳化相

之间传质和传热的重要因素。根据不同

的模型和实验数据,整理出一些经验公

式。

7-10

气泡云

a. 单个气泡上升速度

ubr 0.711(gdb )1/ 2

(i)流化床中,气体操作流速的下限是umf,上限是ut。

小颗粒

ut umf

式式((77174)) 91.6

大颗粒

ut umf

式式((77186)) 8.72

(ii)细颗粒床层中,气体操作流速的范围更宽。

(iii)实用操作气速的确定

a. 流化数

u0 1.5 ~ 10 umf

b.

u0 0.1 ~ 0.4

(2)计算床层中心垂直管壁给热系数

床层中心:cR=1,将数据代入式(7-63)计算得

hw d P

0.01844(1)(1

0.7)

1.003

0.5

0.43

1 0.23

1.088

0.8

1000

0.66

1.04

0.0349

1.003 0.5

故 hw 1.04(0.0349 ) /(110 4 ) 363.4 [W/(m2 K )]

(7-14) (7-15)

1

ut

3.1d p ( p

)g

2

500 Rep 200000

(7-16)

注意:以上各式求得的ut也都需代入到Rep中检验。

存在大量颗粒的流化床中,粒 子沉降会互相干扰,按单个粒子计 算的带出速度需校正。

ut校正 F0 ut 式中,校正系数F0可由右图查取。

讨论:流化床的操作气速

三、流化床反应器的重要应用

➢石油催化裂化 ➢丙烯-氨氧化制丙烯腈 ➢萘氧化制邻苯二甲酸酐 ➢煤燃烧与转化 ➢金属提取和加工

7.2 流化床中的气、固运动