防止混料作业规范范例

注塑预防错混料管理规范[模板]

![注塑预防错混料管理规范[模板]](https://img.taocdn.com/s3/m/908139cc5901020206409c35.png)

1. 目的为了预防产品错、混料现象发生,制订规范2. 概述本规范描述了排产、区域划分、转产(清线)、包装、标签、尾数、运输搬运等管理要求。

3. 术语4. 内容4.1权责:4.1.1、作业员:严格按照SOP包装工艺要求对产品进行点数包装作业。

4.1.2、生产组长:负责对作业员点数包装作业的监督、作业指导及落实相关规定。

4.1.3、品检员:对打包的产品进行数量、包装、现品票的核对。

4.1.4、领班:严格按排产计划对转产(清线)、尾数按相关规定落实、并监督执行。

4.1.5、物料组长:按要求对物料区域划分并标识。

4.2转产(清线)管理4.2.1、排产前计划要确认相似产品不能安排在相邻两台机生产,避免产品混淆。

4.2.2、按排产计划提前准备好模具、物料等相关物品。

4.2.3、生产前确认所领物料产品型号、版本是否与生产计划一致。

4.2.4、机台转产时必须将上一个型号产品、首件、不良品、全部清理入库,相关的资料存档。

4.2.5、转产机型做首件时领班必须确认机型、版本是否与生产计划一致。

4.2.6、作业员必须对产品型号、版本了解,经过培训后作业员方可上岗作业。

4.2.7、生产或加工时不可堆积产品。

4.3包装管理4.3.1、点数时一定确认产品数量,不可少放多放,实物必须与SOP要求一致。

4.3.2、吸塑盒及外包箱严格按SOP要求执行,脏、损坏、不符合要求的包材不可以使用。

4.3.3、吸塑盒叠放时必须按要求错位叠放,避免压伤产品。

4.3.4、如打包时发现混料、混版现象,立即对之前生产的产品全部重新全检,并通知检验员注意。

4.3.5、回收包材必须清理完外箱标签、有损坏的不可进入车间。

在使用回收包材前作业员要仔细确认好外箱标签有无撕掉。

4.3.6、对产品型号、版本、数量确认OK后及时装箱并封箱再贴现品票。

4.3.7、尾数箱需贴尾数标签。

4.3.8、同一时间只能允许同一种物料(产品)在包装区作业。

4.4标签管理4.4.1、AB班各组长负责打印现品票(由公司K3系统导出,具体格式要求按不同的客户指定格式、客户格式较特殊时,由专案QE与我司网管协商制作);4.4.2、按每日计划单上的制令单号由K3系统导出现品票,按计划数量打印现品票张数(不可多打)。

如何避免混料(元器件案例)

供应商错料混料案例汇总1、混料错料问题的原因多种多样,但是都属于完全不应该发生的低级错误。

不能简单将问题原因定位为人员偶然操作失误,这样 会掩盖管理上实际存在的漏洞。

错料混料问题不是技术问题,而 是一个管理问题。

一旦管理上有了漏洞,出问题是必然的,迟早 会发生的。

2、混料错料是严重的问题。

对客户的正常生产秩序影响很大,严重 的会流入到市场,造成客户产品存在严重的质量问题。

3、混料错料一旦发生问题,客户会为此付出大量整改成本,供应商 必须承担相应责任,对结果买单。

4、为杜绝混料/错料问题的再次发生和做好预防工作,我们精心编 制了23个典型的错料混料案例、注意事项和参考流程,请各供应 商对此案例教材进行学习讨论,并对自己的质量控制体系进行审 视,制定预防措施,避免问题再犯。

供应商错料混料案例汇总案例1 稳压管来料混料,导致近5000块单板返工和召回的恶 性事故 !【问题描述】同系列器件的型号十分接近(仅电压数值差别)。

此次发货同时发两个物料,刚 好数量相同。

备货人员同时打印两个物料的标签,在贴客户标签时工作疏忽,将型号为 ABC12D30E与ABC12D43E两箱物料的客户标签互相贴错(见下图);而OQC人员检验时工 作敷衍,只检查了外盒正面所贴的客户标签,而没有对照检查侧面的工厂标签(正面客户 标签上的厂家型号与侧面厂家标签不符时就可以检验出来),造成错料。

【原因分析】两个批次同时作业,两箱物料的标签互相贴错。

【影响度】导致客户近5000块单板返工及召回的恶性事故 !此标签 错误此标签 正确供应商错料混料案例汇总案例2 电位器物料与标签不符,造成单板批量返工【问题描述】生产线发现某编码电位器A丝印异常,而料盘标签信息正确。

经测量编带内未启 用电位器阻值,发现实际阻值与标签型号不符,确认为来料错误(标签与实物不符)。

【影响度】立即清查该编码所有库存,发现一共3盘错料。

查该编码发料记录,已有两任务令 使用该错料,涉及200多块单板,500多PCS电位器。

混料预防措施

批准:

制作:

精选版课件ppt

1

目录

1 2 3 4 5 6 7 8

预防改善小组成员 系列产品生产流程图 原材料、零件生产混料预防措施 托外加工(电镀/喷漆)混料预防措施 组装车间混料预防措施 QC/QA混料预防措施 出错料预防措施 结束语

精选版课件ppt

2

1 改善小组成员组织架构

IQC 电镀检验员在每批进料时除了常规检验项目外,必 须加大抽检数量针对混料不良进行重点检查,杜绝该不良情 形流入仓库。

精选版课件ppt

6

5

组装车间混料预防措施

生产计划员在排单时必须将相似的产品尽量分车间生产;

针对特殊情况下相似产品确实不能分车间生产时,车间主任排线也 必须将相似产品安排在相隔较远的生产线生产,待一种产品生产完毕 作业员彻底清理生产线后再排另外种产品生产。

精选版课件ppt

5

4 托外加工(电镀/喷漆)混料预防措施

托外加工时,仓库保管员一定要再次核对产品标示卡与 实物是否对应,针对有特殊标示的产品不能同一时间安排 (变更前后物料,客户有特殊要求的物料)托外加工。

仓管员还必须遵守相似产品不能安排在相近时间托外加 工的原则,杜绝电镀厂在加工时可能将相似物料混料的可能 性。

精选版课件ppt

9

产品投入生产前,IPQC必须根据生产随工单上产品料号对照图纸 对作业员生产的8只样品进行首件确认,确认无误后通知车间作业员 生产。

生产完一种产品后,生产线必须进行一次彻底清理(包括废品盒/ 抽屉等不易发现的地方),IPQC检查后方可进行下一种产品的生产。

在生产过程中,作业员已经领用的经IPQC确认OK的物料使用完需 要重新领料时必须由发料人员将零件送到生产线、IPQC再次确认后 方可使用,绝不允许作业员自己到领料处领料,杜绝错领物料导致混 料或者错料不良情形的发生。

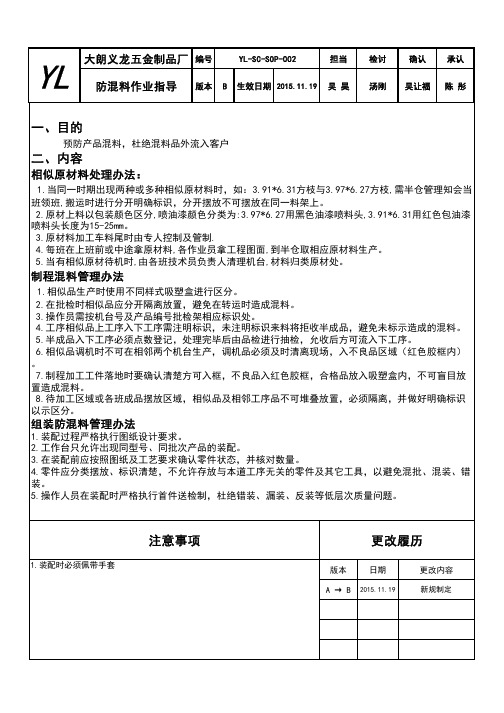

防混料作业指导

组装防混料管理办法

1.装配过程严格执行图纸设计要求。 2.工作台只允许出现同型号、同批次产品的装配。 3.在装配前应按照图纸及工艺要求确认零件状态,并核对数量。 4.零件应分类摆放、标识清楚,不允许存放与本道工序无关的零件及其它工具,以避免混批、混装、错 装。 5.操作人员在装配时严格执行首件送检制,杜绝错装、漏装、反装等低层次质量问题。

注意事项

1.装配时必须佩带手套 版本 A → B

更改履历

日期

2015.11.19

更改内容

新规制定

YL

一、目的 二、内容

大朗义龙五金制品厂 防混料作业指导

编号 日期 2015.11.19

担当 吴 昊

检讨 汤刚

确认 吴让福

承认 陈 彤

预防产品混料,杜绝混料品外流入客户

相似原材料处理办法:

1.当同一时期出现两种或多种相似原材料时,如:3.91*6.31方枝与3.97*6.27方枝,需半仓管理知会当 班领班,搬运时进行分开明确标识,分开摆放不可摆放在同一料架上。 2.原材上料以包装颜色区分,喷油漆颜色分类为:3.97*6.27用黑色油漆喷料头,3.91*6.31用红色包油漆 喷料头长度为15-25mm。 3.原材料加工车料尾时由专人控制及管制. 4.每班在上班前或中途拿原材料,各作业员拿工程图面,到半仓取相应原材料生产。 5.当有相似原材待机时,由各班技术员负责人清理机台,材料归类原材处。

制程混料管理办法

1.相似品生产时使用不同样式吸塑盒进行区分。 2.在批检时相似品应分开隔离放置,避免在转运时造成混料。 3.操作员需按机台号及产品编号批检架相应标识处。 4.工序相似品上工序入下工序需注明标识,未注明标识来料将拒收半成品,避免未标示造成的混料。 5.半成品入下工序必须点数登记,处理完毕后由品检进行抽检,允收后方可流入下工序。 6.相似品调机时不可在相邻两个机台生产,调机品必须及时清离现场,入不良品区域(红色胶框内) 。 7.制程加工工件落地时要确认清楚方可入框,不良品入红色胶框,合格品放入吸塑盒内,不可盲目放 置造成混料。 8.待加工区域或各班成品摆放区域,相似品及相邻工序品不可堆叠放置,必须隔离,并做好明确标识 以示区分。

QAW045 防止产品混货作业指导书

1. Purpose 目的通过对产品实现过程所涉及的标识、清场、隔离等措施予以有效管控,以确保交付客户的产品中没有混装其他产品,提高顾客满意。

2. Scope 范围此文件适用 xxxx 工厂所有涉及产品实现的过程。

3. Responsibility 职责3.1 技术部:为每款产品设定唯一的物料编号,在易混产品成品区域内的边沿/隐蔽区(成型后不进入可视面)增加不同颜色的色块,并设置可扫描识别的二五码,在生产资料袋上明确防混货要求。

3.2 生产部:负责执行产品标识、条码验证、分版面/栈板放置、清场、隔离及自检等作业流程,杜绝混货现象发生。

3.3 QA部:对产品实现过程中的预防混货措施执行情况予以监控及确认,汇报、纠正并验证违反本指引不合格事项。

3.4 成品仓:对入库成品予以防护、标识,分栈板/区域放置。

3.5 其他部门:公司所有员工都有权利和义务对防止产品混货事宜进行协助、监督及指正。

4. Procedure 作业流程:4.1 产品设计开发:4.1.1 产品设计开发评审阶段,充分考虑整个产品实现过程,制订有效的产品区别标识措施,包括但不限于唯一的物料编号、生产工单、区别色块及二五码等;4.1.2生产资料袋上予以提示防混货要求。

4.2 生产计划:下发生产工袋时,添置含工序清场要求的《开机确认单》。

4.3 生产部门4.3.1 确认生产资料:核对生产资料袋中的所有信息及资料,确认印版上有完整清晰的产品区别标识,且成型后未进入可视面。

料,包括但不限于生产资料袋、签样张、过程样、校版纸、废品等,该工序机长及生产主管予以验证并确认《开机确认单》或《工序清场记录》。

4.3.3 产品校验:各工序仔细核对来料信息与生产资料的一致性,包括但不限于产品结构、尺寸、图文等。

糊盒工序,大货前应开启条码扫描验证,并验证其准确性。

当扫描仪器发出警报时,立即停机,检查扫描信息记录,若为混料警告,必须机台前后下料与收料部分予以整理,将机台上的产品单独装箱全检,挑出混款物料后才能继续开机大货。

生产过程预防错混料SOP

7.1.6在生产过程中如有非品质部门人员从生产线中拿走物料的,作业员必须禁止其行为;必须报告组长,经组长同意之後才能从生产线中拿走物料;如拿走物料部门要将物料归还给生产部门,必须归还物料交组长,禁止任何非品质部门人员擅自从生产线拿走物料,及擅自将物料放在生产线上的行为,如生产部门发现有该行为,开立处罚单处罚当事人10 元人民币。

7.1.7下班前,组长必须进行清线作业(将流水线上的产品全部完工作业,然後将多余物料放置好),禁止停线下班了,生产线物料没有清理的行为。

7.1.8清线过程中要将不良和良品有效的区别开来:不良品用红色盒子装,幷统一拿到返修区由返工人员进行返修作业;待下工序的良品必须标注下工序的物料流动卡,,以提示下工序的流向。

7.1.9如果是停线超过48 小时的,必须用上下盖将物料盒里面的物料盖住,幷标注下工序的物料流动卡,以提示下工序的流向。

7.1.10生产及换线依生产现场6S 管理规定执行,生产尾数需分开标示区分,生产线上人员需落实自检动作,核对流程卡所示品名规格、数量需与实物一致,避免因换线产品清理不彻底导致混料,核对无误之产品由作业人员填写物料标签标示于产品外包装上。

7.2生产包装过程的预防作业方式:7.2.1包装员必须培训上岗,熟悉各产品的包装方式,所有封箱包装作业必须在包装区域完成。

7.2.2包装台面上禁止放置两种或以上类似产品同时包装作业,必须分开区域、分开作业。

7.2.3包装员的封箱作业前,必须核对内外箱标签;组长在拿标签给包装员时必须自我核对幷交代清楚,及提示注意事项。

7.2.4包装过程如出现标签过多情况或不清晰情况,包装员要立即上报组长重新更换,及交上级清查多数标签的原因,排除少贴、错贴因素之後,才将多於标签销毁处理。

7.2.5如包装因工单数量需要包装尾数箱时,必须在外箱上注明“尾数箱”标识,幷提示品保检验人员特别抽检该箱的标识、数量核对等。

7.2.6所有包装箱在入库前必须用电子称进行称重确认。

印刷企业预防混料(款)管理办法

4.3.印刷:较版纸易产生混料,凡是用于较版的纸张全部在右上角切去1/2〞,以便于和大货区分,多余的印件由QC人员判定,合格品做成成品后以良品入库,不良品按《不合格品控制程序》文件进行处理。

4.12.在生产过程中(特别是在啤机作业中)机长和QC人员在自检或巡检中,对于已经撕开的卡纸应分开放置(放在固定的容器里),标识清楚,以便在全检作业中重点检查。

4.13.啤机作业中,刀口适当打大点,防止在啤机时卡纸脱落而产生混料。

4.14.营销部应加强与客户的沟通,确认混料的真实状况。最好要求客户拍照确认:包括混料的几款产品、我司包装纸及标签等。

东莞市好彩印刷有限公司

编 号

WI-QA07A

版 次

A/1

预防混料(款)管理办法

页 码

第1页,共1页

生效日期

2012年9月1日

1.0目的

为保证产品质量,杜绝混款混料的发生,满足客户要求,特制订此办法。

2.0范围

本公司所有产品。

3.0权责

品质部、生产部:负责公司所有产品自检、抽检、巡检。

4.0作业内容

4.1.各部门在生产作业中须了解清楚工单上的相关信息,包括有几款产品,每款产品各排几个,各款产品有区别等相关内容。

4.6.对于印刷颜色、规格相同,只是内容有少许不同的产品,为防止各工序(印刷、大检、表面处理、啤机中)混料,每单货工序完成后都要用保鲜膜围好,防止混料。

4.7.在手工作业中或包装时容易产生混料,需在盒子底部耳朵位或插舌位用简单的文字、数பைடு நூலகம்或字母区分,便于在包装检查时加以区分。

防止混料作业规范

防止混料作业规范(ISO9001-2015)1、目的:明确产品在生产过程中混料管理方案,防止混料发生。

2、使用范围:适用于本公司所有规格的产品。

3、定义:来料、制程、4、职责和权限:3.1 技术部:负责对同款型号不同规格的产品设计时增加防呆设计。

3.2 PMC:按生产计划排程,对同一系列的产品尽量错开排期时间生产。

3.3采购部负责把相关要求传递到供应商。

3.4仓库负责按照产品名称及型号对物料及成品的储存3.5 品质部负责对来料、制程中、出货抽检、巡检、终检各规格型号的物料状况、产品发光检验及外观检验,产品内包装检验监督3.6 生产部负责对不同产品不同拉别逐一安排区分生产,拉长负责全程进行跟进。

5、管理措施5.1技术部项目工程师负责产品物料的编码,并充分考虑物料及产品识别,特别是同一系列的产品及物料容易被识别,一定要在产品及物料上有明显的区分和识别。

5.2 PMC在作生产安排时,尽量避免版本变更后料号与版本变更前料号同时运作、外形相近、外形相同料号同时运作、共料号及同系列不同型号的产品同时运作,并把相关信息发放到相关职能部门。

5.3采购收到PMC发出的物料信息时,与此同时按照技术部图纸及物料识别信息要求发放到供应商,要求供应商把产品物料做出显眼识别的标识,并要求供应商产品物料不能混杂的状况。

5.4 IQC在来料中抽检来料时,要按照技术部发出的图纸、型号、物料编码以及产品物料识别表进行抽查,确认产品物料未有混料时,通知仓库进行收料及储存。

5.5仓库收到外形类似相同的物料时,要按照技术部提供识别要求进行仔细识别物料,然后进行显眼的标识后进行储存。

5.6喷码房在领物料喷码时,按照技术部发出物料的识别表进行领取物料,并按照PMC下达的生产指令单上的喷码内容进行喷码,并且要仔细核对喷码内容,不能喷码错。

并且在换物料时或换下一款时,操作员要仔细查阅物料识别表,每一款物料喷码后,要有明显的标识。

5.7生产部在仓库领取物料时,要查看物料的名称、型号、编码以及物料识别表,并且是一款一款物料进行领取,不能一次把所有产品物料领下并放在一起储存,更不能没有显眼的标识区分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

防止混料作业规范

1、目的:

明确产品在生产过程中混料管理方案,防止混料发生。

2、使用范围:

适用于本公司所有规格的产品。

3、定义:

来料、制程、

4、职责和权限:

3.1 技术部:负责对同款型号不同规格的产品设计时增加防呆设计。

3.2 PMC:按生产计划排程,对同一系列的产品尽量错开排期时间生产。

3.3采购部负责把相关要求传递到供应商。

3.4仓库负责按照产品名称及型号对物料及成品的储存

3.5 品质部负责对来料、制程中、出货抽检、巡检、终检各规格型号的物料状况、产

品发光检验及外观检验,产品内包装检验监督

3.6 生产部负责对不同产品不同拉别逐一安排区分生产,拉长负责全程进行跟进。

5、管理措施

5.1技术部项目工程师负责产品物料的编码,并充分考虑物料及产品识别,特别是同一系列的产品及物料容易被识别,一定要在产品及物料上有明显的区分和识别。

5.2 PMC在作生产安排时,尽量避免版本变更后料号与版本变更前料号同时运

作、外形相近、外形相同料号同时运作、共料号及同系列不同型号的产品同时运作,并把相关信息发放到相关职能部门。

5.3采购收到PMC发出的物料信息时,与此同时按照技术部图纸及物料识别信息要求发放到供应商,要求供应商把产品物料做出显眼识别的标识,并要求供应商产品物料不能混杂的状况。

5.4 IQC在来料中抽检来料时,要按照技术部发出的图纸、型号、物料编码以及产品物料识别表进行抽查,确认产品物料未有混料时,通知仓库进行收料及储存。

5.5仓库收到外形类似相同的物料时,要按照技术部提供识别要求进行仔细识别物料,然后进行显眼的标识后进行储存。

5.6喷码房在领物料喷码时,按照技术部发出物料的识别表进行领取物料,并按照PMC下达的生产指令单上的喷码内容进行喷码,并且要仔细核对喷码内容,不能喷码错。

并且在换物料时或换下一款时,操作员要仔细查阅物料识别表,每一款物料喷码后,要有明显的标识。

5.7生产部在仓库领取物料时,要查看物料的名称、型号、编码以及物料识别表,并且是一款一款物料进行领取,不能一次把所有产品物料领下并放在一起储存,更不能没有显眼的标识区分。

5.8生产时要落实以下现场防止混料的措施:

5.8.1物料房收到物料时,每一款产品物料要有明显的标识的识别,不能把两款或两款以上的相似的产物料存放在一起。

5.8.2产品物料发放及领取时,物料员查按照《生产指令单》、《产品图纸》、《物料识别表》进行仔细查阅,确认无误时,才能发放和领取产品物料。

5.8.3每个工序台面不能同时生产两款或两款以上产品,绝对禁止操作员跨组

别去借产品物料及私自取料回来使用。

5.8.4每款产品物料上线时或更换产品物料时,先清走之前所剩下的物料,并且要清理干净,上线物料必须要经过拉长和IPQC进行确认,确认无误时,操作员才对产品物料进行工序组装。

5.8.5生产部每个工序要悬挂物料识别表,确保操作员能识别产品物料,组装时出现错物料的混装。

5.8.6在生产制程中,巡查IPQC每一小时进行巡查,查看每个工序的物料是否组装错误或者产品有没混装。

5.8.7难以识别而又相同类似的物料产品,生产部在安排生产时,不能安排在同一拉线上生产,每盒吸塑盘的半产品和物料都要有显眼的标识。

5.8.8每盘吸塑盒内的半成品都要经过IPQC和拉长查阅确认,是否有混装的错误,确认无误时才能进入下一工序。

5.8.9每款半成品的要存放到指定位置货架上,但是要以相同款产品存放在一起,不同型号、不同编码、不同名称的产品不能存放到同一层上。