数控系统运动控制器设计论文

数控系统的运动控制器设计

图2 X Y面 内 圆弧 插 补 控 制流 程

/ (0 0 10 ) , 1 0 ,0 0

P 4 e (X _ X, P l jx 0 0 3 8 ) / 输 入 × 6 5 wrg A S A W R P 0 0 0 E : 0

和 Y轴 的 中 心 坐标 /

单 片机 选 择 三 星 AR M7内核 的 ¥ C 4 0微 处 理 器 。 单 片 机作 34 B | 为 主 要 的控 制 单 元 分析 操 作 指 令 , 外 围 接 口发 出控 制信 号 、 写 数 ( 0 0, / 对 读 1 0 0) 据 并与 外 部 设 备 进行 通 信 。并 与 运 动 控 制 芯 片 P L 0 5 C 6 4 B通 过 总 线 P645 w rg ( e AXS A W P O O 0 0 0 ) — Y, RI x 0 0 0 0 P, 相 连, 发送 控 制 指 令 实 现 不 同 的运 动 控 制。 P645 wrg (X _ X, P I,x 0 0 B C ) e A S A W RP 0 0 0 0 O ; / 输 入 圆 键 盘模 块 构 成 系 统 的 输入 模 块 。 并 对键 盘 中各 个 按键 进 行 功 能 弧插 补步 数 ( 8 8) / 22 定 义 ,通 过 对键 盘 接 口的读 入 就 可 以完成 系统 所 需 原 始 数据 的输 入 P4 c m (X _ X (T U S L× l E_ ) / 6 5w o A SA ,S A D I E 一 LY) S _ : 及 对 执 行机 构 的运 行 进 行 控 制 。 写入 高速 启 动 指 令 2 / 显 示模 块 部 分采 用 图形 液 晶 显 示 模 块 MGL 2 0 2 , S 4 1 8 实现 对 插 P 4 at ( 6 5 w i AXS A ) _X : /

ZXK-7532数控立式钻铣床主运动、进给系统及控制系统的设计

摘要数控机床即数字程序控制机床,是一种自动化机床,数控技术是数控机床研究的核心,是制造业实现自动化、网络化、柔性化、集成化的基础。

随着制造技术的发展,现代数控机床借助现代设计技术、工序集约化和新的功能部件使机床的加工范围、动态性能、加工精度和可靠性有了极大的提高。

本次设计通过对现有数控钻铣床的分析研究,提出一种新的设计方案,其自动化程度更高,结构也相对比较简单。

这一点在论文会得以体现。

本方案中,主轴箱采用电磁离合器实现有级变速,在X、Y、Z三个方向上的进给运动均采用滚珠丝杆,而动力则由步进电动机通过调隙齿轮来传递,并且采用单片机进行数字控制。

控制系统采用MCS-51系列单片机,通过扩展程序存储器、数据存储器和I/O 接口实现硬件电路的设计。

论文中也对软件系统的设计做出了相关说明。

关键词:数控技术滚珠丝杆步进电机单片机系统扩展ABSTRACTThe numerical control engine bed is the digital process control engine bed, is one kind of automated engine bed, the numerical control technology is the core which the numerical control engine bed studies, is the manufacturing industry realization automation, the network, the flexibility, the integrated foundation. Along with the manufacture technology development, the modern numerical control engine bed with the aid of the modern design technology, the working procedure intensification and the new function part caused the engine bed the processing scope, the dynamic performance, the processing precision and the reliability had the enormous enhancement .This design tries a new method after the analyze and research of the exited numerical control bed for mill and bore with the higher automatization degrees and the simpler configuration, which will be explained in the paper. In the method, electromagnetism clutch is used for the realization of the level shift in the headstock, and in the motion of , we all adopt ball bearing thread haulm for the X、Y、Z direction ,The power of which is step by step electromotor transferred by gear that used for adjusting gaps. And more, we used singlechip for numerical control.The control system introduces MCS-51 series singlechip, and the realization of hardware circuit was accomplished by enlarging program memorizer、data memorizer and I/O meet meatus. Also, the paper explained the design for software system.Keywords:Numerical control technology、Ball bearing thread haulm、The step by step electromotor、The enlarge for SCM system目录第1章机床总体布局设计................................................11.1机床总体尺寸参数的选定...........................................11.2机床主要部件及其运动方式的选定.................................11.2.1 主运动的实现..............................................11.2.2 进给运动的实现..............................................11.2.3 数字控制的实现..............................................11.2.4机床其它零部件的选择..........................................11.3机床总体布局的确定...........................................2 第2章主运动的设计................................................32.1议定转速图.....................................................32.1.1确定结构式和结构网式........................................32.1.2拟定转速图...............................................42.1.3确定各齿轮的齿数........................................52.1.4传动系统图的拟定..............................................72.2主传动主要零件的强度计算.........................................82.2.1电动机的选择...............................................82.2.2齿轮传动的设计计算........................................92.3轴的设计计算................................................122.3.1各传动轴轴径的估算........................................122.3.2各轴段长度值的确定........................................142.3.3轴的刚度与强度校核........................................142.4离合器的选用...............................................27第3章进给系统的设计计算.................................273.1垂直进给系统的设计计算.........................................273.1.1脉冲当量和传动比的确定.....................................283.1.2滚珠丝杠设计计算............................................293.1.3步进电机的选择............................................333.1.4滚珠丝杆副的预紧方式.....................................343.1.5齿轮传动消隙............................................353.2横向进给系统的设计计算.........................................353.2.1脉冲当量和传动比的确定.....................................353.2.2滚珠丝杠设计计算............................................373.2.3步进电机的选择............................................38第4章控制系统的设计............................................394.1控制系统总体方案的拟定...........................................394.2总控制系统硬件电路设计...................................404.2.1单片机的设计...............................................404.2.2系统的扩展...............................................434.2.3键盘、显示器接口设计........................................484.2.4步进电机控制电路设计........................................504.2.5光电隔离电路设计........................................534.2.6其它接口电路的设计........................................544.3部分控制程序............................................544.3.1直线圆弧插补程序设计....................................544.3.2直线插补程序.................................................544.3.3圆弧插补程序设计.............................................554.4控制系统的软件设计.............................................594.4.1步进电机控制程序设计........................................594.4.2 LED动态显示接口程序设计......................................61结论.............................................................64 致谢.............................................................65 参考文献........................................................66科技译文.............................................................实习报告.............................................................第1章机床总体布局设计1.1 机床总体尺寸参数的选定根据设计要求并参考实际情况,初步选定机床主要参数如下:工作台宽度³长度 400³1600mm主轴锥孔 7∶24工作台最大纵向行程 300mm工作台最大横向行程 375mm主轴箱最大垂直行程 400mm主轴转速级数 12级主轴转速范围 30~1500r/minX、Y轴步进电机 130BF001(反应式步进电动机)Z轴步进电动机 130BF001(反应式步进电动机)主电动机的功率 4.0KW主轴电动机转速 1440r/min机床外形尺寸(长³宽³高) 150³1200³2300mm机床净重 500Kg1.2 机床主要部件及其运动方式的选定1.2.1 主运动的实现因所设计的机床要求能进行立式的钻和铣,垂直方向的行程比较大,因而采用工作台不动,而主轴箱各轴向摆放为立式的结构布局;为了使主轴箱在数控的计算机控制上齿轮的传动更准确、更平稳,工作更可靠,主轴箱主要采用液压系统控制滑移齿轮和离合器变换齿轮的有级变速。

基于PLC的数控机床控制系统设计

基于PLC的数控机床控制系统设计数控机床是现代制造业中的核心设备之一,其在工业生产中的自动化程度非常高,能够实现高效、高精度的加工。

而PLC(可编程逻辑控制器)作为一种广泛应用于工控领域的专用计算机,其稳定性和可靠性非常高,适用于数控机床控制系统的设计。

硬件设计方面,首先需要选定适用于数控机床控制的PLC,一般推荐选择功能强大、性能稳定的工业级PLC。

其次,需要根据实际应用需求选择适配的输入输出模块,用于与机床的各个传感器和执行器进行连接。

然后,根据数控机床的运动结构,选择合适的电机驱动器和编码器等设备。

最后,需要设计数控机床的操作面板,用于人机交互,包括显示屏、按钮、旋钮等。

软件设计方面,PLC的控制程序需要通过编程语言进行编写,常用的编程语言包括梯形图、指令表、结构化文本等。

在编程中,首先需要实现数控机床的各种基本功能,例如:自动进给、自动下刀、自动换刀等。

然后,针对具体的加工要求,编写相应的加工程序,包括工件的坐标系设定、刀具半径补偿、切削速度设定等。

此外,还需要编写相应的报警和故障处理程序,以保证数控机床的安全运行。

设计完整的基于PLC的数控机床控制系统后,还需要进行相应的调试和测试。

通过连接各个部件,验证控制逻辑是否按预期工作,检查机床运动是否平稳、精确。

在测试过程中,还需要模拟各种异常情况,如断电、通信异常等,确保系统能够正确处理这些异常情况,保证机床的安全性和可靠性。

总之,基于PLC的数控机床控制系统设计需要考虑到硬件和软件两个方面,确保系统功能完善、稳定可靠。

通过合理的硬件设计和编写高效的控制程序,可以实现数控机床的自动化加工,提高生产效率和产品质量。

基于运动控制器的智能弯管机数控系统

表1 弯管机系统技术参数

控制精度

±0.05°

管料最大长度

5000mm

最大弯曲角度

180°

适用弯曲半径

20~1000mm

指令最小设定移动单位

0.001mm

进给速度

1~9999mm/min,1~500r/min

工作速度

10只/min

工作方式

单次成型10只

弯管质量

扁平率<1%

机器重量

1200kg

机器体积(mm)

需求,弯管自动化成为社会发展的必然趋势。基于对弯管机控制系统的调查研究,首先介绍

分析了常见的以单片机、PLC数控系统等为核心实现的自动弯管机,然后提出将运动控制器用

于弯管机自动化的控制系统,基于多半径和自动化弯管的目标对原控制系统的硬件和软件分

别进行了设计。新系统具有结构紧凑,坚固实用,维护方便等特点,并且易于生产和推广,

本弯管机系统所选用的英国Trio运动控制器是Trio 公司针对工控领域专门开发的基于微处理技术的高精密 高功能的数字运动控制器,其采用32-bit的120-150MHz 的DSP的最新的微处理器技术,融合了最新的控制理 论及其网络技术控制,在基于满足普通PC机所有基本 功能的基础上还实现了高性能多轴协调和高速点位运 动的控制效果,即其能够在线的改变控制参数和修改 加速、减速曲线。Trio运动控制器可以对电机轴、气 动/液动伺服轴进行单独控制或综合控制,最多可以控 制24个轴;在通用性和扩展性方面,Trio运动控制器 提供了RS232C、RS485、USB、Ethernet等多种标准接 口,还提供了扩展接口,用户可以根据自身需求进行 功能扩展;Trio运动控制器提供了一种简易的编程语言

随着社会的不断发展,弯管的应用也越来越广泛, 弯管的弯曲半径也变得更加多样化和个性化,但社会上 现在很多弯管机仍只能将特定直径的管道弯曲成特定 的弯曲半径,在改变弯曲半径时需要更换不同的模具, 严重降低了工作效率,即使有研究优化了模具的夹装方 式,实现了模具的快速拆装与调试[5],但仍难以满足市 场对弯曲半径多样化的需求,因此Chandran M[6]设计并 实现了一种低成本、易制造的多半径弯管机,其可以将 给定直径的管材弯成所需的不同弯曲半径,这虽然满足 了弯管市场多样化的需求,但仍未满足如今市场对弯管

基于Trio运动控制器的开放式数控系统研究

中 图分 类 号 :H162 T 3.

文 献 标 识 码: A

文 章 编 号 :0 0 49  ̄0 20 — 0 2 0 10 — 9 8 1)3 0 2— 3

目前 广 泛 应 用 的 数 控 系 统 主 要 用 于 机 床 几 何 运

系统 软 件 平 台各 模 块 的 功 能和 实现 , 述 了 开放 式 数 控 系统设 计 中的 关键 技 术 , 且 基 于 T i u o 0 论 并 r E r2 9运 动 控 制 器 的 独 有 o

功 能 , 加 了切 削 力 等模 拟 量 信 号 的检 测和 运 动 合 成 等 一 些特 殊 功 能 , 同类 应 用研 究提 供 了有 效 途 径 。 增 为

构 . 其 独 特 的 应 用 特 点 和 开 发 灵 活 性 . 为 新 型 以 成

数 控 系 统 的 主 体 。 为 了满 足 教 学 和 科 研 的需 要 , 笔 者 在 一 台 数 控 车 床 基 础 上 , 用 体 系 结 构 为 “ C" 采 P 4 - 运 动 控 制 器 ” 开 放 式 数 控 系 统 取 代 原 车 床 配 置 的 的 Se n 8 2系 统 ,保 留 了 原 系 统 的 大 部 分 功 能 , ime s¥ 0 增 加 了 切 削 力 检 测 、 于 切 削 力 加 工 误 差 补 偿 等 一 基 些 特 殊 功 能 .提 高 了 机 床 的 使 用 安 全 性 和 加 工 精

度 。 ̄3 4绍该 系统 的设计 。 c" r

1 系统 硬 件 设 计

Ti r o公 司 的 E r2 9 是 一 款 性 价 比 极 高 的 多 轴 运 uo 0 动 控 制 卡 , 提 供 多 达 9轴 的 精 密 步 进 或 伺 服 控 制 , 可 并 且 集 成 了 数 字 及 模 拟 I 、 讯 接 口 、 展 轴 接 口 。 基 / 通 0 扩 于 Ti r o运 动 控 制 器 的 开 放 式 数 控 系 统 硬 件 构 成 如 图 1 所 示 , 控 器 由 P 机 和 运 动 控 制 器 组 成 。其 中 , C起 数 C P 到 主 机 和 人 机 界 面 的 作 用 , 现 数 控 编 程 、 Eu o 0 实 向 r2 9 发 出 运 动 控 制 指 令 、监 控 运 动 控 制 器 及 机 床 的 状 态 和

基于PLC的数控车床控制系统的设计

摘要采用数控车床控制系统进行机械加工具有加工精度高、生产效率高、改善劳动力条件、利于生产管理现代化的特点,极大满足对产品多样化的需求。

论文以数控车床为研究对象,对其基于PLC的控制系统进行了设计。

主要有一下几点内容:(1)提出了基于PLC数控车床的控制系统设计的总体方案:伺服驱动控制系统设计方案、联动控制设计方案等。

简单的地进行了对数控车床的主要机械结构、控制系统结构以及数控车床工作原理和流程介绍;(2)较为详细地进行了数控车床控制的设计,其中包括元器件选则,硬件电路设计,和相关模块的接线,如运动控制器的接线,PLC配线等以及PLC对步进电机、主轴电机、电路报警的程序设计;(3)采用Matlab进行对本次设计中的进给系统进行仿真,进行了模型的建立,仿真数据的分析。

关键词:PLC;数控车床;控制系统;仿真AbstractThe machining operation employs CNC lathe control system, and with the features of high precision, high production efficiency, improved labor conditions, conducive to production and modern management, which can greatly meet the diverse needs of the product.The study object of this paper is CNC lathe, and the main contents of its PLC-based control system designs are as following:the overall design program of PLC-based CNC lathe control system: design programme of servo drive control system, design programme of linkage control. A brief introduction about CNC lathe mechanical structure, control system structure as well as CNC lathe working principle and process are given;Give a detailed introduction on CNC lathe control design, including the components selection, hardware circuit design, wiring with related modules, such as motion controller wiring, PLC wiring as well as PLC program design on stepper motor, spindle motor and circuit alarm;To simulate the feed system by using Matlab, establish model, and carry out the analysis ofthe simulation data.Keywords: PLC; CNC lathes; control system; simulation目录摘要 (I)ABSTRACT (II)目录 (V)1 绪论 (1)1.1数控系统的发展 (1)1.1.1 国外数控系统发展 (1)1.1.2 国内数控发展 (1)1.2数控加工的意义 (2)1.3PLC在数控车床上功用、优点 (3)1.4课题研究背景及意义 (4)1.4.1 研究意义 (4)1.4.2 研究内容 (4)2 基于PLC数控车床控制系统的设计方案 (5)2.1数控车床简介 (5)2.1.1数控车床机械结构 (5)2.1.2 控制系统的组成 (5)2.1.3数控车床工作原理和流程 (6)2.2控制系统设计流程 (6)2.2控制系统设计方案 (6)2.2.1伺服驱动控制系统设计方案 (6)2.2.2联动控制设计方案 (7)2.2.3主轴控制系统设计方案 (8)2.3数控车床控制系统关键技术 (9)2.4本章小节 (10)3 基于PLC数控车床控制系统的设计 (11)3.1.器件选择 (11)3.2硬件电路设计 (12)3.2.1 主电路设计 (12)3.2.2 供电电源电路 (13)3.2.3供电电源接线 (14)3.2.4交流控制电路 (15)3.2.5直流控制电路 (16)3.2.6步进电机驱动电路设计 (18)3.2.7 运动控制器设计 (18)3.2.8 PLC配线设计 (20)3.3软件设计 (21)3.3.1 P LC对步进电机控制程序设计 (21)V3.3.2 PLC对主轴电机控制程序设计 (23)3.3.3PLC故障报警设计 (25)3.4本章小结 (26)4 基于MATLAB的仿真设计 (27)4.1M ATLAB介绍 (27)4.2建立系统仿真模型 (27)4.3仿真结果及分析 (27)4.4本章小结 (28)5 结论与展望 (29)5.1结论 (29)5.2不足之处及未来展望 (29)致谢 (30)参考文献 (31)基于PLC的数控车床控制系统的设计1 绪论1.1 数控系统的发展数控系统(numerical control system)是数字控制系统的简称,它是机械运动及加工过程进行数字化信息控制的所具备相应的硬件和软件的总和。

开放式数控系统运动控制器的设计

De in o t n Co t l ro e - r ht c u e NC y t m sg fMo i n r l fOp n a c i t r o oe e S se

R NGP nxa g LU N n Q hn — n Z A G H a —u n O a —in , I a , u Z egmi, H N u nh a

的运 动控 制的硬 件 总体设 计和 相应 的软件 总体 设计 , 硬件 方 面 , 在 着重 分析 பைடு நூலகம் T 30 2 1 MS2 F82的 工

作原 理 以及 主要控 制 引脚 的功 能 , D P相 结合 的 C L 与 S P D的 工作 原理 以及 功 能 实现 ; 在软 件 方 面 ,

( col f uo t n Ha i U iesyo cec n eh o g ,H ri 10 8 C ia Sho o t i , r n nvri f i ea dT cnl y abn 50 0, hn ) A mao b t S n o

Ab ta t T s tx n r d c s a me h d o h e i n o t n c n r l ro e — r h tc u e NC y tm n s r c : hi e tito u e t o ft e d sg fmo i o tol fOp n a c ie t r o e s se a d gv s t e d sg ft e h r wa e s se a d s fwa e s se o h t n c n r le a e n DSP a d CPLD.I ie h e in o h a d r y tm n ot r y t m ft e moi o to lr b s d o o n n t e h r wa e a p c .W e e h tc ly i to u e t e prn il fmo e n fTMS 2 28l n h i u c in h a d r s e t mp ai al n r d c h i cp e o v me to 3 0F 2 a d te p n f n t s o wh c r a ial s d f rc nr li g,h rn i e o v me to LD i h wokswih DS a d h w o r a— i h a e b sc ly u e o o toln t e p i cpl fmo e n fCP wh c r t P n o t e l ie t e f n to z h u ci n;I h ot r s e t i a e ie h ee a ts fwa e p o r mmi s a wh l o s o h w n t e s fwa e a p c ,h sp p rg v st e r lv n ot r r g a ng a o et h w o t s h i e o or s n e c n ef c d e S fTM¥ 2 2 2. o u e t e ln fc re po d n e it ra e mo ul CIo 3 0F 81 Ke r s: y wo d TMS 2 2 2;mo in c n r l r ot r e in;o e — r h tcur 3 0F 81 to o tol ;s fwa e d sg e p n a c ie t e NC y tm s se

数控论文范文

数控论文范文随着职业院校数控技师专业的不断发展,数控技师论文的辅导愈加重要。

下面是店铺为大家推荐的数控论文,供大家参考。

数控论文范文一:数控机床技术论文【摘要】文章首先介绍了数控机床的优点与缺点,接着阐述了数控机床的种类,最后指出了数控机床控制技术的发展与数控机床控制技术的发展趋势。

【关键词】数控机床控制技术数控机床是机电一体化的典型产品,数控机床控制技术是集计算机及软件技术、自动控制技术、电子技术、自动检测技术、液压与气动技术和精密机械等技术为一体的多学科交叉的综合技术。

随着科学技术的高速发展,机电一体化技术迅猛发展,数控机床在企业普遍应用,对生产线操作人员的知识和能力要求越来越高。

一、数控机床的优点与缺点(一)数控机床的优点对零件的适应性强,可加工复杂形状的零件表面。

在同一台数控机床上,只需更换加工程序,就可适应不同品种及尺寸工件的自动加工,这就为复杂结构的单件、小批量生产以及试制新产品提供了极大的便利,特别是对那些普通机床很难加工或无法加工的精密复杂表面(如螺旋表面),数控机床也能实现自动加工。

加工精度高,加工质量稳定。

目前,数控机床控制的刀具和工作台最小移动量(脉冲当量)普遍达到0.0001mm,而且数控系统可自动补偿进给传动链的反向间隙和丝杠螺距误差,使数控机床达到很高的加工精度。

此外,数控机床的制造精度高,其自动加工方式避免了生产者的人为操作误差,因此,同一批工件的尺寸一致性好,产品合格率高,加工质量稳定。

生产效率高。

由于数控机床结构刚性好,允许进行大切削用量的强力切削,从主轴转速和进给量的变化范围比普通机床大,因此在加工时可选用最佳切削用量,提高了数控机床的切削效率,节省了机动时间。

与普通机床相比,数控机床的生产效率可提高2—3倍。

良好的经济效益。

使用数控机床进行单件、小批量生产时,可节省划线工时,减少调整、加工和检验时间,节省直接生产费用;同时还能节省工装设计、制造费用;数控机床加工精度高,质量稳定,减少了废品率,使生产成本进一步下降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控系统的运动控制器设计

摘要:介绍了一种基于s3c44b0微处理器与pcl6045b控制芯片的运动控制器设计,并详细分析了实时插补方法和升降速的控制,满足了数控系统关于运动控制的要求。

并通过在实验台的运行试验,证明了该控制器设计的有效性。

关键词:pcl6045b 运动控制时间分割法插补升降速控制

0 引言

现代数控系统以其高精度、高效率、高可靠性的优点,在制造业中得到了日益广泛的应用。

现代加工对数控系统提出了很高的要求:一方面要能够实现各种加工情况下的准确定位,另一方面,又要能实时控制刀具运动轨迹和速度,保证切削过程的平稳和加工精度。

这些都取决于数控系统的对机床运动的控制能力。

本文讨论的是一种基于嵌入式微处理器和运动控制芯片构成的运动控制器设计方案。

利用单片机对运动控制芯片进行控制,作为运动控制器的核心,实现高效的对伺服电机运动的控制。

1 硬件设计

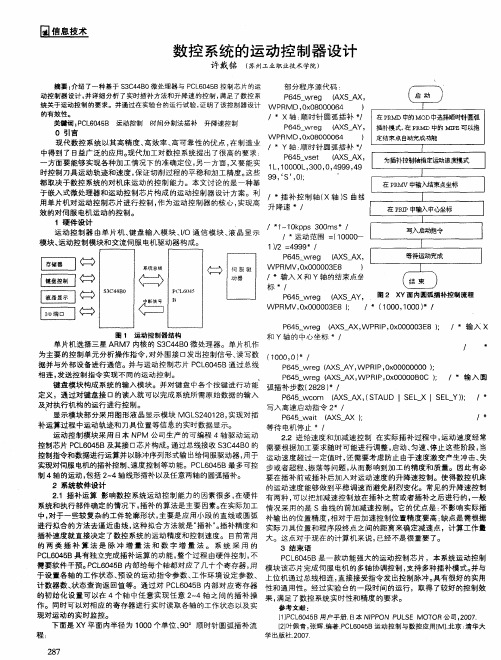

运动控制器由单片机、键盘输入模块、i/o通信模块、液晶显示模块、运动控制模块和交流伺服电机驱动器构成。

单片机选择三星arm7内核的s3c44b0微处理器。

单片机作为主要的控制单元分析操作指令,对外围接口发出控制信号、读写数据并与外部设备进行通信。

并与运动控制芯片pcl6045b通过总线相连,发送控制指令实现不同的运动控制。

键盘模块构成系统的输入模块。

并对键盘中各个按键进行功能定义,通过对键盘接口的读入就可以完成系统所需原始数据的输入及对执行机构的运行进行控制。

显示模块部分采用图形液晶显示模块mgls240128,实现对插补运算过程中运动轨迹和刀具位置等信息的实时数据显示。

运动控制模块采用日本npm公司生产的可编程4轴驱动运动控制芯片pcl6045b及其接口芯片构成。

通过总线接收s3c44b0的控制指令和数据进行运算并以脉冲序列形式输出给伺服驱动器,用于实现对伺服电机的插补控制、速度控制等功能。

pcl6045b最多可控制4轴的运动,包括2~4轴线形插补以及任意两轴的圆弧插补。

2 系统软件设计

2.1 插补运算影响数控系统运动控制能力的因素很多,在硬件系统和执行部件确定的情况下,插补的算法是主要因素。

在实际加工中,对于一些较复杂的工件轮廓形状,主要是应用小段的直线或圆弧进行拟合的方法去逼近曲线,这种拟合方法就是“插补”。

插补精度和插补速度就直接决定了数控系统的运动精度和控制速度。

目前常用的两类插补算法是脉冲增量法和数字增量法。

系统采用的pcl6045b具有独立完成插补运算的功能,整个过程由硬件控制,不需要软件干预。

pcl6045b内部给每个轴都对应了几十个寄存器,用于设置各轴的工作状态、预设的运动指令参数、工作环境设定参数、计数器数、状态查询返回值等。

通过对pcl6045b内部对应寄存器的初始化设置可以在4个轴中任意实现任意2~4轴之间的插补操

作。

同时可以对相应的寄存器进行实时读取各轴的工作状态以及实现对运动的实时监控。

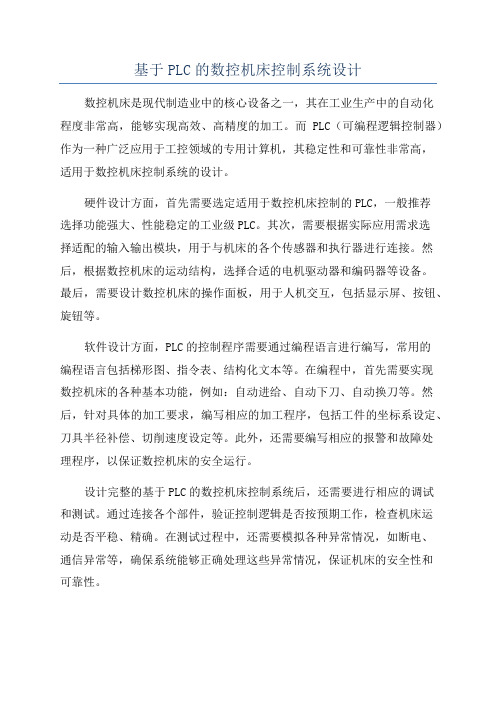

下面是xy平面内半径为1000个单位、90°顺时针圆弧插补流程:部分程序源代码:

p645_wreg (axs_ax,wprmd,0x08000064 ); / * x轴:顺时针圆弧插补*/

p645_wreg (axs_ay,wprmd,0x08000064 ); / * y轴:顺时针圆弧插补*/

p645_vset (axs_ax,1l,10000l,300,0,4999,4999,‘s’,0); / *插补控制轴(x轴)s曲线升降速* /

/ *1~10kpps 300ms* /

/ *运动范围 =(10000—1)/2 =4999* /

p645_wreg (axs_ax,wprmv,0x000003e8 );/ * 输入x和y轴的结束点坐标* /

p645_wreg (axs_ay,wprmv,0x000003e8 );/ * (1000,1000)* /

p645_wreg (axs_ax,wprip,0x000003e8 );/ * 输入x和y轴的中心坐标* /

/ * (1000,0)* /

p645_wreg (axs_ay,wprip,0x00000000 );

p645_wreg (axs_ax,wprip,0x00000b0c );/ * 输入圆弧插补步数(2828)* /

p645_wcom (axs_ax,(staud | sel_x | sel_y));/ * 写入高速启动指令2* /

p645_wait (axs_ax ); / * 等待电机停止* /

2.2 进给速度和加减速控制在实际插补过程中,运动速度经常需要根据加工要求随时可能进行调整,启动、匀速、停止这些阶段,当运动速度超过一定值时,还需要考虑防止由于速度激变产生冲击、失步或者超程、振荡等问题,从而影响到加工的精度和质量。

因此有必要在插补前或插补后加入对运动速度的升降速控制。

使得数控机床的运动速度能够做到平稳调速而避免剧烈变化。

常见的升降速控制有两种,可以把加减速控制放在插补之前或者插补之后进行的,一般情况采用的是s曲线的前加减速控制。

它的优点是:不影响实际插补输出的位置精度,相对于后加速控制位置精度要高;缺点是需根据实际刀具位置和程序段终点之间的距离来确定减速点,计算工作量大。

这点对于现在的计算机来说,已经不是很重要了。

3 结束语

pcl6045b是一款功能强大的运动控制芯片,本系统运动控制模块该芯片完成伺服电机的多轴协调控制,支持多种插补模式。

并与上位机通过总线相连,直接接受指令发出控制脉冲。

具有很好的实用性和通用性。

经过实验台的一段时间的运行,取得了较好的控制效果,满足了数控系统实时性和精度的要求。

参考文献:

[1]pcl6045b用户手册.日本nippon pulse motor公司,2007.

[2]叶佩青,张辉.编著.pcl6045b运动控制与数控应用[m].北京:清华大学出版社.2007.

[3]缪效果,朱启逑.编著.数字控制机床[m].湖北:华中理工大学出版社 .1999.

[4]张淑红.pcl6045b运动控制芯片控制模式的研究[j].广西轻工业.2009(3).

[5]刘俊英,梁丰.数控系统的实时插补及加减速控制[j].机械制造与研究.2008(1).

[6]刘丹,傅建中.基于arm和pcl6045的运动控制器设计[j].控制与检测.2006(3).。