电解钝化对镀锡钢板黑灰程度的影响 宝钢

不同表面状态镀锡钢板铬酸盐钝化膜中铬元素的XPS分析_孙杰

不同表面状态镀锡钢板铬酸盐钝化膜中铬元素的XPS分析_孙杰第29卷,第2期光谱学与光谱分析Vol .29,No .2,pp544-5472009年2月 Spectro sco py and Spectr al Analy sisFebruary ,2009不同表面状态镀锡钢板铬酸盐钝化膜中铬元素的XPS 分析孙杰1,2,安成强2,于晓中2,谭勇21.沈阳理工大学环境与化工学院,辽宁沈阳1101682.东北大学金属防护技术工程研究中心,辽宁沈阳110014摘要用X 射线光电子能谱(X -r ay pho toelectr on spectroscopy ,X PS )分析的方法,对铬酸盐钝化镀锡钢板的正常表面及缺陷点处铬元素的含量、价态以及由铬元素组成的化合物进行了研究。

用超声波的方法对铬酸盐钝化镀锡钢板进行处理后,研究了超声波处理对缺陷处的铬元素的含量、价态的影响。

结果表明,钝化膜中主要含有Cr ,O ,Sn 元素。

镀锡铬酸盐钝化膜中正常表面的铬元素主要是以Cr (O H )3,Cr 单质以及Cr 2O 3的形态存在。

在对镀锡板表面进行阴极电解钝化的过程中,Cr (Ⅵ)发生了转化,价态降低。

在缺陷处,除了有Cr (O H )3和Cr 2O 3以外,还有微量的Cr (Ⅵ)存在。

在缺陷处铬元素的含量低于正常表面,在超声波清洗处理后,缺陷处铬元素的含量明显低于不经超声波清洗的含量。

施加的超声波因产生强烈的洗脱作用,使吸附在缺陷处的微量的Cr (Ⅵ)消失。

关键词镀锡板;铬酸盐钝化膜;X 射线光电子能谱(XP S );超声波中图分类号:TG 174.4 文献标识码:A D OI :10.3964/j .issn .1000-0593(2009)02-0544-04收稿日期:2007-09-26,修订日期:2007-12-29基金项目:国家自然科学基金项目(50274028)资助作者简介:孙杰,1971年生,沈阳理工大学环境与化工学院副教授e-mail:*********************.cn引言在现代镀锡钢板生产中,为了增加耐蚀性通常对镀锡钢板表面进行钝化处理。

电解酸洗极性对电镀锡基板铅含量的影响

电解酸洗极性对电镀锡基板铅含量的影响王雷;安成强;安铠;博炜【摘要】研究了电解酸洗的电极极性对镀锡基板铅含量的影响.对基板进行阳极区酸洗时,其表面铅含量随电流增大而增大.经阴极区酸洗后基板表面不含铅,而且阴极区酸洗具有辅助除铅的作用.将多道酸洗的最后一道设置为阴极区并适当延长其酸洗时间,可以有效降低基板表面铅含量.【期刊名称】《电镀与涂饰》【年(卷),期】2018(037)015【总页数】3页(P674-676)【关键词】镀锡;冷轧钢板;电解酸洗;电极极性;铅含量【作者】王雷;安成强;安铠;博炜【作者单位】沈阳理工大学环境与化学工程学院,辽宁沈阳 110159;沈阳理工大学环境与化学工程学院,辽宁沈阳 110159;东北大学,辽宁沈阳 110819;沈阳理工大学环境与化学工程学院,辽宁沈阳 110159;东北大学,辽宁沈阳 110819;上海梅山钢铁股份有限公司,江苏南京 210039【正文语种】中文【中图分类】TQ153.13电镀锡薄钢板俗称马口铁,英文缩写为SPTE,它将钢的强度和成型性与锡的耐蚀性、易焊接和美观的外表结合于一体,具有耐腐蚀、无毒、强度高、避光和抗氧化的特性,被广泛应用于各种包装领域,尤其适用于食品的保鲜包装[1-4]。

镀锡板的镀层厚度一般为0.3 ~1.5 μm,基板厚度一般为0.12 ~ 0.35mm [5],镀层和基板都非常薄,所以与其他电镀板相比,更需要经过严格的预处理才能保证镀锡层的附着力。

为了提高生产效率,缩短酸洗时间,电镀锡之前一般采用电解酸洗工艺进行除锈和活化。

目前镀锡生产线的镀锡基板电解酸洗用电极均为铅锡合金(巴氏合金),在酸洗过程中可能会造成基板表面铅残留。

镀锡基板表面残留的铅会被基板带入电镀工段,从而使镀锡产品的含铅量增大。

根据欧盟标准BS EN10333:2005《包装用钢与人和动物用食品、产品和饮料接触的扁平钢制品镀锡板》的规定,镀锡板镀锡层中铅含量应不大于 0.01%。

钝化液中的杂质离子对镀锡板钝化膜性能的影响

钝化液中的杂质离子对镀锡板钝化膜性能的影响王洺浩;王志登;陆永亮;王紫玉;王熙禹;李宁【摘要】通过电位-时间曲线、Tafel曲线测试和中性盐雾试验,研究了镀锡板铬酸盐体系钝化液中硫酸根、铁、锡等杂质离子对钝化膜铬含量和耐蚀性的影响.结果表明,上述3种杂质离子的存在会导致钝化膜的铬含量与耐蚀性下降.当SO2-4、Fe2+和Sn2+的含量分别超过10、7和11 mg/L时,钝化膜的铬含量与耐蚀性明显下降.在实际生产中,应将钝化液中这3种杂质离子的含量控制在上述质量浓度以下.可通过加强酸洗与带出回收后的水洗,加快淬水液更新,加强钝化液的过滤,及时更换钝化阳极,以及保证钝化液原材料的纯度等方法来控制杂质离子的含量.【期刊名称】《电镀与涂饰》【年(卷),期】2016(035)004【总页数】6页(P179-183,后插1)【关键词】镀锡板;铬酸盐钝化;杂质;铬含量;耐蚀性【作者】王洺浩;王志登;陆永亮;王紫玉;王熙禹;李宁【作者单位】哈尔滨工业大学化工学院,黑龙江哈尔滨150001;哈尔滨工业大学化工学院,黑龙江哈尔滨150001;上海梅山钢铁股份有限公司技术中心,江苏南京210039;哈尔滨工业大学化工学院,黑龙江哈尔滨150001;哈尔滨工业大学化工学院,黑龙江哈尔滨150001;哈尔滨工业大学化工学院,黑龙江哈尔滨150001【正文语种】中文【中图分类】TG178First-author’s address: School of Chemical Engineering & Technology,Harbin Institute of Technology, Harbin 150001,China镀锡板表面的铬酸盐钝化膜是具有桥式结构的铬氧化物层,具有一定的封孔和阻挡作用,可抑制锡氧化物的生成,有助于提高镀锡板的耐蚀性、抗硫性与涂漆性能[1-6]。

钝化作为镀锡板的后处理工序,之前各工序存在的问题都可能会累积到钝化段,对钝化产生不良影响,从而削弱钝化膜的作用。

镀锡板暗斑缺陷的成因与对策

镀锡板是指两面镀有一层极薄金属锡的冷轧薄钢板,集冷轧薄板的硬度、强度以及锡镀层的易焊接性、抗腐蚀性、美观性于一体[1],目前在食品罐头工业、奶粉罐、饮料罐、气雾罐和电子器件等行业均有广泛应用。

1 暗斑缺陷的形貌分析暗斑是镀锡量为5.6g/m 2、2.8g/m 2的厚镀层镀锡板在生产过程中产生的色泽偏暗的表面缺陷。

在5.6g/m 2镀层上,暗斑缺陷整板面分布,呈雨点状或片状。

在2.8g/m 2镀层上,暗斑缺陷弥散分布,为针尖大小。

暗斑缺陷的性能指标如附着力、抗硫性能等均为一级,未发生异常。

对暗斑缺陷处进行成分分析也未发现异常元素,可见暗斑缺陷并不是常见的斑迹缺陷。

暗斑缺陷不影响镀锡板的实际使用,但会影响镀锡板表面质量,用户观感不佳,会导致抱怨甚至批量质量异议,需要高度重视。

电镀锡机组的暗斑缺陷发展主要分为3个阶段。

第一阶段,5.6g/m 2镀层产生雨点状暗斑缺陷,如图1所示,通过关闭电镀1#槽电极板,可以基本消除此缺陷。

第二阶段,关闭电镀1#槽电极板无法消除该缺陷,仅有色泽上的变化,由发白的浅色暗斑变为发黑的深色暗斑。

第三阶段,在2.8g/m 2镀层上产生针尖大小暗斑、暗点,如图2所示。

暗斑缺陷是一种全新的缺陷,没有历史经验可供参考,因此需要结合其他斑迹类缺陷产生原因,并考虑电镀锡全部工艺流程,如碱洗、酸洗、电镀、软熔、钝化以及涂油一系镀锡板暗斑缺陷的成因与对策周雨奇(上海梅山钢铁股份有限公司,江苏 南京 210039)摘 要:镀锡板斑迹类缺陷是镀锡板表面质量的直接影响因素,暗斑缺陷无法消除,易引发批量质量事故,应引起高度重视。

该文通过工艺试验,分析了影响斑迹类缺陷的主要原因,找出了导致暗斑缺陷产生的关键因素,并制定了相应的改善措施,改善了镀锡板的表面质量。

关键词:镀锡板;暗斑;改善措施中图分类号:TG 174 文献标志码:A图1 5.6g/m 2镀层暗斑形貌图2 2.8g/m 2镀层暗斑形貌场中的薄弱位置问题并进行处理,极大地减少了户外现场维修处置的工作量,提高了效率和牵引负回流的运行质量,达到了降低轨电位、保证乘客人身安全、提高负回流通流能力、降低负回流电能损耗、控制杂散电流以及降低其他设备系统电腐蚀的风险的目标,具有重要意义及经济价值。

BQB450-2014镀锡板

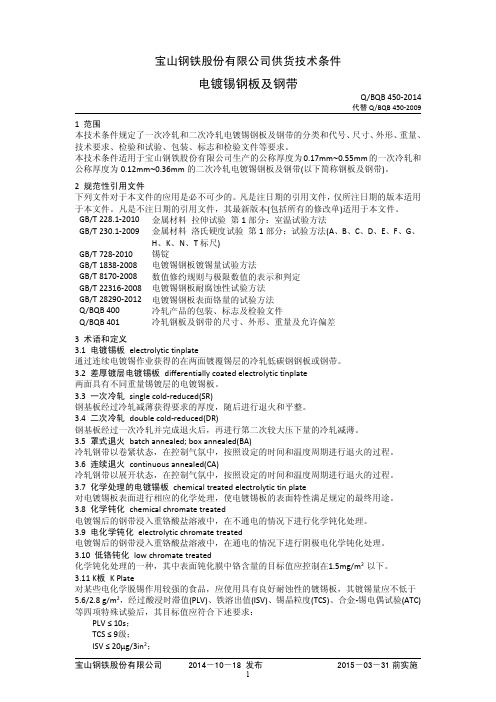

宝山钢铁股份有限公司供货技术条件电镀锡钢板及钢带Q/BQB450-2014代替Q/BQB450-2009 1范围本技术条件规定了一次冷轧和二次冷轧电镀锡钢板及钢带的分类和代号、尺寸、外形、重量、技术要求、检验和试验、包装、标志和检验文件等要求。

本技术条件适用于宝山钢铁股份有限公司生产的公称厚度为0.17mm~0.55mm的一次冷轧和公称厚度为0.12mm~0.36mm的二次冷轧电镀锡钢板及钢带(以下简称钢板及钢带)。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T228.1-2010金属材料拉伸试验第1部分:室温试验方法GB/T230.1-2009金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)GB/T728-2010锡锭GB/T1838-2008电镀锡钢板镀锡量试验方法GB/T8170-2008数值修约规则与极限数值的表示和判定GB/T22316-2008电镀锡钢板耐腐蚀性试验方法GB/T28290-2012电镀锡钢板表面铬量的试验方法Q/BQB400冷轧产品的包装、标志及检验文件Q/BQB401冷轧钢板及钢带的尺寸、外形、重量及允许偏差3术语和定义3.1电镀锡板electrolytic tinplate通过连续电镀锡作业获得的在两面镀覆锡层的冷轧低碳钢钢板或钢带。

3.2差厚镀层电镀锡板differentially coated electrolytic tinplate两面具有不同重量锡镀层的电镀锡板。

3.3一次冷轧single cold-reduced(SR)钢基板经过冷轧减薄获得要求的厚度,随后进行退火和平整。

3.4二次冷轧double cold-reduced(DR)钢基板经过一次冷轧并完成退火后,再进行第二次较大压下量的冷轧减薄。

钝化工艺对镀锡板表面润湿性的影响

钝化工艺对镀锡板表面润湿性的影响

钝化工艺对镀锡板表面润湿性的影响

李旭东

【摘要】摘要:研究了钝化工艺对镀锡板表面润湿性和涂饰性的影响,得到较优的工艺条件为:CrO3 25 g/L,pH = 4,温度35 °C,阴极电流密度0.4 A/cm2,时间8 s。

该条件下所得钝化膜厚16.56 μm,对水的接触角为51.15°,水性防护装饰漆的附着力最好。

适当增大阴极电流密度可增大钝化膜厚度,降低镀锡板对水的接触角,从而提高其涂饰性。

【期刊名称】电镀与涂饰

【年(卷),期】2019(038)001

【总页数】3

【关键词】镀锡板;钝化;润湿性;涂饰性

修回日期:2018-12-19

Author’s address: Plating Sheet Plant, Baoshan Iron & Steel Co., Ltd., Shanghai 200431, China

镀锡板不仅具有强度高、成型性好、耐蚀性优良、焊接性强、外观光亮等优点,而且具有良好的印刷着色性,加之镀锡层无毒,因而被广泛应用于食品工业,以及制作各种非食品用容器、冲压制品和包装材料等产品[1]。

在生产镀锡板过程中,带钢经镀锡、软熔后表面形成锡层和锡铁合金层。

为了提高镀锡板的耐腐蚀和耐硫化变黑性能,防止贮存或涂料烘烤过程中锡层氧化发黄,必须对镀锡板进行钝化,在镀锡板表面覆盖一层功能性保护膜[2-3]。

另外,镀锡板在投入应用前通常需要“内涂外印”,这就不可避免地涉及到镀锡板的表面涂饰性能,而表面涂饰性能又取决于镀锡板的表面状态和润湿性,其。

钝化工艺对镀锡板钝化膜附着力的影响

3 3引言镀锡钢板俗称马口铁,是在薄的低碳钢板上镀覆纯锡保护层的防腐蚀材料,其具有优良的耐腐蚀性和可加工性能,并且易于印刷着色,加之镀锡层对人体无毒副作用,因此广泛应用于食品、化工金属包装和仪器仪表等领域[1-2]。

对于食品包装领域,例如饮料、食品罐罐身和易开盖等,为了达到节约锡资源、防止镀锡板表面变色、装饰产品的目的,一般需对饮料罐和食品罐doi:10.3969/j.issn.1001⁃3849.2018.09.003钝化工艺对镀锡板钝化膜附着力的影响张鹏1,龚志强2,孙力1,陈远洪2,刘连喜2,李虎2,张诚2(1.河钢集团钢研总院,河北石家庄050000;2.河钢集团衡水薄板有限责任公司,河北衡水053000)摘要:本文采用重铬酸钠对镀锡量为1.1g/m2镀锡板基板进行阴极钝化,钝化过程使用两个钝化槽,选取了4.3/5.3A/dm2、8.6/8.6A/dm2、7.5/12.3A/dm2及3.2/3.2A/dm2四种电流密度进行研究,对钝化后的试样进行了钝化膜厚度及XPS测试,并将试样模拟涂装烘烤,测试其附着力。

结果表明,钝化电流密度为3.2/3.2A/dm2时,钝化膜厚度较薄且Cr(OH)含量较低,产品附着力为一级。

关键词:镀锡板;钝化;附着力;XPS;氧化膜中图分类号:O657.62文献标识码:AEffect of Different Passivation Process on Adhesion for Tin-plate Passivation FilmsZHANG Peng1,GONG Zhiqiang2,SUN Li1,CHEN Yuanhong2,LIU Lianxi2,LI H u2,ZHANG Cheng2(1.Hesteel Technology Research Institute,Shijiazhuang050000,China;2.Hengshui Sheet Co.,Ltd.,Hesteel Group,Hengshui053000,China)Abstract:In this paper,sodium dichromate was used for cathodic passivation of tin plating substrate with tin content of1.1g/m2.During the passivation process,two passivation baths were used.And four kinds of passivation current density were selected,which were4.3/5.3,8.6/8.6,7.5/12.3and3.2/ 3.2A/dm2.The thickness of passivation film and XPS test were carried out on the passivated samples,and the adhesion strength of samples was tested after coating and baking to simulate the coating in the laboratory.The results showed that when the passivation current density was3.2/3.2A/dm2,the thick-ness of the passivation film was thin,the content of Cr(OH)was low and the product adhesion was in grade one.Keywords:tin plate;passivation;adhesion strength;XPS;oxide film收稿日期:2017-11-20修回日期:2018-04-18基金项目:河北省科技计划(16211015D)内表面进行内涂金油处理。

镀锡板性能影响因素的分析

镀锡板性能的因素的分析摘要:影响镀锡板性能的因素较多,如板材的晶粒度、析出物、固溶元素、板厚等。

生产过程中,炼钢的化学成分、热轧的加热与卷取温度及连续退火的工艺条件都会对镀锡板的性能产生影响。

文章结合宝钢镀锡板的生产和实物质量,对影响镀锡板性能的上述各种因素进行了分析,提出了提高宝钢镀锡板性能的有效途径1 前言镀锡板的规格较薄,一般以硬度作为材料强度的评价基准。

连续退火后的镀锡原板硬度在很大程度上取决于材料的晶粒度,而晶粒的大小受化学成分、热轧温度、退火温度及速度等综合影响。

从退火后到用户使用的过程中,镀锡板在经过平整、镀锡软熔、仓储、印刷烘烤等环节时,硬度也会产生变化。

这是由于镀锡板使用的是低碳铝镇静钢,连续退火过程虽然有急冷、过时效处理等措施,但因退火时间短,很难生产出非时效性钢板,材料内部总会有固溶C、N的残留,存在时效总之,镀锡板性能的影响因素较多,包括晶粒度、析出物、固溶元素、板厚等。

在生产过程中,炼钢的化学成分、热轧加热与卷取温度及连续退火的工艺条件都会对镀锡板的性能产生影响。

2化学成分与性能的关系炼钢的化学成分,决定了控制板材晶粒成长的固溶元素及析出物的含量。

C在0.02%-0.07%之间的影响含量对材料的硬度和时效性有较大的影响,〔在0.029^ ~0刀7呢范围内硬度较低,在此之外的偏高、偏低都会导致硬度上升,见图1。

宝钢的板材采用相同的退火工艺,平整率和热轧温度也基本相同,但化学成分差别较大。

由表1可以看出,在其它条件基本接近的情况下,C 含量0.04%的T-4板材比C含量为0.10%的T-5板材硬度(HR30T))低3个单位,降低C含量有利于改善软化性能图1 C对板材硬度的影响2.2 Mn的影响Mn含量高会使材料变硬。

2001年初,为了改善T-4板材偏硬的状况,对Mn含量进行了下调,表2为在调整前后的连续6个月里,厚度0.22~0.28m m范围的T-4板材硬度平均值变化情况。

钝化方式对镀锡钢板耐蚀性及铬含量的影响

Ab s t r a c t :T h e t e s t s, w hi c h c o ns i s t e d o f c he mi c a l a na l ys i s, X— r a y Pho t oe l e c t r on Sp e c t r o s c op y( XPS) a nd e l e c t r o c he mi s t r y me t ho d,w e r e c a r r i e d o ut t O i nv e s t i g a t e t he c o r r os i o n r e s i s t a n c e, c he mi c a l s t a t e of e l e me nt c h r o mi um a nd t h e c hr o mi u m c on t e nt f or t i np l a t e us i n g c he mi c a l a n d e l e c t r o c h e mi c a l p a s s i —

钝 化 方 式 对 镀 锡 钢 板 耐 蚀 性 及 铬 含 量 的 影 响

2 5

钝 化 方 式 对 镀 锡 钢 板 耐 蚀 性 及 铬 含 量 的 影 响

Ef f e c t o f Ch r o mi um Co nt e nt a nd Co r r o s i o n Re s i s t a nc e f o r Ti n pl a t e

S UN J i e ~,AN Ch e n g — q i a n g 一。TA N Yo n g

( 1 Sc ho o l o f Env i r o nm e nt a l a n d Che mi c a l Eng i ne e r i n g,S he n ya ng

镀锡钢板的钝化与发展

镀锡层的耐蚀性 钢板上的镀锡层实际上镀锡层并不完整,存在 许多孔隙。 这样的镀锡板若放入水果类的腐蚀溶液中,暴 露的钢基体同周围的锡将形成局部电池,由于 有电位差,电位较负的金属将被腐蚀。 在酸性介质中,锡的电位较负而成为阳极,暴 露的铁为阴极。如果孔隙较大且数量较多时, 极化程度相应减小,腐蚀电流增大,锡迅速地 被溶解。

传统的钝化大多采用铬酸和铬酸盐等六 价铬化合物,在钝化处理后的金属表面 上形成铬酸盐转化膜,对基体金属具有 良好的防护作用。 通常,镀锡板钝化处理有两种方法,一 是重铬酸钠浸渍处理法,另一种是重铬 酸钠阴极处理法。

钝化机理

镀锡板钝化处理时,主要发生两个反应。 将镀锡板浸入钝化液中,以镀锡板作阴极接通 直流电,钢带表面发生 SnO+Na2Cr2O7+H2O=SnO2十Na2Cr2O7 +H2, 使钢带表面的SnO转化为稳定的SnO2.在阴极电 流作用下,Cr2O72-中的Cr6+被还原成Cr3+,部 分生成金属铬。Cr2O72-+14H+6e=2Cr3++7H2O 生成的Cr3+立即生成稳定的水合铬离子,这种 水合铬离子与金属铬一起沉积于镀锡板表面。

涂油

涂油是生产马口铁的最后一道处理工序, 其目的是防止马口铁表面的氧化,更主 要的是增加表面的润滑性,避免板块在 剪切后堆垛时相互摩擦而产生擦伤。 由于涂油工艺相对软溶和钝化较为简单, 且涂油过程中也没有发生物理化学变化。

常规钝化缺点

传统的钝化大多采用铬酸和铬酸盐等六价铬化合 物,在钝化处理后的金属表面上形成铬酸盐转化 膜,对基体金属具有良好的防蚀保护作用。 膜层中铬主要以三价铬和六价铬形式存在,其中 不溶性的三价铬构成膜的骨架,使膜具有一定的 厚度、良好的机械强度和较高的稳定性,而六价 铬(铬酸盐离子)很容易从钝化膜中渗出来作为缓蚀 剂,具有自修复作用,故耐蚀性很好。铬酸盐钝 化成本低廉,使用简单,能够大大提高金属的耐 蚀性,得到广泛应用。 传统的钝化溶液中均含有以六价形式CrVI存在的铬。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[文章编号]1004-0609(2000)04-0587-04电解钝化对镀锡钢板黑灰程度的影响①李 宁1,李 平1,黎德育1,贡雪南2(1.哈尔滨工业大学应用化学系,哈尔滨150001;2.宝山钢铁集团公司冷轧部,上海201900)[摘 要]弥散在镀锡材料表面的颗粒状黑色物质—黑灰,主要产生于软熔阶段和阴极电解钝化阶段。

采用扫描电镜与能谱分析,测试了黑灰的形貌及黑灰的主要成分。

研究了阴极电解钝化处理时,钝化液浓度、p H值、温度、老化程度、阴极钝化电量以及杂质离子对黑灰程度的影响。

在电解钝化工艺条件为钝化液浓度ρ(Na2Cr2O7・2H2O)=25g/L,p H=4.5,θ=38~45℃及钝化电量σ=1.62~4.86C/dm2时,产生黑灰最少。

[关键词]电镀锡;黑灰;阴极电解钝化[中图分类号]TG171 [文献标识码]A 黑灰(smudge)是指电镀锡钢板在镀锡过程中产生的、呈高度弥散状物质,严重时钢板表面呈棕黄色雾状、分布不均匀、擦拭到测试纸上则为黑色粉末[1]。

黑灰的产生与存在不仅影响产品的外观,还严重影响锡层与钝化膜之间、钝化膜与涂料之间的结合力,特别是当黑灰严重时在涂漆覆盖后(如制饮料罐),将诱导点腐蚀的产生[2]。

目前黑灰出现的原因尚不明确,有学者认为黑灰的出现与设备、工艺条件、操作规范均有关系,是一系列因素综合作用的结果[3]。

软熔、电解钝化以及储存过程是黑灰产生的重要阶段。

当镀锡带钢软熔淬水后,立即进入重铬酸盐溶液中进行钝化处理,会在锡层表面形成一层铬氧化物的钝化膜[4]。

这层钝化膜能抑制锡层的腐蚀,提高镀锡板的耐蚀性[5]。

本文报道了阴极电解钝化工艺,包括钝化液浓度、p H值、温度、老化程度、阴极钝化电量以及杂质离子对黑灰程度的影响。

1 实验方法1.1 实验试样所用试样均为取自上海宝钢电镀锡生产线的高速电镀锡铝镇静钢(DI材),尺寸为40mm×62.5 mm×0.1mm。

实验步骤为:DI片→超声波清洗→冲洗→软熔→阴极电解钝化。

1.2 实验设备1)日本日立公司产S2570型扫描电子显微镜;2)日本岛津公司产Electron Spectometer ES2CA750能谱仪;3)自制RRL23型镀锡软熔加热炉;4)杭州轻通仪器开发公司产YQ2Z248A型白度颜色测定仪。

1.3 数据采集方法实际生产中黑灰程度的测量多为转移目视法,将黑灰程度分为六个级别,其大小由测试者主观判断,误差较大。

为提高黑灰程度测量精度,研究中采用了转移明度差法测量,即用相同型号的试纸擦拭试片,再用白度颜色测定仪测定试纸擦拭前后的明度差ΔL,所得结果能准确、定量表征黑灰程度[6]。

所有数据均采用3次平行测试,在明度差的测试过程中,每一试片在从3个互呈90 角的方向测量后取平均值。

1.4 试片的处理规程根据实际生产线的标准阴极电解钝化工艺规范[5],制定出本实验规程,如表1所示。

文中未特殊说明的参数均为表中标准值。

2 实验结果与讨论2.1 黑灰形貌和成分分析为了明确黑灰是否由外界污染物造成,对经现场已判定为6级的试片进行了扫描电镜形貌测试与能谱成分分析[7]。

结果如图1所示,可以看出,黑灰粒径的大小为0.2~12μm,弥散分布在表面,而且可以看出黑灰是从电镀锡层表面生长出来的,故排除了由外界污染物造成的可能性。

第10卷第4期Vol.10No.4 中国有色金属学报The Chinese Journal of N onferrous Metals2000年8月Aug. 2000①[收稿日期]2000-01-25;[修订日期]2000-03-21 [作者简介]李 宁(1954-),女,副教授,博士.表1 实验规程T able 1 Experiment processPassivation electrolyteρ(Na 2Cr 2O 7・2H 2O )/(g ・L -1)p H Technique parameterθ/℃σ/(C ・dm -2)t /sJ /(A ・dm -2)Flowing conditionθ/℃t /s254.5423.232.7 1.2300±212图1 带有黑灰试片的扫描电镜照片(A 为黑灰,B 为镀层表面)Fig.1 Scanning electron micrographs of smudge (A —smudge ;B —coating )(a )—Six band smudge (×700);(b )—Six band smudge (×4000);(c )—Six band smudge (×2000) 从能谱测试结果可以确认,黑灰的主要成分为金属锡的高温氧化产物SnO 。

检测出的氧化亚锡的量为金属锡的两倍。

2.2 钝化液的温度和浓度对黑灰程度的影响在考察钝化液温度对黑灰程度的影响时,选取的温度范围为32~62℃,每10℃为一间隔,测试结果如图2所示。

由图2可知,当温度较低时(≤42℃)随着钝化图2 钝化液浓度、温度和黑灰程度之间的关系Fig.2 Relationship between concentration ,temperature of passivation electrolyteand degree of smudge液浓度的增加,黑灰程度先减小,后增大,在钝化液浓度为25g/L 附近出现了最小值。

而且黑灰的程度随着钝化液温度的升高呈上升趋势,特别是在42℃附近时黑灰程度最低,这正与标准的钝化工艺相吻合。

2.3 钝化电量和钝化液p H 值对黑灰程度的影响钝化电量以及钝化液的p H 值对黑灰程度的影响如图3所示。

图3 钝化电量、p H 值和黑灰程度的关系Fig.3 Relationship between electric charge of passivation ,p H value of passivation electrolyteand degree of smudge・885・中国有色金属学报 2000年8月 从图3可以看出,p H 值为4.5附近时黑灰量最小,且这时与最低黑灰量相对应的钝化电量范围较宽。

2.4 杂质离子对黑灰程度的影响在实际生产中可能带入钝化液的杂质主要有Cl -,Mg 2+和Ca 2+,我们人为地向钝化液中引入这些杂质,如表2所示。

并测试它们对黑灰的影响程度,结果如图4所示。

表2 污染钝化液所用杂质离子及其浓度T able 2 Species and concentrations of impurity ions used for polluting passivation electrolyteImpurity Impurity ionConcentration/(mol ・L -1)NaCl Cl-0.0340MgCl 2・6H 2O Mg 2+0.0168CaCl 2・2H 2OCa 2+0.0168图4 钝化液杂质对黑灰程度的影响Fig.4 Effect of impurities in passivationelectrolyte on degree of smudge 由图4可知,Cl -,Mg 2+,Ca 2+的存在都会不同程度地促进黑灰的生成。

2.5 钝化液老化对电镀锡层黑灰程度的影响在阴极电解钝化过程中,三价铬的浓度将不断地增加,因而有必要测试钝化液的老化程度对镀锡层黑灰程度的影响[5,8,9],由此我们以1.25dm 2/L 的载荷量、以1.5A/dm 2的电流密度对钝化镀液进行老化处理,在老化时间分别为0,1,2,3,4,5,6,7h 时,控制钝化液的p H 值为4.5,采用标准工艺取样测试黑灰程度,结果如图5所示。

由图5可以确定,随着老化时间的延长,累积钝化电量的增加,黑灰量逐渐增大,当电解钝化时间超过6h 后,也就是每升钝化液中通电量为11.25A ・h 后,黑灰量急剧上升。

图5 钝化液老化对黑灰程度的影响Fig.5 Effect of aging of passivation electrolyteon degree of smudge3 结论1)在阴极电解钝化阶段,钝化液浓度、p H 值、温度、老化程度、阴极钝化电量以及杂质离子均对黑灰的产生有不同程度的影响。

2)在阴极电解钝化过程中,对应黑灰量最少的工艺参数为:钝化液Na 2Cr 2O 7・2H 2O 浓度为25g/L ,p H =4.5,温度38~45℃,电解钝化电量σ=1.62~4.86C/dm 2。

3)在钝化液连续使用过程中应对钝化液进行调整,降低其老化程度,并避免钝化液被Cl -,Mg 2+,Ca 2+等杂质的污染。

[REFERENCES][1]Tomonari O ,Miyazaki H and Y amamoto M.Develop 2ment of nonchromate 2treated tinplate having excellent re 2sistance to yellow staining and smudging [J ].Corrosion Engineering ,1997,46(12):771-776.[2] K amm G G.Surface and corrosion characteristics of tin 2free steel 2chromium type for beverage containers [J ].J Electrochem S oc ,1969,116(9):1299-1305.[3] J un 2ichi M and Mitsuo Y.Technique for electroplating ofmetallic chromium on partially tin 2coated steel sheet [J ].The Journal of Surface Finishing S ociety of Japan ,1994,45(1):88-92.[4]Tetsuhiro A.How to control the chromating for zinc plat 2ing [J ].The Journal of Surface Finishing S ociety of Japan ,1995,46(6):539-545.[5] Azzerri N.Aspects of tinplate passivation [A ].Third In 2ternational Tinplate Conference [C ].London :Interna 2tional Tin Research Institute ,1984.421.[6] L I Ning (李 宁),YUAN Fang (袁 芳),WAN GChun 2sheng (王春生),et al.电镀锌钢板黑变机理的动・985・第10卷第4期 李 宁,等:电解钝化对镀锡钢板黑灰程度的影响力学[J ].The Chinese Journal of Nonferrous Metals (中国有色金属学报),1999,9(4):827-832.[7] Shigeyoshi M.Surface analysis of treated steel sheet [J ].The Journal of Surface Finishing S ociety of Japan ,1998,49(10):1087-1092.[8] Tetsuaki T.Primary current distribution of a verticalcontinuous 2strip electroplating cell [J ].The Journal of Surface Finishing S ociety of Japan ,1991,42(4):419-424.[9] Marcel Pourbaix.Atlas of Electrochemical E quilibria inAqueous S olutions [M ].USA Houston :National Associ 2ation of Corrosion Engineers.1974.262.E ffect of electrolytic passivation on degree of smudge on tinplating steel sheetL I Ning 1,L I Ping 1,L I De 2yu 1,GON G Xue 2nan 2(1.Department of Applied Chemistry ,Harbin Institute of Technology ,Harbin 150001,P.R.China ;2.Cold Rolling Mill Plant ,Bao Shan Iron and Steel Corp.,Shanghai 201900,P.R.China )[Abstract]The smudges on tinplating steel sheet are mainly formed during flowing and electrolytic passivation treatment.The ap 2pearance and component of smudges were analyzed by means of SEM and EDS.The factors of electrolytic passivation ,including the concentration of passivation solution ,p H value ,temperature ,aging time ,electric charge of passivation and impurity were studied.It is shown that smudges are least produced at technique parameters ρ(Na 2Cr 2O 7・2H 2O )=25g/L ,p H =4.5,θ=38~45℃,electric charge of passivation σ=1.62~4.86C/dm 2.[K ey w ords]tinplating ;smudge ;electrolytic passivation(编辑 吴家泉)・095・中国有色金属学报 2000年8月。