CSGT-240B 压裂液混配车

三一压裂车技术参数

三一压裂车技术参数

三一重工压裂车的技术参数因型号不同而有所差异。

例如,SYN5410TYL1860B 2500型机械式压裂车的部分技术参数如下:

1.整车外形尺寸(长×宽×高):11750×2540×4000mm。

2.设备总重量:43450kg。

3.最大工作压力:4"-123(18000)Mpa。

4.最大输出流量:4"-1527(401.5)L/min。

5.最大输出水功率:1860(2500)KW/hp。

6.台上发动机功率:2237(3000)/1900KW(HP)。

而SYN5391TYL1700型压裂车的部分技术参数如下:

1.整车外形尺寸(长×宽×高):11750×2550×4000mm。

2.设备总重量:39600kg。

3.最大工作压力:4"-106(15300)Mpa。

4.最大输出流量:4"-2451(647)L/min。

5.最大输出水功率:1700(2300)KW/hp。

6.台上发动机功率:1864(2500)/1900rpmKW(HP)。

以上数据仅供参考,建议咨询三一重工官方渠道,获取更准确的信息。

此外,在购买和使用三一重工压裂车时,请务必遵守相关法律法规和安全规定,以确保生产安全。

此外,还需要对设备进行定期的检查和维护,以确保其正常运行和延长使用寿命。

压裂车及其工作原理

压裂车及其工作原理

压裂车是一种专门用于油气田增产改造作业的关键设备,它的主要任务是在石油或天然气开采过程中,通过高压泵送特制的压裂液到地下油层或气层中,以形成和扩展裂缝,从而提高储层的渗透率,增加油气产量。

压裂车的工作原理概括如下:

1. 位置部署与连接:压裂车组首先会被布置在油田地面指定位置,与井口设备连接,形成高压传输管线系统。

2. 压裂液配制与注入:压裂车会泵送一种混合了支撑剂(如石英砂)、化学添加剂和大量水的压裂液。

这种压裂液具有较高的黏度和较低的剪切稀释特性,能够在地下形成稳定的携带支撑剂的流体。

3. 高压注入:通过压裂车内的多级柱塞泵产生极高的压力(通常超过数千psi 至数十万psi),将压裂液高速注入井筒直至到达预定深度的地层。

4. 地层压裂:当压裂液在地层中建立起足够高的压力时,会迫使油层岩石产生并扩展裂缝。

5. 支撑剂充填:随压裂液一同注入的支撑剂会随着裂缝的打开而进入其中,当压裂作业结束后,压裂液回流,支撑剂则滞留在裂缝中,起到支撑裂缝不闭合的作用,进而提高储层通道的导流能力,帮助油气更好地流向井筒。

6. 监控与安全:整个压裂过程由远程控制系统或指挥车密切监控,确保作业安全高效进行。

同时,压裂车可能配备有先进的自动化和安全保障系统,例如自动灭火系统,以预防和及时处理可能发生的火灾事故。

7. 工作参数调整:根据地层性质和作业需求,可以调整压裂车的输出压力、排量等参数,以达到最佳压裂效果。

CSGT-240C压裂液快速混配车操作、保养规程

CSGT-240C压裂液快速混配车操作、保养规程一、运转前的准备1、检查柴油机、分动箱、液压油箱润滑油油面、油质应符合规定要求。

2、检查柴油机冷却液、燃油箱油量应符合规定要求。

3、检查柴油机、排气管上部和进气口处无异物。

4、检查各部件联接应牢固、可靠。

5、检查蓄电池电解液高度应高出极板10mm~15mm,电瓶桩头、线路连接可靠。

6、检查液压系统泵、马达、控制阀、伸缩油缸、管线外观良好,无渗漏。

7、检查混合罐、水合罐、稠化剂储罐内无残余液体与沉淀物。

二、柴油机的启动操作1、将柴油机气控油门调到怠速位置,旋转启动钥匙到“START”位置停留3s~5s,若不能启动,应间隔15s后再启动,如多次启动不成功,应检查原因,排除故障后再启动。

2、柴油机起动后,各部件应无漏水、漏油、漏气现象。

3、待气压升到0.6MPa、水温达到40℃以上,方可进行下一步操作。

3、气温低于-10℃,空载运转至液压油温度升至0℃时,方可带负荷运转。

三、柴油机正常运转时的操作1、施工前和施工结束后应检查柴油机机油油位。

2、运转时检查柴油机应无漏水、漏油、漏气。

3、柴油机运转时,排气烟色与运转声音应无异常;在固定负荷时,若转速不稳时应停机检查,提升、降低柴油机转速不应过快4、柴油机运转时要进行巡回检查,各仪表指数应在正常范围以内,当出现异常现象是时需停机检查。

四、柴油机的停机1、柴油机停机前应怠速运转5min~10min,降低柴油机工作温度至规定要求以下后,再行停机。

2、特殊情况下紧急停机后应手动盘车不少于4圈。

3、转动钥匙至STOP位置,柴油机停机。

4、柴油机停机后关闭车台总电源。

五、液压系统的启动1、柴油机启动前,应使系统中各离心泵控制阀处于开启状态。

2、柴油机启动后,各液压系统的压力值不应超过35MPa。

3、合理调节液压系统工作压力和工作速度,不应超压、超载作业。

4、液压油温不应超过90℃,超过温度时应立即停止工作,检查、排除故障后方可继续工作。

基于PLC的压裂液连续混配车自动控制系统研究

基于PLC的压裂液连续混配车自动控制系统研究李磊【摘要】以可编程控制器为核心,配备高精度的传感器和可靠的控制单元,混配车标配本地监控,也可选配远程监控.此外,混配车可连接数据采集器,用来记录、存储并打印数据.现场应用表明,该系统能够按照预设的配比参数自动进行混配作业,配制的液体均匀稳定、溶胀充分、出口粘度高,提高了配比精度和控制速度.此外,该系统可直接与压裂设备配套,从而实现连续混配、即配即压的施工过程.【期刊名称】《长江大学学报(自然版)理工卷》【年(卷),期】2013(010)003【总页数】3页(P29-31)【关键词】连续混配车;自动控制系统;可编程控制器;软件设计【作者】李磊【作者单位】四机赛瓦石油钻采设备有限公司,湖北荆州434024【正文语种】中文【中图分类】TP273目前,我国各大油田水基压裂液的配制主要采用提前在配液池(罐)内按比例批量加入水、瓜尔胶粉、液体添加剂,然后进行搅拌、循环、静置等步骤,当瓜尔胶粉在水中溶胀达到一定粘度后,才会供给压裂施工使用。

传统的配液过程大多依靠人工操作,劳动强度大、时间长且混合不均匀,容易产生水包粉现象(俗称“鱼眼”),造成压裂液粘度不均匀。

压裂液是压裂施工的基础保证,如果它质量不好,将直接危害到油气层压裂施工,容易造成事故。

另外,如果提前配制的压裂液不能被及时使用,将会腐坏变质,造成极大的经济损失。

鉴于此,笔者对压裂液连续混配车自动控制系统进行设计并应用于作业现场,较好地解决了传统压裂液配制中存在的问题。

压裂液连续混配车自动控制系统以可编程控制器(Programmable Logic Controller,PLC)为核心,充分利用可编程控制器配置灵活、控制方便和适应性强的优点,同时配备了高精度的传感器和可靠的控制单元,PLC在采集了现场传感器数据后,将其作为反馈与预设的参数进行对比计算,然后输出信号调节控制单元,再进行对比计算,直到符合要求,最终实现液位的自动控制,并大幅提高瓜尔胶液、液体添加剂的配比精度和控制速度,使连续混配、即配即压成为可能[1]。

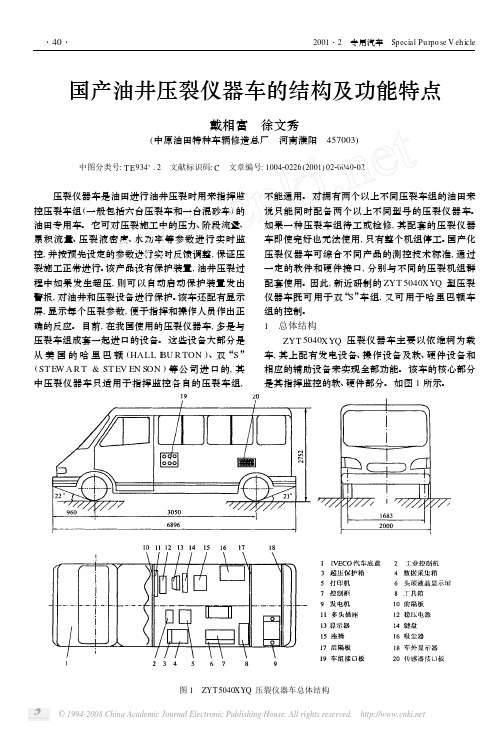

国产油井压裂仪器车的结构及功能特点

国产油井压裂仪器车的结构及功能特点戴相富 徐文秀(中原油田特种车辆修造总厂 河南濮阳 457003) 中图分类号:T E 934+12 文献标识码:C 文章编号:100420226(2001)022******* 压裂仪器车是油田进行油井压裂时用来指挥监控压裂车组(一般包括六台压裂车和一台混砂车)的油田专用车。

它可对压裂施工中的压力、阶段流量、累积流量、压裂液密度、水功率等参数进行实时监控,并按预先设定的参数进行实时反馈调整,保证压裂施工正常进行。

该产品设有保护装置,油井压裂过程中如果发生超压,则可以自动启动保护装置发出警报,对油井和压裂设备进行保护。

该车还配有显示屏,显示每个压裂参数,便于指挥和操作人员作出正确的反应。

目前,在我国使用的压裂仪器车,多是与压裂车组成套一起进口的设备。

这些设备大部分是从美国的哈里巴顿(HALL I BU R TON )、双“S ”(ST E W A R T &ST EV EN SON )等公司进口的,其中压裂仪器车只适用于指挥监控各自的压裂车组,不能通用。

对拥有两个以上不同压裂车组的油田来说只能同时配备两个以上不同型号的压裂仪器车。

如果一种压裂车组待工或检修,其配套的压裂仪器车即使完好也无法使用,只有整个机组停工。

国产化压裂仪器车可综合不同产品的测控技术标准,通过一定的软件和硬件接口,分别与不同的压裂机组群配套使用。

因此,新近研制的ZYT 5040XYQ 型压裂仪器车既可用于双“S ”车组,又可用于哈里巴顿车组的控制。

1 总体结构ZYT 5040XYQ 压裂仪器车主要以依维柯为载车,其上配有发电设备、操作设备及软、硬件设备和相应的辅助设备来实现全部功能。

该车的核心部分是其指挥监控的软、硬件部分。

如图1所示。

图1 ZYT 5040XYQ 压裂仪器车总体结构・04・2001・2 专用汽车 Special Pu rpo se V eh icle2 监控参数该车在对油井压裂作业实施监控的具体功能参数如下:压力:0~140M Pa 流量:0~32m 3 m in密度:0~2400kg m 3总液量:999919m 3水功率:1029k W 流量精度:±015%重复精度:±011%3 控制系统工作原理及特点该车在仿制的同时做了重大改进。

14方分型压裂液自动连续混配车的研制

为了满足页岩气(油)对大排量连续混配的需求,研发了14方/分压裂液连续混配车。

采用先配浓液再兑稀的方案,可以满足页岩气(油)大排量混配需求,具有手动控制,自动控制及网络远程自动控制功能。

用户现场使用表明:设备排量大,性能可靠,配比精确,水化粘度高,能混配两种物料,控制先进,操作方便,完全满足施工要求。

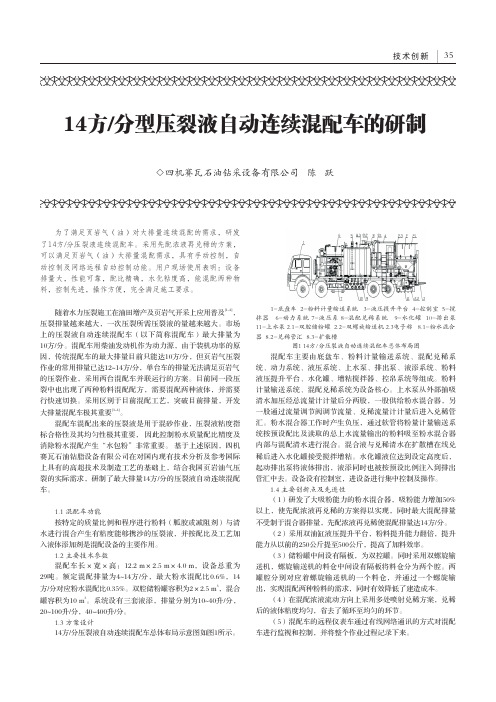

1-底盘车 2-粉料计量输送系统 3-液压提升平台 4-控制室 5-搅[1-2]随着水力压裂施工在油田增产及页岩气开采上应用普及,拌器 6-动力系统 7-液压系 8-混配兑稀系统 9-水化罐 10-排出泵 压裂排量越来越大,一次压裂所需压裂液的量越来越大。

市场11-上水泵 2.1-双腔储粉罐 2.2-双螺旋输送机 2.3电子称 8.1-粉水混合上的压裂液自动连续混配车(以下简称混配车)最大排量为器 8.2-兑稀管汇 8.3-扩散槽10方/分。

混配车用柴油发动机作为动力源,由于装机功率的原图1 14方/分压裂液自动连续混配车总体布局图混配车主要由底盘车、粉料计量输送系统、混配兑稀系因,传统混配车的最大排量目前只能达10方/分,但页岩气压裂统、动力系统、液压系统、上水泵、排出泵、液添系统、粉料作业的常用排量已达12~14方/分,单台车的排量无法满足页岩气液压提升平台、水化罐、增粘搅拌器、控帛系统等组成。

粉料的压裂作业,采用两台混配车并联运行的方案。

目前同一段压裂中也出现了两种粉料混配配方,需要混配两种液体,并需要计量输送系统、混配兑稀系统为设备核心。

上水泵从外部抽吸行快速切换。

采用区别于目前混配工艺,突破目前排量,开发清水加压经总流量计计量后分两股,一股供给粉水混合器,另[3-4]一股通过流量调节阀调节流量、兑稀流量计计量后进入兑稀管大排量混配车极其重要。

汇。

粉水混合器工作时产生负压,通过软管将粉量计量输送系混配车混配出来的压裂液是用于混砂作业,压裂液粘度指统按预设配比及读取的总上水流量输出的粉料吸至粉水混合器标合格性及其均匀性极其重要, 因此控制粉水质量配比精度及内部与混配清水进行混合。

CSGT-240B 压裂液混配车

二、主要技术指标

工作流量 : 1.5-3.5方/分 配液浓度 : 0.2%-0.6%(粉水重量比),溶液精度±2%; 出口粘度 : 在水温为20℃时,0.4%的特级胍胶(长庆井下化 工厂生产)溶涨程度不低于85%(出口粘度与最高粘度的比 值); 混配系统 : 高能恒压混合器,旋风式扩散槽,先进先出的混 合罐, 增粘搅拌器; 清水泵 : 270 m3/h,P=0.7MPa 传输泵 : 270 m3/h,P=0.3MPa 发液 泵 : 270 m3/h,P=0.7Mpa 注:泵的性能为泵送清水的性能。

压裂液混配车流程示意图

四、关键技术 1、水量、粉量的精确控制 通过控制清水泵和螺旋喂料机的转速来调节水 量和粉量,涡轮流量计和电子称反馈信号,对水量 和粉量进行修正,保证水量、粉量的精确度。

2、高能恒压混合器(专利号:ZL022296 95.6) 高能恒压混合器具有混配能量高,流量变化时 清水混配压力恒定的特点,保证了粉和水的高能量 混合,从根本上解决了混配不均匀、存在“水包粉” 的难题。高能恒压混合器能产生足够的负压将物料 吸入,负压吸料无环境污染。

20-100L/M柱塞液添泵

10-40L/M柱塞液添泵

40-400L/M齿轮液添泵

气路系统及润滑系统由车载发动机提供气源,气路系统为气动阀 门、润滑系统、混合器控制系统提供气源,润滑系统为离心泵提 供润滑。

润滑系统

气路系统

8.液压平台上料系统

Hale Waihona Puke 车尾部安装升降平台,用于将袋状 粉料(每袋约25KG)提升至粉料 平台。上料系统采用单作用液压油 缸驱动,每次可以提升200公斤粉 料,粉料的提升与下降由手动换向 阀控制。

电驱压裂橇产品说明书

电驱压裂成套设备产品手册电驱压裂橇电驱混砂橇电驱仪表橇变频橇变电橇配电橇自动输砂装置电驱系列压裂设备电动开采 驱动未来品 / 质 / 改 / 变 / 世 / 界Q U A L I T Y C H A N G E S T H E W O R L D03大排量高压力精准控制稳定施工首创超静音设计,实现整机智能控制,满足大排量、高压力的非常规油气开发要求产品类型主要参数最大排量(4.5″柱塞)2437L/min最大压力(4.5″柱塞)140Mpa(20300psi)压裂泵制动功率4500kW(6000hp)高压管汇140MPa(20300psi)网侧输入电压10kV±10%网侧输入频率50Hz±10%泵橇尺寸(L×W×H)7.1×2.55×2.7m泵橇重量33.9t整机噪音小于85db主要性能参数YLQ6000E C1电驱压裂橇;排量 L.min-1/ 压力 MPa冲次电机转速4"柱塞 4.5"柱塞5"柱塞排量压力排量压力排量压力10 125 113 140 143 140 177 11320 250 227 140 287 140 354 11330 375 340 140 430 140 531 11340 500 453 140 573 140 708 11350 625 566 140 717 140 885 11360 750 680 140 860 140 1062 11370 875 793 140 1003 140 1239 11380 1000 906 140 1147 140 1416 11390 1125 1019 140 1290 140 1593 113100 1250 1133 140 1433 140 1770 113110 1375 1246 140 1577 140 1947 113120 1500 1359 140 1720 140 2124 113121 1514 1372 140 1736 140 2143 113130 **** **** 140 1863 130 2301 106140 1750 1586 140 2007 121 2478 98150 **** **** 140 2150 113 2655 92160 2000 1812 134 2293 106 2831 86170 2125 1925 126 2437 100 3008 81压力排量表04品/质/改/变/世/界Q U A L I T Y C H A N G E S T H E W O R L D产品介绍采用三相异步电动机,通过传动轴直接驱动压裂泵,电机采用变频驱动,实现排量的无级调速,动力端润滑采用润滑油泵强制润滑,液力端采用脂润滑,配备散热器用于润滑系统的散热,辅助电机采用变频驱动,主电机散热风机通过电机进行强制冷却。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

混合罐(有效容积): 6.0立方(不锈钢)(相对密封) 水合罐(有效容积):6.5立方(不锈钢)(相对密封) 储 粉 罐 : 2.5立方(不锈钢) 液 添 泵 : 3个柱塞泵[10L-40L/M;20L-100L/M, 40-400L/M] 整车外型尺寸:整车宽(mm)≤2500 整车长(mm) :≤11900 整车高(mm) :≤4000(严格控制高度) 自动控制系统:自动时设备能够根据设定的指令自动将水 和一定比例胍胶、添加剂配制成一定数量的压裂液, 可 以根据施工的需要,随时对已经设定的参数进行修改, 自动控制系统可以根据修改后的参数自动运行,还可以 根据混砂车的瞬时变化实时改变混配流量,留一个RS-232 通讯接口以便与计算机通讯;

高能恒压混合器工作原理图

专利号:ZL022296 95.6

高能恒压混合器的喷嘴像一个活塞,可以左右移动。 喷嘴向右移动时,流量减小;喷嘴向左移动时,流量增大。 工作过程中,清水压力与混合器控制压力须大小相等。 混合器的控制压力为恒定值(由外界提供),因此无 论喷嘴处于那个位置,清水压力恒定,连续均匀吸入 的粉料被瞬间溶于高压混合清水中,混配能量高,有效 解决了 “水包粉”的难题。

4.粉料输送计量系统

粉料计量系统主要由储粉罐、粉料平台、螺旋喂料机、过 渡斗、减振器、粉料破拱装置、电子称等组成。 储粉罐容积:2.5立方, 粉罐轴向及径向固定合理且牢固可 靠(符合长庆的路况条件)。储粉罐具有防雨,粉料防拱 装置。吸粉的小料斗的上部设有挡雨板,同时小料斗配有 移动式的斗盖(雨天将斗盖盖在小料斗上防止雨水进入小 料斗)。小料斗至喷射器段的管线合理固定。 储粉罐的锥部装有1-2个空气锤,用于破拱,保持下粉畅通。 螺旋喂料机输送能力:4-42升/分的胍胶, 螺旋喂料机由液 压马达驱动,具有防水功能;

底盘车型号

底盘发动机

车台发动机

选项一

选项二

北奔ND1314D47J

陕汽SX1315TT456

维柴WP10.375

维柴WP12.375

卡特C13(475HP/2100RPM)

沃尔沃TAD1242VE (383KW/1800RPM)

发动机 副大梁

底盘车

2.液压系统

液压系统由3个变量油泵、2个定量油泵、11个马达(油 缸)、一个液压油箱(单向阀,进油过滤器(PARKER)4个,回 油过滤器),比例分配阀,液压管线及接头,液压控制元件等组 成,其中三个变量油泵分别驱动清水泵、传输泵和发液泵;2 个定量油泵通过多位阀驱动4个搅拌器和2个液添泵等。 油泵和比例分配阀选用SAUER,马达选择SAUER和 EATON,液压管线选PARKER,液压接头选择宁波接头。

二、主要技术指标

工作流量 : 1.5-3.5方/分 配液浓度 : 0.2%-0.6%(粉水重量比),溶液精度±2%; 出口粘度 : 在水温为20℃时,0.4%的特级胍胶(长庆井下化 工厂生产)溶涨程度不低于85%(出口粘度与最高粘度的比 值); 混配系统 : 高能恒压混合器,旋风式扩散槽,先进先出的混 合罐, 增粘搅拌器; 清水泵 : 270 m3/h,P=0.7MPa 传输泵 : 270 m3/h,P=0.3MPa 发液 泵 : 270 m3/h,P=0.7Mpa 注:泵的性能为泵送清水的性能。

升降平台

升降平台换向阀

9.基液混配自动控制系统

由工业计算机、工业软件、电子称、液压表、电压表、气压表和电器 元件等组成。工作时,计算机根据设定的清水流量值,水粉比,调整 相应的水量、粉量值,使其符合设定值; 工业计算机的技术指标: 美国 AB公司 ROCKWELL 5系列工业控制器, 液晶彩色显示屏为6”PV600系列(美国进口)。 计算机采用适用于油田野外作业工况的ROCKWELL公司的SLC控制器, 放置在操作控制箱内,控制箱采用全密封结构,适应于-20°- +50°C的 环境温度。 仪表板显示:清水流量(瞬时,累计)、排出流量(瞬时,累计)、添加剂流量 (瞬时,累计)、胍胶添加量(瞬时,累计)、电子称称重重量、液压表、气 压、以及台上发动机油压表,水温表,转速表等. 同时预留一个RS-232通讯接口,以便与便携式计算机实现通讯,实现打印, 生成曲线等功能; 对以前施工所采集的参数自动保存,可按时间依次查 询. 注:数显表均具有复位功能

传输管线 清水离心泵及马达 传输离心泵及马达

混合系统进液

流量调节阀 6”流量计 排出泵及马达

排出管线

扩散槽

高能恒压混合器

4”流量计

液位计

高能恒压混合器是我公司针对油田用胍胶等物料专门设计 的。工作时无论工作流量如何变化,清水压力始终维持设 定值,确保混合时高压对粉体的冲击,达到好的混合效果, 彻底消除水包粉等现象;控制高能混合器的油罐需要标明 所需液体量和内装液体的型号。 扩散槽: 能有效地除去混合液中的空气,进一步增强混合 效果。为了防止液体飞溅,外加排气口护罩; 清水和排出流量计:蜗轮流量计,精度可达到±0.5%,选4”和 6” 进口涡轮流量计; 流量调节阀: 电控气阀门,大流量工作时, 蝶阀全开,小流量 工作时,将蝶阀手动调至半开状态用于节流; 液位计: 测量液位及液位参与控制。 每次作业完成后,整个流程(罐,管线)可以通过排污和冲洗装 置进行彻底的清洗和排空;

五、组成部分

混配装置主要由以下部分组成:底盘车,动力系统, 液压系统,混合系统,粉料输送计量系统,罐体总成,操 作平台总成,搅拌系统总成,液添系统,气路系统,润滑 系统,液压平台上料系统,基液混配自动控制系统等组成。 混配装置主要部分说明如下:

1.底盘车及动力系统

我公司有两种底盘车(已经上过公告)可以选择,发动 机提供两种选择。具体型号如下表:

压裂液自动控制混配车

一、简介

自1998年以来,一些大、中型油田纷纷进入二次采油阶段, 最有效的增产措施就是采取压裂酸化作业。而压裂酸化作业 的成功与否很大程度上取决于压裂液质量的好坏。 提高压裂液质量的主要方法是改进稠化剂性能和混配工艺。 近年来,国内市场上相继出现了一些改性稠化剂-速溶胍胶 粉等,但专业混配设备仍处于研究阶段。

液添系统有两种工作模式: 按发液流量比例控制加入;(连续混配) 按每次作业需添加剂总量控制加入;(批量混配) 总量控制时只需将一定量的液体添加剂加入到一定量的 混配液中即可,加入过程中不需控制比例; 工作时根据要求设定比例参数(或总量),计算机就会启 动液添泵,将添加剂按比例(或总量)泵入到排出管线中。

压裂液高质量连续混配仍是难题,难点在于稠化剂(胍尔 粉等)不易与水快速亲合,易形成大量水包粉(鱼眼),不能 循环后再混合,自然溶胀时间长,需40分钟以上。 压裂液的传统配制方法: 在固定配液站内或井场内,按配液总量和混配比例加入 水和稠化剂,强制循环后放置一段时间,使稠化剂和水充分 溶胀,从而使粘度达到设计要求。 这种传统配制方法的弊端是: 1.压裂液中含有大量水包粉,粉料浪费大,混配质量差,水合粘 度低; 2.加料不均匀,粘度不均匀; 3.溶胀速度慢,作业前须预先混配,若压裂工况改变,预先混配 的压裂液难以满足新的工况,易造成浪费;

三、流程简介

工作时胍胶经螺旋输送机供给高能恒压混合器(给料量通 过转速调整,转速受计算机控制);清水泵从外部吸取清水 经流量计后进入高能恒压混合器与粉料进行混合(清水泵 流量通过转速调整,转速受计算机控制);粉料则根据水量 的变化,相应地调整螺旋喂料机的转速,维持设定的配比。 高能恒压混合器喷射出来的混合液经扩散槽进行除气后, 进入混合罐并接受高速搅拌;混合罐是按照先进先出的原则 设计,可保证混合液粘度的一致性;混合罐内的混合液被 传输泵抽出,经静态混合器混合后进入水合罐;水合罐也是 按照先进先出的原则进行设计,且内部装有搅拌器,混合 液不仅在其内可充分地溶涨、并进一步受搅拌器剪切。 混合液在水合罐水合搅拌后由混砂车清水泵吸入,并将排 出流量反馈给计算机;计算机启动液添泵,按比例或按总量 加入液体添加剂。

3.先进先出工作流程

混合罐和水合罐是按照先进先出的原则进行 设计,保证了先混合的液体先排出去,同时先进 先出的设计保证了液体在罐体内流过的时间最长。

4、赛瓦基液混配自动控制系统 该系统根据作业数据自动计算稠化剂和添加剂 的投放量,实现了压裂液混配信息的全自动采集、 显示和全自动控制,能对整个施工作业进行自动记 录、存储和回放。 该系统由我公司独立自主开发。软件已获得计 算机软件著作权登记证书,证书编号:鄂DGY-20060013。

电子称

电子称模块

手动油缸

千斤顶

减震垫

5.罐体总成及操作平台总成

混合罐、水合罐由不锈钢制造而成。 操作平台由碳钢制造。罐子顶部安装 防护拦且等份布置,能互换,便于拆 装。

水合罐

混合罐

操作平台

6.搅拌系统总成

搅拌系统由四个搅拌马达和四套搅拌器组成,搅拌器 的转速可调, 可以促进胍胶与水的进一步混合。搅拌器 由不锈钢制造而成。

压裂液混配车流程示意图

四、关键技术 1、水量、粉量的精确控制 通过控制清水泵和螺旋喂料机的转速来调节水 量和粉量,涡轮流量计和电子称反馈信号,对水量 和粉量进行修正,保证水量、粉量的精确度。

2、高能恒压混合器(专利号:ZL022296 95.6) 高能恒压混合器具有混配能量高,流量变化时 清水混配压力恒定的特点,保证了粉和水的高能量 混合,从根本上解决了混配不均匀、存在“水包粉” 的难题。高能恒压混合器能产生足够的负压将物料

10-40L/M柱塞液添泵

40-400L/M齿轮液添泵

气路系统及润滑系统由车载发动机提供气源,气路系统为气动阀 门、润滑系统、混合器控制系统提供气源,润滑系统为离心泵提 供润滑。