斗轮机使用使用说明

斗轮堆取料机使用维护说明书(中英文)

斗轮堆取料机使用维护说明书二零一八年四月目录 Contents1.设备环境及性能Environment and functions of equipment2.主要结构和技术参数Main structure and technical data3.工作原理与机构概述Working principle and constitution4.斗轮机使用说明Operation instruction about the bucket wheel stacker and reclaimer 5.操作及维护说明operation and maintenance specification6.易损件明细表:List of wearable parts:本文仅对机械部分安全操作、检查维护等方面作以说明。

(该机电气控制系统另见臂式斗轮堆取料机电气说明书)The instruction only describes the safety operation, inspection and maintenance of the mechanical part.(instruction of electrical control system is in the electrical instruction)1.设备环境及性能Equipment environment and functions1.1环境climatic condition周围气温ambient temperature:max 40.8°C相对湿度relative humidity: 84%工作环境:极端积满灰尘和腐蚀性Working condition: extremely dirty and causticity工作风速working wind speed: 70Km/h非工作风速non-working wind speed:120Km/h1.2 设备性能 Equipment functions堆料能力stacking capacity:1200 t/h取料能力reclaiming capacity: 300t/h回转半径slewing radium: 35 m回转角度slewing angle:±110°物料:煤 material: coal粒度granularity: 0~50mm密度density: 0.65~0.78t/m3堆积角repose angle: 35°~50°含水率humidity: 29.2~40%堆高:轨上:12m轨下:1.5mheight of pile: up rail 12m down rail 1.5m轨距rail distance: 7 m轨道型号rail type:50kg/m走行距离:约146 m travel distance: appr. 146m尾车型式:半趴式单尾车,折返取料type of tripper: fix type供电方式:电缆卷筒 power supply: cable drum供电电压supply voltage: 6000v 50Hz供电位置:料场中部 power supply position: center of material yard地面带式输送机:(理论带面距轨顶):1000mmground belt conveyor: (from top plane of horizontal idlers of upper idlers to top of the rail)带宽width:1400 mm 带速 speed:2.5 m/s2.主要结构和技术参数main structure and technical data(1)主要结构main structure臂式斗轮堆取料机主要由斗轮机构、上部金属结构、悬臂带式输送机、俯仰机构、转台、回转机构、门座、行走机构、中心落料斗系统、半趴式折返尾车、放缆系统、电气室、司机室、润滑系统、洒水系统、检测系统、配重、电控系统、电缆卷筒等部分组成。

斗轮机教材(已加图)讲解

煤场设备第一节概述为了保证火力发电厂连续不断地发出电能,防止因来煤暂时中断而影响生产,电厂均建有煤场,用来存放一定数量的煤,作为备用,由于电厂的布局不同,煤场有不同的类型,各种类型的煤场机械有一定的使用范围,供不同类型和容量的煤场选用,煤场机械的选用受煤场形状的影响。

目前我国燃煤火力发电厂的煤场按其布置形式可分为条形煤场和圆形煤场两种,大多数电厂采用条形煤场,也有少数电厂受到地形条件的限制采用圆形煤场。

条形煤场大多采用装缷桥、门式斗轮堆取料机和门式堆取料机;圆形煤场采用圆形堆取料机。

斗轮堆取料机是一种大型连续取料和堆料的煤场机械,广泛用于大、中型火力发电厂储煤场,是煤场机械的主要形式,它有连续运转的斗轮、回转、俯仰、行走等机构,组成一完整的工作体系。

斗轮堆取料机具有效率高、取储能力大、操作简单、结构先进和投资少的优点。

国内电厂煤场机械常用的悬臂式DQ型斗轮堆取料机有DQ3025型、DQ5030型和DQ2400/3000.35型、DQ4022型圆形斗轮堆取料机和MDQ15050型、MDQ30060型门式斗轮机(也称门式滚轮堆取料机)。

丰城电厂二期煤场采用两台大连华锐股份有限公司制造的DQL1500/1500.30悬臂式斗轮堆取料机。

它是适用于港口、大、中型火力发电厂和冶金、焦化企业等行业的散装物料贮料场的堆取料机,是一种高效率、安全、可靠连续作业的大型装卸设备。

堆料能力为0~1500T/H,取料能力为0~1500T/H,回转半径30M。

操作人员在操作之前必须掌握操作和日常维护要领,如果操作维护不当,不仅会影响设备的使用寿命,甚至会造成设备和人身事故。

推煤机目前作为煤场主要运行机械已比较少,但它作为辅助机械仍被广泛采用。

推煤机的主要作用是可把煤堆堆成任何形状,在堆煤过程中,可以将煤逐层压实,并兼顾平整道路等其他辅助工作。

第二节 DQL1500/1500.30斗轮堆取料机的性能表2 斗轮技术规范表表3 悬臂皮带机规范表表4 悬臂回转机构规范表表5 行走机构规范表表6 悬臂变幅机构规范表表7 切换挡板规范表表8 尾车升降机构规范表表9 夹轨器机构规范表表10 电缆转盘规范表表11 斗轮机喷水系统规范表第三节斗轮堆取料机的主要结构DQL1500/1500.30型斗轮机主要由以下机构组成:斗轮装置、悬臂梁装置、悬臂皮带机、俯仰机构、门座架、回转钢结构、回转装置、走行装置、尾车、司机室、电气室、润滑系统、除尘、电气系统、液压系统及动力和控制电缆卷筒装置等部分构成。

斗轮堆取料机操作规程

1、安全规程

1.1 通讯系统

本机与地面控制室的通讯联络信号及机地联锁信号的传递是由无线通讯装置完成。

本机发送给地面主站的信号:本机故障、本机开车、本机停车、本机取料运行、本机堆料运行、本机尾车交换、本机位置信号和机上皮带连锁信号。

地面主站发送给本机的信号:地面急停、取料指令、堆料指令、地面皮带运行和防撞告警信号。

若长时间不使用斗轮机,还必须进行下列操作:把锚定器插销插入地坑。注:长期停止工作,前臂架应放在走行轨道中间水平位置。

4.臂架第一次回转到位时,点按首次回转终点按钮(SB18)

5.作业完毕,点按停止按钮(SB17)。

PLC半自动堆料:

1.斗轮机定位;

2.接到堆料指令后,点按半自动启动按钮(SB16)

3.根据料堆高度按钮(SB20),确定料堆高度

4.堆料完毕,点按停止按钮(SB17)。

适于大规模平整料堆的堆、取料作业

1.2.2跨地面皮带保护

SQ417、SQ418、SQ419为悬臂跨地面皮带保护开关。如果前臂架在水平以上时,SQ419为常闭状态,前臂架可以左右回转。当前臂架在水平位置以下时,SQ419处于常开状态。这时前臂在轨道右边向左回转前臂接近回转中心即靠近地面皮带架时,使SQ418动作为常开状态。通过PLC内部继电器使左回转控制回路失电,停止左回转,这时必须把前臂架提升到水平位置以上时,SQ418动作为常闭状态,回转控制回路得电,可以回转通过地面皮带,有效地保护了地面皮带。前臂在轨道左边向右回转前臂接近回转中心的原理同上。

1.2.7触摸屏

本机在右操纵台K2上装有触摸屏,具有自我诊断能力及紧急情况发生时的快速报警,操作者可通过其监视、控制、记录运行情况及故障。

2. 操作程序

斗轮机使用使用说明

DQL1000/1000•30斗轮堆取料机使用维护说明书(机械部分)D426SMXK18-002-00035目录1.用途和使用范围2.主要技术性能和规格3.工作原理与结构特征4.机器的操作规程5.机器的维护与安全技术6.随机附图目录7. 滚动轴承目录8. 随机易损件目录使用维护说明书D426SMDQL1000/1000·30斗轮取料机(机械部分)共 21 页第 1 页1.用途和使用范围本机是连续取料的高生产效率设备,适用于港口、钢厂、电厂等部门的大中型现代化散状贮料场作散料的取料作业。

它和料场胶带机等组成一个系统,能使料场的堆取料作业完全实现机械化。

在设计中除斗轮机构及液压俯仰外各传动机构全部采用机械传动,本机设有PLC程控、手动控制方式,采用PLC程控时,可实现堆料自动化、取料半自动化,为了使斗轮在取料时,斗子所切取的物料不因臂架的回转角度增加而减少,本机的回转机构设计按臂架回转速度与回转角度成1/cosΦ的关系变化,保证了取料时的生产率处于基本的均匀状态。

本机在物料转运点设置喷水降尘措施,可降低粉尘量。

2.主要技术性能和规格2.1 物料特性品种:煤堆积密度:~0.85t/m3粒度:≤300 mm含水率:≤10%静安息角:37~40°资料来源编制(签字)(日期)校对标准化提出部门审定标记处数更改文件号签字日期批准文号批准2.2 生产能力取料:额定:1000,最大1200取料:额定:1000,最大1200 2.3料堆高度:轨上:+10.5m轨下:-1.5 m2.4 斗轮机构斗轮型式:无格式斗轮直径:φ5800mm斗子数:8个斗轮转速:7.28r/min液压马达型号:CB400-360电机功率:N=75kW2.5 臂架带式输送机皮带形式:普通槽形带宽:B=1200mm带速:V=2.5m/s托辊直径为:Φ=133mm电机:型号: YE3-250M-4功率:N=55kW转速:n=1480r/min2.6俯仰机构俯仰形式:液压俯仰俯仰角度:-14.15~+9.48°系统压力:≤12MPa2.7走行机构轨距×轴距:6m×6m走行速度:工作速度为 7m/min(变频调速)调车速度为 15m/min(变频调速)车轮:直径为Φ600mm 车轮数为16个(其中主动车轮8个)最大轮压:250kN驱动功率:4X11KW2.8 回转机构回转角度:-110°~+110°回转半径:30m(回转中心至斗轮中心线)回转速度:按1/cosΦ变频调速n=0.073~0.146 r/min电机:变频电机YVP180L-8功率:N=11kW转速:n=1480r/min2.9 尾车形式:半扒式折返单尾车(倾角16°,地面配套带式输送机理论中心线距轨面高900mm)带宽:1200mm(与地面配套带式输送机共胶带)带速:2.5m/s上面布置高压电气房、低压电气房、电缆卷筒装置等2.10供电系统供电方式:磁滞式电缆卷筒供电电源电压:6000V,50Hz;2.11 通讯系统通讯方式:磁滞式电缆卷筒供电电源电压:220V,50Hz;2.12 喷水系统供水方式:机上自带水箱,水箱容量:~6m3水泵:水泵型号:IS50-32-250A流量:11m3/h扬程:70m电机:Y132S-2功率:N=7.5kW转速:n=2900r/min2.13夹轨器型式:电液式功率: 2X1.5KW2.14 其它轨道长度:150m整机重量: t装机容量:~260 kW常用功率:~210kW计算风压:工作风压为 250Pa非工作风压为:800Pa荐用钢轨:P50整机外形尺寸(长×宽×高):~64.998×10.784×20.825m3.工作原理与结构特征本机由斗轮机构、前臂架、臂架带式输送机、上部结构、俯仰机构、回转平台、走行机构、门座、回转机构、润滑系统、喷水防尘系统、司机室、尾车、电缆卷筒、配重、电气部份等主要部分组成——见随机附图。

斗轮机电气使用说明书

目录一、前言 (3)二、起动前的准备工作 (3)三、斗轮机电源 (4)1、动力电源 (4)2、控制电源 (4)3、其它电源 (4)四、电气系统的布置 (4)1、电气室 (4)2、司机室 (5)五、工作准备 (6)1、锚锭抬起 (6)2、控制电源合闸 (6)3、动力电源合闸 (6)4、夹轨器放松 (6)5、控制方式选择 (6)六、斗轮机各机构控制 (7)1、单动控制 (7)2、联动控制 (13)3、半自动控制 (14)4、联锁控制 (15)5、公用控制 (16)七、斗轮机工作结束 (17)1、夹轨器夹紧 (17)2、动力电源分闸 (17)3、控制电源分闸 (17)4、锚锭落下 (17)八、斗轮机操作安全注意事项 (17)1、概述 (17)2、操作注意事项 (18)3、斗轮机在工作时需要检查注意项目 (18)4、对于暴风的注意事项 (19)九、电气设备的维修与保养 (19)1、日常检修 (19)2、旬日检修 (19)3、年度检修 (20)4、火灾处理 (20)附图一:半自动取料的工艺流程图 (21)附图二:半自动堆料的工艺流程图 (22)一、前言只有经过培训的专业操作人员才能操作本斗轮堆取料机。

本斗轮机绝对不能在超过额定出力的情况下进行堆取料作业。

禁止在斗轮机构未运转的情况下,活动梁碰撞料堆。

禁止设备未停稳时进行重启动操作。

上机高压电源带电时,禁止任何人员进入变压器室。

本斗轮机司机在操作本机时应仔细观察,对于一些即使最细微的异常现象,怀疑可能会对本机造成危害,都应立即停止操作,并马上向有关人员通报。

(包括:异常声音或噪音、不正常的运转状态及相应反应、各种报警指示等。

)经检查确认并消除故障后,方可继续操作。

本斗轮机司机在操作本机前应检查斗轮、皮带、活动梁、大车等各主要机构是否处于正常状态。

在设备运转中也应注意上述现象。

在操作本机前应仔细检查各限位开关、操作开关、信号灯等电气部件是否正常。

本斗轮机司机应禁止未经许可的人进入或接近正在运转的设备,司机在离开斗轮机前应关断各类电源。

斗轮机安全控制系统使用说明

斗轮机安全控制系统使用说明

1.驾驶室内打开系统开关(红色按钮),执行旋转操作。

当任意旋转平台出入门对准出入通道时,指示灯亮(绿色指示灯),同时语音播放“请注意,通道已对准”,此时停止操作,已对准出入通道可通行,另未对准通道门禁关闭。

2.出入时,电源指示灯(红色指示灯)常量证明设备正常运行,否者请及时报修,门禁开关(绿色大开关)亮证明通道已对准,按下门禁开关(绿色大开关),已对准出入通道可通行,另未对准通道门禁关闭。

开门延时3S,自动关门上锁。

开门请注意轻推轻放,避免撞坏焊接结构部分。

3.如指示灯显示异常,请及时报修。

安装结构部分故障请联系机务班组。

设备故障请联系:

张鹏63711。

斗轮机使用、维护说明书

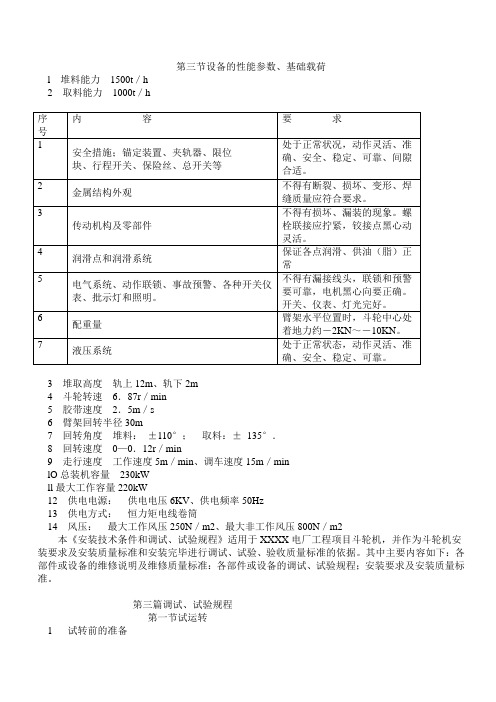

第三节设备的性能参数、基础载荷l 堆料能力1500t/h2 取料能力1000t/h3 堆取高度轨上12m、轨下2m4 斗轮转速6.87r/min5 胶带速度2.5m/s6 臂架回转半径30m7 回转角度堆料:±110°;取料:±135°.8 回转速度0—0.12r/min9 走行速度工作速度5m/min、调车速度15m/minlO总装机容量230kWll最大工作容量220kW12 供电电源:供电电压6KV、供电频率50Hz13 供电方式:恒力矩电线卷筒14 风压:最大工作风压250N/m2、最大非工作风压800N/m2本《安装技术条件和调试、试验规程》适用于XXXX电厂工程项目斗轮机,并作为斗轮机安装要求及安装质量标准和安装完毕进行调试、试验、验收质量标准的依据。

其中主要内容如下:各部件或设备的维修说明及维修质量标准:各部件或设备的调试、试验规程;安装要求及安装质量标准。

第三篇调试、试验规程第一节试运转1 试转前的准备1.1试运转前准备的内容与要求应符合下表2—l的规定:表2—l1.2按附录B的规定给各传动装置加油(脂)。

2电气系统试验2.1试验时应严格执行有关电气安全操作规程,接电前全面检查电气线路,其绝缘电阻必须大于10MQ以上。

先进行不带负荷的电气线路操纵试验,然后分别作各机构的带载试验。

2.2试验结果要求控制操纵正确、动作灵活、联锁、安全保护准确可靠。

照明线路畅通。

电机、电气元件与线路的温升不得超过允许值。

绝缘接地良好。

司机室仪表盘显示准确。

■第二节液压系统及集中润滑系统试验本机液压系统为主机变幅。

液压系统安装后,必须按规定进行调整和试验才能使用,具体操作见液压系统说明书。

液压简图如下,XXXX发电厂DQ800/1500.30斗轮堆取料机安装技术条件及调试、试验规程第三节空负荷试运转电气系统、液压系统检查、试验后,须进行不少于2小时的空负荷连续运转,项目和内容如下:1胶带输送机、尾车胶带机1。

斗轮机使用、维护说明书

一概述DQL3000/1000.38斗轮堆取料机,是一种大型、连续、高效的散料装卸机械。

本设备具有单向堆料、单向取料及堆料分流功能。

可适用于堆、取粒度0~350 mm 的散状物料,是大中型火力发电厂、码头、矿山、冶金、化工等工矿企业的储料场专用堆取设备。

二主要技术参数1.生产能力:堆料能力:额定:3000t/h;最大:3600t/h取料能力:额定:1000t/h;最大:1200t/h分流能力: 1000t/h2.堆取料范围:料堆宽度:48m料堆断面形式:梯形料堆高度: 12m(轨面以上10.4m、轨面以下1.6m)3.斗轮机构:形式:单腹版、无格式斗轮斗轮直径:D=6200mm斗容:V=0.42m3斗数:Z=8个斗轮转速:n=7.58r/min驱动形式:侧置式机械驱动电动机型号:M2QA280S4A电动机功率:P=75kW4.俯仰机构:驱动方式:采用双作用双油缸,液压传动。

俯仰油缸参数:活塞直径D=280mm,活塞杆直径d=160mm,行程L=1900mm。

俯仰速度:V=3~5m/min(斗轮中心)俯仰角度:上仰+5°,下俯-15°。

系统工作压力:P≤21 MPa电动机型号:QA225M4A电动机功率:P=45kW5.回转机构:型式:转盘轴承支承方式回转半径:38m回转速度:0.03~0.126r/min回转角度:-110°~+110°驱动方式:机械传动、变频调速电动机型号:QABP160L4A电动机功率:P=2x15kW6.行走机构:驱动形式:侧置式轨距×轴距:7m×8.5m最大轮压:≤250kN轨道:50kg/m驱动方式:机械传动、变频调速。

行走速度:工作5m/min,非工作25m/min。

走行距离:~298m电动机型号:132M4电动机功率:P=14x7.5kW夹轨器形式:液压弹簧夹紧7.悬臂胶带机:运行方式:双向运行胶带型号:带宽:B=1800mm带速:v=3.5m/s槽角:35°托辊直径:φ159 mm张紧方式:液压式驱动形式:侧置式机械驱动电动机型号:QA315M4A电动机功率:132 kW8.尾车:固定单尾车8.1尾车胶带机:运行方式:单向运行带宽:B=1600mm带速:v=3.15m/s槽角:35°托辊直径:φ159 mm8.2电缆卷筒型式:恒力矩式型号:ERE 508541 01A8.3洒水除尘装置型式:水缆卷筒在线供水型号:ERE 508541 03A水箱容积:5 m3压力:0.5 MPa(设计压力1MPa)水质要求:工业用净水管径要求:Dg50接口位置:轨道外侧地面上水管电机功率:7.5kW (机上增压泵电机)8.4设备供电电压: 6000V频率: 50Hz8.5适应风速工作最大风速:20m/s夹轨器承受风速:35m/s设备可逆行风速:31m/s锚定状态承受风速:55m/s8.6全机总装备功率:450kW8.8整机质量:550t三斗轮堆取料机供货范围和技术文件1. 供货范围:DQL3000/1000.38斗轮堆取料机供货范围是:设备运行轨道以上主体部分、轨道终端止挡器、锚定座。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DQL1000/1000•30斗轮堆取料机使用维护说明书(机械部分)D426SMXK18-002-00035目录1.用途和使用范围2.主要技术性能和规格3.工作原理与结构特征4.机器的操作规程5.机器的维护与安全技术6.随机附图目录7. 滚动轴承目录8. 随机易损件目录使用维护说明书D426SMDQL1000/1000·30斗轮取料机(机械部分)共 21 页第 1 页1.用途和使用范围本机是连续取料的高生产效率设备,适用于港口、钢厂、电厂等部门的大中型现代化散状贮料场作散料的取料作业。

它和料场胶带机等组成一个系统,能使料场的堆取料作业完全实现机械化。

在设计中除斗轮机构及液压俯仰外各传动机构全部采用机械传动,本机设有PLC程控、手动控制方式,采用PLC程控时,可实现堆料自动化、取料半自动化,为了使斗轮在取料时,斗子所切取的物料不因臂架的回转角度增加而减少,本机的回转机构设计按臂架回转速度与回转角度成1/cosΦ的关系变化,保证了取料时的生产率处于基本的均匀状态。

本机在物料转运点设置喷水降尘措施,可降低粉尘量。

2.主要技术性能和规格2.1 物料特性品种:煤堆积密度:~0.85t/m3粒度:≤300 mm含水率:≤10%静安息角:37~40°资料来源编制(签字)(日期)校对标准化提出部门审定标记处数更改文件号签字日期批准文号批准2.2 生产能力取料:额定:1000,最大1200取料:额定:1000,最大1200 2.3料堆高度:轨上:+10.5m轨下:-1.5 m2.4 斗轮机构斗轮型式:无格式斗轮直径:φ5800mm斗子数:8个斗轮转速:7.28r/min液压马达型号:CB400-360电机功率:N=75kW2.5 臂架带式输送机皮带形式:普通槽形带宽:B=1200mm带速:V=2.5m/s托辊直径为:Φ=133mm电机:型号: YE3-250M-4功率:N=55kW转速:n=1480r/min2.6俯仰机构俯仰形式:液压俯仰俯仰角度:-14.15~+9.48°系统压力:≤12MPa2.7走行机构轨距×轴距:6m×6m走行速度:工作速度为 7m/min(变频调速)调车速度为 15m/min(变频调速)车轮:直径为Φ600mm 车轮数为16个(其中主动车轮8个)最大轮压:250kN驱动功率:4X11KW2.8 回转机构回转角度:-110°~+110°回转半径:30m(回转中心至斗轮中心线)回转速度:按1/cosΦ变频调速n=0.073~0.146 r/min电机:变频电机YVP180L-8功率:N=11kW转速:n=1480r/min2.9 尾车形式:半扒式折返单尾车(倾角16°,地面配套带式输送机理论中心线距轨面高900mm)带宽:1200mm(与地面配套带式输送机共胶带)带速:2.5m/s上面布置高压电气房、低压电气房、电缆卷筒装置等2.10供电系统供电方式:磁滞式电缆卷筒供电电源电压:6000V,50Hz;2.11 通讯系统通讯方式:磁滞式电缆卷筒供电电源电压:220V,50Hz;2.12 喷水系统供水方式:机上自带水箱,水箱容量:~6m3水泵:水泵型号:IS50-32-250A流量:11m3/h扬程:70m电机:Y132S-2功率:N=7.5kW转速:n=2900r/min2.13夹轨器型式:电液式功率: 2X1.5KW2.14 其它轨道长度:150m整机重量: t装机容量:~260 kW常用功率:~210kW计算风压:工作风压为 250Pa非工作风压为:800Pa荐用钢轨:P50整机外形尺寸(长×宽×高):~64.998×10.784×20.825m3.工作原理与结构特征本机由斗轮机构、前臂架、臂架带式输送机、上部结构、俯仰机构、回转平台、走行机构、门座、回转机构、润滑系统、喷水防尘系统、司机室、尾车、电缆卷筒、配重、电气部份等主要部分组成——见随机附图。

3.1 工作原理本机能够完成取料工况作业方式:堆料和取料。

取料作业时,斗轮转动,臂架绕回转中心作往复回转运动,斗子将物料取送到臂架带式输送机上,然后通过安装在回转平台上和门座上的料斗卸到地面带式输送机胶带上,前臂架每完成一次回转动作,主机前进一个吃料深度0.56m(额定取料能力为1000t/h时)。

而后,前臂架反向回转进行下一次取料,取完一工艺料层后,机器返回到另一个工艺料层起点并将斗轮下降(或上升)2900mm(斗轮半径)重复上述动作进行取料作业。

一个工艺料层的长度以臂架不碰料堆为依据确定,每个工艺料层的切取可通过人工选好初始点,利用PLC程序控制,直至将这个工艺料层的物料全部取定。

堆料作业时,将料场带式输送机运来的物料通过尾车前端漏斗和立柱中心料斗卸至臂架带式输送机上,运至斗轮头部处卸至料场。

堆料模式分为定点堆料,定点堆料即先在初始点堆到一定高度后,大车走行一步距离继续堆料。

料堆到规定高度后再走一步,直到完成设定的长度;回转堆料指先在初始位置堆到一定高度后,臂架回转一定角度继续堆料,料堆到规定高度后再回转定角度,当臂架回转至与轨道垂直时,大车后退一步距离,臂架反向回转堆料。

如此反复,直到完成设定的长度。

堆料时的操作分为人工与PC程序控制两种。

人工堆料适用于无规律少量物料的堆放。

PC程序控制适用于有规律大量物料的堆放。

为保证取料时生产率均衡,本机臂架在0~60°范围内,回转速度按1/cos Φ的规律变化,但Φ角大于60°时,臂架回转速度将很高,结构所受的动载荷急剧增大,对结构受力状况不利,为此,本机设定:当Φ=0°~60°时,回转速度n=0.073~0.146r/min;当Φ>60°时,n=0.146r/min,此时生产率的均匀性下降,故取料时,臂架在0°~60°之间的回转最为合适。

本机还可以n=0.083 r/min 的速度匀速回转适用于取料均匀性要求不高的作业。

(以上设定值均为额定取料能力为1000t/h时的值。

具体可根据现场调试情况进行设定)3.2 主要部件结构特征3.2.1 斗轮机构斗轮机构是本机取料的执行机构。

主要由斗轮、斗子、园弧挡料板、卸料板、斗轮轴、轴承座、液压马达等组成。

轮体结构为无格式,斗子与轮体材料为16Mn,斗子与轮体用销轴联接,装卸方便,斗唇用碳化钨焊条堆焊,耐磨性高,斗齿与斗壳用螺栓连接,便于更换。

斗齿采用铁磁性材料制作,耐磨性好。

圆弧挡板与斗底的间隙安装时为5∽7mm,当间隙超过15mm时,可调节斗轮体上之调节板,使间隙减少,卸料板的衬板由若干小块组成,并采用NM400衬板。

斗轮轴与斗轮体及斗轮轴与马达输出轴的联接均采用花键联接。

液压马达站设置在回转平台上。

方便人员检修及调控。

3.2.2 臂架带式输送机:臂架带式输送机装在前臂架上,采用一字形布置,皮带宽度B=1.2m,带速V=2.5m/s。

皮带为双向运行,为防止皮带跑偏,皮带承载段头部、中部、尾部分别设置全自动稳压调偏装置,回程皮带设置了锥形下调心托辊。

还设有四个跑偏开关,当皮带严重跑偏时,通过电信号使机器停车,调整后再运行。

在回程皮带上设置了清扫器,可延长皮带及滚筒的寿命。

在前臂架上设置了紧急拉绳装置,当遇紧急情况,用手拉双向开关的拉绳开关,通过电信号控制,使臂架带式输送机停止作业。

前臂架仰起最大角度取料时,因故停电,可能出现物料带动皮带向中心漏斗处运动,而将中心漏斗堵塞,为防止这一现象的产生在减速器的输入端装有制动器,一旦停电制动器即发生作用,驱动滚筒即被制动。

胶带还设置了跑偏信号开关、打滑检测器、料流检测、纵向撕裂检测装置和堵料信号开关等保护和报警装置。

为防止堵料,在皮带机尾部料斗处设置震打装置。

3.2.3 俯仰机构本机采用了整体俯仰形式即臂架上下俯仰与上部结构件一起连动,驱动系统采用液压传动。

主要由电机、油泵、油箱、油管、液压锁、各种控制阀、两个油缸等组成。

油缸连接上部结构件下段与回转平台前端,电机及油泵油箱等安装在回转平台左侧。

本机液压传动装置在斗轮机工作期间,臂架的俯仰由电磁转换阀控制,液压系统采用液压锁和平衡阀的双重锁定,同步回路控制,俯仰时工作平稳可靠。

3.2.4 走行机构走行机构由4组车轮组组成。

走行速度分别为调车速度和工作速度,调车速度一般为15m/min,工作速度一般为7m/min。

该机构还设有清轨器、缓冲器及大车走行声光报警系统等必要的安全保护装置。

在两个驱动台车上分别装有一台夹轨器,当风力超过250Pa时,装在司机室顶上的风速仪可发出信号,是夹轨钳自动夹紧钢轨。

当风压>800Pa时,必须用装在后从动轮上的走行锚定装置将机器定位于料场设定的位置。

下次大车走行时必须人工起动锚定松开夹轨器才能行走。

3.2.5 回转机构回转机构由电机、联轴器、制动器、行星减速器、交叉圆柱滚子轴承、上下油封环、回转角度检测装置等组成。

电机通过PLC程控使其变频调速,当斗轮在Φ=0°~60°取料时,其回转速度按1/cosΦ变化,转速为0.073~0.146r/min这样可保证取料量基本均匀。

机器回转中心装有一个交叉圆柱滚子轴承。

它不仅承受回转上部的全部重量,而且承受工作时产生的不平衡力矩。

由于轴承所处位置特殊,在使用中如果发生故障,修理非常困难,再加上大轴承制造精度要求高,工艺复杂,价格昂贵,所以使用时必须精心维护,重点保养,保证润滑良好。

回转防尘装有密封油槽,油槽内注机油,冬天可适当加防冻剂,油面高度应使油封上环的围板浸入油中,使灰尘不能进入轴承内。

3.2.6润滑系统本机润滑方式为稀油润滑和干油润滑两种方式。

除减速器采用稀油润滑外全部是干油润滑。

干油润滑点多而分散,为保证润滑可靠和改善加油的劳动强度,本机采用分区集中电动润滑和手动润滑的方法,操作者须定期更换润滑油。

润滑脂的选择:春、冬季用0#锂基脂,夏、秋季用1#锂基脂。

每月应加注一至二次。

各减速器润滑油的选择:斗轮机构的液压马达润滑油型号采用:VG68抗磨液压油(建议使用1、美孚型号:DTE26;2、壳牌型号得力士S68;3、BP 型号 ENERGOL HLP 68,)油量: 约800L,并按斗轮马达说明书的时间更换新油。

皮带机的润滑油型号采用: ISO VG220,油量: 约25L,并按皮带机减速器说明书的时间更换新油。

行走机构的润滑油型号采用:ISO VG320,油量: 约21X4=84L,并按行走机构减速器说明书的时间更换新油。

回转机构的润滑油型号采用:ISO VG320,油量: 约21 L,并按回转机构减速器说明书的时间更换新油。