卸卷小车液压系统设计

汽车起重机液压系统设计方案

汽车起重机液压系统设计方案汽车起重机液压系统设计方案1. 引言汽车起重机在现代建筑和工程领域起着至关重要的作用。

它们能够提供强大的力量和卓越的稳定性,使得重物的搬运和抬升变得更加高效和安全。

在汽车起重机的设计中,液压系统起着至关重要的作用,因为它能够提供所需的力量和控制。

2. 液压系统的基本原理液压系统通过液体的力量来传递力和控制机械运动。

它由液压泵、液压马达、液压缸、液压阀和液压管路等组成。

液压系统中的液体通常是油,因为油具有优秀的润滑性和稳定性。

3. 液压系统设计的关键要素在设计汽车起重机的液压系统时,需要考虑以下关键要素:3.1 力量需求:根据起重机的负载需求和工作环境,确定所需的力量和承载能力。

这将决定液压系统的工作压力和流量。

3.2 系统稳定性:起重机需要具有稳定的运动和控制能力,以确保安全和高效的工作。

液压系统的稳定性取决于系统中的液压阀和液压缸的设计。

3.3 控制灵活性:液压系统应该具有灵活的控制性能,能够满足不同工作条件下的要求。

这意味着液压系统需要具备多种控制模式和控制阀,以实现精确的运动控制。

3.4 节能性:优化液压系统的设计,以减少能源消耗和排放。

这可以通过使用低压系统、高效液压泵和智能控制等技术来实现。

4. 液压系统设计方案4.1 液压泵选择:根据起重机的力量需求和工作压力范围,选择适合的液压泵类型和规格。

常见的液压泵类型包括齿轮泵、柱塞泵和叶片泵等。

4.2 液压缸设计:根据起重机的负载需求和工作范围,设计合适的液压缸。

液压缸应具有足够的承载能力和精确的控制性能。

4.3 液压阀选择:选择适合的液压阀来实现控制需求。

常用的液压阀类型包括方向控制阀、流量控制阀和压力控制阀等。

4.4 控制系统设计:设计一个灵活和精确的控制系统来实现起重机的运动控制。

控制系统可以采用手动操作、自动控制或远程控制等方式。

4.5 液压管路设计:设计合适的液压管路,以确保液压系统的稳定性和可靠性。

管路应具有足够的强度和耐压能力。

高位自卸汽车设计(液压系统)-开题报告

毕业设计(论文)任务书(指导教师填写)设计(论文)题目:高位自卸汽车设计(液压系统)设计(论文)主要内容(包括主要技术参数):1、额定装载质量:9000 kg,2、车箱内部尺寸:5000×2200×1000,3、最大托举高度:2000mm,4、车箱最大后移量:600mm。

设计基本要求:1、具有一般自卸汽车的功能,2:能将满载货物的车箱在比较水平的状态下平稳地举升到一定高度,3、举升过程中,车箱能在任意高度停留卸货。

设计主要内容:1、设计图纸折合量为6张A1,含手工绘图A2或A1图一张。

2、整机布置,工作装置各机构设计,零件设计。

3、液压系统设计。

计算主要内容:1、工作装置各机构计算,2、零部件强度、刚度计算,3、液压系统计算,4、底盘选择及相关性能验算。

设计计算书正文内容不少于20000字;完成本专业外文资料翻译,翻译量不少于10000个字符;设计计算书、外文资料翻译、毕业设计手册格式应符合学校的相关规范;设计图纸应符合国家或行业的相关设计规范。

主要参考资料:[1]徐达陆锦容主编。

专用汽车工作装置原理与设计计算。

北京理工大学出版社2002[2]王望予主编. 汽车设计. 北京:机械工业出版社,2007.[3]成大先.机械设计手册(第1至5卷).北京:化学工业出版社,2002.[4]卞学良主编。

专用汽车结构与设计。

机械工业出版社2007.7[5] 张青,张瑞军,工程起重机结构与设计,化学工业出版社,2008.9指导教师签名________年月日────────────────────────────────毕业设计(论文)开题报告一、设计(论文)的研究目的及意义1 研究意义目前国内生产的自卸汽车,其卸货方式为散装货物沿汽车大梁卸下,卸货的高度都是固定,如果需要将货物卸到较高处或使货物堆积高些,目前的自卸车就难以满足要求。

如:石料厂、煤厂、建筑工地等,货物如果一堆堆得卸载货场,占地面积较大,如果想将货物堆积的更高些,还需要铲车等机械,这样将会延误工时,影响正常的工作、生产,为此需要设计一种高位自卸车,它能将车厢举升到一定的高度后再倾斜车厢卸货,以满足不同卸货高度要求。

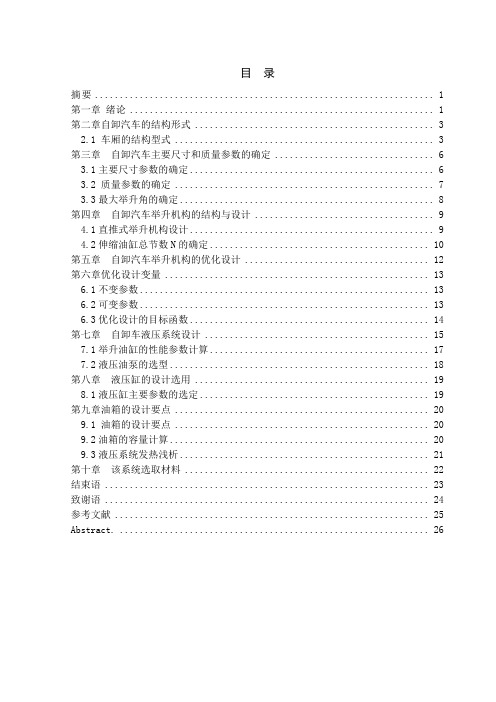

自卸车的液压系统设计

课程设计题目:自卸车液压系统学院:机械工程学院专业:车辆工程班级:131班姓名:朱哲学号:130505127指导老师:段鸿杰目录第一章绪论 (3)1.1自卸车简介 (3)1.2自卸车的组成 (4)1.3自卸车整车质量利用系数 (4)第二章原理分析 (5)2.1 举升阶段 (5)2.2静止阶段 (5)2.3下降阶段 (6)2.4自卸车举升运动 (7)第三章液压缸计算 (7)3.1液压缸基本结构参数及相关标准 (7)3.2计算液压缸内径 (7)3.3活塞杆径的确定 (8)3.4缸的流量的计算 (8)3.5液压缸举升力和油压曲线 (9)第四章液压泵计算 (9)4.1计算液压泵最大压力 (9)4.2计算液压泵的流量 (10)4.3液压泵功率计算 (10)第五章其它元件 (11)5.1油管计算 (11)5.2油箱计算 (11)第六章回路 (12)6.1举升回路 (12)6.2过滤器 (13)6.3阀的参数 (13)6.4液压油选择 (14)第七章自卸车效率计算 (14)参考文献 (15)第一章绪论1.1自卸车简介自卸汽车是本车装有发动机驱动的液压举升机构,能将车厢举升和回位,或将车厢倾斜一定角度卸货,靠自重使车厢回位的专用汽车。

近年来,随着我国城市化建设、高速铁路建设、公路建设、道路运输业的发展以及装卸机械化的要求,自卸汽车得到了快速发展,市场对自卸汽车的需求也日益增加。

自卸汽车大多用于工矿企业和建筑工地的散料、砂土等装卸作业,经常在山地、陡坡、弯道、坑洼地等恶劣环境中进行连续高强度作业,由于其装卸机械化的优点,能缩短装卸时间,减轻劳动强度,提高运输效率,所以逐渐发展成为各行业用来降低运输成本,提高劳动生产率的主要运输工具。

然而由于自卸汽车重量大、行驶速度高,长时间高负荷作业,加之工作行驶环境恶劣,所以必须具有可靠、灵活的举升、转向和制动等性能,而其举升机构的作业稳定性和整车性能稳定性的优劣将严重影响整车的安全性能和生产效率。

重型自卸汽车举升液压系统设计

3.2质量参数的确定[1]

额定装载质量是自卸汽车的基本使用性能参数之一。目前,中、长距离公路运输趋向使用重型自卸汽车,以便提高运输效率、降低运输成本,额定装载质量一般为9~19t;而承担市区或市郊短途运输的自卸汽车额定装载质量为4.5~9t。同时,还应考虑到厂家的额定装载质量合理分级,以利于产品系列化、部件通用化和零件标准化。此外,额定装载质量还必须与选用的二类货车底盘允许的最大总质量相适应。

改装部分质量主要包括:车厢质量、副车架质量、液压系统质量、举升机构质量以及其他改装部件的质量。改装部分质量既可通过计算、称重求得,也可根据同类产品提供的数据进行估算。

自卸汽车整车整备质量是指装备齐全、加够燃料、液压油和冷却液的空车质量。它一般是二类底盘整备质量与改装部分质量的总和。是自卸汽车总体设计的重要设计参数之一。

通常由二类货车底盘改装的自卸汽车(Me<15t)质量利用系数略低于原货车的质量利用系数。国产自卸汽车的ηGO=1.0~1.5,国外自卸车的ηGO=1.3~2.0.如表3—2所示

图3—2自卸汽车质量利用系数

由此ηGO= =0.652(1—4)

自卸汽车的质心位置是指满载时整车质量中心位置,自卸汽车的质心位置对使用性能(例如汽车的制动性、操纵稳定性等)影响很大。因此,自卸汽车总体设计时应尽量使质心位置接近原货车的质心位置。

较低

系统倾卸稳定性

较差

较好

系统耐冲性

较好

较差

直推式举升机构结构简单,较易于设计。但这样易导致油缸泄漏或双缸不同步,进而造成车厢举升受力不均。目前,该类举升机构主要用于重型自卸汽车。

综上所述,结合选择车型情况,对于长安SC3043JD32自卸车,本文选用油缸直推式举升机构。并能承受较大的偏置载荷;举升支架在车厢后部,车厢受力状况较好。

自卸汽车液压系统设计

自卸汽车液压系统设计自卸汽车又称自卸车,是一种用于运输散装物料的特种车辆。

其主要特点是具有自行卸料功能,即可以将装载物体自行卸下,无需借助外力。

自卸汽车液压系统是其实现自卸功能的关键部件,对其性能和安全具有重要影响。

一、液压系统组成自卸汽车液压系统主要由以下部件组成:1.液压泵:将驱动装置提供的动力转化为液压能,提供能量给液压系统。

2.液压缸:将液压能转化为机械能,将卸载箱体提升并斜着倾卸。

3.液压阀:控制油液流动,保证机构的升降和倾卸。

4.油箱:存储液压油,供给液压泵使用。

5.油管:连接各液压元件,传递压力和流量。

6.过滤器:过滤液压油中的杂质,保护系统元件。

7.压力表:测量系统的压力值,保证液压系统工作在安全范围内。

自卸汽车液压系统采用液压原理实现自卸功能。

液压系统的能量转化和传递都依赖于液压油,在高压作用下,液压油产生一定的流量,将液压泵等元件中的活塞或柱塞带动,从而实现传递功效。

具体实现过程如下:1.自卸汽车液压系统的工作开始于油箱内的液压油。

液压泵通过吸油口从油箱中吸取液压油,通过驱动装置产生的动力来转动液压泵中的转子,从而产生压力和流量。

2.压力和流量传递至进口压力油管和回油口分别通过液压管路连接至液压阀组。

液压阀组中的各个阀功能不同,如配压阀、溢流阀、换向阀、电磁阀等,根据不同的控制信号和工作状态来控制液压油的流经和流量,使其他元件协调工作。

3.液压油进入液压缸腔,推动活塞使自卸罐体倾卸。

在倾倒进程中可以通过控制手柄控制升降高度。

4.液压系统中的安全阀起到保护作用,当液压系统油压过高时,安全阀开始工作,保证液压系统正常工作。

在液压系统控制方面采用的是手动控制,通过液压控制阀进行跨越控制。

自卸车的制动过程中,减速器的作用就体现出来了,液压系统的制动能让司机更加轻松地执行制动操作。

此外,液压系统具有很多优点,如下:1.传递能力强:液压系统可根据需要来调整系统中的压力和流量,可在多个执行机构上做功,实现集中控制。

自卸汽车举升机构的机械及液压系统设计

自卸汽车举升机构的机械及液压系统设计一、引言自卸汽车举升机构在现代物流和运输中占有极为重要的地位,因为它可以起重挪动货物,提高货物运输效率。

在举升机构中,机械及液压系统是关键因素之一,对举升机构的性能和可靠性有着至关重要的影响。

本文将从机械及液压系统设计两方面,详细的介绍自卸汽车举升机构的设计原理和过程。

二、机械系统设计在设计机械系统时,应该考虑到举升机构所要承受的负荷和挑战。

首先需要确定所有运动部件的尺寸和位置,以便满足承受负荷和运行稳定的要求。

其次需要选择合适的机械结构和连接件,以确保各个运动部件的协同运行。

最后,需要考虑安全因素,制定相应的安全措施,以保证使用过程中的安全性。

2.1 运动部件尺寸与位置设计在设计自卸汽车举升机构的运动部件时,应首先考虑所要承受的负荷。

举升机构将承受货物的重量和自身重量,因此需要确保各个部件具有足够的强度和刚度。

同时,需要考虑到升高货物所需的高度和占地面积,以便在有限的空间内完成升降工作。

2.2 机械结构与连接件设计自卸汽车举升机构的机械结构和连接件要求具有足够的强度和稳定性,以保证各个运动部件之间的协同运行。

常用的机械结构包括点式连杆机构、摆杆机构、旋转机构等,连接件包括螺栓、销子、铰链等。

在选择机械结构和连接件时,应当根据实际工作情况和要求,进行合理的选择和安排。

2.3 安全措施设计在自卸汽车举升机构中,安全永远是重中之重。

设计安全措施是确保机构在工作期间的正确且稳定运行的必要条件。

一些常规的安全措施包括安装安全带、加强运动部件的抗摆性、设置限制器等。

任何的失误或差错都可能导致安全问题,因此一定要在设计阶段充分考虑和采取必要的安全措施。

三、液压系统设计在自卸汽车举升机构中,液压系统是将机械的能量转换为液体压力能量的关键,其主要功能是控制升降运动和保持稳定平衡。

液压系统设计的目的是保证油液的压力、流量、温度和清洁度等指标,在一定的工作条件下保持稳定运行,满足设备使用的需要。

全液压卷材小车系统

专业综合实验报告院系名称:机械工程学院专业:机械设计制造及其自动化题目:全液压卷材小车系统班级:机设10-3班姓名:孙旭学号:8 日期:2013年12月9-13日《专业综合实验》任务书一、实验题目:全液压卷材小车系统液压系统模拟与操作二、实验要求1. 在Automation Studio软件上模拟液压系统;2. 分析系统中液压元件的性能(每名同学至少分析一个元件,同组同学之间所分析的元件不同);3. 在液压实验台上搭接对应的液压系统,进行实验。

指导教师:徐鹏2013年12月6日专业综合实验成绩评定单全液压卷材小车系统实验一、主机的功能和结构卷材小车采用全液压传动,用于带材的装卸和传动。

小车为剪叉式钢架结构,钢架的两端设有滚轮。

小车的升降机构和行走机构分别由液压缸和液压马达驱动。

液压缸用于控制系统升降,液压马达用于驱动小车前进和后退。

小车的工作循环为:前进→台板上升和下降→支撑→后退。

二、液压系统的工作原理卷材小车的液压系统原理图如图1,系统的油源为定量液压泵3,泵的最高工作压力由溢流阀5设定,卸荷由二位四通电磁换向阀6控制。

系统的执行器为驱动台板升降的液压缸11和驱动小车进退的双向定量液压马达21。

液压缸的升降由三位四通电磁换向阀12和压力继电器22控制。

液压马达21的旋转方向由三位四通电磁换向阀18控制。

溢流阀9.10和电磁截止球阀19用于小车探测工况是提供液压缸11无杆腔的回油,以保护卷轴。

图1 液压系统原理图1、油箱2、过滤器3、定量液压泵4、单向阀5、9、10、17、溢流阀6、二位四通电磁换向阀7、压力表及其开关8、电磁截止球阀 11、升降液压缸 12、16、18、三位四通电磁换向阀13、管道破裂保护阀 14、单向调速阀 15、液控单向阀 19、双单向节流阀 20、平衡阀 21、双向定量液压马达 22、压力继电器三、控制电路及其工作原理图2 液压系统控制电路图液压泵空载启动后,电磁铁1Y A通电使换向阀6切换至右位,液压泵3由卸载荷转为供油状态,系统开始升压。

平推式自卸汽车设计(液压系统) 本科毕业论文

平推式自卸汽车设计(液压系统)本科毕业论文一、绪论随着工程领域的不断发展,自动化技术在汽车工业中起到了至关重要的作用。

自卸汽车是一种重要的运输工具,具有将货物自动卸载的特点,可以提高运输效率和减少人工成本。

本文根据自卸汽车的使用环境和性能要求,设计了一种基于液压系统的平推式自卸汽车。

二、液压系统结构设计1. 液压泵组液压泵组是整个液压系统的核心部件,负责向液压缸供应高压液体以实现装载和卸载的操作。

泵组采用双联泵,即高压泵负责提供液压缸所需的高压液体,低压泵负责提供稳定的低压液体以保证泵组正常工作。

泵组采用封闭式设计,具有较强的抗污染和防漏性能。

2. 液压缸结构液压缸是平推式自卸汽车装卸货物的关键器件,本文设计的液压缸结构为双作用柱塞式。

液压缸采用高强度合金钢材料,具有承载能力强、耐磨性高等优点。

为了提高液压缸的输出力,本系统在设计中对液压缸的面积进行了优化,同时在液压缸内部设置了防爆装置以确保安全性。

3. 液压控制阀液压控制阀是液压系统的调节器,负责控制液压油在各个液压缸之间的流量和压力,以实现车体升、平推、降的操作。

本文设计的液压控制阀采用二位四通结构,具有结构简单、操作方便等优点。

同时,液压控制阀采用防爆设计,在使用过程中安全可靠。

三、自卸系统设计1. 倾斜平台结构倾斜平台是自卸汽车实现卸载功能的关键部件。

本文设计的倾斜平台采用加强型钢构架,并对其梁体进行加厚,以保证其承载力和稳定性。

同时,倾斜平台采用翘头式设计,可以在卸载时有效地减少货物残留。

2. 卸载控制系统卸载控制系统是指自卸汽车在实现卸载前,必须进行的操作。

本文设计的卸载控制系统采用液压控制方式,通过液压控制阀调节液压缸的压力和流量,实现卸载功能。

同时,卸载控制系统具有自动反转功能,可以在卸载完成后自动恢复到装载状态。

四、结论本文通过分析自卸汽车的使用环境和性能要求,设计了基于液压系统的平推式自卸汽车。

在该设计中,液压泵组、液压缸和液压控制阀构成了液压系统的核心部件。

基于AMEsim的冷轧运卷小车液压系统设计

撑最外层钢卷,一个用于测量钢卷内径。

2.1 设计计算

(1)负载计算

钢卷小车是将大约 30吨的钢卷运输到指定

地点完成上卷和卸卷过程,本次主要设计小车的

升降系统,其中是升降系统又有三个回路,现假设

主回路液压缸所承受外载荷为 300kN。对于内劲

测量回路它的负载为 30kN,对于起外支撑作用的

回路来说它的负载为 60kN。

任意位置停止。为了本文针对冷轧运卷小车的升 降液压系统进行优化设计研究,优化设计了多级 调速系统替代常见的比例伺服系统,在确保根据 工况及安全要求的基础上大大节约了制造成本。 2 优化设计

钢卷小车需要完成上升上卷和下降卸卷两个 动作并且要求小车在运动过程中平稳运行。其中 上卷和卸 卷 两 个 动 作 又 分 为 低 速 和 高 速 两 个 工 况,其中低速为 30mm/s,高速为 120mm/s。它通 过节流调速回路的控制完成相应动作。通过控制

① 作者简介:杨小娇,女,1991年生,硕士,工程师,邮箱:857218435@qq.com

— 27—

总第 289期 冶 金 设 备

2024年 2月第 1期

换向阀的得电以失电以及相关阀的控制作用达到

控制液压缸完成相应动作使小车完成工作要求。

并且钢卷小车还有两个辅助液压系统一个用于支

KEYWORDS Coldrolling;Coilcarriage;Hydrauliccomponents;AMEsim simulation

1 前言 在现代冶金设备中钢卷小车是冷轧生产线重

要辅助设备,其作用是将钢卷通过固定轨道从开 卷卷取机运输到下一步的工序设备。钢卷小车主 要分为平移装置和升降装置,其中平移装置由主 要由电机驱动、升降装置由液压系统控制。其中 小车升降液压系统设计要求及其严格,不仅需要 满足钢卷举升力、升降速度、高度等工艺参数,而 且要求小车在承载近 30吨钢卷的情况下,要求升 降系统满足不同的上升下降速度且可以平稳地在

卸卷小车液压系统设计

卸卷小车液压系统设计摘要卸卷小车是热带钢连轧机的重要配套设备,位于卷取机的侧面,用来将卷取的钢卷从卷筒上卸下,并运送到打捆台架上或步进梁式运输机的固定台架上。

轧钢生产实践证明,卸卷小车的工作状态直接影响着热连轧机生产力的发挥。

本文对卸卷小车的技术参数、工作流程、液压站、机械结构,电气控制等进行了全面的介绍。

另外,通过对电液开关控制、电液比例控制、电液伺服控制等液压控制方案的对比,决定卸卷小车液压系统采用电液比例控制技术控制。

这样,不仅使得卸卷小车的液压系统得以简化,而且避免了由于钢卷质量大,且质量不确定,出现钢卷从小车上跌落的安全隐患,也使得升降液压缸和行走液压缸的速度控制更加容易、平稳,工作效率更高。

卸卷小车的液压系统采用了集成块的集成方式。

对集成块和液压站的设计采用了Pro/E软件的三维建模方法,使得建模过程更加直观、准确、高效,更改更加容易。

关键词:卸卷小车;液压系统;比例控制;三维建模Hydraulic System Design of Coil Stripper CarAbstractThe coil stripper car is an important facility of the Hot Strip Mill. It is usually located at the coiler side. It is used to offload the steel coil and send them to the saddle or the walking-beam coil conveyer. The production practices of the rolled steel have shown that the working state of the coil stripper car directly influence the productivity of the hot strip mill. This article presents the coil stripper car's technical parameters, work flow, liquid pressure station, mechanical structure and electrical control. What‘s more, after the anal yses of electro-hydraulic hydraulic control technologies of the on-off control, the proportional control and the servo control, the coil stripper car's hydraulic system is selected to be controlled by the electro-hydraulic proportional control technology. Thus, it not only simplifies the hydraulic system, but also avoids the safety of the coil falling off the car because of the coil’s big and spotty quality. In a addition, The cylinders velocity can be controlled more easily, more stably and more efficiently.The coil stripper car's hydraulic system is integrated by the manifold block. And its manifold block and hydraulic station is designed in three dimensional model by use of Pro/E software, which makes the design more clear, more accurate and more efficient, and makes the modification more easily.Key Words: Coil stripper car;Hydraulic System;Proportional Control;3 Dimensional Model1绪论1.1课题背景概述在冶金工业的生产过程中要使用大量具有大型、重载、连续生产等特点的机械和设备,其工作环境多数是高温、多尘的恶劣条件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

卸卷小车液压系统设计摘要卸卷小车是热带钢连轧机的重要配套设备,位于卷取机的侧面,用来将卷取的钢卷从卷筒上卸下,并运送到打捆台架上或步进梁式运输机的固定台架上。

轧钢生产实践证明,卸卷小车的工作状态直接影响着热连轧机生产力的发挥。

本文对卸卷小车的技术参数、工作流程、液压站、机械结构,电气控制等进行了全面的介绍。

另外,通过对电液开关控制、电液比例控制、电液伺服控制等液压控制方案的对比,决定卸卷小车液压系统采用电液比例控制技术控制。

这样,不仅使得卸卷小车的液压系统得以简化,而且避免了由于钢卷质量大,且质量不确定,出现钢卷从小车上跌落的安全隐患,也使得升降液压缸和行走液压缸的速度控制更加容易、平稳,工作效率更高。

卸卷小车的液压系统采用了集成块的集成方式。

对集成块和液压站的设计采用了Pro/E软件的三维建模方法,使得建模过程更加直观、准确、高效,更改更加容易。

关键词:卸卷小车;液压系统;比例控制;三维建模Hydraulic System Design of Coil Stripper CarAbstractThe coil stripper car is an important facility of the Hot Strip Mill. It is usually located at the coiler side. It is used to offload the steel coil and send them to the saddle or the walking-beam coil conveyer. The production practices of the rolled steel have shown that the working state of the coil stripper car directly influence the productivity of the hot strip mill. This article presents the coil stripper car's technical parameters, work flow, liquid pressure station, mechanical structure and electrical control. What‘s more, after the anal yses of electro-hydraulic hydraulic control technologies of the on-off control, the proportional control and the servo control, the coil stripper car's hydraulic system is selected to be controlled by the electro-hydraulic proportional control technology. Thus, it not only simplifies the hydraulic system, but also avoids the safety of the coil falling off the car because of the coil’s big and spotty quality. In a addition, The cylinders velocity can be controlled more easily, more stably and more efficiently.The coil stripper car's hydraulic system is integrated by the manifold block. And its manifold block and hydraulic station is designed in three dimensional model by use of Pro/E software, which makes the design more clear, more accurate and more efficient, and makes the modification more easily.Key Words: Coil stripper car;Hydraulic System;Proportional Control;3 Dimensional Model1绪论1.1课题背景概述在冶金工业的生产过程中要使用大量具有大型、重载、连续生产等特点的机械和设备,其工作环境多数是高温、多尘的恶劣条件。

随着产量的增加,产品质量要求的提高,对冶金机械和设备控制精度和自动化程度也提出了更高的要求。

液压技术的特点正适合上述工作特点和要求,因此在冶金工业中显示出其独特的优越性,近年来得到了愈来愈广泛的应用。

卸卷小车,也可以叫做钢卷小车,运卷小车,是热带钢连轧机重要配套设备。

卸卷小车位于卷取机的侧面,用来将卷取的钢卷从卷筒上卸下,并运送到打捆台架上或步进梁式运输机的固定台架上,每台卷取机都配备一台卸卷小车。

轧钢生产实践证明,卸卷小车的工作状态直接影响着热连轧机生产力的发挥。

目前,我国现有的卸卷小车,多数是和整条热连轧生产线一起,从德国或日本引进。

它们主要用于连轧机组第一步和最后一步的动作,将钢卷送到开卷机,进行平整加工;或是将钢卷从卷取机上卸下,运往打捆机或运输链。

大多数卸卷小车,主要涉及两个动作,一是将钢卷升降;二是将钢卷运送到指定位置。

以上两个动作几乎全部通过液压系统实现。

钢卷的升降通过液压缸驱动升降支架实现。

大多数升降液压缸的上升分为快上、慢上和托卷三个部分。

是否托住钢卷通过压力继电器检验。

也有个别增加了位移传感器,通过闭环反馈,实现高度方向的准确对中、定位。

钢卷的运送可以通过液压马达,也可以通过液压缸拖动卸卷小车实现。

卸卷小车在轨道上的定位和运行速度十分关键。

定位不准,会导致卸下的钢卷不能准确的落在卸卷小车上,甚至从小车上滚下。

而卸卷小车运行速度不稳,同样会导致钢卷跌落。

为了解决以上问题,大多数卸卷小车利用了行程控制开关或光电开关,使小车接近停靠位置时减速。

由于钢卷质量大且质量不确定,又为了保证卸卷小车运行速度和加速度的平稳变化,有的卸卷小车采用了电液比例阀。

比例阀可简单地对油液压力、流量和方向进行远距离的自动连续控制或程序控制,响应快,工作平稳,自动化程度高,容易实现编程控制,控制精度高,能大大提高液压系统的控制水平。

而且,使用元件较少,结构简单,价格低,节能效果好,使用条件、保养和维护与一般液压阀相同,大大地减少了由污染而造成的工作故障,提高了液压系统的工作稳定性和可靠性。

随着冶金机械的不断发展,钢产量的不断提高,冶金机械过程的自动化水平和要求越来越高,而卸卷作为影响钢卷质量和生产能力的重要因素,对其的工作性能的稳定性、准确性和快速性的要求,必然相应提高。

而解决以上问题的关键,就是卸卷小车液压系统采用比例伺服控制技术。

我觉得,它是未来卸卷小车、冶金工业乃至整个液压行业的发展趋势。

1.2卸卷小车技术参数本课题研究对象为武钢2250热连轧机组卸卷小车,其技术参数为热轧钢卷钢种:热轧低碳钢、超低碳钢及高强度钢等;带钢厚度:1.5~6.0mm;带钢宽度:830~2080mm;钢卷内径:φ720mm;钢卷外径:最大φ2150mm;提升钢卷最大重量:38t;单位宽度质量:19kg/mm;液压操作压力:16Mpa;升降行程:约1000mm;升降平均速度:80mm/s;车体行走行程:约3000mm;车体行走平均速度:100mm/s。

1.3卸卷小车工作流程1.卷取机将钢卷卷取平整后。

卸卷小车升降台从待机位置先快速后慢速升起,托住钢卷,并达到设定压力后自动停止。

2.卷取机压辊压在带钢尾部,转动卷取机卷筒,使带钢尾端在指定位置(5点钟位置)自动停止。

(准确停车由装在卷取机尾端的电磁制动器和旋转编码器控制。

)3.钢卷小车托住钢卷,并沿轨道将钢卷送到步进梁上,卸卷小车升降台下降。

4.卸卷小车开回原位。

为了提高动作的稳定性,在卸卷小车各个动作之间,增加了延时环节,卸卷小车动作顺序图,如图1.1所示图1.1 卸卷小车动作顺序图卸卷小车的动作循环图如图1.2所示,其中升降缸的上升和下降,行走缸的前进和缩回,均采用比例阀控制,其运动速度均分为等加速、等速、等减速、等速、停止等5个阶段。

图1.2 卸卷小车运动循环图2卸卷小车液压系统设计2.1液压控制系统概述目前在实际运用中液压控制系统主要有以下三类:(1)电液开关控制(2) 电液比例控制(3) 电液伺服控制各类系统的核心在于所选择的控制元件即开关阀、比例阀、伺服阀,根据系统要求来选择控制元件,对于开环系统通常选择开关阀,而闭环系统选择伺服阀,比例阀既可用于开环系统,也可用于闭环系统。

一般来说,开关阀只有两种状态:开启和关闭,因此要实现高后量的复杂控制时,必须有足够大量元件,把各元件调整成某一特殊状态。

必要时选通这一元件,从而实现使被控对象按预定的顺序和要求动作。

在工程实际应用中由于大多数被控对象仅需要有限的几种状态,可以应用开关控制。

开关元件通常简单可靠,不存在系统不稳定的情况。

可以利用计算机输出的数字信号经放大后驱动开关元件,省去昂贵的数模转换元件,从而使电气控制变的简单,而比例阀、伺服阀都可以依据输入电信号来控制液流方向,并使流量和压力比例地、连续地受到控制,可以认为其有无限种状态,可以分别对应于被控对象的无限种运动状态。

表2.1列出了三类系统所用伺服元件、比例元件和开关元件的性能对比。

表2.1 伺服、比例、开关元件的性能对比伺服阀比例阀开关阀类别特性介质过滤精度(μm) 3 25 25阀内压力降(MPa)7 0.5~2 0.25~0.5稳态滞环(%)1~3 1~3 —重复精度(%)0.5~1 0.5~1 —频宽(Hz/-3dB)20~200 ~25 —中位死区无有有价格因子 3 1 0.5 由表2.1可见,传统的电液伺服阀由于对流体介质的清洁度要求十分苛刻,其制造成本高,维护费用高,系统能耗也比较大,一般控制系统不宜采用。

而传统的电液开关控制又不能满足高质量控制系统的要求。

比例阀则是以传统的工业用液压控制阀为基础,采用可靠、廉价的模拟式电-机械转换器和与之相应的阀内结构设计。

从而获得对油质要求与一般工业阀相同,价廉,阀内压力损失低,性能又能满足大部分工业控制要求的比例元件。

比例阀是介于开关阀与伺服阀之间的一种元件。

与电液伺服阀相比,其优点是价廉、抗污染能力强。