滚动轴承微动磨损的影响因素

轴承常见的损坏现象及原因

轴承常见的损坏现象及原因一、前言轴承是机械设备中的重要组成部分,其作用是支撑旋转的轴和减少摩擦。

然而,在长时间使用中,轴承会出现各种损坏现象,这些损坏现象会影响机器的正常运转,甚至导致机器停工。

因此,了解轴承常见的损坏现象及原因对于保护机器的安全运行具有重要意义。

二、常见的轴承损坏现象1. 疲劳裂纹疲劳裂纹是轴承最常见的故障之一。

它通常出现在滚道表面或滚珠上,并且与负荷、转速和润滑状态等因素有关。

疲劳裂纹会导致轴承失效并产生噪声。

2. 轨迹异常当轴承受到不适当的负荷或运行条件时,可能会出现轨迹异常。

这种情况下,滚道表面会变形或磨损,并且可能导致滚珠失去正确位置。

如果不及时处理,将导致更严重的故障。

3. 磨损轴承在长时间使用中会出现磨损现象,通常是由于摩擦和磨损引起的。

轴承的磨损会导致失效、噪声和振动等问题。

4. 锈蚀轴承在长时间使用中,如果没有得到良好的润滑和保护,就会出现锈蚀。

这种情况下,轴承表面会产生腐蚀或氧化,并且可能导致轴承失效。

5. 粘着当润滑不足或使用不当时,轴承可能会出现粘着现象。

这种情况下,滚珠和滚道之间的摩擦力增加,导致轴承失效。

三、常见的轴承损坏原因1. 载荷过大或不均匀当载荷过大或不均匀时,会导致轴承受到过度压力或负荷。

这种情况下,轴承容易出现裂纹、变形、磨损等问题。

2. 转速过高或过低当转速过高或过低时,都会对轴承造成影响。

转速过高可能导致润滑不足、温度升高等问题;转速过低则可能导致轴承失去润滑和冷却。

3. 润滑不良或污染润滑不良或污染是轴承损坏的主要原因之一。

如果轴承没有得到足够的润滑,就会导致磨损、摩擦、粘着等问题。

而污染物则会影响润滑油的性能,导致轴承失效。

4. 安装不当安装不当也是轴承损坏的原因之一。

如果安装时对轴承施加过大的力或者安装位置偏差过大,都会对轴承产生影响。

5. 环境因素环境因素也可能对轴承造成影响。

例如温度变化、湿度变化、腐蚀性气体等都可能导致轴承失效。

滚动轴承微动磨损的影响因素

第17卷第2期2001年6月机械设计与研究M achine Design and Research Vol.17No.2June.,2001文章编号:1006 2343(2001)02 058 02滚动轴承微动磨损的影响因素裴礼清1; 杨建中2(1.上海应用技术学院,上海 200433;2.上海大学,上海 200072)摘 要:在油脂润滑条件下,对深沟球轴承在不同的摆动角度和不同的负荷下的微动磨损进行了研究,其结果,轴的摆动角度对磨损有极大的影响,虽然摆动角度小于1 时磨损速度较低,但当摆动角度超过1 后磨损急剧增大。

这种倾向表现出犹如在重载荷时那么显著。

这一现象可以用差动滑动和切向力滑动而求出的 的大小及其分布形态加以说明。

关键词:滚动轴承;微动磨损;影响因素中图分类号:T H 117;TH 133.3 文献标识码:A 收稿日期:2000 11 27本文就滚动轴承微动磨损的机理以及涉及微动磨损的诸因素(特别是轴的摆动角度、负荷及重复次数)的影响进行了研究,利用文献[1]中的分析方法考察上述研究结果。

1 实验本实验仍使用文献[1]中的试验机,试件为中国轴承厂6104深沟球轴承,下表列举了主要的实验条件,由于试验机的对称性,表中的负荷为一个轴承的负荷值。

实验在常温下进行,采用油脂润滑。

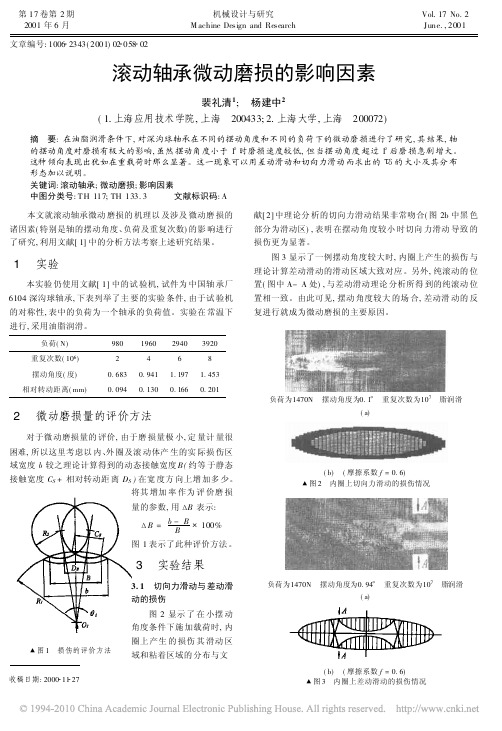

负荷(N)980196029403920重复次数(106)2468摆动角度(度)0.6830.941 1.197 1.453相对转动距离(mm)0.0940.1300.1660.201图1 损伤的评价方法2 微动磨损量的评价方法对于微动磨损量的评价,由于磨损量极小,定量计量很困难,所以这里考虑以内、外圈及滚动体产生的实际损伤区域宽度b 较之理论计算得到的动态接触宽度B(约等于静态接触宽度C S +相对转动距离D S )在宽度方向上增加多少。

将其增加率作为评价磨损量的参数,用 B 表示: B =b -BB!100%图1表示了此种评价方法。

轴承损伤的16种基本原因

轴承损伤的16种基本原因轴承的润滑剂不合适、过大载荷、过大预压、过大过盈量、金属粉末等的异物咬入等等情况都会造成轴承的损坏,在轴承损坏之后要充分了解轴承的使用情况,弄清楚事故发生的状况,在结合轴承损伤情况和多种原因进行考察,就可以防止再次发生。

下面就来介绍轴承损伤原因以及补救措施。

轴承损伤的16种基本原因是有:1.轴承剥离轴承再承受载荷旋转时,内圈、外圈的滚道面或滚动体面由于滚动疲劳而呈现鱼鳞状的剥离现象。

2.轴承卡伤所谓卡伤是由于在滑动面伤产生的部分的微小烧伤汇总而产生的表面损伤。

滑道面、滚动面圆周方向的线状伤痕。

滚子端面的摆线状伤痕靠近滚子端面的轴环面的卡伤。

3.轴承裂纹、裂缝所谓裂纹是指滚道轮或滚动体产生裂纹损伤。

如果继续使用的话,也将包括裂纹发展的裂缝。

4.轴承梨皮状点蚀在滚道面上产生的弱光泽的暗色梨皮状点蚀。

5.轴承微振磨损由于两个接触面间相对反复微小滑动而产生的磨损在滚道面和滚动体的接触部分上产生。

由于发生红褐色和黑色磨损粉末,因而也称微振磨损腐蚀。

6.轴承蠕变所谓蠕变是指在轴承的配合面上产生间隙时,在配合面之间相对发生滑动而言,发生蠕变的配合面呈现出镜面光亮或暗面,有时页带有卡伤磨损产生。

7.轴承电蚀所谓电蚀是指电流在循环转重的轴承滚道轮和滚动体的接触部分流动时、通过薄薄的润滑油膜发出火花、其表面出现局部的地熔融和凹凸现象。

8.轴承安装伤痕在安装和拆卸时等使用时给滚道面及滚动面上造成的轴向线状伤痕.9.轴承剥皮呈现出带有轻微磨损的暗面,暗面上由表面往里有多条深至5-10m的微小裂缝,并在大范围内发生微小脱落(微小剥离)10.轴承断裂所谓断裂是指由于对滚道轮的挡边或滚子角的局部部分施加乐冲击或过大载荷而一小部分断裂。

11.轴承压痕咬入了金属小粉末,异物等的时候,在滚道面或转动面上产生的凹痕。

由于安装等时受到冲击,在滚动体的间距间隔上形成了凹面(布氏硬度压痕)。

12.轴承磨损所谓磨损是由于摩擦而造成滚道面或滚动面,滚子端面,轴环面及保持架的凹面等磨损。

滚动轴承损坏原因

滚动轴承损坏原因

滚动轴承的损坏可能由多种因素引起。

这些因素包括:

载荷过大或使用不当,使轴承负荷超出了其承受范围,导致轴承过早疲劳。

安装不正或轴弯曲,导致轴承滚道剥落。

润滑不足或润滑油质量不符合要求,导致轴承烧伤。

保持架碎裂,可能是由于润滑不足、滚动体破碎或座圈歪斜等原因造成的。

塑性变形,表现为轴承滚道与滚子接触面上出现不均匀的凹坑。

腐蚀或化学腐蚀作用,导致轴承生锈或腐蚀。

轴承座圈裂纹,可能是由于轴承配合过紧、外圈或内圈松动、包容件变形或安装表面加工不良等原因引起的。

点蚀磨损,由于周期性接触压力,使轴承外表发生微小裂纹和剥蚀。

金属粘附在滚动体上,可能是由于润滑不足、滚动体与保持架装配过紧或润滑油管路堵塞等原因导致的。

为了避免滚动轴承的损坏,建议定期进行润滑保养、检查负荷和使用情况,并确保轴承安装在正确的位置。

轴承滚珠磨损原因

轴承滚珠磨损原因嘿,咱来聊聊轴承滚珠磨损这事儿,就像人会生病一样,滚珠也有它的烦恼呢。

咱先说说润滑不足这个原因。

你可以把滚珠想象成一群在赛道上奔跑的小汽车,润滑油呢就是赛道上的润滑剂,要是润滑剂不够,那可就糟糕啦。

我有一次拆一个旧机器,里面的轴承滚珠磨损得特别厉害。

我仔细一看,发现润滑脂都干巴巴的,就像沙漠里缺水很久的土地一样。

滚珠在这种环境下滚动,那简直就是在“干磨”啊!每滚一下,都像是在和轨道“打架”,时间一长,滚珠表面就变得坑坑洼洼的,就像漂亮的脸蛋长满了麻子,这都是因为没有润滑油的保护。

还有杂质的问题呢。

这就好比滚珠在一个满是小石头的路上跑。

我记得有次看到工厂里一台设备,轴承总是出问题。

后来检查发现,周围环境不太好,有很多小灰尘、金属碎屑啥的。

这些杂质就像一群调皮的小坏蛋,跑到滚珠和轴承之间。

滚珠滚着滚着,就会被这些杂质硌到。

你想啊,本来滚珠滚得好好的,突然碰到个硬邦邦的小碎屑,就像我们走路的时候突然踢到块石头,那不得疼(这里指滚珠受损)啊?时间久了,滚珠的表面就会被划出一道道小口子,磨损也就越来越严重啦。

再有就是过载啦。

滚珠本来有它能承受的重量范围,要是超过了这个限度,那就像让一个小孩子扛重物一样,根本受不了。

我见过一个叉车的轴承,那叉车经常超载工作。

滚珠在里面承受的压力太大了,每次滚动都感觉是在拼命。

这样过度的压力会让滚珠和轨道之间的摩擦力变得超级大,就像两个大力士在互相拉扯。

时间一长,滚珠磨损得可快了,原本光滑的表面都变得粗糙不堪,最后轴承也就报废啦。

所以啊,轴承滚珠磨损就是这些原因在捣乱,就像一群小怪兽在破坏滚珠的美好生活。

我们得好好注意这些问题,给滚珠一个舒适的“工作环境”,这样它们才能好好干活,设备也才能正常运行呀,不然就会像我看到的那些出问题的设备一样,总是闹毛病呢。

滚动轴承微动磨损研究

Ke r s:r l n e r g r t n a ;me h n s ;ifu n e f co y wo d ol g b a n ;fet g we r i i i c a im n l e c a t r

围 ; a ct滑 动 引起 的损 伤在 接 触 区两 端 , Het oe h 接触 面 中心受 力 最 大 的 部 分 未 受 损 伤 , 内 圈损 伤 比 且

油参 与 的切 向微 动 试 验 , 过 测 试 的 磨 损 数 据 训 通

练神 经 网络来 预 测 球 轴 承 的微 动 磨 损情 况 。对 于

幅度很 小 , 滑 油 无 法 在 接 触 表 面 重 新 分 布 而 使 润 金属表 面直 接接 触 , 在 氧气 的参 与 下 相互 作 用 , 并

Re e r h o e tng W e r o li a i g s a c n Fr ti a f Ro l ng Be r n s

WA G S —mig , U Mig— eg ,HO i jn N i n X n h n Z U Ha — a

( . c o l f c a i l n ie r g S uh et io n nv r t,C e g u6 0 3 ,C ia 1 S h o o Me h nc gn e n , o t s J t gU i s y h n d 1 0 1 hn ; aE i w ao ei

滚动 轴 承处 于非 工作 状 态 时 由于外 界 振 动 载 荷 的作用 , 或其 处 于微 幅 摆 动 工况 时 , 动 体 在 滚 滚 道 的接 触 区 附 近会 发 生 微 小 的相 对 运 动 , 因运 动

轴承微动磨损及其防护措施

轴承微动磨损及其防护措施

第九篇

第一章

轴承微动磨损

第一章

轴承微动磨损

第一节

微动摩擦学的基本概念和实例

一、 基本概念

为区别于传统的滑动和滚动, 微动 ( !"#$$%& ’) 指的是二个接触表面发生极小幅度的相 对运动, 它通常存在于一个振动工况 (如发动机运转、 气流波动、 热循环应力、 疲劳载荷、 电磁震动、 传动等) 下的 “近似紧固” 的机械配合件之中, 一般其位移幅度为微米量级。相 应地, 微动摩擦学是研究微动运行机理、 损伤、 测试、 监控、 预防的学科。然而, 望文生义, 微动摩擦学经常被大家误解为一门非常特殊、 狭窄的学科, 而且由于接触表面没有宏观 的相对运动, 微动现象从设计、 使用过程、 失效分析及维修几乎未被大家认识, 更谈不上 重视。因此, 在失效分析中, 一般只强调材料质量、 强度、 磨损等问题, 极少将配合面的微 动摩擦作为考虑的一个因素。其实, 微动在工程实际中普遍存在, 涉及到学科如机械、 材 料、 力学、 物理、 化学甚至生物医学、 电工等也相当广泛。因此, 其普遍性、 复杂性和研究 难度都远远超过常见的滑动和滚动摩擦。 微动可以造成接触表面摩擦磨损, 引起构件咬合、 松动、 功率损失、 噪声增加或污染 源形成等; 微动也可以加速疲劳裂纹的萌生和扩展, 使构件的疲劳寿命大大降低。 按不同的相对运动方向, 实际的微动现象十分复杂, 根据简单化的球( 平面接触模型, 微动可分为四类基本运行模式 (如图 ) * + * + 所不) : 或称平移式微动, 这 ! 切向式微动, 是最普遍的微动方式; "径向式微动; #滚动式微动; $ 扭动式微动。后面三种微动形式 ・ /.-, ・

图!"#")

轴承磨损原因

轴承磨损原因轴承是一种常见的机械零件,广泛应用于各种机械设备中。

然而,轴承在长期使用过程中,会出现磨损现象,导致其性能下降甚至失效。

本文将从多个方面分析轴承磨损的原因。

轴承磨损的主要原因之一是润滑不良。

轴承在运转过程中,需要保持良好的润滑状态,以减少摩擦和磨损。

然而,如果润滑油不足或污染,就会导致轴承表面的润滑膜破裂,使得金属直接接触,从而加剧磨损。

此外,润滑膜的质量也对轴承的磨损起着重要影响。

如果润滑膜太薄或太厚,都会使得轴承的磨损加剧。

轴承磨损的原因还包括过载和过速。

如果机械设备在运行过程中超过了轴承的额定负荷或额定转速,就会导致轴承的磨损加剧。

过载会使轴承受到过大的载荷,从而引起轴承表面的疲劳破坏;过速则会增加轴承的摩擦热量,导致轴承的温度升高,进而使得润滑膜的质量下降,加剧磨损。

轴承磨损的原因还涉及到材料质量和制造工艺。

轴承通常由金属材料制成,如果材料质量不合格或者制造工艺不良,就会导致轴承的表面粗糙度较大,从而加剧磨损。

再者,轴承磨损的原因还与使用环境和维护保养有关。

如果机械设备运行在恶劣的环境中,如高温、高湿、高粉尘等,会使得轴承容易受到腐蚀和磨损。

此外,如果轴承长期没有得到必要的维护保养,如清洗、润滑、紧固等,也会导致轴承的磨损加剧。

轴承磨损的原因还与使用方式和安装不当有关。

如果机械设备经常处于启停状态,会使得轴承频繁受到冲击载荷,从而加剧磨损。

此外,如果轴承安装不当,如过紧或过松,都会导致轴承的磨损加剧。

轴承磨损的原因包括润滑不良、过载和过速、材料质量和制造工艺、使用环境和维护保养、使用方式和安装不当等多个方面。

为了延长轴承的使用寿命,我们应该注重轴承的润滑和保养工作,合理选择轴承的额定负荷和额定转速,注意材料质量和制造工艺,提高使用环境的条件,正确安装和使用轴承。

只有从多个方面综合考虑,才能减少轴承的磨损,延长其使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第17卷第2期2001年6月机械设计与研究M achine Design and Research Vol.17No.2June.,2001文章编号:1006 2343(2001)02 058 02滚动轴承微动磨损的影响因素裴礼清1; 杨建中2(1.上海应用技术学院,上海 200433;2.上海大学,上海 200072)摘 要:在油脂润滑条件下,对深沟球轴承在不同的摆动角度和不同的负荷下的微动磨损进行了研究,其结果,轴的摆动角度对磨损有极大的影响,虽然摆动角度小于1 时磨损速度较低,但当摆动角度超过1 后磨损急剧增大。

这种倾向表现出犹如在重载荷时那么显著。

这一现象可以用差动滑动和切向力滑动而求出的 的大小及其分布形态加以说明。

关键词:滚动轴承;微动磨损;影响因素中图分类号:T H 117;TH 133.3 文献标识码:A 收稿日期:2000 11 27本文就滚动轴承微动磨损的机理以及涉及微动磨损的诸因素(特别是轴的摆动角度、负荷及重复次数)的影响进行了研究,利用文献[1]中的分析方法考察上述研究结果。

1 实验本实验仍使用文献[1]中的试验机,试件为中国轴承厂6104深沟球轴承,下表列举了主要的实验条件,由于试验机的对称性,表中的负荷为一个轴承的负荷值。

实验在常温下进行,采用油脂润滑。

负荷(N)980196029403920重复次数(106)2468摆动角度(度)0.6830.941 1.197 1.453相对转动距离(mm)0.0940.1300.1660.201图1 损伤的评价方法2 微动磨损量的评价方法对于微动磨损量的评价,由于磨损量极小,定量计量很困难,所以这里考虑以内、外圈及滚动体产生的实际损伤区域宽度b 较之理论计算得到的动态接触宽度B(约等于静态接触宽度C S +相对转动距离D S )在宽度方向上增加多少。

将其增加率作为评价磨损量的参数,用 B 表示: B =b -BB!100%图1表示了此种评价方法。

3 实验结果3.1 切向力滑动与差动滑动的损伤图2显示了在小摆动角度条件下施加载荷时,内圈上产生的损伤其滑动区域和粘着区域的分布与文献[2]中理论分析的切向力滑动结果非常吻合(图2b 中黑色部分为滑动区),表明在摆动角度较小时切向力滑动导致的损伤更为显著。

图3显示了一例摆动角度较大时,内圈上产生的损伤与理论计算差动滑动的滑动区域大致对应。

另外,纯滚动的位置(图中A-A 处),与差动滑动理论分析所得到的纯滚动位置相一致。

由此可见,摆动角度较大的场合,差动滑动的反复进行就成为微动磨损的主要原因。

负荷为1470N 摆动角度为0.1 重复次数为107 脂润滑(a)(b) (摩擦系数f =0.6)图2内圈上切向力滑动的损伤情况负荷为1470N 摆动角度为0.94 重复次数为107 脂润滑(a)(b) (摩擦系数f =0.6)图3 内圈上差动滑动的损伤情况第2期裴礼清等:滚动轴承微动磨损的影响因素 593.2 内、外圈的损伤图4显示了内、外圈上生成的有代表性的损伤实例,从内圈来看,损伤区中金加工的痕迹已看不出,可见已生成较深的磨损。

而外圈上的损伤区还残留着金加工的痕迹,说明外圈上生成的损伤没有内圈严重。

(a) 外圈 (b) 内圈图4 内、外圈上的损伤图6 重复次数对损伤的影响3.3 微动磨损的影响因素3.3.1 摆动角度与负荷由于内圈的损伤较外圈的损伤要激烈,以下主要以内圈损伤对滚动轴承微动磨损的各因素进行讨论。

图5表示了在不同的负荷和轴的不同摆动角度下对内圈损伤增加率的影响。

由图可见,摆动角度对微动磨损有很大的影响,摆角较小时(1 以下),损伤增加率限于30-60%,摆角较大时,损伤率激增,在大负荷下尤为显著。

另外,损伤增加率也随负荷的增加而增加,但在小摆角场合,负荷的影响较小。

如果摆角不变,负荷增加时,损伤增加率有趋于饱和的倾向。

图5 摆动角度、负荷与损伤增加率的关系3.3.2 重复次数图6显示了轴承内、外圈损伤增加率与摆动次数的关系,可见内圈的损伤两端要比中部的增加率大,并且其上升速度在初期比较激烈。

另外,外圈的损伤增加率比内圈要小得多。

图7是文献[1]中所述方法对由内圈/滚动体与外圈/滚动体接触面的差动滑动引起的 的最大值进行比较的结果,其中 为接触面上的切向应力, 则为接触面上的相对滑动量, 的乘积可看作在摩擦面上单位面积的能量损失。

由图可见,内圈/滚动体接触部(a ) 内圈与滚动体 (b) 外圈与滚动体图7 内、外圈与滚动体差动滑动 值的比较的 值远远大于外圈/滚动体之 值。

随着轴的摆动角度减小,接触部中央附近的 急剧下降,而且 的峰值也向两端移动。

图8 内外圈/滚动体切向力滑动 值的比较图8为切向力滑动内圈/滚动体与外圈/滚动体接触面 的最大值进行比较的结果。

内圈/滚动体接触面上的 值也比外圈/滚动体的大,而两者比值要比差动滑动的两者比值小。

在摆动角度较大的场合,切向力滑动的峰值与差动滑动在接触区域两端的 峰值,在同一切向力条件下要小。

而在摆角非常小的情况下,两者大小关系逆转。

这就意味着如果轴的摆角较大,则差动滑动成为微动磨损的主因,而摆角较小时,切向力滑动成为微动磨损的主因。

4 结论以上就滚动轴承在油脂润滑条件下,不同的摆角、摆动次数及负荷对微动磨损的影响进行了考察,总结如下:(1) 轴的摆角对微动磨损有极大的影响,摆角在1 以内,磨损速度较小,但超过该值后磨损急剧增加。

这一倾向在大负荷下尤为显著。

(2) 内圈/滚动体间产生的磨损要比外圈/滚动体间产生的磨损激烈得多,且损伤的形态也不同。

(3) 虽然切向力滑动和差动滑动都与损伤有关,但在轴的摆角非常小时,切向力滑动为微动磨损的主因;随着摆角增大,差动滑动成为主因。

参考文献:[1] 裴礼清,等.滚动轴承微动磨损研究[J].机械设计与研究,2000,增刊.[2] 裴礼清,等.滚动轴承的滚动体与内圈接触部分的相对滑动分析[J].机械设计与研究,2000,(2):53~55.[3] 何明鉴.机械构件的微动疲劳[M ].北京:国防工业出版社,1994. 作者简介:裴礼清(1947-),讲师,从事教学、科研、项目设计。

9(Nanjing U niversity of Aeronautics and A stronautics,N anjing 210016,China)p53Abstract:T he deficiency of present belt drives design crite r ia i s pointed out to g et a start in sliding failure and fatigue frac ture failure.On the basis of the analysis of belt driv es reliability design criter ia.A method of the Vee-belt drives reliability de sign is wor ked out systematically.It is exactly and conveniently to apply to the desig n of V ee-belt drives.Key words:v ee-belt drives;reliability designStresses and Deformations of Spherical Sealing Head∀s Butt weldJI Run-dong (Department of M echanical Eng ineering,L iany ungang College of Chemical T echnology,L ianyungang222001,China)p55A bstract:T he paper deducts universal laws of residual stresses and defor mations of spher ical sealing head∀s butt weld from thin shell∀s theory of elasricity and theory of welded defor mation,giv es their quantitative answ ers,and discusses their changed law s w ith the geometical sizes and welded conditions.Key words:theor y o f elasticity;spher ical sealing head;butt w eld;stress;defor matio nInflueneial Factors on the Fretting Wear of Ball BearingPEI Li-qing1,YA NG Jian-zhong2 (l.Shang hai Institute of T echno logy,Shang hai200433,China;2.Shanghai U niversity,Shanghai,China)p58Abstract:T he amount of the fr etting o f deep groov e ball bear ing fat lubr ication is studied under the condition o f different v ibrating angle and different w eight.T he results ar e as follows: t he vibrating angle of t he shaft has a g reat impact on the wear, t he speed of the w ear is low w hen the vibrating ang le is below1 , but once the vibr ating angle ex ceeds l ,the amount of the w ear g oes up rapidly,which is as striking as t he deep g roove ball bear ing is under heav y weight.T his phenomenon can be illustrated by the v alue and distributio n fr om of acquir ed in differential sliding mov ement and tangential force sliding movement.Key words:ball bearing;fr etting w ear;influent ial factorMachining Parameter Optimization of Milling Process Based on Genetic AlgorithmsYANG Yong,SHEN X iu-liang,SHAO Hua (School of M echanical Eng ineering,Shanghai Jiao T ong U niver sity,Shanghai200030,China)p60Abstract:T he opt imization of cutting conditions plays an important r ole in improving pro ductivit y,decreasing the cost and increasing utilization of facilities.I n t his paper,the optimization of milling parameters for machining center is discussed.By con sidering the actual constr aints of machining tool and wor kpiece,the mathematic mo del of cutting parameters for t he greatest pro ductivit y is established.Based on the mo del,t he opt imal milling parameters are generated wit h genetic algorithms,and the results are v er ified wit h an ex ample.Key words:metal cutting;optimization;genetic algor ithmsTechoical Innovation Of Process Mold Inner A rced Slot on Gen eral LatheBIAN Jiang1,PAN Hong-ying1,WENG De-wei2 (l.Wux i Weifu co.,L td,w ux i214031,China; 2.Shanghai Applied T echnology Institute,Shanghai200040,China)p63 Abstract:T he article deals with the problem processing mold inner arced slot.An economical and efficient solution w as cr eatively g iven from the po int of technical innovation.Furt her mor e the general pr ocess of technical innovation was point out.Key words:technical innov atio n;lnner arced slotOrientation Analysis of Workpiece for Conceptual Design of Fix tureLIU Xuan,ZHOU Xi-weng,SHEN Xiao-hong (School of M echanical Automation,Beijing T echnolo gy and Busi ness U niversity,Beijing100037,China)p64Abstract:T his paper discusses the status and task of con ceptual design for automatic design of fixtures.Approaches the concept o f principal facet and base datum facet by abstracting the workpiece as a polyhedral frame.A naly zes the attributes and their calculated method about pr incipal facets.Submits the affect factors and mathematical formula o f base datum facet.Finally shows the flowchart of recog nizing base datum facet and gives a confirmd ex ample.Key words:conceptual design of fix ture;orientation analy sis;principal facets;datum facetsApplication and Analysis of Interchanged Adjustable C lamping Apparatus With Steel-ball-stress-transmission and Muti-piece Muti-position clampmentSHI Ju-hua (School of A gricultural Eng ineering,Nanjing Agricultural U ni v ersity,Nanjing,210032,China)p67Abstract:Based on M achining of oil pump as an ex ample,a desig ning concept for mount ing and clamping of Special-featur ed parts in procession is descr ibed,its application is ex amined.Key words:steel-ball-pr ess-transmission multi-piece multiposition clampment;inter chang ed adjustable clamping appa r atusMixture Tests for the Interation or Borate,Chlorinated Paraff in and ZDDP。