离心泵的设计叶轮的设计

叶轮的设计

取:

: 8 0( n l m)

一

2 . 叶 片 螺线 平 面 图

t 一一 背 叶 片 与 涡 室 间隙 取 t = 1 mm

一

根 据 上 述 叶 轮 叶 片 曲面 螺 线 计 算 结 果 ,绘 制 叶 片 螺 线 。在

圆周 上 取 1 6 个 轴 面 ,每 两 个 轴 面 夹 角 为2 2 . 5 。 ,当 Z = O 时, 空 螺 线 在 平 面 上投 影 , 如 图 所示 :

1 9 9 7 , 2 0 ( 5 ) : 6 -1 3

3 . 叶片 厚 度 计算 确 定 叶片 厚 度 时 ,应 注 意 到 铸 造 的 可能 性 ,对 铸 铁 叶 轮 , 叶 片 最 小 厚 度 为3—4 毫 米 ,本 次 设 计 的叶 轮 材 料 选 用MT 一 4 ,叶 … 馘 拙 :

【 1 】 丁成伟 . 离心 泵 与 轴 流 泵 . 北京: 机械 工 业 出版社, 1 9 8 1

1 4 3— 1 5 8

【 2 ] A . J . 斯捷潘诺夫. 离心 泵 和 轴 流 泵 . 北京: 机 械 工 业 出 版 社

19 80: 7 4—9 3

【 3 】 劳学苏, 何希杰. 螺旋 离心泵的原理 与设计方法. 水泵技术

I

=

5. 6 8 7 (mm )

S - - 6( I T l m)

4 . 背 叶 片 的设 计

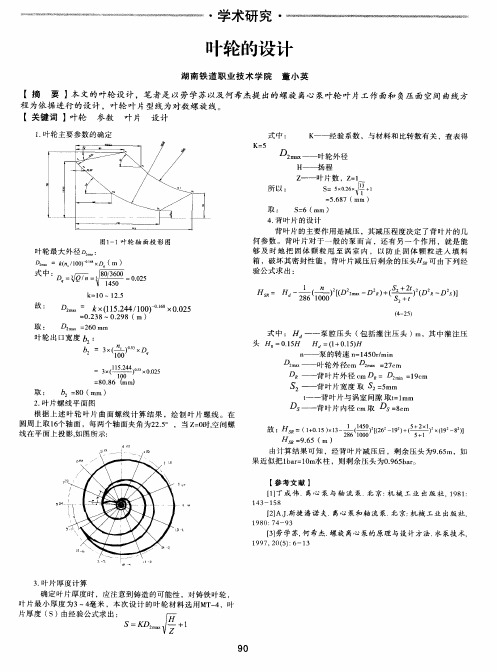

图 卜 1叶 轮 轴 面 投 影 图

背 叶片 的主 要作 用 是 减 压 ,其 减 压 程 度 决 定 了背 叶片 的 几 何 参 数 。 背 叶 片 对 于 一 般 的 泵 而 言 ,还 有 另 一 个 作 用 , 就 是 能

离心泵叶轮的设计

离心泵叶轮的设计

离心泵的水力设计主要是设计叶轮和泵壳,下面我们了解下其中的叶轮。

离心泵产生的理论压头计算:

离心泵常被认为是一种动能机器。

叶轮的旋转使叶轮中的流体高速旋转,从而将能量传递给液体,这个概念可以用数学等式表示出来:

H i=u2x c u2/g

式中H i——离心泵产生的理论压头,ft;

u2——叶轮外直径处的旋转速度,ft/s;

c u2——液体离开叶轮的旋转速度,ft/s;

g——重力加速度,ft/s2。

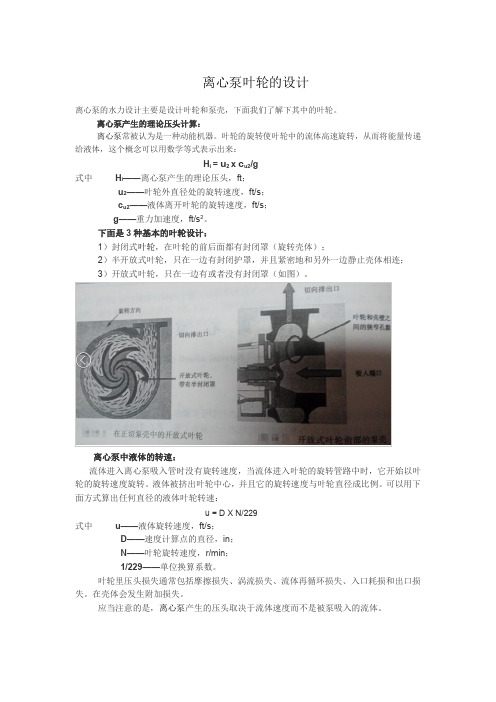

下面是3种基本的叶轮设计:

1)封闭式叶轮,在叶轮的前后面都有封闭罩(旋转壳体);

2)半开放式叶轮,只在一边有封闭护罩,并且紧密地和另外一边静止壳体相连;

3)开放式叶轮,只在一边有或者没有封闭罩(如图)。

离心泵中液体的转速:

流体进入离心泵吸入管时没有旋转速度,当流体进入叶轮的旋转管路中时,它开始以叶轮的旋转速度旋转。

液体被挤出叶轮中心,并且它的旋转速度与叶轮直径成比例。

可以用下面方式算出任何直径的液体叶轮转速:

u=D X N/229

式中u——液体旋转速度,ft/s;

D——速度计算点的直径,in;

N——叶轮旋转速度,r/min;

1/229——单位换算系数。

叶轮里压头损失通常包括摩擦损失、涡流损失、流体再循环损失、入口耗损和出口损失。

在壳体会发生附加损失。

应当注意的是,离心泵产生的压头取决于流体速度而不是被泵吸入的流体。

离心泵的水力设计讲解

离心泵的水力设计讲解离心泵的水力设计步骤如下:1.根据设计参数计算比转速ns;2.确定进出口直径;3.进行汽蚀计算;4.确定效率;5.确定功率;6.选择叶片数和进出口安放角;7.计算叶轮直径D2;8.计算叶片出口宽度b2;9.精算叶轮外径D2以满足要求;10.绘制模具图。

在设计离心泵之前,需要详细了解该泵的性能参数、使用场合、特殊要求等。

下表为本章中叶轮水力设计教程中使用的一组性能要求。

确定泵的进口直径时,应考虑泵吸入口的流速,一般取为3m/s左右。

大型泵的流速可以取大些,以减小泵的体积,提高过流能力;而对于高汽蚀性能要求的泵,应减小吸入流速。

本设计例题追求高效率,取Vs=2.2m/s,Ds=80.对于低扬程泵,出口直径可取与吸入口径相同。

高扬程泵,为减小泵的体积和排出管直径,可小于吸入口径。

本设计例题中,取Dd=0.81Ds=65.泵进出口直径都取了标准值,速度有所变化,需要重新计算。

本设计例题中,进口速度为Vs=2.05,出口速度为3.10.汽蚀是水力机械特有的一种现象,当流道中局部液流压力降低到接近某极限值时,液流中就开始发生空泡。

在确定泵转速时,需要考虑汽蚀条件的限制,选择C值,按给定的装置汽蚀余量和安装高度确定转速。

转速增大,过流不见磨损快,易产生振动和噪声。

汽蚀是液流中空泡发生、扩大、溃灭过程中涉及的物理、化学现象,会导致噪音、振动、甚至对流道材料产生侵蚀作用。

这些现象统称为汽蚀现象,一直是流体机械研究的热点和难点。

为了避免汽蚀带来的负面影响,需要计算汽蚀条件下允许的转速,并采用小于该转速的转速。

在计算汽蚀条件下的转速时,需要先计算汽蚀余量NPSHa,而NPSHa的计算需要知道泵的安装高度和设计要求中的数值。

例如,设计要求中给出的安装高度为3.3m,那么计算得到NPSHa为6.29m。

同时,还需要计算NPSHr,可以通过NPSHa除以1.3得到,例如计算得到NPSHr为2.54m。

比转速是一个综合性参数,它说明着流量、扬程、转数之间的相互关系。

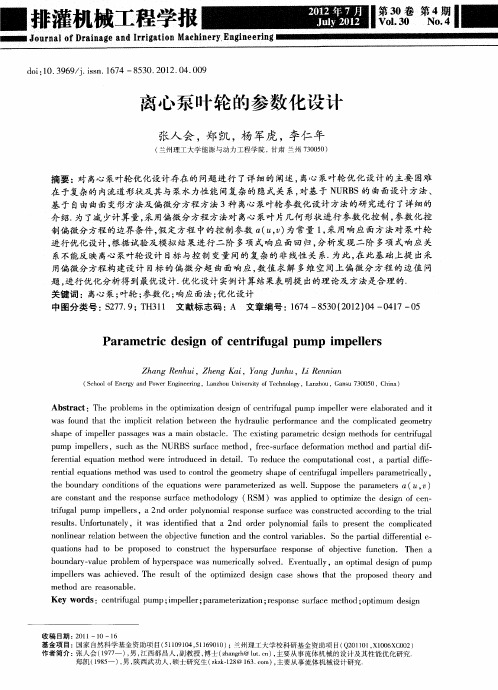

离心泵叶轮轴面图的优化设计

进行正交试验直观分析计算时,首先计算各因 素的水平总值。将第 i 列所安排因素的第 j 个水平

总值记为Tij 其值等于该因素在第 j 个水平所做的试

验(计算)结果之和。 例如第 1 个因素(R1)

第1 个水平总值为 T11 y1 y2 y3 y4 第2 个水平总值为 T12 y5 y6 y7 y8 第3 个水平总值为 T13 y9 y10 y11 y12 第4 个水平总值为 T14 y13 y14 y15 y16

素确定为 R1 、 R2 、 R3 、1 。

2.3 确定因素水平 因素所处的状态称为因素水平。因素水平的确

定往往受到一定的限制,相当于非线性规划中设计 变量的约素束条件,如:

前盖板型线小圆弧段BC 的半径 R1 的最小值受 叶轮铸造工艺的限制,通常 R1min 5 mm;而 R1 的最大值 R1max 0.5(D2 D j ) L2 。

Fpi f (Li ) 17.91Li 1661

离心泵叶轮轴面图的优化设计

于是可按式(4)确定评价指标 y F ,并设定

表 1 L16 (45) 正交试验直观分析计算表

试验号

因素1 R1 (mm)

因素2 R2 (mm)

因素3 R3 (mm)

因素4 L2 (mm)

因素5 α1 (°)

评价指标 y

前盖板型线中出口直线段DE与大圆弧段 CD

交点处至叶轮出口直径的距离 L2 的最小值取有实 际意义的 L2min 5 mm,其最大值应为

L2max 0.5(D2 D j ) R1

前盖板型线中出口直线段DE 与纵坐标的夹角

1 通常在 5°~8°范围,因此可得 1min 5 和 1max 8 。

满足精度要求,可终止计算。此时对应于该 y 值的

离心泵的设计与选型

离心泵的设计与选型1.引言1.1 概述离心泵是一种广泛应用于各个领域的流体传输设备,其工作原理是利用叶轮的旋转运动将液体带入泵体,并通过离心力将液体从泵体的中心推到出口,从而实现流体的输送。

离心泵具有结构简单、运行稳定、流量大、压力高等特点,已广泛应用于工业领域的冷却水循环、供水系统、石油化工、农业灌溉等领域。

在设计离心泵时,需要考虑一系列要点。

首先,泵的结构设计应合理,包括叶轮、泵体、轴承等部分的选择和设计,以确保泵能够正常运行并具有较长的使用寿命。

其次,泵的性能参数,如流量、扬程、效率等,应满足实际应用的需求。

同时,还需要考虑泵的工作环境和工作介质的特性,选择适合的材料和密封方式,以确保泵的运行安全可靠。

此外,对于大型离心泵,还需要考虑泵的运行成本和能耗情况,进行经济性分析,从而选型合适的离心泵。

综上所述,离心泵的设计与选型是一个综合性的工作,需要考虑多个因素的综合影响。

设计人员应充分了解离心泵的基本原理和设计要点,结合实际应用需求,合理选型,并根据具体情况提出设计与选型建议,以提高离心泵的工作效率和可靠性。

文章结构部分的内容可以是对整篇文章的组织和布局进行介绍,以引导读者了解文章的结构和内容安排。

可以按照以下方式编写文章1.2文章结构的内容:文章结构:本文将按照以下结构进行论述和分析离心泵的设计与选型:1. 引言:首先,我们将对离心泵的概述进行介绍,包括离心泵的定义和应用领域。

接着,我们将说明本文的目的,即为读者提供关于离心泵设计与选型的详细指导。

2. 正文:在正文部分,我们将详细阐述离心泵的基本原理,包括其工作原理和结构特点。

同时,我们还将重点讨论离心泵的设计要点,涵盖了功率计算、叶轮设计、进出口截面积的确定等关键问题。

通过深入分析这些要点,读者能够更好地理解离心泵的设计与选型过程。

3. 结论:最后,我们将总结本文的主要内容和结论。

在总结部分,我们将回顾离心泵的基本原理和设计要点,并给出相应的设计与选型建议。

离心泵叶轮的参数化设计

Pa a e rc d sg f c n r f g lp m p i p l r r m t i e i n o e t iu a u m e l s e

Z a g Re h i h n i h n n u ,Z e g Ka , 几 u h ,L n n gJ n u i Re n a

r n ile u to sme h d wa s d t o to he g o t h p fc n rf g li e lr a a ti al e t q ai n t o su e o c n r lt e mer s a e o e tiu a mp l sp r merc ly, a y e

在 离心 泵 的传 统 设 计 方 法 中 , 计 人 员 的 经 验 设

对 泵产 品 的设计 质量 有 很 大 的影 响 , 优 秀 的水 力 且 模 型需 要较 长 的设 计 周 期 , 化 设 计 难 以进 行 . 优 这 是 由于泵 的水 力性 能 与其 复 杂 的 内流 道 形 状 之 间 复 杂 的隐式关 系所 致 , 问题 在 形状 优 化 领 域 被称 该 为 具有 流动 约束 的功 能 曲面 的形 状 优 化 问题 , 是 也

aecnt t n erso s sr c e oooy ( S )w sa pi pi z ed s no e . r o s n dt ep ne u aem t d l a a h f h g RM a p l dt ot et ei f n e o mi h g c

p mp i elr u mp le s,s c st u h a he NURBS s ra e meho u c t d,fe —u a e d f r to t o n a t ld f f r e s r c eo main meh d a d p ri i- f a

离心泵 - 设计和应用

离心泵 - 设计和应用

离心泵是一种常见的动力泵,通过离心力将液体从低压区域输送到高压区域。

下面是离心泵的设计和应用的一些基本信息:

设计要点:

1.叶轮设计:离心泵的关键部分是叶轮。

叶轮设计会影响泵的

能效、流量和扬程等性能指标。

叶轮通常采用单吸入式或双吸入式,叶片形状和数量的选择取决于具体需求。

2.泵壳和进出口管道:泵壳应具备充分的强度和密封性能,以

承受泵的工作压力。

进出口管道的设计应考虑液体进出泵的流畅性和减少能量损失。

3.轴封和轴承:泵的轴封和轴承需要具备耐腐蚀性和高可靠性。

常用的轴封形式包括填料密封、机械密封和磁力密封。

4.驱动装置:离心泵可以由电动机、内燃机或其他动力源驱动。

选用合适的驱动装置需要考虑功率、转速和机械耦合等因素。

应用领域:

1.工业领域:离心泵广泛应用于工业过程中的液体输送、冷却

系统、供水循环、化工生产等。

不同的行业有不同的需求,如石油化工、矿山、造纸业等。

2.建筑行业:离心泵在建筑行业中常用于供水、排水、消防系

统、暖通空调等。

它们可提供稳定的水压和流量。

3.农业领域:农业灌溉系统、污水处理、渔业养殖等需要液体

输送的农业领域也常用到离心泵。

4.能源行业:离心泵在能源行业中用于输送原油、天然气、煤

浆等,以及核电站中的循环水系统。

5.生活领域:离心泵也应用于居民区的供水、水循环系统、游

泳池等。

总而言之,离心泵由于其结构简单、稳定可靠以及广泛的应用领域而备受青睐。

根据具体需求,可以选择合适的离心泵类型和规格,以满足不同应用的要求。

离心泵——叶轮设计说明书

主要设计参数本设计给定的设计参数为: 流量Q=33500.01389mmhs=,扬程H=32m ,功率P=15Kw ,转速1450minrn =。

确定比转速s n根据比转速公式343.65145046.3632s n ⨯=== 叶轮主要几何参数的计算和确定1. 轴径与轮毂直径的初步计算1.1. 泵轴传递的扭矩3159.5510955098.81450t P M N m n =⨯=⨯=⋅其中P ——电机功率。

1.2泵的最小轴径对于35号调质钢,取[]5235010Nm τ=⨯,则最小轴径0.02424d m mm ==== 根据结构及工艺要求,初步确定叶轮安装处的轴径为40B d mm =,而轮毂直径为(1.2~1.4)h B d d =,取51h d mm = 2. 叶轮进口直径jD 的初步计算取叶轮进口断面当量直径系数0 4.5K =,则0 4.50.09696D K m mm ====对于开式单级泵,096j D D mm == 3. 叶片进口直径1D 的初步计算由于泵的比转速为46.36,比较小,故1k 应取较大值。

不妨取10.85k =,则110.859682j D k D mm ==⨯=4. 叶片出口直径2D 的初步计算220.50.5246.369.359.3513.7310010013.730.292292s D D n K D K m mm --⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====5. 叶片进口宽度1b 的初步计算()002221114/4//v vm j j hvQ Q V V D D d Q b DV ηηππηπ===-=所以 220111144j j v V D D b V D K D ==其中,10v V K V =,不妨取0.8v K =,则22118535.42440.863.75jv D b mm K D ===⨯⨯6. 叶片出口宽度2b 的初步计算225/65/6246.360.640.640.33731001000.33730.00727.2s b b n K b K m mm ⎛⎫⎛⎫==⨯= ⎪⎪⎝⎭⎝⎭====7. 叶片出口角2β的确定取2β=15°8. 叶片数Z 的计算与选择取叶片数Z=8,叶片进口角0155.8β=。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

概述

1982 年,A.布斯曼较早地在离心泵叶轮上采用对数螺旋线。1961 年,J. 郝比奇在“模型挖泥泵特性”一文中,通过实验指出,采用对数螺旋线叶形叶轮 的泵,其输送清水和浆体时的效率均高于渐开线等叶形的叶轮。目前渣浆泵叶轮 叶片型线设计中,比较广泛地采用对数螺旋线。本次的叶轮设计是以劳学苏以及 何希杰提出的螺旋离心泵叶轮叶片工作面和负压面空间曲线方程为依据进行的 设计,叶轮叶片型线为对数螺旋线。

订做机械设计(有图纸CAD和WORD论文) QQ 1003471643 或QQ 2419131780

θ r Z N θ r Z

67.6 8.4 97.1 22 495 12.5 59.8 63.1 26.3 92.9 23 517.5 12.2 55.7 58.7 24.3 88.8 24 520 12 55.2 54.4 22.4 84.7 50.4 21.1 80.5 405 20.3 76.4 427.5 16.3 72.2 450 14.1 68.1 472.5 13 64

(5) b2 b3 曲面螺线方程:

2

θ = −150� ~ − 100�

订做机械设计(有图纸CAD和WORD论文) bb

(6)

3 4

r = 99.8[1 − 0.006θ ] Z = 186.41[1 − 0.006θ ]

θ = −100� ~86�

曲面螺线方程:

θ = 86 ~520 QQ 1003471643 或QQ 2419131780 r Z

取 α 2 =45 � 11.叶轮出口倾角 α 3 :

α 3 =7.79 × ln n s − 24.03

=7.79 × ln 115.244 − 24.03 =12.95 � 取 α 3 =13 � 12.叶轮出口最小直径 D2 min :

D2 min = D2 max − 2b2 tgα 3

=260-2 × 80 × tg13 �

(3) a 1b1 曲面螺线方程:

2

θ θ r = 130 + ⋅ 80 ⋅ tg12 � 150 Z = 115 −

(4) b1 b 2 曲面螺线方程:

θ = 0 � ~ − 150 �

Z = 169.23 − 0.172θ r = 146.81 − 4900 − ( Z − 186.41)

Z = 150.85 − 0.184θ

� �

= 229.31 − 48400 − ( 2 45

− 55)

2

N θ r Z N θ

0 0

1 22.5

表 3-1 轮缘侧曲面螺线(部分)值 3 4 5 6 7 67.5 90 112.5 135 157.5 106.6 101.4 94.3 89.7 14 15 315 337.5 58.7 42.5 24 535 46 0 96.3 81.5 16 360 54.4 37.7

其中:

Q n

K1 = 3.5~6.5 D1 = K1 × 3

80 3600 1450

=0.836~0.161(m) 取 4.轮毂直径 d h :

D1 =100(mm )

(主要考虑效率兼顾泵的抗汽蚀性能)

d h =19.96+0.07× n s

=19.96+0.07×115.244 =28(mm) 5.叶轮轴向长度 L: L= (1.24 + 0.23 × = (1.24 + 0.23 × =195.66(mm) 圆整后得: L=195(mm) 6.轮缘侧圆弧半径 R1 :

ns ) × r2 max 100

115.244 ) × 130 100

R1 =52.28+0.91 × n s R1 =52.28+0.91×115.244

=157.15 圆整后等: R1 =160(mm) 7.轮毂侧圆弧半径 R 2 :

R 2 =73.4+1.29 × n s

=73.4+1.29 × 115.244 =222.06 圆整后等: R 2 =220(mm) 8.轮毂侧圆弧半径 R 3 :

-7 -150 113.5 194.5 2 45 70 136.1 12 270 30.5 101.2 21 3 67.5 65.5 110

-6 -135 110.5 192.5 4 90 1 34.3 13

103.5 188.6 5 112.5 56.6 130.2 14

1 22.5 74.7 161.2 11 247.5 33.7 105.4 20

R 3 =60~90(mm)

取 R 3 =70(mm) 9.轮缘侧叶片倾角 α 1 :

α 1 =60.51-0.13 × n s α 1 =60.51-0.13 × 115.244

=45.528 � 取 α 1 =45 � 10.轮毂侧叶片倾角 α 2 :

α 2 =57.1-0.1 × n s α 2 =57.1-0.1 × 115.244 α 2 =45.58 �

-112.5

-1 -22.5 127.5 126.9

表 3-2 出口段螺线(部分)值 -2 -3 -4 -5 -6 -45 -67.5 -90 -112.5 -135 125.1 122.6 120.1 117.6 115.2 138.9 150.8 162.7 174.6 186.6 表 3-3 轮毂侧曲面螺线(部分)值 -4 -3 -2 -1 0 -90 -67.5 -45 -22.5 0 97.9 93.2 88.6 84 79.3 287.1 261.9 236.7 211.6 186.4 6 7 8 9 10 135 157.5 180 202.5 225 52.2 48 44 40.5 37 126.1 121.9 111.8 113.6 109.5 15 16 17 18 19

r = (1 ± bθ ) r0 z = (1 ± bθ ) z 0

式中 ( z 0 , r0 )为a1点坐标(115,130) 根 据 边 界 条 件 , 以 o ′点为坐标原点得 a1 a 2 空 间 曲 线 方 程 为 : r=130[1-0.00163θ] z=115[1-0.00163θ]

=189.45 取 D2 min =190(mm) 13.轮缘和轮毂各段轴向长度 L1~ L 4 : L 1=(0.45~0.68)L=(0.45~0.68) × 195=87.75~132.6 (作图在范围内)

L2 = ( 0.6~0.8) L = ( 0.6~0.8) × 195 = 117~156

=11.6 � 15.轮毂侧叶片出口安放角 β 2 hu :

β 2 hu = tg −1

V2 m u 2 hu (1 − K hu )

其中: u 2 uh =

πD2 min ⋅ n 60

3.14 × 190 × 1450 60 =14.42 =

K hu = 0.848(

=0.789 所以: β 2 hu = tg −1

=0.238~0.298(m)

取: 2.叶轮出口宽度 b 2 :

D2 max =260mm

b2 = 3 × (

= 3× (

n s 0 .53 ) × Dq 100

115.244 0 .53 ) × 0.025 100 =80.86(mm) 取:

b 2 =80(mm)

3.叶轮出口直径 D1 :

D1 = K1 × 3

S = KD2 max

3.2 叶轮主要参数的确定

图 3-1 叶轮轴面投影图

1.叶轮最大外径 D2 max :

D2 max = k ( n s / 100 ) − 0. 168 × Dq (m)

式中:

Dq = 3 Q / n = 3

80 3600 = 0.025 1450

k=10~12.5 故:

D2 max = k × (115.244 / 100) −0 .168 × 0.025

n s 0. 2 ) = 0.04938 100

u 2 sh = πD2 max ⋅ n / 60 = 3.14 × 260 × 1450 / 60

=19.7297

K sh = 0.826(

n s − 0. 177 ) = 0.8055 100

所以: β 2 sh = tg −1

0.04938 × 2 × 9.8 × 13 19.7297 × (1 − 0.8055)

17.叶轮出口叶片包角 ϕ ex :

ϕ ex =156.95(

=147.67 取

n s − 0 .43 ) 100

ϕ ex =150 �

18.轮缘螺线起点处圆弧半径 R 0 :

R 0 =0.63 n s − 4.17

=0.63 × 115.244-4.17 =68.43 圆整得: R 0 =70(mm) 19.轮毂侧叶片包角 ϕ hu :

8 180 91.3 76.6 17 382.5 50.4 32.9

130 125.2 120.5 115.7 110.5 115 110.7 106.6 102.4 97.8 9 10 11 12 13 202.5 225 247.5 270 292.5

r 86.4 81.6 76.9 72.2 67.6 63.1 Z 71.8 66.9 62 57.2 52.3 47.5 N 18 19 20 21 22 23 θ 405 427.5 450 472.5 495 517.5 r 48.6 47.9 47.2 46.8 46.3 46.1 Z 28 23.2 18.3 13.4 8.6 3.7 N θ r Z N θ r Z N θ r Z N 0 0 130 115 -5

n s − 0. 164 ) 100

0.04938 ⋅ 2 × 9.8 × 13 14.42 × (1 − 0.789)

=14.5 � 16.叶片进口安放角 β1 sh , β1 hu :