全钢丝载重子午线轮胎生产工艺及配方

全钢丝载重子午线轮胎生产工艺及配方

全钢丝载重子午线轮胎生产工艺及配方一、全钢子午胎配方设计原则轮胎配方设计,就是按照轮胎产品使用特点、有关国际和国家规定的各项性能指标,根据橡胶原材料的性质和积累的经验,考虑橡胶原材料以及各组分之间如何配比的方案,然后通过试验验证设计目的,如能获得产品所需要的性能及各项要求,这种橡胶和各种助剂的配比方案,就是我们所设计的配方。

我们大家都清楚,无论那一种橡胶,不可能各方面性能都能达到理想的水平,这种不足就可以通过配方设计来得到补偿,以期达到改善橡胶某些方面性能的目的(包括胶料的加工性能和制品的物理机械性能)。

1.1配方的设计原则 1、对轮胎产品的性能要求、使用条件要求均要有充分正确的认识,进行有针对性的设计。

2、对轮胎各部件的特殊性能要求和胶料的加工性能(加工过程中的温度、胶料流动性等)要求要有充分正确的认识,要与轮胎结构设计工程师进行交流,既要考虑各不同部件在使用、加工过程的差异性,又要考虑它们的共性和相关性,确保各部位的胶料性能达到要求。

3、对轮胎的硫化条件包括硫化介质、硫化温度、硫化压力等要了解,对轮胎整体配方设计时,要充分考虑各个配方的硫化速度的匹配。

4、对轮胎各部位的胶料物理性能的匹配,要在充分了解硫化速度的前提下,对胶料的强度、定伸等性能进行评价。

5、配方设计时,除考虑同一配方中各配合剂之间的内在联系,同时要考虑相接触的胶料中的配合剂的联系。

如,相邻胶料配方的硫黄、促进剂等。

6、配方设计人员在考虑选取配合剂时,要避免使用有毒原材料,尽力不使用能导致职业病的配合剂和溶剂,减少污染和公害,加强劳动保护,确保操作人员的健康和环境的清洁。

7、配方设计在保证性能的前提下,一定要体现低成本和材料简单化。

1.2配方设计程序根据配方的设计原则进行配方的设计,指定配方的程序如下: 1、先要调查研究,确切了解产品的具体使用条件,诸如使用温度、压力、接触的介质、受力情况等。

根据这些调节,收集有关资料,总结以前的经验教训,拟出一系列的性能指标。

全钢丝子午胎知识及制造工艺

全钢轮胎的命名 Denomination of TBR tire

有内胎Tube type tire 11.00 R 20 16PR 149/146 K

速度符号Speed symbol 负荷指数Load index

层级(轮胎负荷能力) Ply rating (loading ability) 轮辋名义直径(英寸) Nominal diameter of rim 子午线结构代号 Symbol of Radial 名义断面宽(英寸) Nominal section width(inch)

3belts+0°belt

21

4belts

TBR轮胎发展趋势TRDeUvCelKopTmIeRnEt tCreOndMoPfOTBNREtNirTe S

国内市场Domestic market • 子午化:子午化比率逐年提高 Radial tire:radialization is now enhancing year after year. • 无内化:主要用在客车和公共汽车 Tubeless tire: it is mainly used on bus and truck.

胎体帘线:疲劳/抗磨损性能更好,和/或重量更小,成本更低 Carcass cord:better fatigue/fretting and/or lower weight/cost. - 高强度Higher strength - 无外扰丝 Wrapless - SS或ZZ帘线SS/ZZ cords

7

轮胎的分类 Sorts of tire 按骨架材料分Sort by framework 非钢丝轮胎:胎体和带束层均不是钢丝帘线,用尼龙、 纤维、聚酯等。 半钢丝轮胎:带束层是钢丝帘线 全钢丝轮胎:胎体和带束层都是钢丝帘线

全钢丝子午线轮胎胎圈成型作业要点

全钢丝子午线轮胎胎圈成型作业要点一、胎圈成型工艺流程1.预成型预成型是指将钢丝制成所需形状的过程。

首先,将经过拉丝和整形的钢丝编织成带状结构,然后将带状结构卷绕成圆形,经过加热和冷却后形成预成型胎圈。

2.折边折边是将预成型胎圈的边缘向内折叠,使其与轮胎胎体更好地贴合,并增加胎圈的强度。

折边需要使用专用的机器在预成型胎圈的两个边缘同时进行。

3.焊接焊接是将折边后的预成型胎圈进行焊接,使其形成闭合的圆环。

焊接工艺包括电阻焊接和MIG/MAG焊接两种方法。

电阻焊接是通过电流通过两个电极产生热量,将焊接接口加热至熔点并形成焊接。

MIG/MAG焊接则是通过提供电弧和外部保护气体,将焊接接口加热至熔点并形成焊接。

4.定型焊接后的胎圈需要进行定型,以确保其形状和尺寸的精确性。

定型过程中会使用模具将胎圈暴露在高温和高压的环境中,使其获得稳定的形状。

二、胎圈成型工艺控制要点胎圈成型工艺的控制对于保证轮胎质量和性能至关重要。

以下是胎圈成型工艺的控制要点。

1.原材料控制胎圈的制作需要优质的钢丝作为原材料,因此需要对原材料进行严格的控制。

包括控制钢丝的拉伸性能、硬度和表面质量等。

2.温度控制在胎圈成型过程中,温度对于预成型、焊接和定型等环节都有重要影响。

需要严格控制每个环节的温度,确保系统温度稳定和过程可控。

3.加工精度控制胎圈成型工艺要求胎圈的形状和尺寸精确。

因此,在每一个环节都需要控制加工精度,包括拉丝和整形、卷绕、折边、焊接和定型等。

4.检测控制胎圈成型后需要进行质量检测,包括外观质量、尺寸和热处理等。

需要建立完善的检测控制体系,确保胎圈的质量达到要求。

三、胎圈成型工艺常见问题及解决方法在胎圈成型过程中,常常会遇到一些问题,需要及时解决。

以下是一些常见问题及其解决方法。

1.焊接接头质量不合格可能原因有电阻焊接/MIG/MAG焊接参数设置不合理、焊接接触面不整齐等。

可以通过调整焊接参数、整理焊接接触面等方法解决。

2.预成型胎圈尺寸不准确可能原因有预成型工艺参数不合理、设备磨损等。

子午线轮胎的生产流程

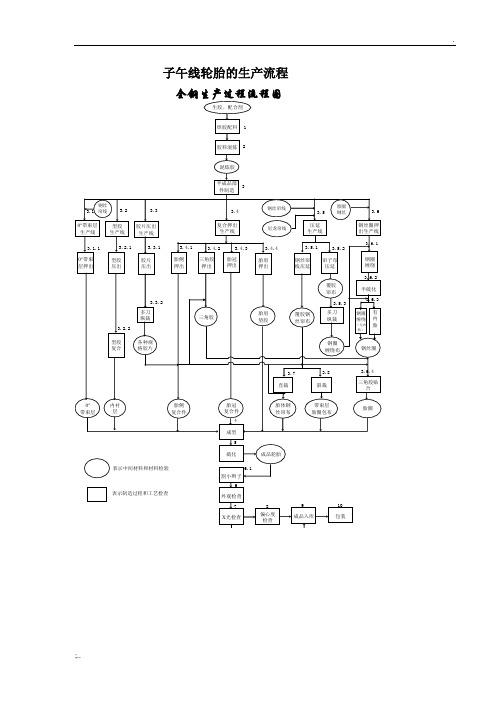

子午线轮胎的生产流程全钢生产过程流程图第一节生产工艺条件子午线轮胎的生产对工艺条件的要求比较严格。

实践证明,子午线轮胎的质量对生产工艺条件的反应特别敏感,而这一点对斜交胎的生产则表现的不是十分明显。

如果把子午线轮胎的生产工艺与斜交胎的生产工艺条件等同要求,那么就不会生产出高质量的于午线轮胎。

1.对温度、湿度的要求全钢丝子午线轮胎的生产厂房室温要求保持恒定,尤其是压延生产区、裁断生产区和成型生产区一定要严格控制,一般保持在22±2℃。

温度低则各种部件变硬,影响粘合,部件收缩率大,部件尺寸难控制,温度高则各种部件工艺操作困难。

相对湿度一般要求控制在50%以下,尤其是钢丝压延锭子房内和成型区。

如果湿度过大,钢丝帘线表面有水份,重则生锈,影响橡胶与钢丝帘线的粘合。

如果湿度过小,操作人员会感到口干舌燥,极不舒服。

所以绝大多数工厂在锭子房和成型区采用大面积空调,来保持春夏秋冬温度、湿度恒定。

2.对紫外线和臭氧的要求全钢线于午轮胎生产中的各种部件存放应严格控制太阳光中紫外线的照射和臭氧的侵入。

因为紫外线和臭氧都会引起橡胶老化而影响橡胶粘合,故子午线轮胎生产厂房一般不采用日光采光,即使是墙上有窗也要在玻璃上涂上一层黄色涂料,用来过滤紫外线,室内采光多采用一种特制的、尽量减少紫外线的日光灯管。

半成品部件的贴合面在成型之前尽量不暴露在外面,防上与紫外线和臭氧接触。

3.对灰尘的要求灰尘对橡胶有隔离作用,影响橡胶的粘合,所以目前太多数于午线轮胎生产厂房都采用封闭式,厂房内的通风采取过滤,胶料及原材料运输采用外用车辆不进车间,内用车辆不出车间的内、外交接。

有的厂规定进出车间职工换鞋等一系列措施防止灰尘进入生产区。

第二节胶料生产的主要工艺过程1. 原材料的加工主要包括天然橡胶、丁基橡胶的烘胶,将大块的小料加工成符合工艺规程要求的重量。

混炼前将天然橡胶、丁基橡胶烘到工艺要求的温度,以利于保护设备和炼胶质量。

2. 配料工艺炼胶车间要根据胶料的生产配方中规定的质量标准和生产计划的要求将各种小料和大料进行配制,配制的公差要符合制造标准要求。

子午线轮胎的结构设计与制造工艺

子午线轮胎的结构设计与制造工艺学习目的与要求通过学习掌握子午线轮胎的技术设计及施工设计方法;熟练了解子午线轮胎的构造和结构特点;掌握子午线轮胎的成型工艺;了解半成品部件准备及硫化工艺。

第一节子午线轮胎的分类及组成一子午线轮胎的分类(一)按用途不同分类目前子午线轮胎按轮胎用途来分,多数为轿车子午线轮胎、轻载子午线轮胎、载重子午线轮胎等;另外许多力车胎、工程胎、农业胎、工业胎也部分进行了子午化。

(二)按所用骨架材料不同分类(1)全钢丝子午线轮胎:子午线轮胎的带束层和帘布层均为钢丝材料制作。

(2)半钢丝子午线轮胎:子午线轮胎的带束层由钢丝材料制作,帘布层为纤维材料制作。

(3)全纤维子午线轮胎:子午线轮胎的带束层和帘布层均为纤维材料制作。

一般载重胎多数为全钢丝子午线轮胎,而轿车胎和轻卡胎多为半钢丝子午线轮胎或全纤维子午线轮胎。

二子午线轮胎的组成目前子午线轮胎的种类很多,下面主要以轿车子午线轮胎、轻载子午线轮胎、载重子午线轮胎为例进行介绍子午线轮胎的组成。

(一)轿车子午线轮胎的组成轿车子午线轮胎由胎面、冠带层、带束层、胎体帘布层、气密层和胎圈等部分组成。

轿车子午线轮胎的断面图见图4-1。

1.胎面胎面由胎冠胶和胎侧胶组成。

胎冠胶为一个整体胶件,可不分基部胶和冠部胶。

胎侧胶主要用于保护胎体帘布层,一般子午胎的胎体层数少,所以胎侧胶厚度需要厚一些。

由于子午胎胎体柔软弯曲变形大,故要求胎侧胶的耐屈挠疲劳性能和耐光老化性能好。

2.冠带层冠带层附加在带束层上面,一般用1~2层尼龙帘布制成,帘线角度为90︒(即帘线与胎冠中心线平行),用于提高轿车子午线轮胎的高速性能。

图4-1 轿车子午线轮胎的断面图3.带束层是轿车子午线轮胎主要受力部件,一般由两层钢丝帘布组成,但也可选用多层模量高、变形小的纤维帘布,如芳纶纤维。

帘线角度约为65-72︒。

可根据轮胎的速度和扁平率来选择带束层的帘线角度。

4.胎体帘布层胎体一般由1~2层纤维帘布组成,帘线角度为0︒(即帘线与胎冠中心线垂直)排列。

全钢子午胎制造工艺

第一章全钢子午胎简介第一节什么是全钢丝子午线轮胎1、什么是子午线?为了确定人们各自在地球上的位置,科学家们以地球的南极和北极为中心,把地球分成360等分,地球表面从面北极到南极通过英国伦敦格林威治天文台的那条经线叫做0º经线。

同时,以赤道线为基准,把地球分成南北各90条与赤道相平行的等分线圈叫纬线。

通过格林威治天文台的这条0º经线叫本初子午线,其它经线通称子午线。

2、什么是子午线轮胎?子午胎轮胎的胎体帘线排列方向象子午线一样,以轮轴为中心,从一个胎圈到另一个胎圈,径向排列。

带束层帘线虽然是斜向交叉排列,但与胎冠中心线呈很小的角度。

胎体帘线按子午线方向排列(与胎冠中心线呈90º),并有帘线排列几乎接近圆周方向的带束层箍紧胎体的这类轮胎叫做子午线轮胎,这是子午胎与斜交胎的根本区别。

3、什么是全钢丝子午线轮胎?胎体和带束层全部采用钢丝帘线的子午线轮胎叫做全钢丝子午线轮胎。

第二节全钢子午胎识别—胎侧标志介绍子午线轮胎与斜交轮胎的区别是结构上的不同。

但是这些内部结构的变化对成品胎来说外表是看不见的。

那么怎样来识别呢?只要细看轮胎胎侧上的标志即可。

1、全钢子午胎的种类标志:轮胎生产厂家在胎侧上标有“全钢丝子午线轮胎”,对应英文标识为“ALL STEEL RADIAL TYRE”。

2、子午线轮胎标志:在轮胎的规格标志中加有“R”字样,表示子午线轮胎。

“R”是英文“RADIAL TYRE”第一个大写字母。

3、不同品种、规格全钢子午线轮胎:例如:9.00 R 20轮辋名义直径(英寸)子午结构标志轮胎名义断面宽(英寸)285/ 70 R 24.5轮辋名义直径(英寸)子午线结构标志轮胎扁平率轮胎名义断面宽(毫米)4、速度级符号:代表轮胎的最高行驶速度,以英文字母表示。

如:标有“M”字样,表示该种轮胎最高行驶速度为每小时130公里。

5、层级(PR):表示轮胎在规定使用条件下所能承受的最大允许负荷的特定强度指标。

全钢丝子午线轮胎配方设计及原材料

绪论《全钢丝载重子午线轮胎原材料及胶料配方设计》的研究对象是全钢丝子午线轮胎生产所用的各种原材料以及生产配方.它是一门应用于子午线轮胎生产的专业课,是工程技术人员必须具备的最基本的专业知识.《全钢丝载重子午线轮胎原材料及胶料配方设计》主要包括两个方面的内容,全钢丝子午线轮胎所用原材料技术规范和子午线轮胎的配方设计.目的是为子午线轮胎生产提供可靠技术保证.全钢丝子午线轮胎所用原材料技术规范主要包括:a原材料储存.管理及停放时间,b天然胶与合成胶.炭黑及无机填充剂.增塑剂和树脂.促进剂和防焦剂.硫化剂和活性剂.防老剂和防护蜡.配合剂及辅助材料.浸胶尼龙6.6帘线.钢丝帘线.胎圈钢丝.原材料质量控制计划等.全钢丝子午线轮胎的配方设计主要包括:配方形式,子午线轮胎性能特点.配方设计的原则与程序.配方试验设计方法.全钢丝子午线轮胎的基本胶料配方.胶囊.胶浆与溶液的基本配方等.通过该课程的学习,比较系统地了解全钢丝载重子午线轮胎所用原材料特性及要求,掌握子午线轮胎所用原材料的质量标准.比较系统的了解子午线轮胎性能特点,基本胶料配方及辅助配方,掌握全钢丝载重子午线轮胎个部件胶料的要求,胶料配方设计的原则和要求,为今后工作打下基础.由于该课程是一门专业课,它的学习方法与学习基础课和专业基础课有一定的差别要求学员能够全面理解和掌握所学的内容,并能在实践中不断丰富.第一章全钢丝子午线轮胎所用原材料技术规范第一节原材料的储存.管理及停放时间在子午线轮胎的生产过程中,为确保生产的连续性和原材料检验的合理周期需储存一定量的原材料.一般情况下,国产原材料需储存一个月的周转量,进口原材料需储存三个月的周转量.各种原材料的储存环境应满足下述的温度要求,并确保能根据每一批的原材料的标签和验收标记对不同批次原材料给予区别,标签至少应含有以下几项内容:原材料的名称.生产厂家.到厂日期.进货单的编号.批料的质量和顺序编号.在将原材料运送到使用车间和部门的过程中要确保原材料的完整无损.生胶不要存放在室外,应存放在室温不低于15℃的封闭库房里.天然胶的包装为1吨或2吨.包装良好的板条箱可以叠放,但最高四层.包装不好的板条箱,叠放的层数相应减少.散开的用热塑性聚乙烯包装的胶块一般存放在平板架上,在聚乙烯包装不破损的情况下,可叠放两层.500-600K包装箱的合成胶(丁基胶除外)最多六层叠放.1000K g包装箱的丁基胶最多三层叠放,500Kg包装箱的丁基胶最多四层叠放,硬纸板箱包装的最多二层叠放.炭黑的运输方式有多种,有槽车运输,太空包运输,袋装形式运输(木托盘包装),塑料袋装运输(木托盘包装)等,不同品种的炭黑要分开放置.槽车运送到工厂后,质检部门取样检查并认可后,将炭黑送到库房的储存设备中.太空包运送到工厂后,将太空包放库房,最多可叠放三层.袋装形式的运送到工厂后,存放最多可叠放三层若木托盘包装不好的则叠放层数相应减少.塑料袋装形式(例如进口N115)送到工厂后,将炭黑在合适的库房中,不得叠放。

一种全钢子午线轮胎胎面配方及其制备方法[发明专利]

专利名称:一种全钢子午线轮胎胎面配方及其制备方法专利类型:发明专利

发明人:李卫国,李群,丁祥

申请号:CN202010608874.0

申请日:20200630

公开号:CN111592695A

公开日:

20200828

专利内容由知识产权出版社提供

摘要:本发明公开了一种全钢子午线轮胎胎面配方,涉及橡胶加工技术领域。

所述胎面配方按质量份数计,由以下质量份数的成分组成:天然胶橡胶为40‑100份,高顺式丁二烯橡胶为0‑40份,溶聚丁苯橡胶为0‑40份,白炭黑为0‑40份,炭黑为20‑60份,氧化锌为1‑5份,硬脂酸为1‑3份,硅烷偶联剂为0‑6.4份,低滚阻助剂为0‑1份,防护蜡为0.5‑2份,防老剂RD为1‑3份,防老剂4020为1‑3份,促进剂NS为1‑3份,硫黄粉为0.5‑3份,防焦剂为0‑0.4份。

本发明研制了一种全钢子午线轮胎胎面配方,通过本发明配方制备的轮胎胎面,使轮胎具有较低的轮胎滚阻,和较高的耐磨性能;本发明制备的轮胎胎面用于轮胎中,降低了汽车行驶中的油耗,同时又满足客户对轮胎高耐磨的需求。

申请人:山东金宇轮胎有限公司

地址:257300 山东省东营市广饶县大王镇青垦路260号

国籍:CN

代理机构:青岛中天汇智知识产权代理有限公司

代理人:郝团代

更多信息请下载全文后查看。

全钢子午线轮胎制造工艺

全钢子午线轮胎制造工艺全钢子午线轮胎制造工艺特点及工艺流程第一节全钢子午线轮胎制造工艺特点全钢子午线轮胎的制造工艺特点1、各种胶料按照塑炼和混炼的质量要求做到均匀的充分的符合技术要求的物理机械性能的工艺技术操作性能。

2、各种部件的尺寸符合技术规定的尺寸标准。

3、骨架材料与胶料覆合要达到帘线密度均匀且帘线的两面胶料厚度均一。

4、各种复合材料半成品的成型覆贴组合定位准且要均匀对称。

5、各种半成品要做到在技术规定的时间内使用。

6、各种半成品要做到无污染、无变形。

7、胎胚在硫化过程中装胎胚要定位准严格执行硫化三要素。

8、成品的搬运、包装、仓储要满足全钢子午胎的要求。

第二节全钢子午线轮胎制造工艺流程一、全钢子午线轮胎主要制造工艺1、密炼一一混炼胶2、压出一一胎面、胎侧、垫胶、胎圈胶芯3、型胶压延一一薄胶片、内衬层气密层4、钢丝压延胎体、带束层帘布、子口包布帘布5、0?压出一一0?带束层6、纵裁一一窄纤维胶帘布条和窄薄胶片条。

7、胎圈缠绕成型一一胎圈和缠绕胎圈包布8、胶芯敷贴一一将胶芯敷贴在胎圈上9、半硫化一一将胎圈进行半硫化10、15?裁断一一带束层、子口、90?裁断一一胎体帘布12、成型一一胎胚13、硫化一一轮胎外胎成品14、包布11质量检查一一100地进行外观和X光透视检查二、制造工艺流程二、生产工艺条件1、对温度、湿度要求1成型、裁断区温度20?2?湿度50?5所有半成品要及时进入该区。

2锭子房的温度高于环境温度2-3?相对湿度?60。

30?带束层锭子房条件同上。

2、对紫外线和臭氧的要求。

避免阳光的照射3、无污染、无灰尘。

第五章全、内衬层气密钢子午线轮胎制造工艺整个全钢子午线轮胎的半成品组合从内向外1层1件2、胎体帘布1件3、胎圈钢丝圈、窄的包布、填充胶或称芯胶2 件4、钢丝子口包布2件5、带束层1、2、3带束层、2根缠绕两圈的0?带束层组合件1件6、垫胶胶肩垫胶或称带束层垫胶2件7、胎侧2件8、胎面1件第一节配料和混炼胶制造工艺混炼胶的主要工艺流程配合剂的加工?橡胶和配合剂的称量?混炼?下片冷却存放?胶料快检。

全钢丝载重子午线轮胎生产工艺及配方

全钢丝载重子午线轮胎生产工艺及配方一、引言全钢丝载重子午线轮胎是一种高性能轮胎,具有承载能力强、耐磨性好、抗冲击能力高等特点,在工程机械、卡车等大型车辆上广泛应用。

本文将介绍全钢丝载重子午线轮胎的生产工艺及配方,以帮助读者更好地了解该轮胎的制造过程。

二、生产工艺1.橡胶混炼首先将天然橡胶和合成橡胶按照配方比例加入到橡胶混炼机中,加入硫化剂、促进剂、防老剂等其他辅助材料。

橡胶混炼机进行搅拌、热处理等工艺,使各种材料充分混合,并达到合适的流动性和可塑性。

2.双面带钢层制备将预先设计好的带钢经过切割、清洗等工艺进行预处理,然后在胶片涂布机上将橡胶混合料均匀地涂布在带钢上。

3.子午线层制备将尼龙等高强度纤维经过打浆、卷绕等工艺制备成子午线层,该子午线层可以增加轮胎的抗拉强度和刚性。

4.胎体制备将橡胶混合物和纤维材料放入模具中,在高温和高压下进行热压成型,形成胎体。

5.胎面加工将胎体放入胎面加工机器中,通过切割、加固等工艺,使胎体形成符合设计要求的形状和尺寸。

6.硫化与成型将经过胎面加工的胎体放入硫化罐中,进行硫化和成型。

在高温和高压条件下,胎体中的硫化剂与橡胶混合物中的硫化剂反应,形成网络状结构,使轮胎具有良好的弹性和耐磨性。

7.喷胶和轮胎成品经过硫化与成型后的轮胎进入喷胶机,将抛光剂喷涂在轮胎表面,增加其外观质量和光泽。

最后经过质检合格的轮胎会进行包装和运输,成为市场上的成品。

三、配方下面是一种常用的全钢丝载重子午线轮胎配方示例:1.橡胶材料配方-天然橡胶:60%-合成橡胶:40%-炭黑:40%-塑料化剂:2%-硫磺:2%-抗老剂:2%2.钢丝带材料配方-高强度带钢:一层-子午线纤维材料:一层3.其他辅助材料-促进剂:1%-防老剂:1%四、结论全钢丝载重子午线轮胎的生产工艺包括橡胶混炼、双面带钢层制备、子午线层制备、胎体制备、胎面加工、硫化与成型等工序。

合理的配方可以确保轮胎具有良好的弹性和耐磨性。

通过文档的介绍,读者可以更好地了解全钢丝载重子午线轮胎的制造过程,并且可以根据实际需求进行工艺和配方的优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全钢丝载重子午线轮胎生产工艺及配方一、全钢子午胎配方设计原则轮胎配方设计,就是按照轮胎产品使用特点、有关国际和国家规定的各项性能指标,根据橡胶原材料的性质和积累的经验,考虑橡胶原材料以及各组分之间如何配比的方案,然后通过试验验证设计目的,如能获得产品所需要的性能及各项要求,这种橡胶和各种助剂的配比方案,就是我们所设计的配方。

我们大家都清楚,无论那一种橡胶,不可能各方面性能都能达到理想的水平,这种不足就可以通过配方设计来得到补偿,以期达到改善橡胶某些方面性能的目的(包括胶料的加工性能和制品的物理机械性能)。

1.1配方的设计原则 1、对轮胎产品的性能要求、使用条件要求均要有充分正确的认识,进行有针对性的设计。

2、对轮胎各部件的特殊性能要求和胶料的加工性能(加工过程中的温度、胶料流动性等)要求要有充分正确的认识,要与轮胎结构设计工程师进行交流,既要考虑各不同部件在使用、加工过程的差异性,又要考虑它们的共性和相关性,确保各部位的胶料性能达到要求。

3、对轮胎的硫化条件包括硫化介质、硫化温度、硫化压力等要了解,对轮胎整体配方设计时,要充分考虑各个配方的硫化速度的匹配。

4、对轮胎各部位的胶料物理性能的匹配,要在充分了解硫化速度的前提下,对胶料的强度、定伸等性能进行评价。

5、配方设计时,除考虑同一配方中各配合剂之间的内在联系,同时要考虑相接触的胶料中的配合剂的联系。

如,相邻胶料配方的硫黄、促进剂等。

6、配方设计人员在考虑选取配合剂时,要避免使用有毒原材料,尽力不使用能导致职业病的配合剂和溶剂,减少污染和公害,加强劳动保护,确保操作人员的健康和环境的清洁。

7、配方设计在保证性能的前提下,一定要体现低成本和材料简单化。

1.2配方设计程序根据配方的设计原则进行配方的设计,指定配方的程序如下: 1、先要调查研究,确切了解产品的具体使用条件,诸如使用温度、压力、接触的介质、受力情况等。

根据这些调节,收集有关资料,总结以前的经验教训,拟出一系列的性能指标。

如:胶料的硫化速度、定伸模量、硬度、特殊要求等。

2、根据产品的使用要求,制定出一些基本实验配方。

具体配方有如下设计步骤: (1)生胶类别:根据主要性能指标确定主体材料,确定胶料含胶率、单用橡胶或并用橡胶; (2)确定硫化体系及用量:根据胶种和胶料的加工及性能要求特点来确定硫化剂、促进剂、活化剂、防焦剂的用量; (3)确定补强剂、填充剂的种类及用量:根据胶种和胶料的加工条件 (4)确定软化剂、增塑剂种类及用量:根据产品的使用环境条件 (5)确定防老剂品种及用量:根据产品的使用环境条件 (6)确定其他专用配合剂(粘合剂等)的种类及用量:根据产品的特性要求 3、确定设计配方的变量试验方法、变量范围及制定变量试验配方。

4、确定能反映产品性能的测试方法。

5、通过实验市对基本配方进行变量试验,进而优选出性能较好的一个或几个配方,进行重复实验,选出最佳配方。

6、以最佳配方进行车间中试试验,试制产品,考察胶料的加工性能是否符合要求,如有必要进行产品的成品试制,进行成品试验。

7、结合实验室小试、车间中试、成品侧室,进行配方修正,直至胶料配方完全达到要求,最后确定出生产配方,胶料质量指标,各工序的工艺条件及检验方法等完整资料。

二、全钢子午胎各部位胶料的基本性能要求 2.1各部件作用 2.1.1胎面胎面与地面相接触,故除保护胎体之外,尚有耐磨耗、缓和冲击、防滑、驱动和制动等作用。

2.1.2胎肩胎肩部位较厚,为轮胎支撑部位,此部位厚度大,散热慢,所以在轮胎设计时应特别注意散热功能。

2.1.3胎侧胎侧主要保护胎体,耐反复屈挠,通常也有连同胎肩部通称为胎侧。

2.1.4子口部位子口部位为轮胎与轮辋嵌合部位,该部位构造比较复杂,除钢丝圈及胶芯之外,还有反包胎体帘布和钢丝包布等。

2.1.5胎体胎体是轮胎的骨架,除了承受轮胎的气压之外,还要支持轮胎的负荷以及缓冲外来的冲击力。

2.1.6带束层胎面与胎体之间的由2~4层交叉的钢丝帘布组成带束层。

该带束层帘线方向与轮胎行驶方向成小角度(15~25°),其主要功能是作为胎面与胎体的过渡层,起到缓和冲击力和保护胎体的作用。

子午胎的带束层由于是几层钢丝帘布构成角度很小的带束捆扎在胎体之上,使轮胎在使用过程中周向变形较小。

采用意大利倍耐力公司专利技术的全钢子午胎,其在两个胎肩部位各加两层与胎体帘布呈90°的钢丝带,称之为0°带束层。

其作用就是不使轮胎在高速行驶时在肩部形成较大的离心力而导致轮胎肩部变形,从而起到保护轮胎、降低生热的作用。

三、全钢子午胎用原材料 3.1原材料检验项目的分级及认可程序 3.1.1原材料检验项目的分级对于轮胎生产使用的原材料检验项目,根据其重要程度,把其分为三个等级,即:C级(关键的)对于C级的检验项目,当材料到厂后要马上取样进行检验,每批必做。

M级(重要的)对这两个级别的检验项目不一定每批都做,定期检查(统计性的检验),因为轮胎厂已经把原材料质量标准和检验方法提供给原材料生产厂家,要求生产厂必须供应符合这些标准的原材料,只定期抽检就可以了。

N级(一般的) 3.1.2原材料供应商的认可轮胎厂对于轮胎生产使用各种原材料的质量要求非常严格,•凡其使用的原材料必须经过严格的检验和实际使用考验才能向工厂供应。

各工厂对使用的原材料有严格的认可程序,有以下几个步骤: 1、确定原材料生产厂家:属于那个公司的那个生产厂; 2、原材料的品种和牌号以及形状(粒状、粉末); 3、原材料的加工方法; 4、供货的长期和连续性:供货没有保证的不能列入; 5、对样品检验:对各项指标进行全面检验,双方均采用确认的同一试验方法。

进行胶料配合试验,测定对胶料性能的影响。

经上述检验符合要求后,确是一个使用厂对这种材料进行小批量试验,试验数量一般配合剂在200公斤左右,生胶和炭黑试验用量较大些,•要几吨。

如果双方检验结果一致,通知原材料生产厂家合格。

6、在使用厂进行大批量试用,要求提供的材料质量与小批量试验的相同,大批量试用的时间一般为六个月。

7、大批量试用期间如不出现问题,符合要求,则由使用厂写出报告,总部审查通过后则发给原材料生产厂认可证书,至此完成了对原材料的认可。

8、根据经验,对一种原材料的认可,从双方开始接触,到签发认可通知书这一过程所需时间至少要一年; 9、已签发认可通知书的原材料,如果在经后供应的原材料达不到认可时的质量水平,则可停止供货认可。

3.2橡胶3.2.1天然橡胶全钢子午胎厂使用的天然橡胶一般有两种牌号,即SMR10和SMR20。

对于这两种标准胶的质量标准原执行马来西亚天然橡胶研究院1979年颁布的No.9标准。

目前执行1991年修订的No.11标准。

主要修改内容是橡胶中的杂质含量,即:No.9与No.11 SMR10 0.10% 0.08% SMR20 0.20% 0.16% 在质量上要严格控制胶料发霉和杂物。

塑性初始值P0和塑性保持指数PRI值也是关键指标,PRI值这一指标表明生胶老化后的保持率,相当重要。

生胶的门尼粘度不属橡胶生产厂的控制标准,而是各轮胎厂根据轮胎生产工艺的需要规定控制的一项指标,是通过检验不同厂家生产的标准胶门尼粘度后,取其中间值而定的。

天然橡胶的门尼粘度变化范围较合成胶要大。

造成天然橡胶门尼粘度波动的原因有:产地:纬度(南北纬30°以内,最好是20°以内)和气候(如高山、平原的温差变化是不一样的)树龄:一般树龄小的,其生胶的分子量小,其门尼粘度也低。

存放时间:随着生胶存放时间的延长,其门尼粘度有上升的趋势。

加工方式:如胶乳的混合、颗粒的烘干、压制胶包的方式。

全钢轮胎对标准胶质量要求相当严格,使用的标准橡胶都是经其认可的胶园生产的,在标准胶的包装上印有专用的标记,•未经认可的胶园生产的标准胶一律不用。

一些大的轮胎公司在橡胶产地设有检验机构,负责检验和下达认可证书,并对认可的胶园定期到现场抽样检查。

如质量达不到技术标准则取消认可。

指定胶园供应标准胶有如下优点:由于其产地相对集中,所以生胶质量均匀一致,从而生产的外胎质量有保证;由于其加工方式统一,所以生胶的门尼粘度相近,使混炼胶质量均匀。

3.2.2合成橡胶对于合成橡胶来说,其门尼粘度是一项重要的技术指标,它关系到胶料的分散性和物理机械性能,并且一定程度上表征了合成胶的分子量.因此在标准中这项指标定为“C”级。

合成橡胶要进行胶料物理机械性能检验,配合使用的原材料必须是标准的。

要在开炼机上混炼。

3.2.2.1顺丁胶(高顺式,顺式含量97%)主要应用在胎面胶和胎恻胶中,利用其耐磨性和耐屈挠性好的特点。

生胶门尼粘度指标定为45±5,•最低~最高的变化范围为10,有嫌过大,对混炼胶的门尼粘度影响较大。

因此又规定了一个±3的指标。

当门尼粘度检验结果超出规定的±5时,一律退货。

如果有三批连续超出±3,并在±5范围以上,则立即通知合成胶生产厂,引起注意控制,避免出现不合格。

3.2.2.2丁苯橡胶(苯乙烯-丁二烯共聚物,苯乙烯含量为23.5%)丁苯胶由于含有苯乙烯基团,其生热高,所以一般应用于胎面胶(和其他胶种并用)和轮胎在使用时不发生应变的部位中(如胎圈钢丝覆胶)。

门尼粘度是关键指标,指标为52±3。

3.2.2.3高顺式异戊二烯橡胶高顺式异戊二烯橡胶其分子结构与天然橡胶相同,所以许多特性也和天然胶类似。

但由于是合成而制的橡胶,所以其分子量大小和分布也可以控制。

一般来说,高顺式异戊二烯橡胶的分子量分布较天然胶窄,所以在胶料加工过程中,配合剂分散速度快,胶料的压延、压出性能较好。

其生胶的门尼粘度是关键指标,指标为70±5,最好控制在±3。

3.2.2.4低顺式BR(顺式含量40%)对胶料的混炼、挤出工艺较顺丁胶要好得多。

炭黑分散速度快,挤出部件易控制形状。

用在胎面胶中,可以显著降低轮胎的滚动阻力。

用在子口耐磨胶中可以提高胶料的门尼粘度,保持半成品形状,同时也能提高胶料的耐磨性。

要使用锂做催化剂生产的,西班牙一家公司(ENICHEM公司)用Sn做偶联剂。

偶联剂不同胶料性能也不同,推荐用西班牙生产的。

德国的BAYER公司生产的CB-45NF也是不错的产品。

3.2.2.5溴化丁基橡胶由于丁基胶的分子内部饱和度高,所以其气密性较其他胶种好得多。

但其硫化速度慢,硫化时活化温度高,限制了在轮胎外胎的应用。

将丁基胶进行卤化,制成溴化丁基橡胶或氯化丁基橡胶,可以明显提高起硫化速度,因此在全钢胎的内衬层胶料中使用溴化丁基橡胶或氯化丁基橡胶,通过其他配合剂的调整,完全可以和轮胎其他部位的通用合成胶同步硫化。