片剂质量监控点

片剂质量控制要点

片剂质量控制要点1.质量标准的制定制定合理的质量标准是片剂质量控制的基础和前提。

质量标准应包括物理性质、化学性质、药效学性质、微生物学性质等指标。

在制定质量标准时,需要参考药典相关规定、国家法规、药品注册要求等,并结合生产工艺和产品特性进行适当调整和完善。

2.原材料的选择与检验选择合适的原材料对片剂的质量起到至关重要的作用。

原材料的选择应考虑其纯度、稳定性、可获得性以及与药物相互作用等因素。

在原材料进厂前应进行严格的进货验收,包括外观检查、质量合规证明文件检查以及物理、化学、微生物等方面的检验。

3.生产工艺的控制生产工艺的控制是片剂质量控制的核心环节。

应在生产过程中采取一系列严格的操作规程和记录,包括原料粉碎、混合、压片、包衣等环节的控制。

同时,应对关键步骤进行质量控制点的设置,确保每个关键环节的操作符合质量标准,并进行相应的监测和控制。

4.成品检验与评价成品的检验与评价是片剂质量控制不可或缺的一个环节。

检验包括外观检查、含量、析出物、释放度等指标的测定,以确保成品符合质量标准。

评价则是通过对成品效果的观察和测定来判断产品的质量和稳定性,包括药效学评价、稳定性研究以及缺陷和不良反应的监测等。

5.装运、包装与储存控制片剂在装运、包装和储存过程中容易受到湿气、温度、光照等外界条件的影响,影响其质量和稳定性。

所以在装运过程中要注意避免受潮、碰撞等,包装要符合规定的要求,并要设置合适的储存环境,包括温度、湿度、光照等的控制,以保证片剂的质量和稳定性。

总之,片剂质量控制的要点主要包括质量标准的制定、原材料的选择与检验、生产工艺的控制和成品的检验与评价,以及装运、包装与储存的控制等。

通过科学合理的质量控制措施,可以保证片剂药品的质量稳定和一致性,为患者提供安全有效的药品。

片剂的质量控制与评价

片剂的质量控制与评价一、引言片剂是一种常见的固体制剂形式,广泛应用于医药领域。

为了确保片剂的质量和疗效,需要进行严格的质量控制和评价。

本文将详细介绍片剂的质量控制与评价的相关内容。

二、质量控制1. 原料药的选择和质量要求在片剂的制备过程中,原料药的选择至关重要。

需要选择符合药典标准的原料药,并确保其质量符合要求。

原料药的质量要求包括外观、纯度、含量、溶解度等指标。

2. 制剂工艺的优化片剂的制备过程中,制剂工艺的优化对质量的控制至关重要。

需要根据药物的性质和制剂的特点,合理选择制剂工艺参数,如颗粒大小、压片力度、压片速度等。

同时,需要确保制剂工艺的稳定性和可重复性。

3. 质量控制方法的建立针对片剂的质量控制,需要建立适合的质量控制方法。

常用的方法包括外观检查、含量测定、溶解度测试、释放度测试等。

这些方法需要符合药典标准,并具有准确性、可重复性和可靠性。

4. 质量控制记录的管理在片剂的生产过程中,需要做好质量控制记录的管理。

包括原料药的批号记录、制剂工艺参数的记录、质量控制方法的执行记录等。

这些记录有助于追溯质量问题的原因,并进行及时的纠正和改进。

三、质量评价1. 外观评价片剂的外观评价是判断片剂质量的重要指标之一。

需要评估片剂的外观特征,如颜色、形状、表面光滑度等。

外观评价可以通过目测或者使用仪器进行。

2. 含量评价片剂的含量评价是判断片剂质量的关键指标之一。

需要通过含量测定方法,确定片剂中活性成份的含量是否符合要求。

常用的含量评价方法包括高效液相色谱法、紫外分光光度法等。

3. 溶解度评价片剂的溶解度评价是判断片剂质量的重要指标之一。

需要通过溶解度测试,确定片剂在一定时间内的溶解度是否符合要求。

常用的溶解度评价方法包括体外溶出度测试、离子强度法等。

4. 释放度评价片剂的释放度评价是判断片剂质量的重要指标之一。

需要通过释放度测试,确定片剂中活性成份的释放度是否符合要求。

常用的释放度评价方法包括体外溶出度测试、离子强度法等。

片剂生产过程质量控制点

2次/班

中盒 外包装 热封包装

2次/班

2次/班

装箱

2次/班

照脆碎度检查法标准操作 使用脆碎度测定仪 规程检查。 按各品种的质量标准。 按重量差异测定法测定。 按释放度/溶出度测定方法测定。

释放度或崩解时限 符合内控标准。

外观:包衣液应均匀、无 目检; 包衣液的外观、浓 异物;浓度和用量符合工 度与用量 艺规程 包衣

1次/班

外观:包衣液应均匀、无 包衣液的外观、浓 异物;浓度和用量符合工 度与用量 艺规程 检查配制记录和称量记录。 包衣 包衣的外观 衣层细滑、牢固、色泽均 取300片,平铺于白纸或白盘上, 匀、美观;斑点片、破损 置光亮处目检,以单面计应符合 片、裂片总和≤7% 规定。 符合内控标准 1.铝塑复合处要平整、严 密、批号等准确、清晰。 泡罩包装 外观质量 2.泡罩完整、光洁。不合 取20板,置光亮处按标准目检。 格率≤5% 3.不允许有缺片。 1.膜热合严密、批号等准 1.置相应仪器中检查密封性 确、清晰。 2.分装数量准确 2.取10袋进行观察、计数、称量 按溶出度测定法测定。

素片外观

取300片,平铺于白纸上置光亮处 片面平滑、色泽均匀、光 目检,以单面计应Байду номын сангаас合规定,如 亮美观,有外观缺陷项的 超出,则应复检二次,其三次平 片子总和≤8%。 均数应符合规定。 片剂硬度≥3Kg/cm

2

2次/班

素片硬度 压片 脆碎度 重量差异

使用硬度计测定

3次/班 2次/班 3次/班 1次/批

片剂生产过程质量控制点

工序 监控项目 粉碎、过筛细度 原辅料处理 粉碎、过筛外观 配料 投料品种、数量 粘合剂浓度 制粒 粘合剂用量 沸腾床的进 符合生产工艺规程 干燥 风及出料温度 烘箱温度 整粒筛网 整粒 外加辅料 颗粒外观 颗粒含量 混合 均匀度 颗粒水分 符合生产工艺规 符合生产工艺规程 符合生产工艺规程 符合生产工艺规程 检查称量记录 1次/班 黑杂点 符合生产工艺规程 符合生产工艺规程 检查标准 按品种工艺规程要求 检查方法 用标准筛检查 取20g样品置光亮处目检,必要时 使用标准筛。 检查生产指令单和配料记录 检查配制记录 频 次 1次/批 1次/批 1次/批 1次/班

片剂的质量控制与评价

片剂的质量控制与评价一、引言片剂是一种常见的药物制剂形式,广泛应用于临床治疗中。

为了确保片剂的质量和疗效,需要进行严格的质量控制和评价。

本文将介绍片剂的质量控制和评价的标准格式文本。

二、质量控制1. 原料药的质量控制(1)原料药的纯度检测:使用适当的分析方法,如高效液相色谱法(HPLC)或气相色谱法(GC),对原料药的纯度进行检测。

(2)原料药的含量测定:采用合适的定量方法,如紫外分光光度法(UV)或荧光分光光度法(FL)等,对原料药的含量进行测定。

(3)原料药的微生物检测:使用适当的微生物检测方法,如菌落计数法或培养法,对原料药进行微生物检测。

2. 辅料的质量控制(1)辅料的纯度检测:对辅料进行纯度检测,确保其符合药典规定的标准。

(2)辅料的重金属检测:使用适当的重金属检测方法,如原子吸收光谱法(AAS)或电感耦合等离子体质谱法(ICP-MS),对辅料进行重金属检测。

(3)辅料的溶解度测定:采用适当的方法,如离子色谱法(IC)或滴定法,对辅料的溶解度进行测定。

3. 生产工艺的质量控制(1)片剂的制备工艺:确保片剂的制备工艺符合药典规定的标准,如药物的配方、混合时间、压片力度等。

(2)片剂的质量控制点:在制备过程中设定质量控制点,如原料药的添加量、混合时间等,以确保片剂的质量稳定性和一致性。

(3)片剂的质量测试:对制备好的片剂进行质量测试,如外观检查、均匀度测试、硬度测定、溶解度测定等。

三、质量评价1. 片剂的外观评价(1)颜色和形状:对片剂的颜色和形状进行评价,确保符合药典规定的标准。

(2)表面光滑度:使用适当的仪器,如表面光滑度仪,对片剂的表面光滑度进行评价。

(3)杂质和破碎:对片剂中的杂质和破碎情况进行评价,确保符合药典规定的标准。

2. 片剂的物理性质评价(1)均匀度:使用适当的方法,如药物释放度仪,对片剂的均匀度进行评价。

(2)硬度:采用合适的硬度测试仪器,对片剂的硬度进行评价。

(3)溶解度:使用适当的方法,如离子色谱法或滴定法,对片剂的溶解度进行评价。

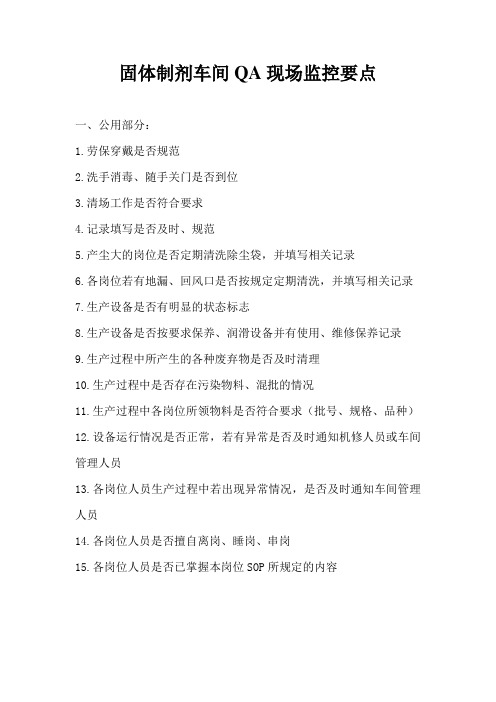

片剂车间QA现场监控要点

固体制剂车间QA现场监控要点一、公用部分:1.劳保穿戴是否规范2.洗手消毒、随手关门是否到位3.清场工作是否符合要求4.记录填写是否及时、规范5.产尘大的岗位是否定期清洗除尘袋,并填写相关记录6.各岗位若有地漏、回风口是否按规定定期清洗,并填写相关记录7.生产设备是否有明显的状态标志8.生产设备是否按要求保养、润滑设备并有使用、维修保养记录9.生产过程中所产生的各种废弃物是否及时清理10.生产过程中是否存在污染物料、混批的情况11.生产过程中各岗位所领物料是否符合要求(批号、规格、品种)12.设备运行情况是否正常,若有异常是否及时通知机修人员或车间管理人员13.各岗位人员生产过程中若出现异常情况,是否及时通知车间管理人员14.各岗位人员是否擅自离岗、睡岗、串岗15.各岗位人员是否已掌握本岗位SOP所规定的内容二、细则:1.备料:⑴每日所领各物料的品名、规格、批号或编号、数量是否与配料指令单相一致若有不同,是否及时处理⑵每日所发各物料是否双人复核、并按先进先出的原则⑶每日所发各物料台帐记录是否与所发物料相一致⑷原、辅料是否按品种、规格、批号分开存放2.粉碎:⑴所粉碎各物料是否与配制指令单相一致⑵粉好物料与未粉好物料是否分开放置,是否标有物料标识⑶到备料间领取待处理各物料时是否复核过物料品名、数量、批号⑷送至配料岗位各物料是否有填写完整的物料标识是否经配料岗位人员复核无误⑸可利用物料经处理后是否及时填写相关记录3.配料:⑴每日所配各物料品名、规格、数量、批次是否与配制指令单相一致⑵送至制粒岗位各物料是否有物料标识,填写是否完整⑶称量是否有复核4.制粒:⑴生产前,查看本批所用的原辅料是否合格,上工序传递的原料标示卡上是否有QA签发的合格标志设备是否运转正常⑵生产过程中,若发现所制湿颗粒粗细不均匀(或太粗),是否及时采取措施来改善5.干燥:⑴在设备正常情况下,所得干燥颗粒水分是否满足工艺要求⑵在整粒过程中若发现所整湿颗粒粗细不均匀(或太粗)是否及时告知制粒岗位,配合其采取相应措施6.总混:⑴总混后颗粒中辅料与主药是否有明显的差异⑵总混后颗粒是否发生结块现象是否为人为造成⑶与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量⑷到备料间领取物料时,是否与备料岗位人员复核物料的品名、批号、数量⑸生产结束后,是否及时清场所生产的物料是否及时封存并放于中间站待检7、压片:⑴生产前,查看设备是否运转正常,对于关键部位要仔细检查(比如上下冲、中模、刮料器是否安装妥当,上下冲的磨损程度,以生产1000kg素片更换一次冲头为度),混料时,是否按照颗粒的粒度来调整加入酒精的比例⑵设备正常运转时,是否按要求定期称取片重及测试素片硬度等参数⑶生产结束后,是否及时清场所生产的物料是否及时封存并放于中间站待检8包衣:⑴生产前,查看本批所用的原辅料是否合格,上工序传递的原料标示卡上是否有QA签发的合格标志⑵生产过程中:上隔离层时,如发现素片有质量问题(出现松片、散片,素片边沿过高等情况)是否及时通知QA⑶生产结束后,是否及时清场,是否将本次生产的中间产品放于糖衣片干燥室干燥处理9胶囊填充:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志所领的包装材料是否合格⑵查看设备是否运转正常,料盘、填充模具等是否安装妥当⑶生产现场温湿度是否符合要求如不符合要求,是否及时通知QA及维修人员处理⑷生产过程中是否不定期的抽检胶囊装量和胶囊的脆碎度是否及时清理操作台面掉落的颗粒是否不定期的查看现场的温湿度情况⑸生产结束后,是否及时清场所生产的物料是否及时封存并放于中间站待检10泡罩:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志所领的包装材料是否合格⑵在泡罩胶囊前,检查生产现场温湿度是否符合要求机器设备是否运转正常⑶试机时,检查本批生产品种的生产批号、生产日期及有效期是否符合生产指令单的要求⑷生产过程中,是否按照岗位SOP进行生产检查⑸生产结束后,是否及时清场11颗粒、散剂分装:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志所领的包装材料是否合格⑵查看设备是否运转正常,料盘、填充模具等是否安装妥当⑶试机时,检查本批生产品种的生产批号、生产日期及有效期是否符合生产指令单的要求⑷生产过程中,是否及时检查装量差异⑸生产结束后,是否及时清场12片瓶分装:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志所领的包装材料是否合格⑵查看设备是否运转正常热封效果是否达到标准要求⑶生产过程中,是否按照岗位SOP进行生产检查⑷生产结束后,是否及时清场物料是否及时通知QA检查13外包:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志所领的包装材料是否合格⑵包装材料上的三期(批号,生产日期、有效期)是否与生产指令单相符生产结束后,是否彻底清场,说明书等包装材料应及时退库;。

片剂的质量控制与评价

片剂的质量控制与评价1.外观性状片剂外观应完整光洁,色泽均匀。

2.重量差异(weight variation)一般来说,片剂的平均重量<0.30g,片剂的差异限度为+7.5%;=0.30g,差异限度为+5.0%。

糖衣片应在包衣前检查片芯的重量差异,符合规定后方可包衣;包衣后不再检查片重差异。

薄膜衣片应在包薄膜后检查重量差异。

另外,凡检查含量均匀度的片剂,一般不再进行重量差异检查。

3.硬度与脆碎度(hardness and friability)要求有适宜的硬度和耐磨性,以免包装、运输过程中发生磨损或破碎。

除另有规定外,非包衣片应符合片剂脆碎度检查法(通则0923),一般来讲脆碎度应小于1%。

普通片剂的硬度在50N 以上,抗张强度在1.5~3.0MPa 为好。

4.崩解时限(disintegration)凡药典规定检查溶出度、释放度或分散均匀性的片剂,口含片、咀嚼片等,不再进行前解时限检查。

一般限度要求如下:普通片剂15分钟,薄膜衣片30分钟,中药薄膜衣片1小时,糖衣片1小时。

5.溶出度或释放度药典规定,根据原料药物和制剂的特性,除来源于动植物多组分且难以建立测定方法的片剂除外,溶出度(dissolution)、释放度均应符合要求。

对于难溶性药物而言,虽然片剂的崩解时限合格却不一定能够保证药物的溶出合格,因此,溶出度检查更能体现片剂的内在质量。

测定溶出度的品种无须再检查崩解时限。

6.含量均匀度(content uniformity)含量均匀度系指小剂量制剂符合标示量的程度,按照《中国药典》2015年版通则0941含量均匀度检查法检查。

每片的标示量<25mg或每片主药含量<25%时,军应检查含量均匀度。

片剂车间QA现场监控要点

固体制剂车间QA现场监控要点一、公用部分:1.劳保穿戴是否规范?2。

洗手消毒、随手关门是否到位?3。

清场工作是否符合要求?4。

记录填写是否及时、规范?5.产尘大的岗位是否定期清洗除尘袋,并填写相关记录?6。

各岗位若有地漏、回风口是否按规定定期清洗,并填写相关记录? 7。

生产设备是否有明显的状态标志?8.生产设备是否按要求保养、润滑设备并有使用、维修保养记录?9.生产过程中所产生的各种废弃物是否及时清理?10.生产过程中是否存在污染物料、混批的情况?11.生产过程中各岗位所领物料是否符合要求(批号、规格、品种)?12。

设备运行情况是否正常,若有异常是否及时通知机修人员或车间管理人员?13.各岗位人员生产过程中若出现异常情况,是否及时通知车间管理人员?14.各岗位人员是否擅自离岗、睡岗、串岗?15。

各岗位人员是否已掌握本岗位SOP所规定的内容?二、细则:1.备料:⑴每日所领各物料的品名、规格、批号或编号、数量是否与配料指令单相一致?若有不同,是否及时处理?⑵每日所发各物料是否双人复核、并按先进先出的原则?⑶每日所发各物料台帐记录是否与所发物料相一致?⑷原、辅料是否按品种、规格、批号分开存放?2。

粉碎:⑴所粉碎各物料是否与配制指令单相一致?⑵粉好物料与未粉好物料是否分开放置,是否标有物料标识?⑶到备料间领取待处理各物料时是否复核过物料品名、数量、批号?⑷送至配料岗位各物料是否有填写完整的物料标识?是否经配料岗位人员复核无误?⑸可利用物料经处理后是否及时填写相关记录?3。

配料:⑴每日所配各物料品名、规格、数量、批次是否与配制指令单相一致?⑵送至制粒岗位各物料是否有物料标识,填写是否完整?⑶称量是否有复核?4.制粒:⑴生产前,查看本批所用的原辅料是否合格,上工序传递的原料标示卡上是否有QA签发的合格标志?设备是否运转正常?⑵生产过程中,若发现所制湿颗粒粗细不均匀(或太粗),是否及时采取措施来改善?5。

干燥:⑴在设备正常情况下,所得干燥颗粒水分是否满足工艺要求?⑵在整粒过程中若发现所整湿颗粒粗细不均匀(或太粗)是否及时告知制粒岗位,配合其采取相应措施?6.总混:⑴总混后颗粒中辅料与主药是否有明显的差异?⑵总混后颗粒是否发生结块现象?是否为人为造成?⑶与中间站岗位人员交接物料时是否与发(收)料人复核过物料品名、规格、数量?⑷到备料间领取物料时,是否与备料岗位人员复核物料的品名、批号、数量?⑸生产结束后,是否及时清场?所生产的物料是否及时封存并放于中间站待检?7、压片:⑴生产前,查看设备是否运转正常,对于关键部位要仔细检查(比如上下冲、中模、刮料器是否安装妥当,上下冲的磨损程度,以生产1000kg素片更换一次冲头为度),混料时,是否按照颗粒的粒度来调整加入酒精的比例?⑵设备正常运转时,是否按要求定期称取片重及测试素片硬度等参数?⑶生产结束后,是否及时清场?所生产的物料是否及时封存并放于中间站待检?8包衣:⑴生产前,查看本批所用的原辅料是否合格,上工序传递的原料标示卡上是否有QA签发的合格标志?⑵生产过程中:上隔离层时,如发现素片有质量问题(出现松片、散片,素片边沿过高等情况)是否及时通知QA?⑶生产结束后,是否及时清场,是否将本次生产的中间产品放于糖衣片干燥室干燥处理?9胶囊填充:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志?所领的包装材料是否合格?⑵查看设备是否运转正常,料盘、填充模具等是否安装妥当?⑶生产现场温湿度是否符合要求?如不符合要求,是否及时通知QA 及维修人员处理?⑷生产过程中是否不定期的抽检胶囊装量和胶囊的脆碎度?是否及时清理操作台面掉落的颗粒?是否不定期的查看现场的温湿度情况?⑸生产结束后,是否及时清场?所生产的物料是否及时封存并放于中间站待检?10泡罩:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志?所领的包装材料是否合格?⑵在泡罩胶囊前,检查生产现场温湿度是否符合要求?机器设备是否运转正常?⑶试机时,检查本批生产品种的生产批号、生产日期及有效期是否符合生产指令单的要求?⑷生产过程中,是否按照岗位SOP进行生产检查?⑸生产结束后,是否及时清场?11颗粒、散剂分装:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志?所领的包装材料是否合格?⑵查看设备是否运转正常,料盘、填充模具等是否安装妥当?⑶试机时,检查本批生产品种的生产批号、生产日期及有效期是否符合生产指令单的要求?⑷生产过程中,是否及时检查装量差异?⑸生产结束后,是否及时清场?12片瓶分装:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志?所领的包装材料是否合格?⑵查看设备是否运转正常?热封效果是否达到标准要求?⑶生产过程中,是否按照岗位SOP进行生产检查?⑷生产结束后,是否及时清场?物料是否及时通知QA检查?13外包:⑴生产前,检查上工序交接的物料标示卡上是否有QA签发的合格标志?所领的包装材料是否合格?⑵包装材料上的三期(批号,生产日期、有效期)是否与生产指令单相符?生产结束后,是否彻底清场,说明书等包装材料应及时退库;。

片剂车间质量监控及管理要点

zzg

包

衣

监控点 包衣前:设备及现场清洁状况、物料状态标识、物料质量 包衣中:随时检查性状,操作时间、频次,辅料用量 薄膜衣[温度、转速、雾化压力 ] 包衣后:性状、崩解时限、重量差异(增重)、水分, 状态标识 质量标准 ⑴性状:片面光洁、完整,色泽均匀一致。 ⑵崩解时限:不超过50分钟 ⑶重量差异:0.3g以下±6.0% ,0.3g及0.3g以上±4.0% 活血通脉片0.2880g-0.3100g ⑷水分:3%-5%。薄膜衣品种水分增涨应小于0.5%

zzg

铝塑包装

铝塑包装 操作程序

检查设备卫生及运行状况 根据批包装指令安装批号、有效期至字模 领取内包装材料和待包装的产品 初开机时检查水泡成型、铝塑板外观、铝塑板密封度、批号打印情况 中间过程检查水泡成型、批号网纹、药片填充情况、密封度 半成品入中转站暂存

zzg

铝塑包装

监控点 生产前:设备及现场清洁状况、物料状态标识、物料质量 物料数量、包材质量(有检验单号) 产中:随时检查铝塑板密封度、批号打印、药片填充情 况, 认真填写包材使用信息(物料库卡) 产后:及时悬挂物料状态标识,送暂存地点集中存放 质量标准 ⑴封口:封口严密,热合平整。 ⑵批号:打印端正,位置准确,内容正确,字迹清晰。 ⑶装量:按各品种项下规定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量监控点

标准指标

频率

检查结论

粉碎过筛

粉碎

物料复核

物料名称、重量、致

外观无异物

1次/批

应符合规定

筛网的要求

目数与要求一致、完整无破损;

目

过筛粉碎前后各一次

应符合规定

投料速度

≤kg/min

1次/批

应符合规定

过筛

筛网目数

目

1次/批

应符合规定

称量

称量

物料复核

复核物料名称及重量与生产指令相一致

随时

成品

包衣片重达时停止,平均片重≥g/片,包衣增重4%

随时

内包

瓶装内包

待包装物料复核

核对品名、编号、数量、质量状态

1次/批

应符合规定

内包材复核

核对品名、编号、厂家、数量、质量状态

1次/批

应符合规定

数片板模具

和包装要求一致

1次/批

应符合规定

装量及旋盖密封性

和包装要求一致

1次/2小时

应符合规定

外包

瓶装外包贴签

1次/批

混合参数

转速:rpm/min,时间:min

1次/批

压片

压片

参数

速度≤万片/小时,压力KN

随时

片丸要求

片重,平均片重≥g/片,硬度≥kgf,脆碎度合格

1次/30min

晾片

时间

晾片时间约小时

1次/批

包衣

配液

含量

包衣液固含量为18%,时间min

1次/批

包衣

包衣参数

进风温度保持在℃左右,排风温度保持在℃左右,包衣锅转速开始控制为r/min。每隔min调节一次转速,转速以r/次递增

1次/批

应符合规定

制粒

制软材

物料复核

复核物料名称及重量与生产指令相一致

1次/批

混合参数

搅拌频率:HZ,切割频率:HZ

1次/批

混合时间

混合min,制软材min

1次/批

制粒

筛网目

目

1次/批

干燥

温度

℃

随时

时间

约min

1次/批

水分

约%

1次/批

整粒

筛网目

目

1次/批

总混

物料复核

复核物料名称及重量与生产指令相一致

包材复核

标签、纸箱,并复核数量、规格、品名、印刷内容

1次/批

应符合规定

内容检查

生产批号、生产日期、包装数量、合格证,封箱打包质量

随时

应符合规定

所有

卫生状况

物料人员、厂房、设备、工、器具等

是否清洁、消毒

随时

应符合规定

状态标示

各生产工序、及物料、中间体品等

是否填写正确、完整

随时

应符合规定