基于HyperWorks的某型叉车驱动轮轮辋强度分析

王建明_基于HyperMesh的减速机机架强度分析

基于HyperMesh的减速机机架强度分析王建明薛运锋朱永杰三一重机有限公司上海201200摘要:应用HyperMesh分析软件对减速机机架有限元模型进行了模型的前后处理,得到减速机机架在不同工况下的应力图和变形图。

通过分析机架的变形和应力状况,获得机架强度是否满足设计要求,并提出合理的改进方案。

关键词:HyperMesh有限元分析强度减速机1 概述减速机在矿车中承担着动力的转换与传输作用,它能有效地降低输出的转速,提高输出扭矩。

它的强度及其寿命直接关系到整个矿车的性能。

减速机通过螺栓连接于后桥箱法兰,后桥箱鼻锥和横向稳定杆连接车架,这样就实现了减速机与车架的连接。

减速机通过扭力管和轮胎连接,把轮胎与车架连在一起。

减速机在矿车中起着举足轻重的关键作用,因此在设计生产中,必须综合考虑减速机的结构强度和刚度问题。

HyperMesh是一个高效的有限元前后处理器[1],能够建立各种复杂的有限元和有限差分模型,与多种CAD 、CAE 软件有良好的接口并具有高效的网格划分功能。

本文利用HyperMesh的前后处理,对减速机机架进行网格划分,添加边界条件,建立有限元模型,并通过第三方求解器进行有限元分析,以验证其强度是否满足设计要求,从而为设计提供理论参考。

2 减速机机架有限元模型建立与HyperMesh处理2.1 基于HyperMesh的网格划分HyperMesh中具有几何型面的网格自动化分模块[2-4],导入曲面数据时,有时存在缝隙、重叠、错位等缺陷,边界错位经常引起网格扭曲,导致单元质量不高,求解精度差。

因此,分析之前的几何清理变得十分重要,它决定分析能否进行,影响分析的效率和精确度。

通过消除错位和小孔,压缩相邻曲面之间的边界,消除不必要的细节,就能够提高整个划分网格的速度和质量,提高计算精度。

如图1所示,为整个机架的网格划分后的模型,在划网格之前,去除了模型里面的一些细小的油管,填补了一些小油洞等不受力或者受力很小的地方。

周云平_基于HyperWorks的扭力梁强度分析

基于HyperWorks的扭力梁强度分析周云平廖世辉龙弟德欧堪华长安汽车工程研究总院CAE工程所,重庆,401120摘要:某工装车在可靠性道路试验中,发现扭力梁多处开裂。

本文应用HyperWorks进行扭力梁强度分析,找出了扭力梁开裂的根本原因。

通过对扭力梁结构进行优化设计,达到了扭力梁的强度疲劳设计目标。

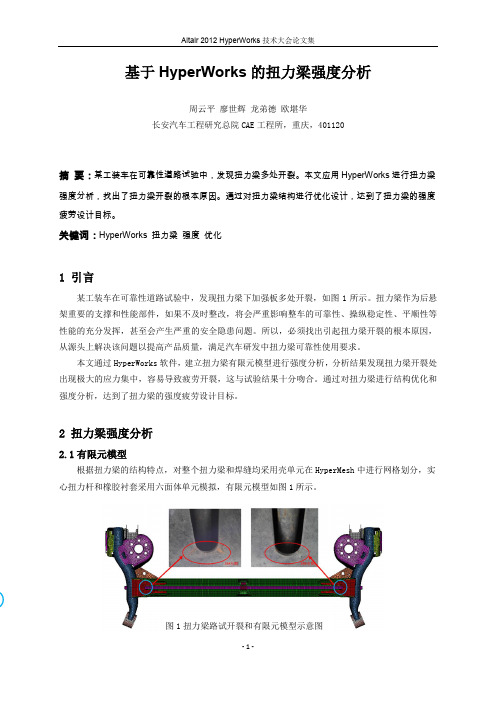

关键词:HyperWorks扭力梁强度优化1 引言某工装车在可靠性道路试验中,发现扭力梁下加强板多处开裂,如图1所示。

扭力梁作为后悬架重要的支撑和性能部件,如果不及时整改,将会严重影响整车的可靠性、操纵稳定性、平顺性等性能的充分发挥,甚至会产生严重的安全隐患问题。

所以,必须找出引起扭力梁开裂的根本原因,从源头上解决该问题以提高产品质量,满足汽车研发中扭力梁可靠性使用要求。

本文通过HyperWorks软件,建立扭力梁有限元模型进行强度分析,分析结果发现扭力梁开裂处出现极大的应力集中,容易导致疲劳开裂,这与试验结果十分吻合。

通过对扭力梁进行结构优化和强度分析,达到了扭力梁的强度疲劳设计目标。

2 扭力梁强度分析2.1有限元模型根据扭力梁的结构特点,对整个扭力梁和焊缝均采用壳单元在HyperMesh中进行网格划分,实心扭力杆和橡胶衬套采用六面体单元模拟,有限元模型如图1所示。

图1扭力梁路试开裂和有限元模型示意图2.2 材料属性为了提高计算结果的精度,计算中考虑了材料非线性和几何非线性,所以扭力梁使用的各种材料(如B510L 、Q235、DC04等等)不仅给出了它的弹性模量和泊松比,还给出了材料发生塑性变形后的应变和应力的关系曲线。

2.3 强度分析工况和设置悬架系统承受路面冲击载荷的大小与车辆行驶速度、路面状况和载重量等因素有关。

采用惯性释放方法,本文主要分析扭力梁在扭转极限工况下的强度,扭转极限工况下扭力梁各个接附点的载荷已通过多体动力学软件计算得到,如表1所示。

2.4 分析结果有限元模型经调试无误后提交计算,使用后处理软件HyperView 查看扭力梁整个结构的变形和应力分布,以及各零部件的应力大小等。

某型叉车实心轮胎轮辋失效分析与改进

a 弯曲载荷工况

b 径向载荷工况

图 4 两种工况下受力分析结果

将导致轮辋体和轮辐损坏,这与轮辋体沿气门嘴孔断裂的 失效形式相符。

3.1 材料选取

轮辋总成中,轮辋体的材料为专用的轮辋钢,满足《YB/ T 5227-2016 车轮轮辋用热轧型钢》[6] 的标准要求即可,不 需对其优化。轮辋总成配套的轮辐材料为 Q235B 钢,其屈 服强度不能满足上述分析所得的 339MPa 应力值要求 , 故需 要将轮辐材料改为 Q345 钢。

技术·维修 TECHNOLOGY & MAINTENANCE

电动液压铲开合斗液压缸自动收回故障的排查

■ 戴顺祥

云南华联锌铟股份有限公司,云南文山 663000

摘要:工程机械是矿山生产的主要设备,设备的完好率能直接影响生产是否能按计划推进,能否完成公司的效益目标。维修是保障 设备正常运行最主要的方法之一,及时有效的维修能有效保障生产的需求。从利勃海尔 R9250E 型电动液压铲的开合斗液压缸故障 出发,分析其故障原因和解决方式,总结维修经验。 关键词:电动液压铲;开合斗液压缸;故障排查;维修方案

螺栓预紧力,对轮辋体施加径向载荷。径向载荷工况考察

的是轮辋体强度。该径向载荷为实心轮胎对轮辋体的载荷,

其载荷加载面与安装充气轮胎不同,考虑的是轮胎和轮辋

体接触的全圆周面部分。该分析中,轮辋总成中的轮辋体

材料为标准轮辋钢 12LW,轮辐材料为 Q235B 钢。

2.2 载荷计算

2.2.1 弯曲载荷工况分析加载载荷计算

29_某型叉车轮辋开裂原因有限元分析_常亮

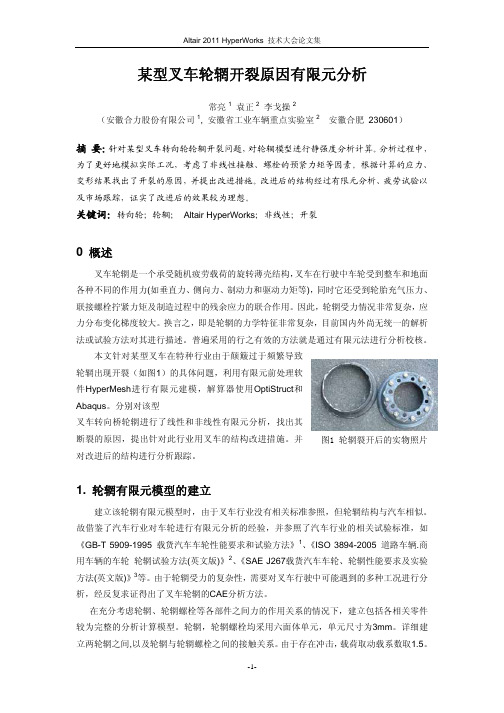

某型叉车轮辋开裂原因有限元分析常亮1 袁正2 李戈操2(安徽合力股份有限公司1, 安徽省工业车辆重点实验室2 安徽合肥 230601)摘 要:针对某型叉车转向轮轮辋开裂问题,对轮辋模型进行静强度分析计算。

分析过程中,为了更好地模拟实际工况,考虑了非线性接触、螺栓的预紧力矩等因素。

根据计算的应力、变形结果找出了开裂的原因,并提出改进措施。

改进后的结构经过有限元分析、疲劳试验以及市场跟踪,证实了改进后的效果较为理想。

关键词:转向轮;轮辋; Altair HyperWorks ;非线性;开裂0 概述叉车轮辋是一个承受随机疲劳载荷的旋转薄壳结构,叉车在行驶中车轮受到整车和地面各种不同的作用力(如垂直力、侧向力、制动力和驱动力矩等),同时它还受到轮胎充气压力、联接螺栓拧紧力矩及制造过程中的残余应力的联合作用。

因此,轮辋受力情况非常复杂,应力分布变化梯度较大。

换言之,即是轮辋的力学特征非常复杂,目前国内外尚无统一的解析法或试验方法对其进行描述。

普遍采用的行之有效的方法就是通过有限元法进行分析校核。

本文针对某型叉车在特种行业由于颠簸过于频繁导致轮辋出现开裂(如图1)的具体问题,利用有限元前处理软件HyperMesh 进行有限元建模,解算器使用OptiStruct 和Abaqus 。

分别对该型叉车转向桥轮辋进行了线性和非线性有限元分析,找出其断裂的原因,提出针对此行业用叉车的结构改进措施。

并对改进后的结构进行分析跟踪。

1. 轮辋有限元模型的建立建立该轮辋有限元模型时,由于叉车行业没有相关标准参照,但轮辋结构与汽车相似。

故借鉴了汽车行业对车轮进行有限元分析的经验,并参照了汽车行业的相关试验标准,如《GB-T 5909-1995 载货汽车车轮性能要求和试验方法》1、《ISO 3894-2005 道路车辆.商用车辆的车轮 轮辋试验方法(英文版)》2、《SAE J267载货汽车车轮、轮辋性能要求及实验方法(英文版)》3等。

卢晨霞_弯曲工况下车轮强度疲劳分析方法对比

Fp

T kd ,其

中 T 为螺栓的拧紧扭矩,k 为汽车常用拧紧扭矩系数,d 为螺栓的螺纹直径。在加载轴的自由端沿 y、z 方

M M sin(t)N,Fz cos(t)N 。 L L

Altair 2012 HyperWorks 技术大会论文集

图 4 模型 3、4、5 弯曲工况分析边界条件

模型 1

模型 2

模型 3

模型 4

模型 5

图 5 弯曲工况下应力云图

Altair 2012 HyperWorks 技术大会论文集

3.2 疲劳分析结果

考察轮辐拉伸位置、通风孔附近的疲劳寿命如下图 6 所示。

图 6 弯曲工况下疲劳寿命云图

3.3 分析结果汇总

表 2 车轮强度与疲劳分析结果汇总表

通风孔附近 模型名 模型描述 壳单元离散,不考 虑接触与预紧力 体单元离散,不考 虑接触与预紧力 壳单元离散,考虑 模型 3 预紧力,用接触对 模拟接触 壳单元离散,考虑 模型 4 预紧力,GAPUNI 模拟接触 体单元离散,考虑 模型 5 预紧力, 用 GAPUNI 模拟接触 237 339 无 13530 374 2.47% 287 350.7 0.07% 17600 359 0.94% 288 350.7 0.07% 14170 367 1.73% 最大应力 (MPA) 模型 1 模型 2 289 240 轮辐拉伸 位置最大 轮辐拉伸 位置等效 轮辐拉伸位 置疲劳寿命 (次) 9496 10430 螺栓安装面 最大应力 (MPA) 372 388 螺栓安装 面等效塑 性应变 2.29% 3.88%

6 参考文献

[1]徐石安.汽车构造-底盘工程[M]. 北京:清华大学出版社,2011:244-248. [2]乘用车车轮性能要求和试验方法. GB/T 5334-2005

基于HyperWorks的某重卡轮辋开裂分析及改进

基于HyperWorks的某重卡轮辋开裂分析及改进李林;王登平;陈传增;高松【摘要】车轮是汽车的行驶系统中的重要部件,其主要功用是:支撑整车重量;导向、传递动力.文章针对某重卡驱动轮轮辋开裂开裂问题,对轮辋模型进行静强度分析计算.文章以9.00×22.5规格轮辋为研究对象,采用CATIA三维建模软件进行建模,运用Altair HyperWorks12.0有限元分析软件进行试验模拟,得出分析结果.运用同样的方法对改进方案进行分析,最终选择出符合使用要求的产品.【期刊名称】《汽车实用技术》【年(卷),期】2016(000)005【总页数】3页(P35-37)【关键词】轮辋;CATIA;AltairHyperWorks12.0;有限元分析【作者】李林;王登平;陈传增;高松【作者单位】安徽江淮汽车股份有限公司,安徽合肥 230022;安徽江淮汽车股份有限公司,安徽合肥 230022;安徽江淮汽车股份有限公司,安徽合肥 230022;安徽江淮汽车股份有限公司,安徽合肥 230022【正文语种】中文10.16638/ki.1671-7988.2016.05.004CLC NO.: 465.6 Document Code: A Article ID: 1671-7988 (2016)05-35-03 车轮是汽车行驶系统中的重要部件,其可靠性与汽车行驶安全紧密相关。

传统的对车轮轮辋的设计检测方法是通过试验台对车轮进行台架试验,成本高且耗时。

而采用有限元分析能够在新产品设计初期模拟轮辋的试验,对轮辋的强度进行分析,成本较低且大大缩短设计周期。

根据市场反馈,某6×2牵引车出现轮辋开裂问题,开裂部位为轮辐通风孔及车轮螺栓孔周围,见图1。

经调查该车使用的是轻量化轮辋且使用工况较好,不存才超载现象,排除磕碰及超载的可能。

考虑到设计员可能因轻量化设计而造成产品强度不够的可能,本文以该轮辋为研究对象,采用CATIA三维建模软件进行建模,运用Altair HyperWorks12.0有限元分析软件进行试验模拟,并与改进方案进行对比分析,找出最优方案。

基于HyperWorks的载货车车架强度仿真分析

基于HyperWorks的载货车车架强度仿真分析晏强;高伟;方慧平;王磊【摘要】本文运用HyperWorks有限元分析方法,建立了载货车车架强度分析模型.确定了车架静态垂向、转弯、扭转和制动四种工况下的边界条件和载荷.强度分析结果为车架结构设计提供了理论依据.【期刊名称】《汽车实用技术》【年(卷),期】2015(000)003【总页数】3页(P106-107,118)【关键词】载货车车架;有限元法;强度分析【作者】晏强;高伟;方慧平;王磊【作者单位】陕西汽车集团有限责任公司,陕西西安 710200;陕西汽车集团有限责任公司,陕西西安 710200;陕西汽车集团有限责任公司,陕西西安 710200;陕西汽车集团有限责任公司,陕西西安 710200【正文语种】中文【中图分类】U466CLCNO.:U466 Document Code:A Article ID:1671-7988(2015)03--车架作为汽车的承载基体,承受着来自车内外的各种载荷,因此车架应具有足够的强度来保证汽车的行驶和安全性能。

本文以某款载货车车架为研究对象,以HyperMesh为前处理工具,建立以壳单元为主,多种单元形式相结合的有限元分析模型。

求解器采用Radioss进行计算,后处理工具采用HyperView进行分析判断。

通过车架强度仿真分析,知悉车架在各个工况下的应力分布情况,有利于设计人员进行结构优化,使车架强度满足整车性能要求。

1.1 模型的建立本文研究的车架为边梁式螺栓连接和铆钉连接车架,两侧为冲压纵梁与铸造前伸梁相结合,中间有冲压变速器横梁、尾梁和若干管横梁,其中管横梁以焊接法兰板的形式装配在纵梁上。

将车架CATIA三维模型转换为stp格式,导入HyperMesh进行前处理工作。

建立车架有限元分析模型时,钣金件用壳单元模拟,单元平均尺寸10mm,以四边形为主,含少数三角形单元;铸造件用四面体单元模拟,单元平均尺寸5mm。

基于HyperWorks的副车架强度及模态分析

基于HyperWorks的副车架强度及模态分析宛银生;周伟;姜再友;袁世林;周磊【摘要】为了提高某车型副车架性能和缩短开发周期,利用三维设计软件CATIA建立副车架3D几何模型,基于有限元和模态分析的基本理论,利用HyperWorks软件建立副车架有限元模型,分析了副车架的静强度和前6阶固有频率及振型,分析结果满足设计要求,为副车架的可靠性及优化设计提供了理论支撑,同时也为副车架的动态响应提供了重要的模态参数.【期刊名称】《汽车工程师》【年(卷),期】2017(000)003【总页数】3页(P16-18)【关键词】副车架;强度;模态;频率【作者】宛银生;周伟;姜再友;袁世林;周磊【作者单位】安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司;安徽江淮汽车集团股份有限公司【正文语种】中文副车架是汽车底盘系统的重要部件,汽车上绝大多数部件和总成是通过副车架来固定其位置以保证汽车的正常行驶,并将路面作用于车轮上的垂直反力、纵向反力、侧向力以及它们引起的力矩传递到车身上。

副车架在一定程度上使车辆具有良好的乘坐舒适性和稳定性,因此其可靠性强度直接关系到整车的安全性[1]。

与国外的研究分析成果相比,我国的副车架设计尚处于起步阶段,国内主机厂对副车架一般进行逆向研发,自主设计。

文章主要在满足整车安全性和舒适性的基础上进行了副车架的强度和模态分析。

达到了满足整车性能的要求。

1 副车架的功能及数模设计1.1 副车架的功能副车架功能主要有两方面:1)底盘的连接刚度在副车架的作用下得到提高;2)副车架能够降低路面振动给整车带来的影响,提高乘坐的舒适性[2]。

所以副车架设计应满足汽车具有良好的行驶平顺性、减振性及操纵稳定性,汽车制动和加速时减少车身纵倾的可能性,能可靠地传递车身与车轮间的一切力和力矩,零部件质量轻并有足够的强度和寿命的要求。

1.2 数模设计为了使某车型副车架具有更好的功能性、可靠性及良好的工艺性,对该轿车副车架进行设计初期分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于HyperWorks的某型叉车驱动轮轮辋强度分析

胡春阳袁正张岩张克军

(安徽合力股份有限公司、合肥、230601)

摘要: 使用有限元软件HyperWorks建立某型叉车驱动轮轮辋在弯曲载荷工况和径向载荷下的有限元模型,并进行静力学分析,根据应力结果校核轮辋的强度,为设计人员提供参考。

关键词:有限元HyperWorks 轮辋强度

Abstract:Using the finite element software HyperWorks to build the finite element model of a certain type forklift’s drive wheel rim, subjected to bending load and radial load. After static analysis, the strength of the rim is checked according to the stress results, which provides reference for the designer.

Key words: finite element, HyperWorks, wheel rim, strength

1. 引言

本文的分析对象为某型叉车轮辋总成,该轮辋总成是轮辋体和轮辐组成的焊接件,分析建模时同时将挡圈考虑在内。

由GB/T 5909-1995[1]可知,载货汽车钢制辐板式车轮需进行动态弯曲疲劳试验和动态径向疲劳试验。

本文以此标准为依据,通过对轮辋的弯曲载荷工况和径向载荷工况进行静力学仿真,来校核其强度。

轮辋总成中轮辋体的材料为12LW,屈服强度为255MPa[2],轮辐的材料为Q345,屈服强度345MPa.

2. 轮辋边界条件

2.1 边界条件

弯曲载荷工况下,轮辋远离轮辐侧端部被固定,轮辐受到一弯矩作用,通过施加一径向载荷来获得相应的弯矩载荷。

径向载荷工况下,考虑的是叉车满载。

轮毂通过螺栓连接对轮辐进行固定;轮辋受到内胎和外胎的压强作用,内胎的充气压强为0.83MPa;轮辋还受到径向力的作用。

2.2 载荷计算与说明

弯曲载荷工况

该工况下轮辐上受到的弯矩M使用下式计算

M =(μR +d)F ∙S (1)

式中:M 为弯矩;μ为轮胎和路面间摩擦系数,取0.7;R 为轮胎静负荷半径,取0.376m ;d 为轮辋偏距,取0.145;F 为车轮最大静负荷,取36425N ;S 为强化实验系数,取1.1。

施加的试验载荷满足

试验载荷=

弯矩(M)力臂 (2) 取力臂长度为1m ,得实验载荷为16356N 。

径向载荷工况

根据Stearns J.等提出的径向载荷余弦分布模型[3],径向载荷分布于下图中2θ0角度范围的胎圈座曲面上。

图1 径向载荷分布图

根据文献[4],角度θ处的径向分布力满足公式

W r =W 0∙cos(π2∙θθ0) (3)

其中W 0=Fπ4br b θ0

(4) 式中:F 为胎圈座上的径向力(考虑动载系数1.6),b 为胎圈座宽度,r b 为胎圈座半径,θ0为余弦载荷分布范围的半角。

在HyperMesh 中轮胎的轴线与x 轴重合,径向力沿y 轴反方向,利用点的坐标值使用反三角函数求得θ。

软件求得的值是弧度制,所以θ0也使用弧度制表示,根据划分后的网格尺寸,取θ0=35°=0.611rad ,由于本文中轮辋的胎圈座不是严格的圆柱面,各个值取近似中间量,经计算,W 0=2.20MPa 。

得到加载公式为:W r =2.20∗cos(1.570796∗asin(z/sqrt(y^2+z^2))/0.611),利用HM 加载面板中的equation 输入公式,来施加径向载荷,方向与总径向力方向相同。

胎圈座

3. 模型建立

使用3D 实体单元对轮辋结构进行网格划分,使厚度方向上有不少于3层的单元。

轮辐和轮辋体的焊接关系通过共节点的方式来模拟,径向载荷工况下,考虑挡圈 挡圈与轮辋体之间始终处于压紧状态,它们的接触关系也通过共节点的方式来模拟。

弯曲载荷工况下,约束远离轮辐侧的一圈节点,通过rigid 单元对轮辐的螺栓孔施加试验载荷。

径向载荷工况下,通过rigid 单元约束轮辐的各个螺栓孔;压强载荷和径向载荷施加到轮辋表面相应位置建立的2D 单元上,考虑到气嘴孔处结构刚度较差,使径向载荷对称分布在气嘴孔的两侧,以考察它的强度。

两种工况下的有限元模型分布如下图所示:

a) 弯曲载荷工况 b) 径向载荷工况

图2 有限元模型 4. 计算结果

轮辋在两种工况下的分析结果如图3所示,由于两种工况中螺栓孔处使用rigid 单元连结,刚度过刚,导致应力过大,在分析结果评价中不考虑螺栓孔附近的应力。

a) 弯曲载荷工况b) 径向载荷工况

图3 两种工况下的分析结果

弯曲载荷工况下,轮辋应力较大点出现在轮辐折弯处内侧,大小为204.6MPa,轮辋体上的应力较小,轮辋总成的强度满足要求。

径向载荷工况下,由于应力集中的缘故,气嘴孔的圆角端是该充气胎轮辋的一个强度薄弱位置,轮辋的其他位置应力较小。

轮辋体应力较大点出现在气嘴孔的圆角端,大小为253MPa,小于材料的屈服强度,同时该应力为压应力,其方向基本沿所在圆柱面的切线方向,发生破坏的可能性较小。

综合考虑,径向载荷工况下轮辋总成的强度满足要求。

5. 结论

利用有限元软件HyperWorks对某型叉车驱动轮轮辋的弯曲载荷工况和径向载荷工况进行静力学仿真,得到轮辋的应力分布情况和较大应力值,校核了轮辋的强度,为设计人员提供设计依据,提高了设计的可靠性和效率。

6. 参考文献

[1] GB/T 5909-1995 载货汽车车轮性能要求和试验方法[S]. 北京:中国标准出版社, 2009

[2] 李碧春. 提高12LW刚才质量试验研究[J]. 重钢技术, 2004,47(1):16-18.

[3] Stearns J, Srivatsan T S, Prakash A, et al. Modeling the Mechanical Response of an

Aluminum Alloy Automotive Rim[J]. Materials Science and Engineering, 2004, 366: 262-268.

[4] 王海霞, 刘献栋, 单颖春, 等. 考虑材料非线性和辐辋过盈装配的车轮径向疲劳特性研

究[J]. 汽车工程, 2013,35(9):822-826.。