良率改善报告演示幻灯片

合集下载

良率提升改善报告ppt

提高良率。

改善方向与重点

根据当前问题和瓶颈,确定 后续改善的重点和方向,并

制定相应的实施计划。

谢谢

汇报人:XXX

03

改善成果评估

改善成果数据展示

良率提升幅度

改善后产品良率提升了XX%,达到

了XX%。 01

质量合格率提升

改善后产品质量合格率提升了XX%,

减少了产品不良率。

03

生产效率提升

通过改善,生产线的生产效率提高了

XX%,降低了生产成本。 02

改善成果与预期目标的对比分析

改善成果评估

改善实施后,产品良率明显提升,达到预期目标。

影响良率的因素

设备老化

设备老化可能导致产品加工精度 下降,从而影响良率。

员工操作不当

员工操作不熟练或失误可质量不佳

原物料质量不符合标准可能导致 产品不良,从而影响良率。

良率问题的潜在风险

设备老化

设备老化可能导致生产过程中出现故障, 从而影响良率。

员工操作不规范

员工操作不规范可能导致生产出的产品不 符合标准,从而影响良率。

02

改善方案实施

制定改善方案

改善方案实施

针对良率低的问题,制定具体的改善方案,包括工艺改进、设备更新、员工培训等方面,确 保改善措施落地。

方案实施步 骤

01

方案准备

确认改善方案的目标和计 划,准备好所需的资源、 人员和物资。

02

方案实施

按照计划逐步实施改善方 案,确保每个步骤都得到 有效执行。

03

方案跟踪与调整

对改善方案的实施过程进 行跟踪,及时发现和解决 出现的问题,并根据实际 情况调整方案。

方案实施过程中的关键节点与责任人

改善方向与重点

根据当前问题和瓶颈,确定 后续改善的重点和方向,并

制定相应的实施计划。

谢谢

汇报人:XXX

03

改善成果评估

改善成果数据展示

良率提升幅度

改善后产品良率提升了XX%,达到

了XX%。 01

质量合格率提升

改善后产品质量合格率提升了XX%,

减少了产品不良率。

03

生产效率提升

通过改善,生产线的生产效率提高了

XX%,降低了生产成本。 02

改善成果与预期目标的对比分析

改善成果评估

改善实施后,产品良率明显提升,达到预期目标。

影响良率的因素

设备老化

设备老化可能导致产品加工精度 下降,从而影响良率。

员工操作不当

员工操作不熟练或失误可质量不佳

原物料质量不符合标准可能导致 产品不良,从而影响良率。

良率问题的潜在风险

设备老化

设备老化可能导致生产过程中出现故障, 从而影响良率。

员工操作不规范

员工操作不规范可能导致生产出的产品不 符合标准,从而影响良率。

02

改善方案实施

制定改善方案

改善方案实施

针对良率低的问题,制定具体的改善方案,包括工艺改进、设备更新、员工培训等方面,确 保改善措施落地。

方案实施步 骤

01

方案准备

确认改善方案的目标和计 划,准备好所需的资源、 人员和物资。

02

方案实施

按照计划逐步实施改善方 案,确保每个步骤都得到 有效执行。

03

方案跟踪与调整

对改善方案的实施过程进 行跟踪,及时发现和解决 出现的问题,并根据实际 情况调整方案。

方案实施过程中的关键节点与责任人

如何提高良率ppt课件

3

二、提高良率方法

良率一定是靠人做出来的,特别是我们公司这种自动化不高

人

的设备,所以对人的要求特别高,一定要有责任心,上班时 间不能做与工作无关的事情,要全身心的投入到工作中去

每天交接班的时候要对机床进行点检,各重要部位都是正常

机

的,机床不能带病生产,这是最基本的原则 ,否则容易出品

质问题

料

对来料的质量要进行监控,发现问题及时反馈,同时加料要 进行三看:即看标识,状态和有无方向反的料

关注

每天良率低的员工我们一定要去关注他为什么做得 低了?原因是什么?怎么帮助他提高良率?教给他

方法,是人机料法环哪个环节出了问题?

关爱

对于新员工和良率一直很低的员工,我们要多帮助 他们解决困难,这是我们的职责,帮他们其实也是

在帮助自己

5

四、适当的激励和鼓励

员工什么时候 干劲最大?

赞扬鼓励的时候 意见被尊重的时候 有竞争对手的时候

激励的时候 张扬个性的时候

6

跟大家分享几句话

跌倒了要学会自己跑起来,受伤了要学会自己疗伤 生命只有干出来的精彩,没有等待出来的辉煌 有目标的人在奔跑

目录

一、良率目标管理 二、提高良率方法 三、过程管控 四、适当的激励

2

一、良率目标管理

公司级目标

生产线目标

只有每台机的目标完成了,以上所有 的目标才能完成,这就说明如果我们 要完成良率目标,必须要盯紧现场每 台机每个班次的目标,这就是目标管

理和目标分解

工序目标

班组目标

个人目标 每台机目标

法

看机的方法很重要,要按照作业标准的要求去做,勤测量尺 寸 ,勤检查外观,勤观察机床运行状态,怎么拿料,放料,

加料,转料等都要严格标准

二、提高良率方法

良率一定是靠人做出来的,特别是我们公司这种自动化不高

人

的设备,所以对人的要求特别高,一定要有责任心,上班时 间不能做与工作无关的事情,要全身心的投入到工作中去

每天交接班的时候要对机床进行点检,各重要部位都是正常

机

的,机床不能带病生产,这是最基本的原则 ,否则容易出品

质问题

料

对来料的质量要进行监控,发现问题及时反馈,同时加料要 进行三看:即看标识,状态和有无方向反的料

关注

每天良率低的员工我们一定要去关注他为什么做得 低了?原因是什么?怎么帮助他提高良率?教给他

方法,是人机料法环哪个环节出了问题?

关爱

对于新员工和良率一直很低的员工,我们要多帮助 他们解决困难,这是我们的职责,帮他们其实也是

在帮助自己

5

四、适当的激励和鼓励

员工什么时候 干劲最大?

赞扬鼓励的时候 意见被尊重的时候 有竞争对手的时候

激励的时候 张扬个性的时候

6

跟大家分享几句话

跌倒了要学会自己跑起来,受伤了要学会自己疗伤 生命只有干出来的精彩,没有等待出来的辉煌 有目标的人在奔跑

目录

一、良率目标管理 二、提高良率方法 三、过程管控 四、适当的激励

2

一、良率目标管理

公司级目标

生产线目标

只有每台机的目标完成了,以上所有 的目标才能完成,这就说明如果我们 要完成良率目标,必须要盯紧现场每 台机每个班次的目标,这就是目标管

理和目标分解

工序目标

班组目标

个人目标 每台机目标

法

看机的方法很重要,要按照作业标准的要求去做,勤测量尺 寸 ,勤检查外观,勤观察机床运行状态,怎么拿料,放料,

加料,转料等都要严格标准

良率改善报告ppt课件

0

4

3

6

5

破损

不良率 0.35% 0.32% 0.15% 0.11% 0.06% 0.16% 0.23% 0.15% 0.15% 0.00% 0.13% 0.16% 0.19% 0.19%

不良数 刮花

不良率

3

13 17 13

1

5

0

1

0

1

3

0.02% 0.06% 0.09% 0.08% 0.01% 0.04% 0.00% 0.03% 0.00% 0.03% 0.11%

吸顶灯良率改善报告(第十七期)

Contents

1

吸顶灯良率趋势图

2

上周改善计划完成情况

3

专项改善行动

4

制程稽核问题点

5

外部门协助事项

6

本周改善计划

【 良率趋势图---大灯】

日期 产量

2011年11 2011年12

月

月

1月

11861

53607 23941

2月 55830

3月 14周 82538 12190

*待机:与产品工程沟通更改无印字收缩膜袋,(实施 中)

*3#链条断裂:整灯输送带不转动:通知ME维修

降21%

【专项改善行动3--- 自动封口机1】

机型

1 号机 2 号机 3 号机 4 号机 5 号机

拉别

17、18线 7、8线

11、12线 2、13线 方灯3、4线

投入时间(H)=拉别人数 实际产出时间=投入

*当日出勤时间

时间-异常时间

异常时间

机器利用率

1400

672

728

48.00%

1365

良率提升改善报告ppt

培训员工:对员工进行技 能培训,提高生产效率和 质量意识

优化流程:对生产流程进 行优化,提高生产效率和 质量稳定性

实施监控:对生产过程进 行实时监控,及时发现和 解决问题

定期评估:定期对实施效 果进行评估,及时调整计 划和策略

持续改进:根据评估结果, 持续改进生产流程和员工 技能,提高良率

关键节点与里程碑

良率提升百分比:衡量良率提升的幅度 生产效率提升:衡量生产效率的提高程度 成本降低:衡量生产成本降低的程度 质量稳定性:衡量产品质量的稳定性和一致性 客户满意度:衡量客户对产品质量的满意度 员工满意度:衡量员工对生产环境和工作条件的满意度

评估方法与流程

添加标题

确定评估目标:明 确评估的目的和预 期效果

提升良率的挑战

技术瓶颈:现有技术无法满足生 产需求

市场竞争:竞争对手的良率提升 速度更快

添加标题

添加标题

添加标题

添加标题

成本压力:提高良率需要增加投 入

人员素质:员工技能和素质需要 提升

良率提升策略

第二章节

工艺流程优化

优化生产工艺,提高生产效率 引入自动化设备,减少人工操作误差 加强质量控制,提高产品合格率 优化供应链管理,降低原材料成本

设备故障问题:设备故障导 致生产过程不稳定,影响良

率

人员操作问题:员工操作不 当或技能不足,影响产品质

量

良率提升的必要性

提高产品质量: 良率提升可以减 少不良品,提高 产品质量

降低成本:良率 提升可以减少废 品率,降低生产 成本

提高生产效率: 良率提升可以减 少返工和维修时 间,提高生产效 率

增强市场竞争力 :良率提升可以 提高产品竞争力 ,增强企业在市 场中的地位

良率提升改善报告ppt

当前良率:具体 数 值 , 如95%

良率影响因素: 生产工艺、原材 料质量、设备状 况等

良率提升目标: 提高良率,降低 生产成本,提高 产品质量

良率提升的必要性

降低生产成本:减少不良品 产生的浪费,降低生产成本

提高产品质量:降低不良品 率,提高产品合格率

提高生产效率:减少不良品 返工,提高生产效率

方案二:设备升级

升级目标:提高生产效率,降低不良率 设备选择:根据生产需求选择合适的设备 升级计划:制定详细的升级计划,包括时间、费用等 培训员工:对员工进行新设备的操作培训,确保生产顺利进行

方案三:人员培训

培训目标:提高员工技能和素质,提升良率 培训内容:生产流程、质量控制、设备操作等 培训方式:内部培训、外部培训、在线培训等 培训效果评估:定期考核、反馈、改进等

优化生产流程:减少浪费,提高效率

总结提升经验:分享成功案例,推广 至其他部门

实施效果评估

良率提升幅度:具体数值 实施周期:具体时间 成本节约:具体金额 生产效率提升:具体百分比

实施中遇到的问题及解决方案

添加标题

问题:生产过程中 出现质量问题

添加标题

解决方案:加强 质量管理,提高员 工技能水平

添加标题

问题:设备故障导 致生产效率下降

添加标题

解决方案:定期 维护设备,及时更 换故障部件

添加标题

问题:原材料供应 不足

添加标题

解决方案:加强 供应链管理,确保 原材料供应稳定

添加标题

问题:员工士气低 落

添加标题

解决方案:加强 员工培训,提高员 工满意度,增强团 队凝聚力

良率提升成果

提升后的良率数据

良率提升时间:从原来的3 个月缩短至1个月

良率提升改善报告[优质PPT]

![良率提升改善报告[优质PPT]](https://img.taocdn.com/s3/m/65686175c850ad02df80410d.png)

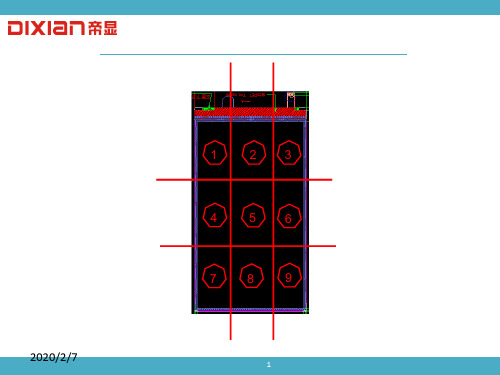

白色颗粒可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

5区

3区

反射与导光板之间

白色胶状不可擦拭

4区

层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间

不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状不可擦拭 白色胶状不可擦拭

1

23

4 56 789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

p 1.不良分析

拆解20pcs不良品白点分析数据

改善后

差异点:取消导光板和铁壳在组装过程中压覆灯条的动作,避开 与导光板的1区到3区的直接接触。

11

11

p 9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。

12

12

p 10改善数据

白点改善前与改善后的对比图

日期 白点数量

OK,动态测试NG.

到17s,风淋人数《2

员),可得出人员污染很大,需改进无尘服。

机

机台内部环境OK

?

?

清洁后的导光板上机后,机

良率提升改善报告PPT幻灯片

改善前

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

良率提升计划(2)PPT课件

Mar

Apr

152500

154500

77500

W K18

W K19

W K20

19500 W K21

46000

0 W K22

鑫富藝投入数

LFR Goal

鑫富藝LFR

小尺寸在奇美22周上线不良17000DPPM. 同比WK21周下降4300DPPM .与高出目 标值15000DPPM.现针对跟线不良前三大不良作出分析与改善.

WK18

0.85% 0.80% 0.55%

WK19

0.78%

0.70% 0.57%

0.66%

0.65% 0.52%

0.43%

0.32% 0.19%

WK20

WK21

WK22

由上图可知.前三大不良在5月份同比4月份黑白点显上升趋势.白印显下降趋势. 异物显上升趋 势.现针对前三大不良作业出分析与改善.

2021/7/24

人

客退重工

机台吸头脏污

检验人员误判

检验人员漏检

黑 白 点 与 异 物

机

8

3.不良分析

解析4PCS白印的不良品在40倍放大镜下分析:

1.导光板上有手指套印子导致成品背光白印. 图一

2.导光板磨面上有擦印.

图二

3.导光板磨面白色残胶污染

图三与图四

1

白印

2

白印

3

白印

4

2021/7/24

白印

9

3.不良分析

2021/7/24

3

3.不良分析

XC0246A-350前三大不良跟线趋势图

白印

异物

黑白点

0.90% 0.80% 0.70% 0.60% 0.50% 0.40% 0.30% 0.20% 0.10% 0.00%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.部分多能工及配送人员及全部拉长列出 包材配套配送的问题点; 2.确定改善方案; 3.按照改善方案进行改善配送。

已按照新的配 曹志新 刘林强 送标准进行

配送

1.针对目前的问题点,结合产线的排位布

培训教材完成,

环

5

《漏混装作业规范》 局;

制定、培训

2.制定教材,组织员工培训;并稽查是否

汪达舰/ 赵英军/ 培训在持续进 曹志新 刘林强 行中

熊贤辉/ 8条线全部推广(12陈科科 13线暂未实施)

本周计划

面罩周转样板车的设 计与制作(2辆)

避免减少面罩的破损,刮花,设计新的面罩周 转车,制作样板车试用验证.

/

汪达舰 /刘勇 黎辉刚

4月13日

【专项改善行动2--- 电子件不良】

11周:三段开关不良27pcs(占比26%) 12周:三段开关不良28pcs(占比29%)

699

4729

1781

99.04% 98.83% 99.20%

2月 287357 1102 99.64%

3月 310243 1738 99.43%

4.1 10500

52 99.5%

4.2 12500

76 99.4%

4.3 11364

52 99.5%

4.5 8198 55 99.3%

4.6 13650

不良数 刮花

不良率

3

13 17 13

1

5

0

1

0

1

3

0.02% 0.06% 0.09% 0.08% 0.01% 0.04% 0.00% 0.03% 0.00% 0.03% 0.11%

周别

改善点

步骤/内容

责任人

完成情况

上周完成

面罩+边框前置加工& 1.对前置的面罩+边框进行前置加工; 配送(全线推广) 2.按每箱进行配送上线.

52

92.38%

1417.5

1336.5

81

94.29%

1320

待机生产 外贸订单 共计11H

1020

300

77.27%

【主要原因】 一、5#待机246H(生产外贸订单)电机坏

二、3#链条断裂、

三、4#整灯输送带电机坏

四、1#机待机中试日本订单10H

【应对措施】

*待机:与产品工程沟通更改无印字收缩膜袋,(实施 中)

*3#链条断裂:整灯输送带不转动:通知ME维修

* 5#、4#整灯输送带电机坏 、4#整灯输送带电机坏: 通知ME维修

大灯电子件配送方 式与数量的改善

本周起大灯电子件的配送按所需电子件的型 号,各型号每1次只允许配送1箱.(避免现场 的堆叠、损坏)

熊贤辉

上周完成

三段开关不良的改 跟进电子件车间的不良分析、改善方案,并 彭武/

善实施与跟进 及时的反馈。

汪达舰

现按标准实施 操作

三段开关不良 占比较上周下

降21%

【专项改善行动3--- 自动封口机1】

不良数 46 56 67 35 55 103 96 58 75 18 13 16 18 10

日不良率 0.39% 0.43% 0.34% 0.23% 0.26% 0.56% 0.60% 0.47% 0.62% 1.13% 0.43% 0.88% 0.58% 0.38%

周别

改善点

步骤/内容

责任人 完成情况

按规范进行操作.

【 专项改善行动1---面罩不良 】

960方骏: 11周:破损12 pcs(26%) ;刮花8pcs(17%). 12周:破损9 pcs(18%);刮花4pcs(8%). 13-14周:破损3pcs

日期

12月 1月 2月 9周 10周 11周 12周 13周 14周 4-2 4-3 4-5 4-6 4-7

机型

1 号机 2 号机 3 号机 4 号机 5 号机

拉别

17、18线 7、8线 11、12线 2、13线 方灯3、4线

投入时间(H)=拉别人数 实际产出时间=投入

*当日出勤时间

时间-异常时间

异常时间

机器利用率

1400

672

728

48.00%

1365

1307.8

57.2

95.81%

682.5

630.5

吸顶灯良率改善报告(第十七期)

部门:吸顶灯科

报告人:汪达舰

日期:Apr-9,2012

Contents

【 良率趋势图---大灯】

日期 2011年11月 2011年12月 1月

2月

3月 14周 4-2

4-3

4-5

4-6

4-7

产量

11861

53607 23941 55830 82538 12190 1590 3025 1820 3100 2655

84 99.4%

4.7 13050

74 99.4%

【 上周改善计划完成情况】

5M 序号

待改善项目

实施对策

责任人 协助人 完成 时间

人

1

物料员岗位轮岗,培 养一人多岗能力

1.确定人员轮岗的岗位; 2.新岗位职责的确认; 3.3月27日实施岗位调配。

曹志新

赵英军/ 对物料员4人 刘林强 进行轮岗操作

跟进ME人员对四台收 1.标示维护机台及常常出现故障问题点;

13-14周:三段开关不良10pcs(占比8%)

日期

2月

3月

4月

4-2 4-3 4-5 4-6 4-7

6周 7周 8周 9周 10周 11周 12周 13周 14周

产量 11928 13133 19590 14945 20772 18514 16035 12272 12190 1590 3025 1820 3100 2655

不良数

593

1316

208

682

857

96

13

26

6

23

28

良率 95.00% 97.55% 99.13% 98.78% 98.96% 99.21% 99.18% 99.14% 99.67% 99.26% 98.95%

【 良率趋势图---小灯】

日期 生产数 不良数 良率

11月

12月

1月

72540 404095 221475

已对四台设备

机 2 缩膜机的全面维护与 2. 跟进Me在本周完成设备的全面维护与保 曹志新 黎辉刚 进行了维护保

保养

养

养

3 拉线平衡的培训

1.制定培训教材; 2.本周三完成对拉长的培训; 3.拉长针对产线情况制定改善计划。

汪达舰/ 赵英军/ 完成两批次的

曹志新 刘林强

培训

法

46350 15520 60827 14945 20772 18514 16035 12272 12190 1590 3025 1820 3100 2655

不良数 127 49 90 16 12 30 37 18 18

0

4

3

6

5

破损

不良率 0.35% 0.32% 0.15% 0.11% 0.06% 0.16% 0.23% 0.15% 0.15% 0.00% 0.13% 0.16% 0.19% 0.19%