良率提升改善报告

合集下载

良率提升改善报告ppt

培训员工:对员工进行技 能培训,提高生产效率和 质量意识

优化流程:对生产流程进 行优化,提高生产效率和 质量稳定性

实施监控:对生产过程进 行实时监控,及时发现和 解决问题

定期评估:定期对实施效 果进行评估,及时调整计 划和策略

持续改进:根据评估结果, 持续改进生产流程和员工 技能,提高良率

关键节点与里程碑

良率提升百分比:衡量良率提升的幅度 生产效率提升:衡量生产效率的提高程度 成本降低:衡量生产成本降低的程度 质量稳定性:衡量产品质量的稳定性和一致性 客户满意度:衡量客户对产品质量的满意度 员工满意度:衡量员工对生产环境和工作条件的满意度

评估方法与流程

添加标题

确定评估目标:明 确评估的目的和预 期效果

提升良率的挑战

技术瓶颈:现有技术无法满足生 产需求

市场竞争:竞争对手的良率提升 速度更快

添加标题

添加标题

添加标题

添加标题

成本压力:提高良率需要增加投 入

人员素质:员工技能和素质需要 提升

良率提升策略

第二章节

工艺流程优化

优化生产工艺,提高生产效率 引入自动化设备,减少人工操作误差 加强质量控制,提高产品合格率 优化供应链管理,降低原材料成本

设备故障问题:设备故障导 致生产过程不稳定,影响良

率

人员操作问题:员工操作不 当或技能不足,影响产品质

量

良率提升的必要性

提高产品质量: 良率提升可以减 少不良品,提高 产品质量

降低成本:良率 提升可以减少废 品率,降低生产 成本

提高生产效率: 良率提升可以减 少返工和维修时 间,提高生产效 率

增强市场竞争力 :良率提升可以 提高产品竞争力 ,增强企业在市 场中的地位

良率提升改善报告ppt

当前良率:具体 数 值 , 如95%

良率影响因素: 生产工艺、原材 料质量、设备状 况等

良率提升目标: 提高良率,降低 生产成本,提高 产品质量

良率提升的必要性

降低生产成本:减少不良品 产生的浪费,降低生产成本

提高产品质量:降低不良品 率,提高产品合格率

提高生产效率:减少不良品 返工,提高生产效率

方案二:设备升级

升级目标:提高生产效率,降低不良率 设备选择:根据生产需求选择合适的设备 升级计划:制定详细的升级计划,包括时间、费用等 培训员工:对员工进行新设备的操作培训,确保生产顺利进行

方案三:人员培训

培训目标:提高员工技能和素质,提升良率 培训内容:生产流程、质量控制、设备操作等 培训方式:内部培训、外部培训、在线培训等 培训效果评估:定期考核、反馈、改进等

优化生产流程:减少浪费,提高效率

总结提升经验:分享成功案例,推广 至其他部门

实施效果评估

良率提升幅度:具体数值 实施周期:具体时间 成本节约:具体金额 生产效率提升:具体百分比

实施中遇到的问题及解决方案

添加标题

问题:生产过程中 出现质量问题

添加标题

解决方案:加强 质量管理,提高员 工技能水平

添加标题

问题:设备故障导 致生产效率下降

添加标题

解决方案:定期 维护设备,及时更 换故障部件

添加标题

问题:原材料供应 不足

添加标题

解决方案:加强 供应链管理,确保 原材料供应稳定

添加标题

问题:员工士气低 落

添加标题

解决方案:加强 员工培训,提高员 工满意度,增强团 队凝聚力

良率提升成果

提升后的良率数据

良率提升时间:从原来的3 个月缩短至1个月

提升良率报告怎么写

提升良率报告怎么写

如何编写提升良率报告

开篇

提升良率是所有制造业企业都非常关注的一个问题。

通过提高

生产线的良品率,可以减少不良品且提高利润。

然而,如何准确

地编写提升良率的报告呢?

第一部分:概述

首先,我们需要对整个生产线的运作情况进行评估。

生产期间,应该对生产线的运作情况进行跟踪。

通过这个跟踪过程,您可以

记录下整个生产线的良品率、产量、不良品的数量、产线的有效

工作时间等关键指标。

第二部分:列出问题

在评估过整个生产线的运作情况之后,接下来需要列出所有问题。

需要记录下来对良品率产生影响的具体因素,如原料的供应、员工使用的设备、生产过程中的各种操作步骤等。

第三部分:解决方案

所有问题被记录和整理之后,接下来就需要考虑解决方案。

在

编写提升良率报告的过程中,应该分析每个问题的原因,并设计

出解决方案。

您可能需要采取一系列措施来解决特定的问题,这

能够确保满足产品质量的标准。

第四部分:实施效果

在所有问题解决方案被确定之后,针对所有设施和操作都要进

行改进。

在这个过程中要记录下来所有方案的实施效果。

您可以

监视新的生产流程、检查新的机器设备,检查员工扩大了技能等。

结尾

总之,提高良率报告是制造业企业里的重要任务之一。

编写这种类型的报告需要明确的目标、详细的评估、全面的问题记录、行之有效的解决方案和可靠的数据记录。

如果您成功地实施这些步骤,您的报告应该可以非常成功、有益并且可靠。

良率提升改善报告[优质PPT]

![良率提升改善报告[优质PPT]](https://img.taocdn.com/s3/m/65686175c850ad02df80410d.png)

白色颗粒可擦拭

3区

1区

导光板与扩散之间

白色胶状可擦拭

5区

3区

反射与导光板之间

白色胶状不可擦拭

4区

层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间

不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状不可擦拭 白色胶状不可擦拭

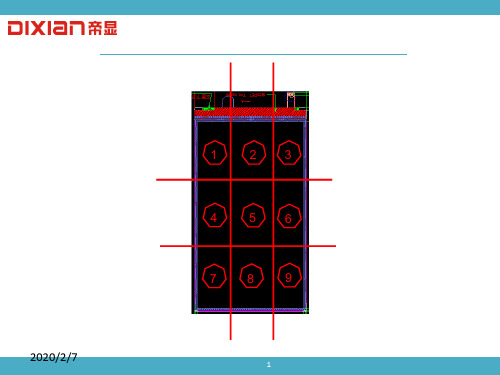

1

23

4 56 789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

p 1.不良分析

拆解20pcs不良品白点分析数据

改善后

差异点:取消导光板和铁壳在组装过程中压覆灯条的动作,避开 与导光板的1区到3区的直接接触。

11

11

p 9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。

12

12

p 10改善数据

白点改善前与改善后的对比图

日期 白点数量

OK,动态测试NG.

到17s,风淋人数《2

员),可得出人员污染很大,需改进无尘服。

机

机台内部环境OK

?

?

清洁后的导光板上机后,机

提升测试良率专项改善报告

01

通过实施一系列改善措施,我们成功地将测试良率提高了20%,

显著降低了不良率和产品退货率。

生产效率得到优化

02

改进后的测试流程更加高效,缩短了生产周期,提高了整体生

产效率。

质量管理体系进一步完善

03

通过持续的质量改进,我们完善了质量管理体系,加强了过程

控制和数据分析。

对未来产品质量和生产的展望

持续优化产品质量

详细描述

通过对现有工艺流程进行全面分析,识别瓶颈和问题点,采取针对性措施进行优 化,包括简化流程、减少冗余环节、提高自动化程度等,以提高生产效率和测试 良率。

设备与工具升级

总结词

升级设备和工具是提高测试良率的有 效途径。

详细描述

根据工艺需求和测试要求,对现有设 备和工具进行评估和升级,引进先进 的测试设备和工具,提高测试精度和 可靠性,从而提升测试良率。

生产效率提高

改善过程提高了生产线自 动化水平,使得整体生产 效率提高了20%。

质量损失减少

通过减少不良品,质量损 失成本降低了30%。

客户反馈与市场表现

客户满意度提升

产品质量的提高使得客户满意度 大幅度提升,客户投诉率下降了 20%。

市场占有率扩大

由于产品质量的提升和客户满意 度的提高,产品在市场的占有率 扩大了5%。

报告范围和限制

范围

本报告主要针对测试良率低的问题,从分析原因、提出改善措施、实施改善计 划等方面展开论述。

限制

由于数据收集和调查的局限性,本报告主要基于现有数据和信息进行分析,可 能存在一定的局限性。同时,由于改善行动的实施需要一定时间,本报告的结 论和建议主要是基于当前情况和经验进行的推断。

02

良率提升改善报告PPT幻灯片

改善前

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

2020/2/7

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前

改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。

2020/2/7

10

Hale Waihona Puke 10 8改善方法取消导光板与铁壳组装过程中压附步骤

每半个小时清洁导光板工位清洁粘滚及导光板拖块 (用粘滚清洁)。

环

车间静态测试OK,机台内部 测试OK

ok

指标达成

2020/2/7

5

5

3改善方法

膜材清洁机粘滚高度调整

改善前

改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。

2020/2/7

6

6

4改善方法

2020/2/7

1

23

4

56

789

1

1

SF0006良率提升改善报告

工程部:杨兴强

2020/2/7

2

2

2020/2/7

目录

1 不良分析 2 分析方向 3 改善方法1 4 改善方法2 5 改善方法3 6 改善方法4 7 改善方法5 8 改善方法6 9 改善方法7 10 改善数据对比 11 结束语

3

3

导光板拖块接触面改善

改善前

改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。

2020/2/7

7

7

5改善方法

导光板拖块位置改善

FPC良率提升持续改善报告

50.0%

40.0%

30.0%

20.0%

10.0%

0.0%

銅見え

不良割合 累計不良率

13.2% 13.2%

導体欠け メッキビッド 導体凹み

12.6%

9.4%

8.6%

25.9%

35.3%

43.9%

金面キズ 7.5% 51.4%

12月前五大不良推移图

不良割合

80% 70% 60% 50% 40% 30% 20% 10% 0%

不良率% 1.28%

3.06% 1.87% 0.60% 1.11% 0.51%

各不良 所占% 15.15%

36.36%

22.22% 7.07% 13.13% 6.06%

不良描述

现象:不良处表面铜被过蚀, 周边铜 面平整 大小:凹陷程度不一 位置:无面次

现象:不良处有底铜,周边铜面呈不规 则凸点状 凸点大小:1-2mil 位置:无面次

数据来源: FQC 报表

Goal (2月)

① ② ③ ④ ⑤ 统合

3.1% 2.0% 0.5% 1.0% 1.0% 10.0%

改善率 为

60%

统合步留 不良率: 7%(Q2)

8

四、良率提升改善小组改善小结(阶段性)

改善项目 1.线路不良

2.露铜不良

3.导体变色 4.CVL异物 不良 5.金面划伤 不良

100%

80%

69.14%

60% 37.33%

40%

20%

0% 9月(样品)

10月

67.06%

11月

74.47%

12月

原定(9月)计划良率2008/11达到90%; 目前实际步留(12月)为:74.47%; 09年1月将对良率提升的关键工序:黑 孔线进行改造及制订的相关对策在09年 2月份才能实施; 重新制定良率目标计划 (09年2月良率目标:90%).

品质良率改善计划

退货率与维修成本增加

不良品需要退货并维修,增加了额外成本。

生产效率降低

需要投入更多人力物力进行不良品的筛选与 修复。

02

品质良率改善目标

设定改善目标

设定具体、可衡量的目标

01

在品质良率改善计划中,首先需要设定明确、具体、可衡量的

目标,以便于评估改善成果。

考虑资源与能力

02

在设定目标时,应充分考虑企业现有的资源与能力,以确保目

标具有可行性。

设定挑战性目标

03

设定具有一定挑战性的目标,能够激发团队成员的积极性和创

造力,推动品质良率的提升。

目标可行性分析

分析当前品质良率水平

了解当前品质良率水平,分析存在的问题和改进空间,为设定目 标提供依据。

评估资源与能力

评估企业现有的资源与能力,包括人员、设备、技术、资金等方面, 以确保目标具有可行性。

制定标准操作规程,确保员工按照统一的标准进行操 作,减少人为误差。

设备更新与维护

设备评估

对现有设备进行评估,确定其性能和可靠性。

设备升级

根据评估结果,对设备进行升级或替换,提高生 产能力和良品率。

设备维护

建立设备维护保养制度,定期对设备进行检查、 保养和维修,确保设备正常运行。

人员培训与考核

培训需求分析

品质良率改善计划

目录

• 品质良率现状分析 • 品质良率改善目标 • 品质良率改善措施 • 品质良率改善监控与评估 • 品质良率改善成果展望

01

品质良率现状分析

当前品质良率情况

当前品质良率为90%:这意味着每100个产品中,有10个产品存在品质问 题。

品质问题主要集中在产品外观和性能方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7

5改善方法

导光板拖块位置改善

改善前 改善后

差异点:把拖块想上移动1cm,避开导光板的1区到3区的直接 接触。 8

8

6改善方法

调整吸嘴1到3区接触位置

改善前 改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前 改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。 10

1

2

3

4

5

6

7

8

9

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目 录

1 2 3 4 5 6 7

不良分析 分析方向

改善方法1

改善方法2 改善方法3 改善方法4 改善方法5 改善方法6 改善方法7 改善数据对比 结束语

3

8

9

10 11

3

1.不良分析

拆解20pcs不良品白点分析数据

区域 层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 不良状态 白色颗粒不可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状可擦拭 异物造成白点可擦拭 白色胶状可擦拭 区域 层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭

12

10改善数据

白点改善前与改善后的对比图

日期 白点数量 日期 白点数量

260 241 221 195 194 181 145 130 白点不…

改善前 9月25日 145 改善后 10月6日 10月7日 26 71 9月24日 221

9月26日 194 10月8日 52

9月27日 181 10月9日 24

环

车间静态测试OK,机台内部 测试OK

ok

指标达成 5

5

3改善方法

膜材清洁机粘滚高度调整

改善前 改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。 6

6

4改善方法

导光板拖块接触面改善

改善前 改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。 7

9月28日 241 10月10日 65

改善前

改善后

65 26 0

71 52 24

65

从数据可以看出改善后的白点与改善前的白点下降了75.7%。

13

13

11结束语

感谢大家观看

14

14

总结:白点1区到3区共17pcs,不良比85%,可擦拭白点共16pcs,不良比 80%。不可擦拭白点共4pcs,不良比20%。

4

4

2分析方向

五个影响产品质量的因素分析

影响因素

人 机

安生产 测试结果

无尘服测试NG 车间静态测 试OK,动态测试NG. 机台内部环境OK

改善对策

备注

进入风淋之前必须粘滚。风淋时间由之前的10s延长 改善后车间静态OK(无人员),动态NG(有人 到17s,风淋人数《2 员),可得出人员污染很大,需改进无尘服。 ? ?

5区 1区 3区 2区 3区 3区 1区 1区 1区 3区

导光板与扩散之间

导光板与扩散之间 导光板与扩散之间 反射与导光板之间

白色胶状可擦拭

白色颗粒可擦拭 白色胶状可擦拭 白色胶状不可擦拭

1区 2区 2区 1区 3区 3区 2区 3区 5区 4区

导光板与扩散之间 导光板与扩散之间

白色胶状不可擦拭 白色胶状不可擦拭

料

清洁后的导光板上机后,机 台导光板粘滚清洁过脏。手 更换导光板保护膜原材(李经理还在联系厂家改 指套和无尘布掉碎屑.(导光 善),手套和无尘布厂家在送样验证。 板原材需点灯检查,还未进 行验证)

设备稳

无尘布和手套掉碎屑,机台清洁改用粘滚清洁 (已实施)

法

导光板保护膜清洁后,上机 每半个小时清洁导光板工位清洁粘滚及导光板拖块 后还是过脏。(其它严格按 (用粘滚清洁)。 照SOP执行)

10

8改善方法

取消导光板与铁壳组装过程中压附步骤

改善前 改善后

差异点:取消导光板和铁壳在组装过程中压ห้องสมุดไป่ตู้灯条的动作,避开 与导光板的1区到3区的直接接触。 11

11

9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。 12

5改善方法

导光板拖块位置改善

改善前 改善后

差异点:把拖块想上移动1cm,避开导光板的1区到3区的直接 接触。 8

8

6改善方法

调整吸嘴1到3区接触位置

改善前 改善后

差异点:所以吸嘴避开导光板的1区到3区直接接触。

9

9

7改善方法

取消灯条贴附时的缓冲距离

改善前 改善后

差异点:在灯条缓冲位置处增加0.5cm的厚度,同时压覆灯条气 缸下限距离上升0.5cm,避免在贴附灯条是导光板发生形变。 10

1

2

3

4

5

6

7

8

9

1

1

SF0006良率提升改善报告

工程部:杨兴强

2

2

目 录

1 2 3 4 5 6 7

不良分析 分析方向

改善方法1

改善方法2 改善方法3 改善方法4 改善方法5 改善方法6 改善方法7 改善数据对比 结束语

3

8

9

10 11

3

1.不良分析

拆解20pcs不良品白点分析数据

区域 层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 不良状态 白色颗粒不可擦拭 白色胶状可擦拭 白色颗粒可擦拭 白色胶状可擦拭 异物造成白点可擦拭 白色胶状可擦拭 区域 层次 导光板与扩散之间 导光板与扩散之间 反射与导光板之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 导光板与扩散之间 不良状态 白色颗粒可擦拭 白色颗粒可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色胶状不可擦拭 白色胶状可擦拭 白色胶状可擦拭 白色颗粒可擦拭

12

10改善数据

白点改善前与改善后的对比图

日期 白点数量 日期 白点数量

260 241 221 195 194 181 145 130 白点不…

改善前 9月25日 145 改善后 10月6日 10月7日 26 71 9月24日 221

9月26日 194 10月8日 52

9月27日 181 10月9日 24

环

车间静态测试OK,机台内部 测试OK

ok

指标达成 5

5

3改善方法

膜材清洁机粘滚高度调整

改善前 改善后

差异点:在粘滚的四个角增加0.5cm厚度,避免粘滚在清洁导 光板压的太紧造成白点。 6

6

4改善方法

导光板拖块接触面改善

改善前 改善后

差异点:在拖块表面贴附一层铁氟龙,然后在上中下各自贴附 一条泡沫棉,缩小导光板与拖块的接触面积。 7

9月28日 241 10月10日 65

改善前

改善后

65 26 0

71 52 24

65

从数据可以看出改善后的白点与改善前的白点下降了75.7%。

13

13

11结束语

感谢大家观看

14

14

总结:白点1区到3区共17pcs,不良比85%,可擦拭白点共16pcs,不良比 80%。不可擦拭白点共4pcs,不良比20%。

4

4

2分析方向

五个影响产品质量的因素分析

影响因素

人 机

安生产 测试结果

无尘服测试NG 车间静态测 试OK,动态测试NG. 机台内部环境OK

改善对策

备注

进入风淋之前必须粘滚。风淋时间由之前的10s延长 改善后车间静态OK(无人员),动态NG(有人 到17s,风淋人数《2 员),可得出人员污染很大,需改进无尘服。 ? ?

5区 1区 3区 2区 3区 3区 1区 1区 1区 3区

导光板与扩散之间

导光板与扩散之间 导光板与扩散之间 反射与导光板之间

白色胶状可擦拭

白色颗粒可擦拭 白色胶状可擦拭 白色胶状不可擦拭

1区 2区 2区 1区 3区 3区 2区 3区 5区 4区

导光板与扩散之间 导光板与扩散之间

白色胶状不可擦拭 白色胶状不可擦拭

料

清洁后的导光板上机后,机 台导光板粘滚清洁过脏。手 更换导光板保护膜原材(李经理还在联系厂家改 指套和无尘布掉碎屑.(导光 善),手套和无尘布厂家在送样验证。 板原材需点灯检查,还未进 行验证)

设备稳

无尘布和手套掉碎屑,机台清洁改用粘滚清洁 (已实施)

法

导光板保护膜清洁后,上机 每半个小时清洁导光板工位清洁粘滚及导光板拖块 后还是过脏。(其它严格按 (用粘滚清洁)。 照SOP执行)

10

8改善方法

取消导光板与铁壳组装过程中压附步骤

改善前 改善后

差异点:取消导光板和铁壳在组装过程中压ห้องสมุดไป่ตู้灯条的动作,避开 与导光板的1区到3区的直接接触。 11

11

9改善方法

减小压榨在取料过程中,压块与半成品的接触面积

改善前

改善后

差异点:减小压榨工位在取料的过程中,压块与导光板的接触面 积。 12